сл

со Изобретение относится к спосЪбам .изготовления строительных изделий н основе серы, например, дорожных пли бордюрных камней и т.п. Известен способ изготовления стро ительных изделий, включающий приготовление смеси, содержащее вес.%: глина-каолин 6-10 j вода ; порошок серы 20-24 . и остальное -. заполнитель - песок, прессование ее в форме под давлением 8,2-10,3 МПа, сушку и прогрев в течение 3-4 ч при для расплавления серы 1. Наиболее близким к предлагаемому является способ изготовления строительных изделий, включающий перемешивание заполнителей с серой, нагрев до 130-150С, формование изделия и охлаждение. Прочность готовых издели колеблется в пределах 200-500 кгс/см 2., Известный способ характеризуется трудоемкостью и недостаточно высокой прочностью получаемых изделий. Цель изобретения - повышение проч ности изделий и упрощение технологии Указанная цель достигается тем, что согласно способу изготовления строительных изделий, включающему перемешивание заполнителей с серой, нагрев до 130-150°С, формование изделия и охлаждение, заполнители перемешивают с молотрй серой, затем осуществляют формование путем вибрирования под пригрузом 50-500 г/см, после чего изделие прогревают в течение 1-2 ч. Предлагаемый способ, по которому разогревают готовое изделие, в отли чие от прототипа, по которму разогре вают бетонную смесь, обеспечивает беспрогревное приготовление бетонно смесив течение непродолжительного времени и получение гомогенной массы, содержащей, наряду с крупными заполнителями, дисперсные минеральный наполнитель и техническую серу. В процессе виброуплотнения достигается nHOTHocTjj уложенной смеси с равномерно распределенной в ее составе серой, склеивающей при расплав лении минеральные частицы в монолит ный камень. Уменьшением толщины склеивающей пленки - самого слабого звена конгломератной системы - достигается повышение прочности материала. После подбора оптимального соста ва заполнителей (с минимальной пус тотностью из прочных горных пород гранита и базальта ) в лабораторных опытах определяют минимально необходимое количество дисперсных- составляющих (молотого песка с удельной поверхностью 2000 и дисперсной технической серы) для получения бетона плотной структуры с на ибольшей -плотностью. Перемешивание .отдозированных компонентов производят в лабораторной растворомешалке принудительного действия в течение . 4 мин, уплотнение сухой бетонной смеси - в формах на лабораторном вибростоле амплитуда колебаний 0,4 мм и частота 50 с-с пригруЭом 500 и 1000 г/см. После уплотнения формы со свежеотформованными образцами прогревают в течение 3 ч при 140 ± , а после остывания распалубливают. ри определении оптимальной величины пригруза для фиброформования изделий основываются на достижениях ученых и производственников в области сухого формования бетонных смесей с учетом особенностей вяжущего - дисперсной серы. Применение пригруза массой 50-500 г/см2 позволяет получить в течение непррдолжительного времени виброформования достаточно высокую плотность уплотненной бетонной смеси и прочность при сжатии бетона. Применение пригруза с указанной массой приводит к формированию начальных связей между минеральными компонентами и серой. Пригруз с массой менее 50 г/см не обеспечиваетдостаточного уплотнения бетонной смеси. Уменьшение массы пригруза обуславливает разрыхление в системе, Увеличение массы пригруза свыше 500 смч/ч не дает существенного прироста прочности бетона, однако усложняет технологический процесс. В то же время пригрузы, или -пневмопригруз массой 50-500 г/см находят достаточно широкое применение в технологии обычных бетонов. Такую нагрузку на бетонную смесь создают за счет приме. нения щита с.соответствующими грузами или пневмопригруза. В последнем случае значительно уменьшается, нагрузка на виброплощадку. Для формования изделий могут быть использованы тра циционные для технологии сборных бетонных железобетонных изделий виброплощадки, характеризующиеся при максимальной нагрузке амплитудой колебаний О ,3-0,6 мм и частотой 47-50 с. . Продолжительность уплотнения зависит от ряда факторов: технических характеристик вибрационного оборудования, величины пригруза, состава бетонной смеси и определяется посредством сравнения фактически достигнутой плотностью смеси и теоретической. Чем меньше разница между теоретической и фактической плотностю, тем выше прочность бетона. Рекомендуемое время уплотнения сернистых бетонных смесей находится в пределах 4-6 мин. Продолжительность прогрева отформованных изделий 1-3 обусловлена размерами изделия и обеспечивает равг. плавление молотой серы по всему сечению изделия, равномерное ее распределение с образованием тонких склеивающих пленок между заполнителями.

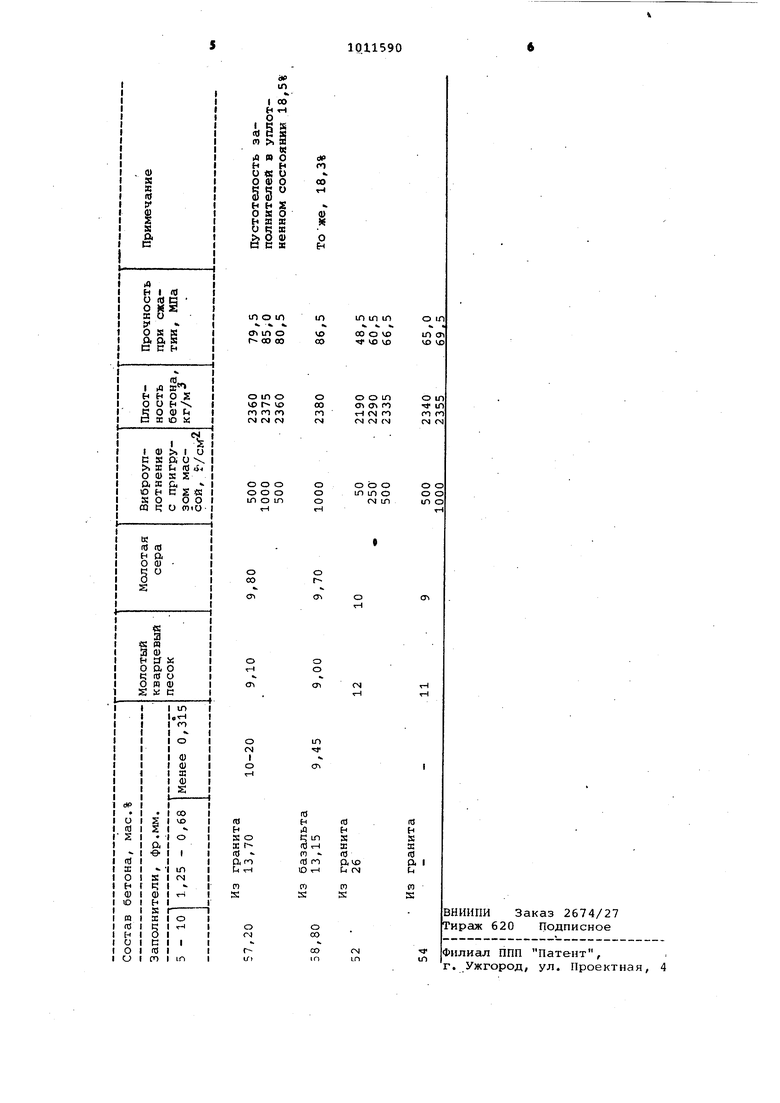

Оптимальные составы/ плотность и прочность конструктивного материала, полученного по предложенному способу представлешл в табли.це.

Предлагае14ый способ может быть использован при производстве изделий различного назначения, применение которых особенно целесообразно при строительстве гидротехнических сооружений, дорожных покрытий, устройстве коррозионных покрытий и др. видов строительства, где наиболее эффективно используются специальные свойства бетона в изделиях повышенная прочность, водонепроницаемост, коррозионная стойкЬсть ит.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| Способ изготовления двухслойных бетонных панелей | 2017 |

|

RU2666171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ И ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗЕРЕН ЗАПОЛНИТЕЛЯ В БЕТОНЕ | 1993 |

|

RU2061213C1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ВСПЕНЕННОГО ПОЛИСТИРОЛА | 2002 |

|

RU2267473C2 |

| Способ формования строительных изделий | 1988 |

|

SU1636213A1 |

| Способ изготовления строительных силикатобетонных изделий | 1981 |

|

SU1020407A1 |

| Композиция для изготовления стеновых камней | 1986 |

|

SU1381100A1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1759822A1 |

| Способ формирования изделий из жестких бетонных смесей | 1990 |

|

SU1747272A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, включающий перемешивание заполнителей с серой, нагрев до 130-150°С, формование изделия и охлаждение, отличающийся тем, -ЧТО, с целью повышения прочности изделий и упрощения технологии, заполнители перемешивают с молотой серой, затем осуществляют формование путем вибрирования под пригрузом 50-500 г/см 2 после чего изделие прогревают в течение 1-3 ч. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4256499, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокопрочный бетон с использованием серы - Shigematsuk Конкурито когаку, Сопсг | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЯП | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

1983-04-15—Публикация

1981-08-05—Подача