Изобретение относится к технологии формования бетонных изделий с технологическими или конструктивными пустотами, например, блоков стен подвалов.

Недостатком изготавливаемых традиционными способами изделий с пустотами является повышенный расход цемента, необходимый для компенсации уменьшения рабочего сечения изделий при наличии пустот с тем, чтобы обеспечить несущую способность изделия не ниже аналогичной для изделий сплошного сечения.

Наиболее близким по технической сущности является способ формования бетонных изделий (см. а.с. SU №1377187 А1, B28B11/00, опубл. 29.02.1988, бюл. №8.) Согласно указанному способу, бетонную смесь укладывают в форму с пустотообразователями и заполняют пустоты золой-уноса тепловых электростанций после чего доуплотняют бетонную смесь вибрированием.

Данный способ позволяет сократить на 30% расход бетона и получать изделия с одинаковой, по сравнению со сплошными, несущей способностью.

Недостатками данного способа являются высокая пылящая способность (ПС) золы-уноса при использовании ее в качестве водопоглощающего материала для заполнения пустот в формуемых изделиях. Это ухудшает условия труда при формовании изделий и требует дополнительных затрат на защиту окружающей среды от загрязнения. Кроме того, если в прошлом веке зола-уноса в основном являлась отходом производства на тепловых электростанциях, то в настоящее время она представляет собой дефицитный и сравнительно дорогостоящий товарный продукт ТЭС.

Задача изобретения - снизить указанные недостатки.

Сущность изобретения заключается в том, что способ формования бетонных изделий, включающий укладку в форму с пустотообразователями бетонной смеси, виброуплотнение ее, извлечение пустотообразователей из формы и заполнение образующихся пустот минеральным сыпучим водопоглощающим материалом, с последующим доуплотнением бетонной смеси вибрированием, при этом пустоты в теле бетона заполняют смесью мелкого песка с золой-уноса тепловых электростанций в соотношении (мас.,%) песок : зола = (80-90) : (10-20).

Решение поставленной задачи достигается тем, что пустоты в изделиях заполняют смесью природного мелкого песка и золы-уноса в соотношении (мас., %) песок : зола-уноса = (80-90) : (10-20).

Техническим результатом, достигнутым настоящим изобретением является снижение на 40% расхода бетона в формуемых изделиях без уменьшения их несущей способности по сравнению с беспустотными изделиями. Кроме того, снижение в составе смеси для заполнения пустот пылевидной составляющей со 100 до 10-20% уменьшает ее пылящую способность. Это способствует существенному улучшению санитарно-гигиенической обстановки и уменьшению затрат на мероприятия по защите окружающей среды от загрязнения.

Результат достигается тем, что в способе формования изделий, включающем укладку в форму с пустотообразователями бетонной смеси, уплотнение ее, извлечение пустотообразователей и заполнение пустот водопоглощающим минеральным материалом, пустоты заполняют смесью природного мелкого песка и пылевидной золой-уноса ТЭС.

При заполнении пустот в свежеотформованном изделии водопоглощающим материалом происходит удаление из бетонной смеси уложенной в форму избыточной воды затворения. Это способствует формированию более плотной и менее дефектной структуры твердеющего бетона, особенно если в процессе производства предусмотрена тепловлажностная обработка (ТВО). При последующем твердении бетона, особенно в жаркое время года, в бетоне может образоваться дефицит влаги, что ведет к недобру прочности. Накопленная в заполненных влагоемким материалом пустотах, избыточная вода затворения в этом случае под влиянием влажностных градиентов может поступать в бетон, улучшая условия его гидратационного твердения.

Процессы впитывания избыточной части воды затворения водопоглощающими материалами обусловлены поверхностными взаимодействиями в гетерофазной системе и, прежде всего, избытком свободной энергии в пограничных слоях (А.А. Адамсон. Физическая химия поверхностей, пер. с англ. - 1989, 49 с).

Способность материалов впитывать влагу обусловлена капиллярными силами и может определяться множеством факторов, зависящих как от природы и капиллярно-пористой структуры используемого материала, так и от параметров внешней среды - температуры, влажности, скорости воздушных потоков и др. Поэтому определять пригодность того или иного материала для заполнения пустот формуемых изделий и эффективность его можно только эмпирически.

Бетонные изделия формуют согласно изобретению следующим образом. В подготовленную к формованию бортоснастку (форму) устанавливают пустотообразователи и заполняют их смесью мелкого песка и золы-уноса в соотношении (мас., %), соответственно, (80-90) : (10-20). Бетонную смесь укладывают в форму и до начала схватывания пустотообразователи извлекают из нее с тем, чтобы образующиеся в бетоне пустоты заполнила смесь песка пылевидной золы.

На заключительной стадии формования производят кратковременное (в течение 10-15 с) виброуплотнение смеси и заглаживают открытую поверхность отформованного изделия.

Предлагаемое изобретение иллюстрируется следующим примером.

Для осуществления способа используют следующие материалы:

- портландцемент ПЦ марки М500 Д0 (ГОСТ 10178-85) Себряковского завода;

- рядовой кварцевый песок для строительных работ (ГОСТ 8736-2014) Левенцовского месторождения Ростовской области с модулем крупности 1,45;

- зола сухого отбора с фильтров Новочеркасской ГРЭС (ГОСТ 25818-2017);

- водопроводная вода ( ГОСТ 23732-2011).

Для изготовления образцов-кубов с ребром 200 мм используют исходную бетонную смесь следующего состава кг/м3: портландцемент - 320; песок - 650; щебень - 1300; вода - 160.

Для формования образцов предложенным способом и по наиболее близкому аналогу SU 1377187 в центре формы устанавливают трубчатый пустотообразователь наружным диаметром 125 мм и толщиной стенки 3 мм. Трубчатый пустотообразователь полностью заполняют по SU 1377187 золой-уносом Новочеркасской ГРЭС (Sуд = 2020 см2/г; насыпная плотность 1410 кг/м3).

При формовании образцов по предлагаемому способу пустотообразователи заполняют смесью песка, высушенного до гигроскопической влажности (хранившимся в помещении лаборатории) и золой-уноса НГРЭС (хранившейся в закрытой таре) с переменным по программе эксперимента соотношением между ними. После укладки бетонной смеси и предварительного уплотнения на лабораторной виброплощадке в течение 20 с, пустотообразователи извлекают из формы. При этом водопоглощающие материалы, находившиеся в пустотообразователе, заполняют образующийся в теле бетона канал. Затем производят окончательное доуплотнение бетонной смеси на виброплощадке в течение 15 с и заглаживают открытую поверхность образца.

Отформованные образцы после предварительной выдержки в течение двух часов подвергают тепловлажностной обработке в лабораторной пропарочной камере по режиму 3 + 8 + 4 при температуре изотермического прогрева 85 °С.

Эффективность сравниваемых способов оценивают по комплексу показателей: несущая способность (разрушающая нагрузка); прочность бетона при сжатии после ТВО; пылящая способность (ПС) водопоглощающего материала; объем бетона в изделии. Прочностные испытания проводят общепринятыми методами, по соответствующим стандартам.

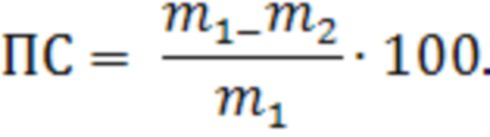

Пылящую способность засыпаемых в пустотообразователи материалов (ПС) определяют по ускоренному варианту методики, изложенной в [1] [Андрианов Е.И. Методы определения структурно-механических характеристик порошкообразных материалов. -М.: Химия, 1982,-255с]. Суть ее заключается в сбрасывании навески пылящего материала с выбранной высоты (0,5 ÷1,5 м) в приемную емкость. Относительное уменьшение навески после сбрасывания показывает долю материала, потерянного с распылением в воздухе. Пылящую способность ПС (в мас., %) вычисляют по формуле:

где m1 и m2 - масса навески, соответственно, до и после сбрасывания. Для интенсификации пыления на пути падающей навески создают горизонтальный воздушный поток.

Данный метод соответствует физике явления. Полученные данные носят преимущественно сравнительный характер для первичного выбора материала для заполнения пустот в формуемых изделиях, так как доля распыленного в процессе формования материала сильно зависит от условий реального технологического процесса.

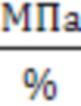

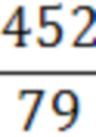

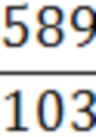

Результаты испытаний представлены в таблице.

Таблица

Как видно из приведенного примера, предложенный способ (опыты №№ 4,5,6) позволяет за счет повышения прочности бетона снизить его расход не менее, чем на 30% в сравнении со сплошными образцами без ухудшения несущей способности изделия. При этом можно увеличить объем пустот и, соответственно, заполняющим их предложенным материалом до 40%, обеспечивая несущую способность одинаковую со сплошными образцами (опыт №8). Иными словами, достигается снижение расхода бетона на 40% без потери несущей способности. Это можно объяснить тем, что в данном случае за счет увеличения размера пустот, заполненных предлагаемым материалом, увеличивается их суммарная водопоглощающая способность и из бетонной смеси удаляется больше избыточной воды затворения.

Кроме того, предложенный способ в несколько раз снижает пылящую способность по сравнению с прототипом, что улучшает условия труда и снижает затраты на мероприятия по защите окружающей среды от загрязнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования бетонных изделий | 1985 |

|

SU1377187A1 |

| МНОГОПУСТОТНАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ПЕРЕКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2024707C1 |

| Способ изготовления строительных теплоизоляционных изделий | 1983 |

|

SU1222558A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| Способ изготовления многопустотного бетонного блока | 2024 |

|

RU2835566C1 |

| КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ С ПОЧТИ НУЛЕВЫМИ ВЫБРОСАМИ УГЛЕРОДА | 2008 |

|

RU2485065C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ НАПОЛНИТЕЛЯ | 2024 |

|

RU2828958C1 |

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

Изобретение относится к технологии формования бетонных изделий с технологическими или конструктивными пустотами, например блоков стен подвалов. Способ включает укладку в форму с пустотообразователями бетонной смеси, виброуплотнение ее, извлечение пустотообразователей из формы и заполнение образующихся пустот минеральным сыпучим водопоглощающим материалом с последующим доуплотнением бетонной смеси вибрированием. При этом в качестве минерального сыпучего водопоглощающего материала используют 80-90 мас.% песка и 10-20 мас.% золы-уноса тепловых электростанций. Техническим результатом является снижение расхода бетона в формуемых изделиях без уменьшения их несущей способности по сравнению с беспустотными изделиями, уменьшение пылящей способности золы-уноса. 1 табл.

Способ формования бетонных изделий, включающий укладку в форму с пустотообразователями бетонной смеси, виброуплотнение ее, извлечение пустотообразователей из формы и заполнение образующихся пустот минеральным сыпучим водопоглощающим материалом с последующим доуплотнением бетонной смеси вибрированием, отличающийся тем, что пустоты в теле бетона заполняют смесью мелкого песка с золой-уноса тепловых электростанций в соотношении, мас.%: песок : зола - 80-90:10-20.

| Способ формования бетонных изделий | 1985 |

|

SU1377187A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПУСТОТ | 2012 |

|

RU2525403C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ В ЗОНЕ ГОРОДСКОЙ ЗАСТРОЙКИ | 2002 |

|

RU2245966C2 |

| CA 2920984 A1, 17.08.2016. | |||

Авторы

Даты

2022-08-29—Публикация

2022-02-18—Подача