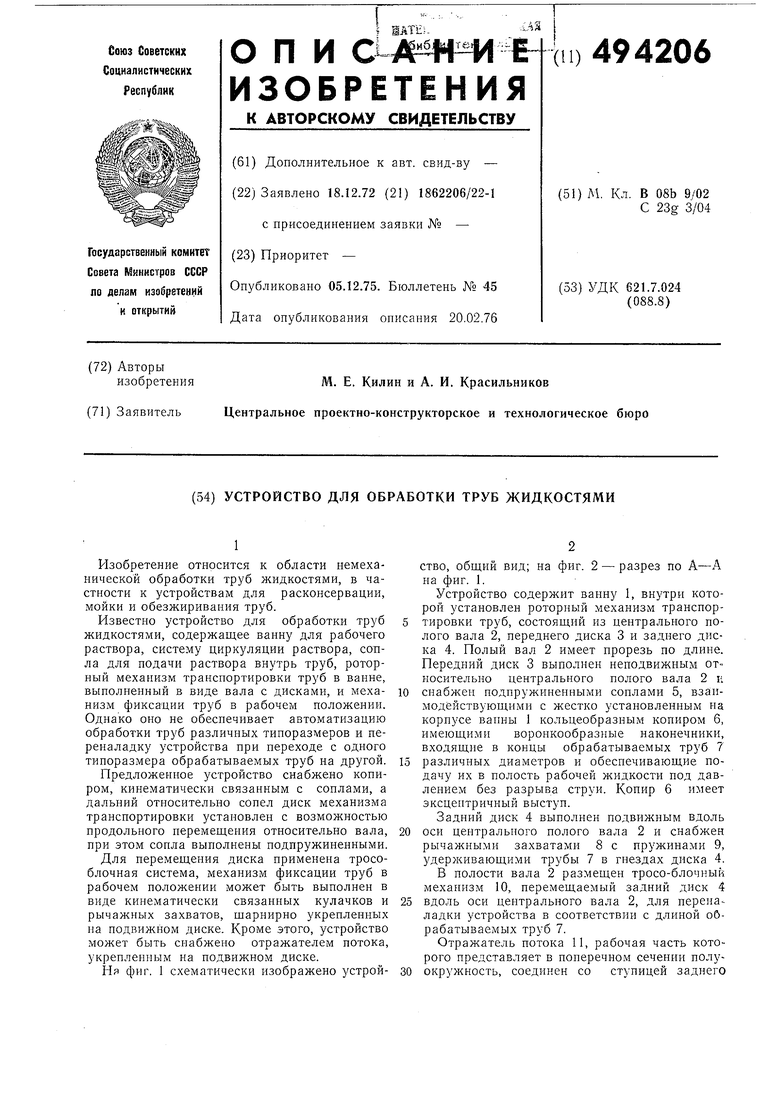

диска 4 фиксатором 12 и удерживается от вращения направляющими 13, жестко установленными на дне ванны 1. Кроме этого отражатель потока 11 жестко соединен с кулачком 14, который взаимодействует с захватами 8. Вал 2 в передней своей части жестко соединен с вращающейся в подшипниках 15 распределительной камерой 16, имеющей трубопроводы 17 для подачи рабочей жидкости под давлением в сопла 5. Камера 16 для подачи рабочей жидкости связана с неподвижным трубопроводом 18 компенсирующим сальником 19, надежно герметизирующим соединения.

Задняя стенка ванны 1 имеет люк 20 для удаления шлама. В верхней части ванны 1 расположены два ряда трубопроводов 21, имеющих форсунки 22 для подачи рабочей жидкости, омывающей наружную поверхность труб 7. В передней части ванны 1 установлен трубопровод 23, служащий для удаления отработанной технологической жидкости.

Роторный механизм транспортировки труб вращается приводом 24.

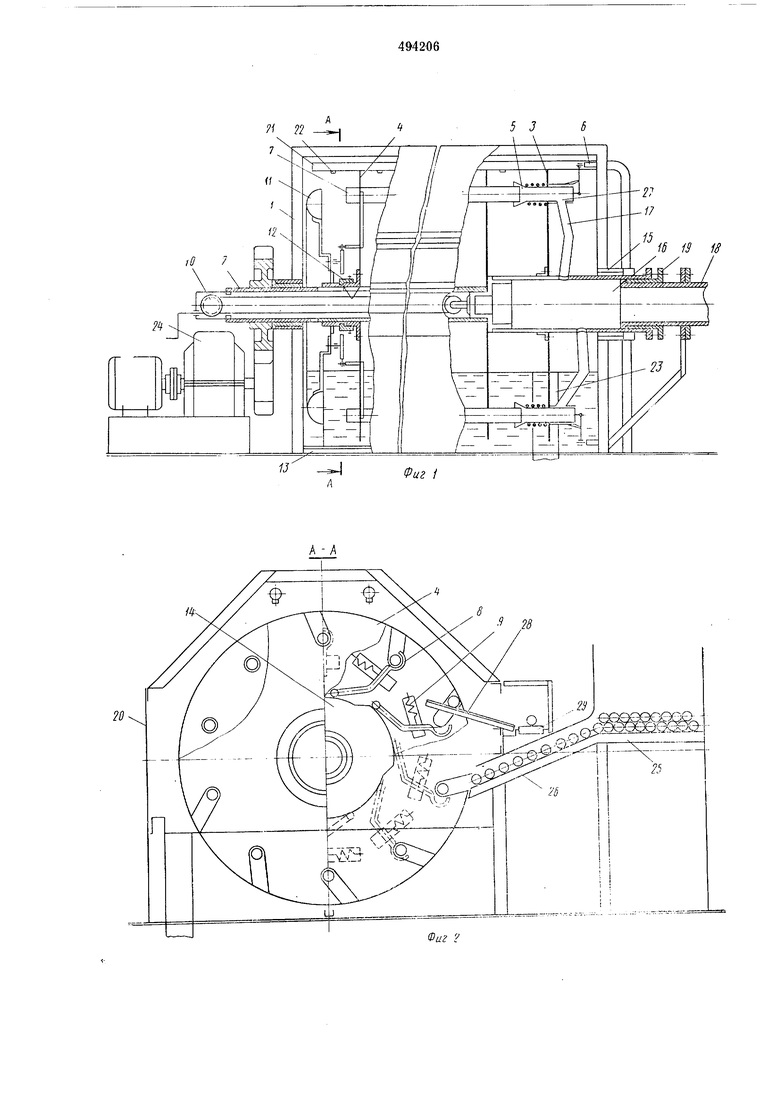

Для расконсервации и мойки распакованные трубы 7 поступают на механизированный стол подачи 25 и по наклонным направляющим 26 скатываются в гнезда переднего диска 3 и заднего диска 4 роторного механизма, предварительно налаженного на длину, соответствующую длине обрабатываемых труб 7.

При вращении роторного механизма с установленными трубами 7 подпружиненные сопла 5, взаимодействуя с кольцеобразным копиром 6, самоустанавливаются на концы труб 7 и занимают рабочее положение. В момент установки сопел 5 в рабочее положение открываются окна 27, через которые рабочая жидкость под давлением без разрыва струи подается во внутреннюю полость обрабатываемых труб 7. При обработке на заднем диске 4 трубы 7 фиксируются с помощью рычажных захватов 8 под действием пружин 9. После обработки внутренней полости труб 7 рабочая жидкость отражателем потока 11 направляется на наружную поверхность 7.

При вращении механизма транспортировки наружная поверхность труб 7 полностью обрабатывается рабочей жидкостью, выходящей из форсунок 22, а также рабочей жидкостью, размещенной в ванне 1, и рабочей жидкостью, выходящей из внутренней полости обрабатываемых труб 7. Трубы 7 после полного цикла обработки поступают на позицию выгрузки. При взаимодействии с эксцентриковым выступом кольцеобразного копира 6 на позиции выгрузки подпружиненное сопло 5 освобождает передний конец обработанной трубы 7 и перекрывает подачу рабочей жидкости через окно 27. В этот же момент рычажный захват 8, взаимодействуя с кулачком 14, освобождает задний конец трубы 7.

Полностью обработанная труба 7 при помощи наклонных съемников 28 вынимается и подается на роликовый транспортер 29 для подачи на последующую технологическую

операцию.

Предложенное устройство исключает ручной труд и обеспечивает возможность выполнения операции расконсервации и мойки труб различных диаметров в замкнутом технологическом цикле с автоматическим режимом работы оборудования.

Предмет изобретения

1.Устройство для обработки труб жидкостями, содержащее ванну для рабочего раствора, систему циркуляции раствора, сопла для подачи раствора внутрь труб, роторный

механизм транспортировки труб в ванне, выполненный в виде вала с дисками, и механизм фиксации труб в рабочем положении, отличающееся тем, что, с целью обеспечения автоматизации обработки труб различных

типоразмеров и переналадки устройства при переходе с одного типоразмера обрабатываемых труб на другой, оно снабжено копиром, кинематически связанным с соплами, а дальний относительно сопел диск механизма

транспортировки установлен с возможностью продольного перемещения относительно вала, при этом сопла выполнены подпружиненными.

2.Устройство по п. 1, отличающееся тем, что для перемещения диска применена

тросо-блочная система.

3.Устройство по п. 1, отличающееся тем, что механизм фиксации труб в рабочем положении выполнен в виде кинематически связанных кулачков и рычажных захватов,

шарнирно закрепленных на подвижном диске.

4.Устройство по п. 1, отличающееся тем, что оно снабжено отражателем потока, укрепленным на подвижном диске.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки изделий | 1989 |

|

SU1622033A1 |

| Устройство для химической обработки цилиндрических изделий | 1984 |

|

SU1154371A1 |

| Отопочная машина | 1982 |

|

SU1025672A1 |

| Машина для мойки стеклянных банок | 1959 |

|

SU122592A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ПОЛЫХ ПРЕДМЕТОВ | 1991 |

|

RU2065784C1 |

| Установка для мойки внутренней поверхности мусорных контейнеров | 1989 |

|

SU1664427A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Устройство для мойки внутренней поверхности емкостей | 1989 |

|

SU1669594A1 |

| КОНСОЛЬНО-ПОВОРОТНАЯ МАГИСТРАЛЬ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2781317C1 |

| Буровая установка | 1982 |

|

SU1046467A1 |

Авторы

Даты

1975-12-05—Публикация

1972-12-18—Подача