Изобретение относится к механизации обработки листового материала и может быть использовано в механизированной линии обработки листов.

Целью изобретения является расширение технологических возможностей за счет предохранения поверхности листов от повреждений.

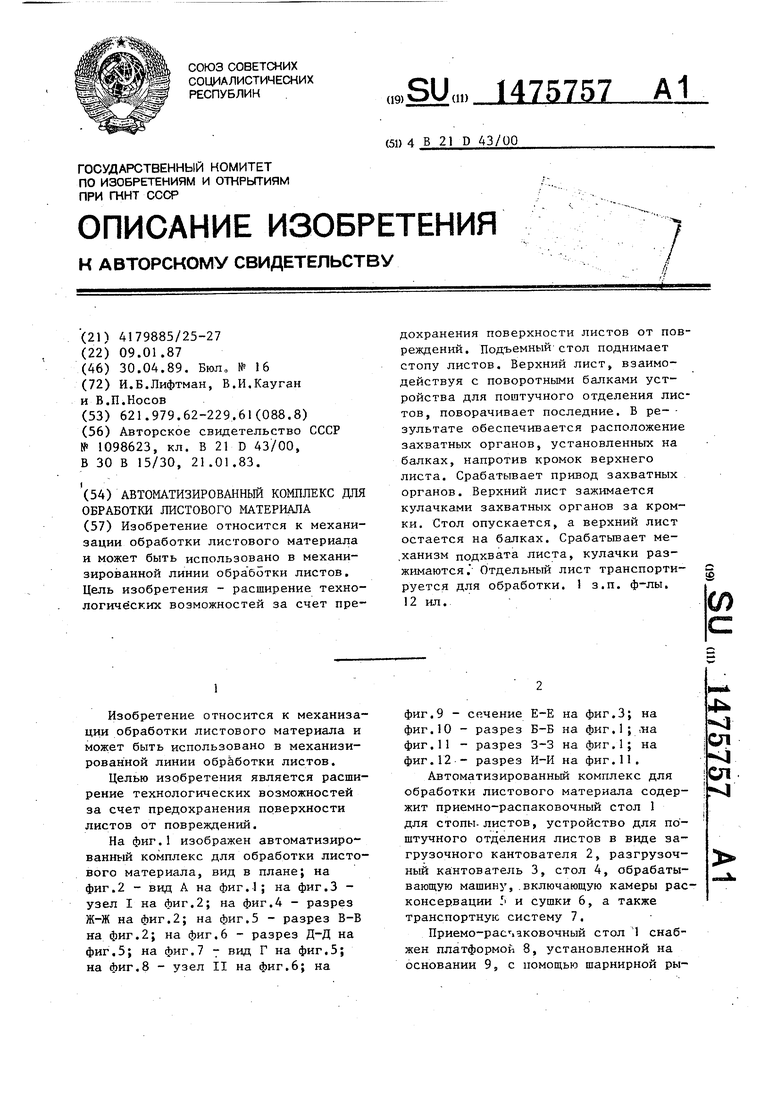

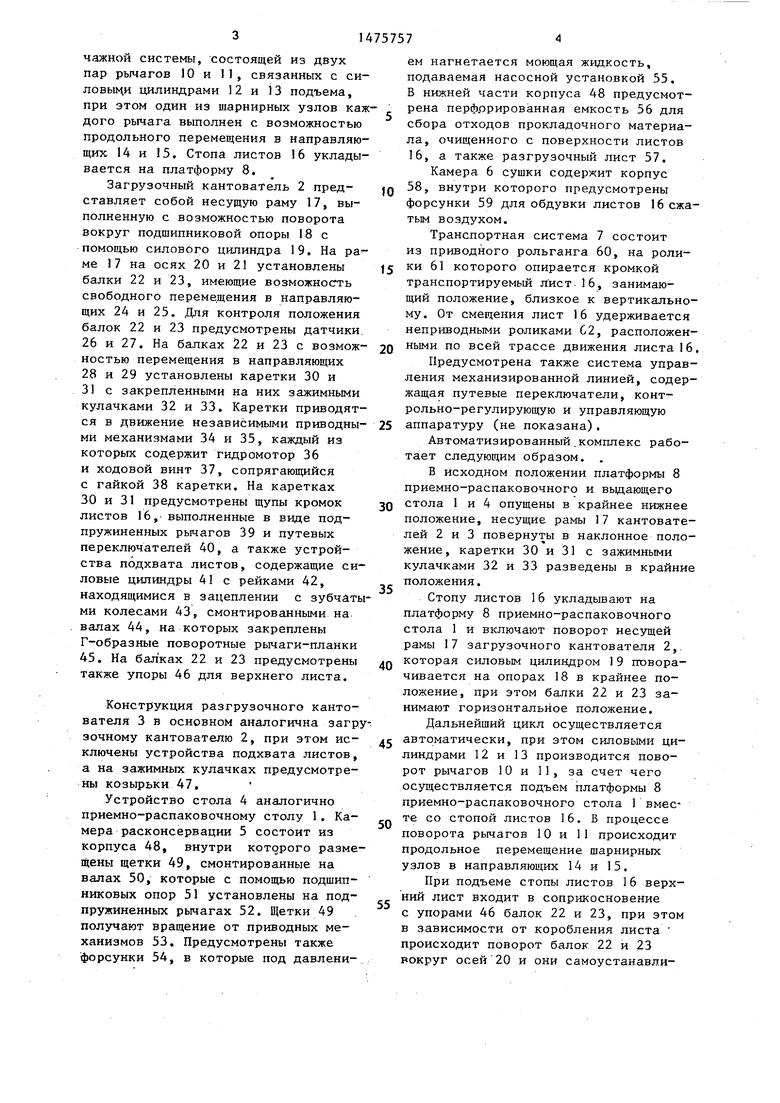

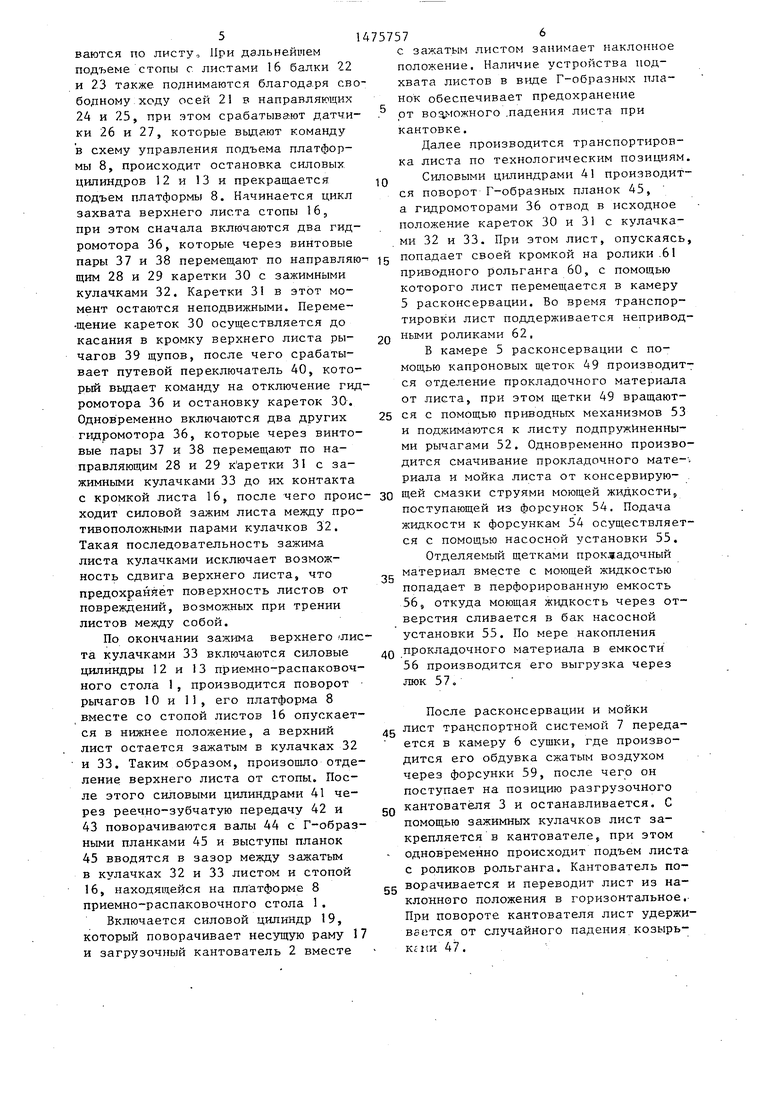

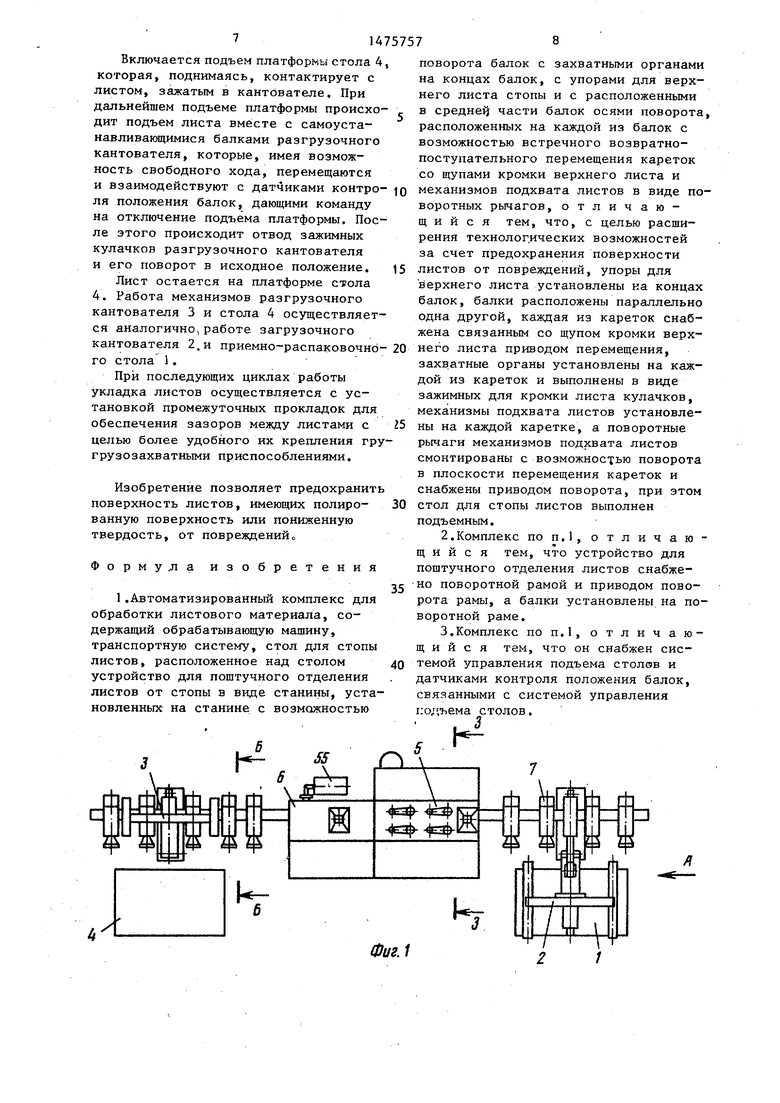

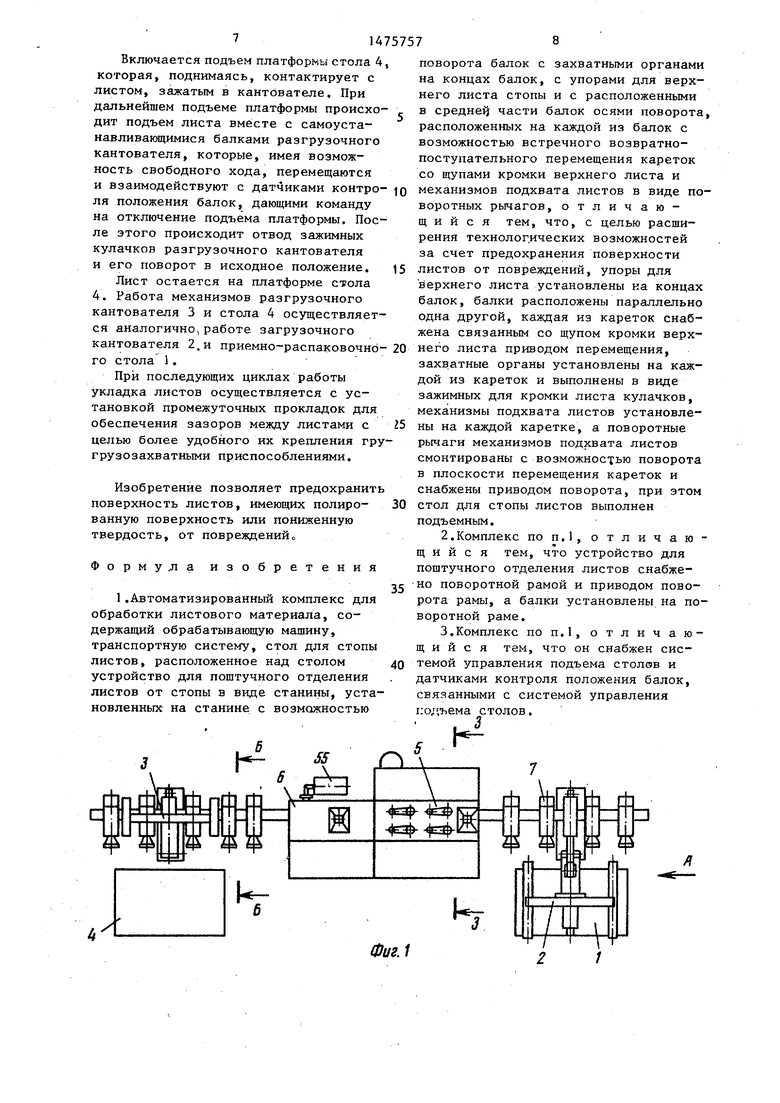

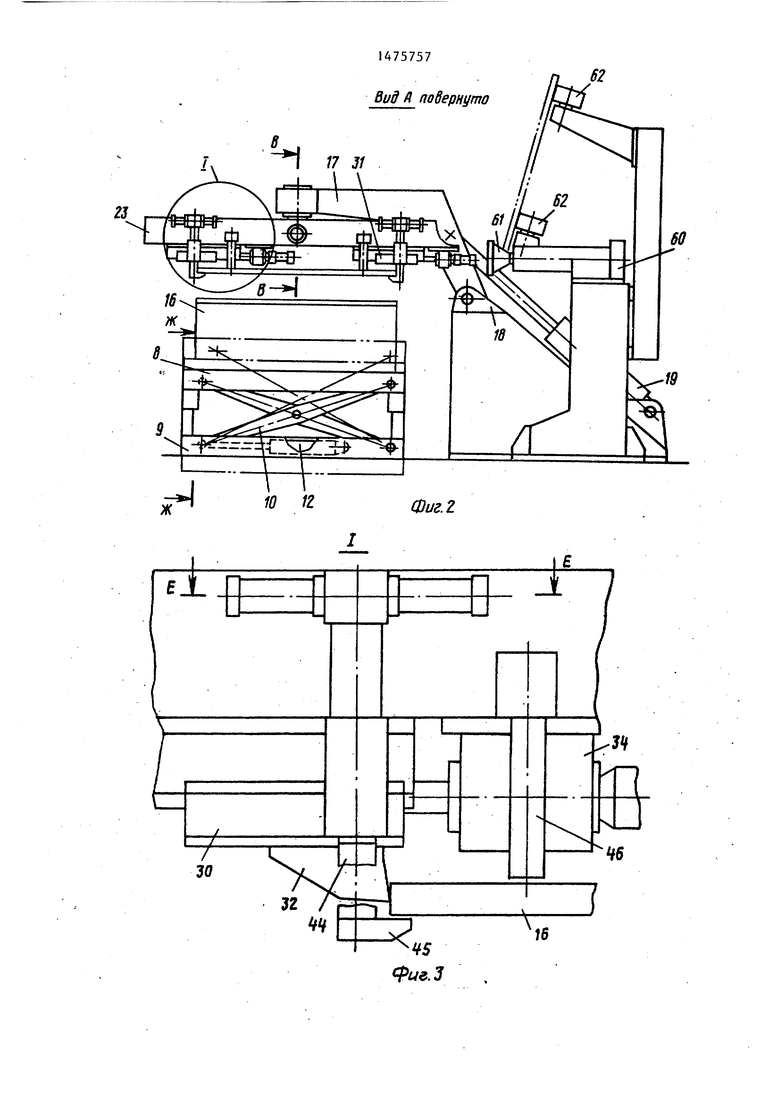

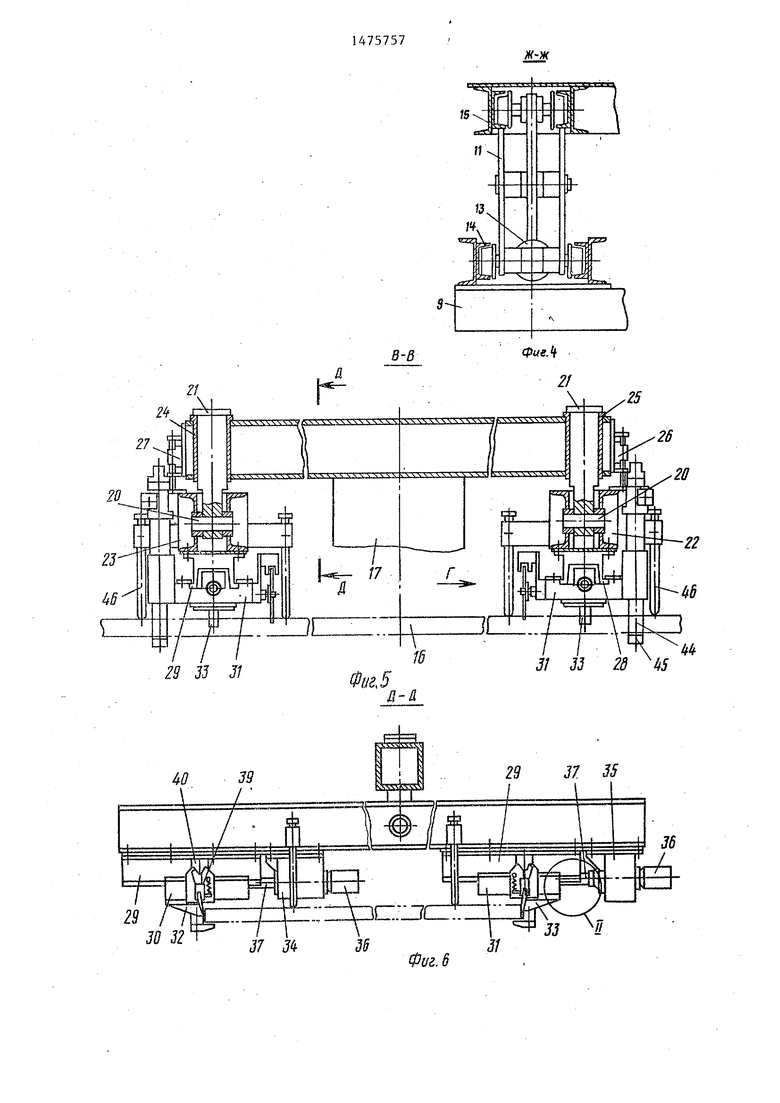

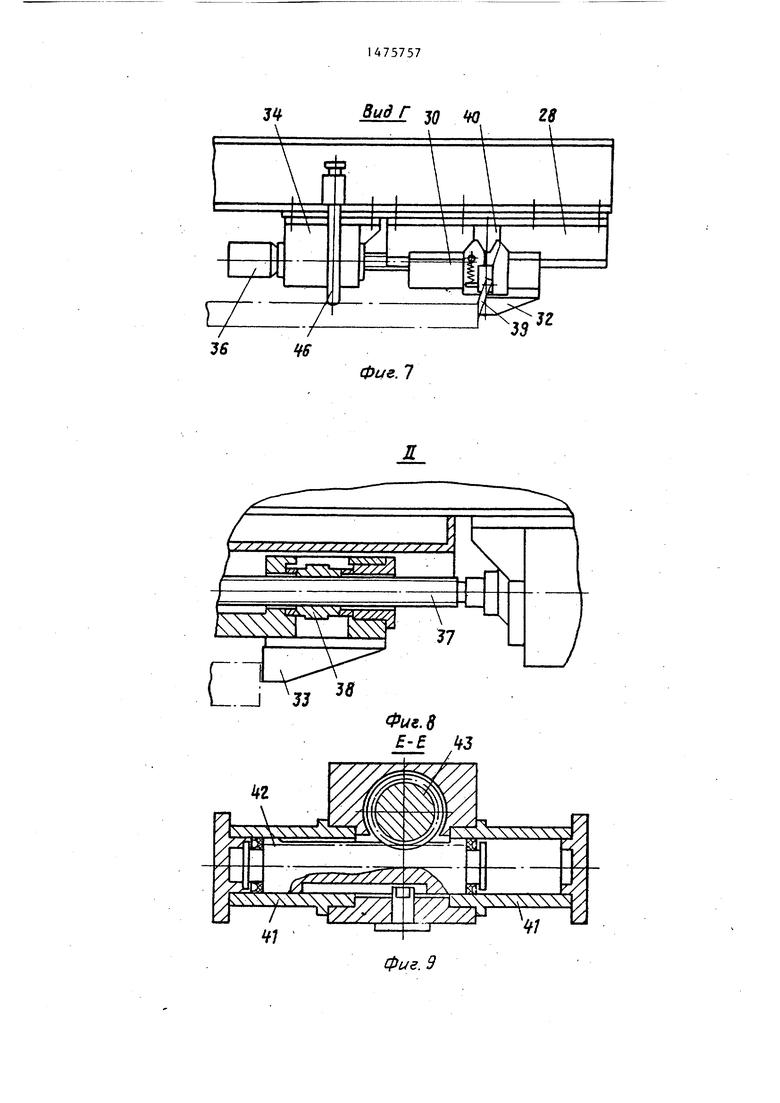

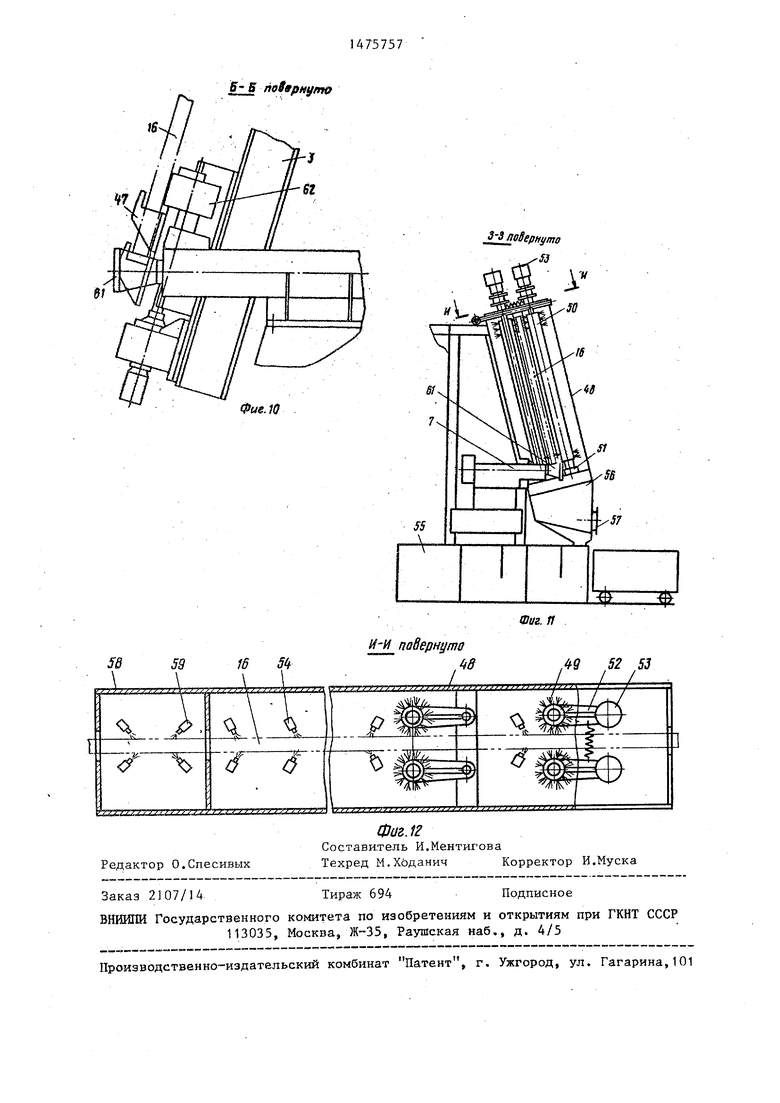

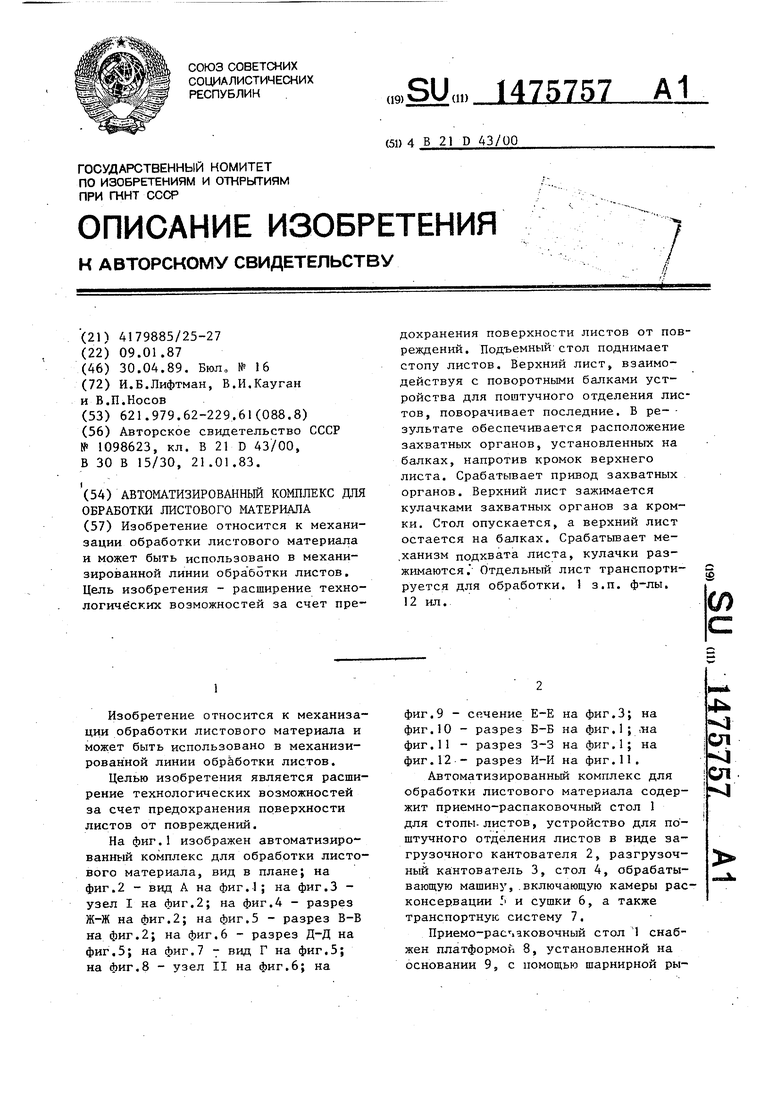

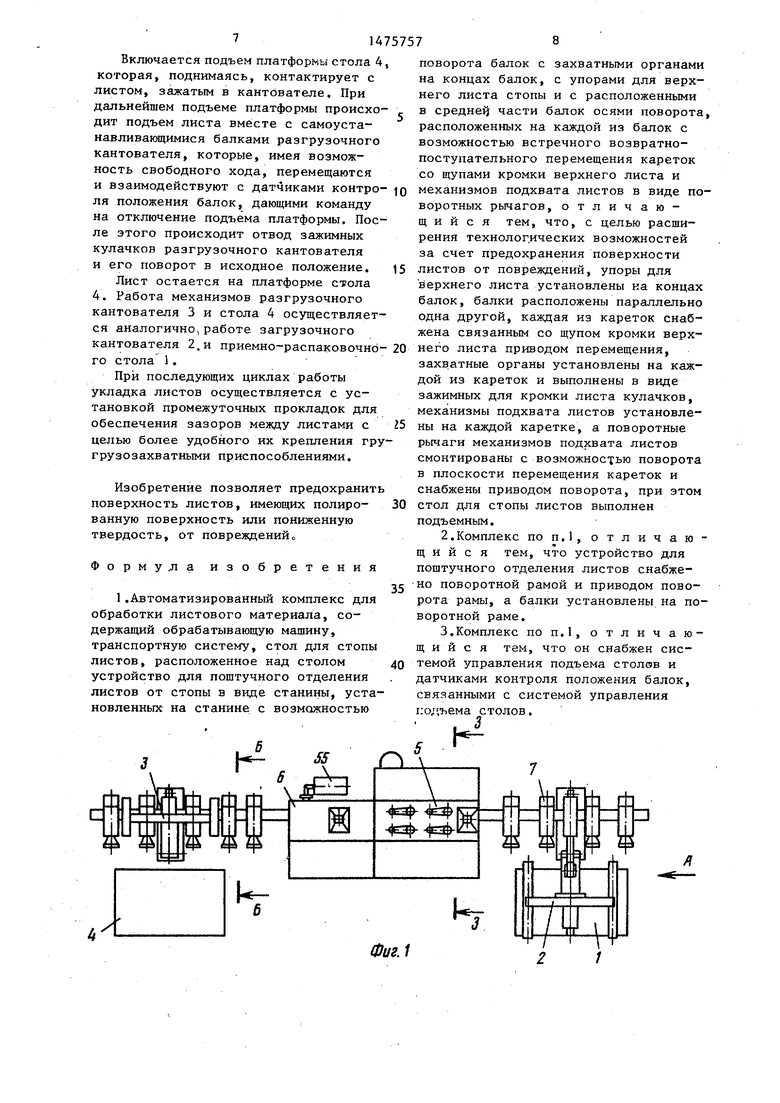

На фиг.1 изображен автоматизированный комплекс для обработки листового материала, вид в плане; на фиг.2 - вид А на фиг.1; на фиг.З - узел I на фиг.2; на фиг.4 - разрез Ж-Ж на фиг.2; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - разрез Д-Д на фиг.5; на фиг.7 - вид Г на фиг.5; на фиг.8 - узел II на фиг.6; на

фиг.9 - сечение Е-Е на фиг.З; на фиг. 10 - разрез Б-Б на фиг.1; .«а фиг.11 - разрез 3-3 на фиг.1; на фиг.12 - разрез И-И на фиг.11.

Автоматизированный комплекс для обработки листового материала содержит приемно-распаковочный стол 1 для стопы- листов, устройство для поштучного отделения листов в виде загрузочного кантователя 2, разгрузочный кантователь 3, стол 4, обрабатывающую машину, включающую камеры расконсервации и сушки 6, а также транспортную систему 7.

Приемо-раст|3ковочный стол 1 снабжен платформой 8, установленной на основании 9, с помощью шарнирной рыЯ

сл сп ч

чажной системы, состоящей из двух пар рычагов 10 и 11, связанных с си- ЛОБЫМ.И цилиндрами 12 и 13 подъема, при этом один из шарнирных узлов каждого рычага выполнен с возможностью продольного перемещения в направляющих 14 и 15. Стопа листов 16 укладывается на платформу 8.

Загрузочный кантователь 2 представляет собой несущую раму 17, выполненную с возможностью поворота вокруг подшипниковой опоры 18 с помощью силового цилиндра 19. На раме 17 на осях 20 и 21 установлены балки 22 и 23, имеющие возможность свободного перемещения в направляющих 24 и 25. Для контроля положения балок 22 и 23 предусмотрены датчики 26 и 27. На балках 22 и 23 с возможностью перемещения в направляющих 28 и 29 установлены каретки 30 и 31 с закрепленными на них зажимными кулачками 32 и 33. Каретки приводятся в движение независимыми приводными механизмами 34 и 35, каждый из которых содержит гидромотор 36 и ходовой винт 37, сопрягающийся с гайкой 38 каретки. На каретках 30 и 31 предусмотрены щупы кромок листов 16, выполненные в виде подпружиненных рычагов 39 и путевых переключателей 40, а также устройства подхвата листов, содержащие силовые цилиндры 41 с рейками 42, находящимися в зацеплении с зубчатыми колесами 43, смонтированными на валах 44, на которых закреплены Г-образные поворотные рычаги-планки 45. На балках 22 и 23 предусмотрены также упоры 46 для верхнего листа.

Конструкция разгрузочного кантователя 3 в основном аналогична загрузочному кантователю 2, при этом исключены устройства подхвата листов, а на зажимных кулачках предусмотрены козырьки 47.

Устройство стола 4 аналогично приемно-распаковочному столу 1. Камера расконсервации 5 состоит из корпуса 48, внутри которого размещены щетки 49, смонтированные на валах 50, которые с помощью подшипниковых опор 51 установлены на подпружиненных рычагах 52. Щетки 49 получают вращение от приводных механизмов 53. Предусмотрены также форсунки 54, в которые под давлени

5

0

5

0

5

0

5

0

5

ем нагнетается моющая жидкость, подаваемая насосной установкой 55. В нижней части корпуса 48 предусмотрена перф.орированная емкость 56 для сбора отходов прокладочного материала, очищенного с поверхности листов 16, а также разгрузочный лист 57.

Камера 6 сушки содержит корпус 58, внутри которого предусмотрены форсунки 59 для обдувки листов 16 сжатым воздухом.

Транспортная система 7 состоит из приводного рольганга 60, на ролики 61 которого опирается кромкой транспортируемый лист 16, занимающий положение, близкое к вертикальному. От смещения лист 16 удерживается неприводными роликами 62, расположенными по всей трассе движения листа 16.

Предусмотрена также система управления механизированной линией, содержащая путевые переключатели, контрольно-регулирующую и управляющую аппаратуру (не показана).

Автоматизированный комплекс работает следующим образом. .

В исходном положении платформы 8 приемно-распаковочного и выдающего стола 1 и 4 опущены в крайнее нижнее положение, несущие рамы 17 кантователей 2 жение

кулачками 32 и 33 разведены в крайние положения.

Стопу листов 16 укладывают на платформу 8 приемно-распаковочного стола 1 и включают поворот несущей рамы 17 загрузочного кантователя 2, которая силовым цилиндром 19 поворачивается на опорах 18 в крайнее положение, при этом балки 22 и 23 занимают горизонтальное положение.

Дальнейший цикл осуществляется автоматически, при этом силовыми цилиндрами 12 и 13 производится поворот рычагов 10 и 11, за счет чего осуществляется подъем платформы 8 приемно-распаковочного стола 1 вместе со стопой листов 16. В процессе поворота рычагов 10 и 11 происходит продольное перемещение шарнирных узлов в направляющих 14 и 15.

При подъеме стопы листов 16 верхний лист входит в соприкосновение с упорами 46 балок 22 и 23, при этом в зависимости от коробления листа происходит поворот балок 22 и 23 вокруг осей 20 и они самоустанавяии 3 повернуты в наклонное поло- , каретки 30 и 31 с зажимными

51

ваются по листу, При дальнейшем подъеме стопы с листами 16 балки 22 и 23 также поднимаются благодаря сво бодному ходу осей 21 в направляющих 24 и 25, при этом срабатывают датчики 26 и 27, которые выдают команду в схему управления подъема платформы 8, происходит остановка силовых цилиндров 12 и 13 и прекращается подъем платформы 8. Начинается цикл захвата верхнего листа стопы 16, при этом сначала включаются два гидромотора 36, которые через винтовые пары 37 и 38 перемещают по направляющим 28 и 29 каретки 30 с зажимными кулачками 32. Каретки 31 в этот момент остаются неподвижными. Переме- щение кареток 30 осуществляется до касания в кромку верхнего листа рычагов 39 щупов, после чего срабатывает путевой переключатель 40, который выдает команду на отключение гидромотора 36 и остановку кареток 30. Одновременно включаются два других гидромотора 36, которые через винтовые пары 37 и 38 перемещают по направляющим 28 и 29 к аретки 31 с зажимными кулачками 33 до их контакта с кромкой листа 16, после чего происходит силовой зажим листа между противоположными парами кулачков 32. Такая последовательность зажима листа кулачками исключает возможность сдвига верхнего листа, что предохраняет поверхность листов от повреждений, возможных при трении листов между собой.

По окончании зажима верхнего -листа кулачками 33 включаются силовые цилиндры 12 и 13 приемно-распаковоч- ного стола 1, производится поворот рычагов 10 и 11, его платформа 8 вместе со стопой листов 16 опускается в нижнее положение, а верхний лист остается зажатым в кулачках 32 и 33. Таким образом, произошло отделение верхнего листа от стопы. После этого силовыми цилиндрами 41 через реечно-зубчатую передачу 42 и 43 поворачиваются валы 44 с Г-образ- ными планками 45 и выступы планок 45 вводятся в зазор между зажатым в кулачках 32 и 33 листом и стопой 16, находящейся на платформе 8 приемно-распаковочного стола 1.

Включается силовой цилиндр 19, который поворачивает несущую раму 17 и загрузочный кантователь 2 вместе

10

757576

с зажатым листом занимает наклонное

положение. Наличие устройства подхвата листов в виде Г-образных планок обеспечивает предохранение от возможного падения листа при кантовке.

Далее производится транспортировка листа по технологическим позициям. Силовыми цилиндрами 41 производится поворот Г-образных планок 45, а гидромоторами 36 отвод в исходное положение кареток 30 и 31 с кулачками 32 и 33. При этом лист, опускаясь,

15 попадает своей кромкой на ролики 61 приводного рольганга 60, с помощью которого лист перемещается в камеру 5 расконсервации. Во время транспортировки лист поддерживается непривод2Q ными роликами 62,

В камере 5 расконсервации с помощью капроновых щеток 49 производится отделение прокладочного материала от листа, при этом щетки 49 вращают25 ся с помощью приводных механизмов 53 и поджимаются к листу подпружиненными рычагами 52. Одновременно производится смачивание прокладочного мате-, риала и мойка листа от консервирую30 Щей смазки струями моющей жидкости, поступающей из форсунок 54. Подача жидкости к форсункам 54 осуществляется с помощью насосной установки 55.

Отделяемый щетками прокладочный материал вместе с моющей жидкостью попадает в перфорированную емкость 569 откуда моющая жидкость через отверстия сливается в бак насосной установки 55. По мере накопления

4Q прокладочного материала в емкости 56 производится его выгрузка через люк 5 7.

После расконсервации и мойки

45 лист транспортной системой 7 передается в камеру 6 сушки, где производится его обдувка сжатым воздухом через форсунки 59, после чего он поступает на позицию разгрузочного

г кантователя 3 и останавливается. С помощью зажимных кулачков лист закрепляется в кантователе, при этом

- одновременно происходит подъем листа с роликов рольганга. Кантователь посс ворачивается и переводит лист из наклонного положения в горизонтальное. При повороте кантователя лист удержи- вгется от случайного падения козырь- кгпи 47.

Включается подъем платформы стола 4, которая, поднимаясь, контактирует с листом, зажатым в кантователе. При дальнейшем подъеме платформы происходит подъем листа вместе с самоустанавливающимися балками разгрузочного кантователя, которые, имея возможность свободного хода, перемещаются

и взаимодействуют с датчиками контро- 10 механизмов подхвата листов

ля положения балок, дающими команду на отключение подъема платформы. После этого происходит отвод зажимных кулачков разгрузочного кантователя и его поворот в исходное положение. $

Лист остается на платформе стола 4. Работа механизмов разгрузочного кантователя 3 и стола 4 осуществляется аналогично,работе загрузочного кантователя го стола 1.

При последующих циклах работы укладка листов осуществляется с установкой промежуточных прокладок для обеспечения зазоров между листами с 25 целью более удобного их крепления гру- грузозахватными приспособлениями.

поворота балок с захватными орга на концах балок, с упорами для в него листа стопы и с расположенны в средней части балок осями пово расположенных на каждой из балок возможностью встречного возвратно поступательного перемещения карет со щупами кромки верхнего листа и

в виде воротных рычагов, отличающийся тем, что, с целью расш рения технологических возможносте за счет предохранения поверхности листов от повреждений, упоры для верхнего листа установлены ка кон балок, балки расположены параллел одна другой, каждая из кареток сн жена связанным со щупом кромки ве

2. и приемно-распаковочно-20 него листа приводом перемещения,

захватные органы установлены на к дой из кареток и выполнены в виде зажимных для кромки листа кулачко механизмы подхвата листов установ ны на каждой каретке, а поворотны рычаги механизмов подхвата листов смонтированы с возможностью повор в плоскости перемещения кареток и снабжены приводом поворота, при э стол для стопы листов выполнен подъемным.

Изобретение позволяет предохранить поверхность листов, имеющих полированную поверхность или пониженную твердость, от повреждений„

Формула изобретения

1.Автоматизированный комплекс для обработки листового материала, содержащий обрабатывающую машину, транспортную систему, стол для стопы листов, расположенное над столом устройство для поштучного отделения листов от стопы в виде станины, установленных на станине с возможностью

механизмов подхвата листов

поворота балок с захватными органами на концах балок, с упорами для верхнего листа стопы и с расположенными в средней части балок осями поворота расположенных на каждой из балок с возможностью встречного возвратно- поступательного перемещения кареток со щупами кромки верхнего листа и

в виде поворотных рычагов, отличающийся тем, что, с целью расширения технологических возможностей за счет предохранения поверхности листов от повреждений, упоры для верхнего листа установлены ка концах балок, балки расположены параллельно одна другой, каждая из кареток снабжена связанным со щупом кромки верхнего листа приводом перемещения,

5

0

5

0

захватные органы установлены на каждой из кареток и выполнены в виде зажимных для кромки листа кулачков, механизмы подхвата листов установлены на каждой каретке, а поворотные рычаги механизмов подхвата листов смонтированы с возможностью поворота в плоскости перемещения кареток и снабжены приводом поворота, при этом стол для стопы листов выполнен подъемным.

2.Комплекс поп.1, отличающийся тем, что устройство для поштучного отделения листов снабжено поворотной рамой и приводом поворота рамы, а балки установлены на поворотной раме.

3. Комплекс поп.1, отличающийся тем, что он снабжен системой управления подъема столов и датчиками контроля положения балок, связанными с системой управления

подъема столов.

Д

8

Вид Л повернуто

60

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная линия обработки листов | 1981 |

|

SU1031594A1 |

| Модуль для автоматизированной безраскройной листовой штамповки | 1987 |

|

SU1505641A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Модуль для автоматизированной листовой штамповки | 1989 |

|

SU1708477A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Устройство для ориентированной укладки и извлечения горячих заготовок к тяжелым листоштамповочным прессам | 1981 |

|

SU1030072A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU871934A1 |

| Стол для стопы листовых заготовок | 1982 |

|

SU1031598A1 |

| Механизированная поточная линия обработки листовых материалов | 1980 |

|

SU874227A1 |

| Грузозахватное устройство | 1988 |

|

SU1696371A1 |

Изобретение относится к механизации обработки листового материала и может быть использовано в механизированной линии обработки листов. Цель изобретения - расширение технологических возможностей за счет предохранения поверхности листов от повреждений. Подъемный стол поднимает стопу листов. Верхний лист, взаимодействуя с поворотными балками устройства для поштучного отделения листов, поворачивает последние. В результате обеспечивается расположение захватных органов, установленных на балках, напротив кромок верхнего листа. Срабатывает привод захватных органов. Верхний лист зажимается кулачками захватных органов за кромки. Стол опускается, а верхний лист остается на балках. Срабатывает механизм подхвата листа, кулачки разжимаются. Отдельный лист транспортируется для обработки. 1 з.п. ф-лы, 12 ил.

Фие.З

Я 92 ЈЈ IE W V I

01

9г

si

IZ

Ъ гпф

Ы Јi

SI

27-17

№Ф

lЈ ЈЈ 6Z

w

и

/LSiS/ l

J4

Л

.///S////////////////S

о

33

38

V/

Г 30 W

28

Фиг. 7

Фие.8

Е-Ј ia

/У/1

///zzf

V

фиг. 9

повернуто

16

47

Фие. 10

59

16

51

Редактор О.Спесивых

Фиг.12

Составитель И.Ментигова

Техред М.Ходанич Корректор И.Муска

Заказ 2107/14

Тираж 694

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, , Раушская наб., д. 4/5

ЛЦлойерщто 53

Л

да

Ti

И-И поВернуто

«

А9 52 53

Подписное

| Устройство для отделения плоской заготовки от стопы и подачи ее к обрабатывающей машине | 1983 |

|

SU1098623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1987-01-09—Подача