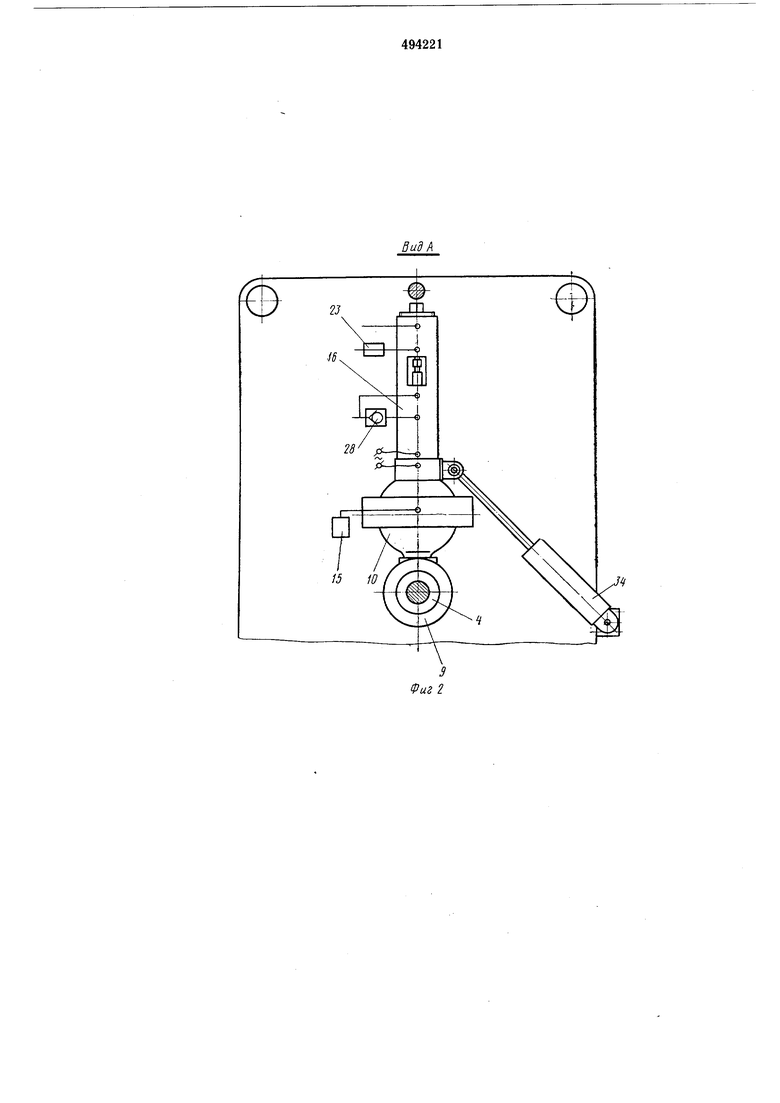

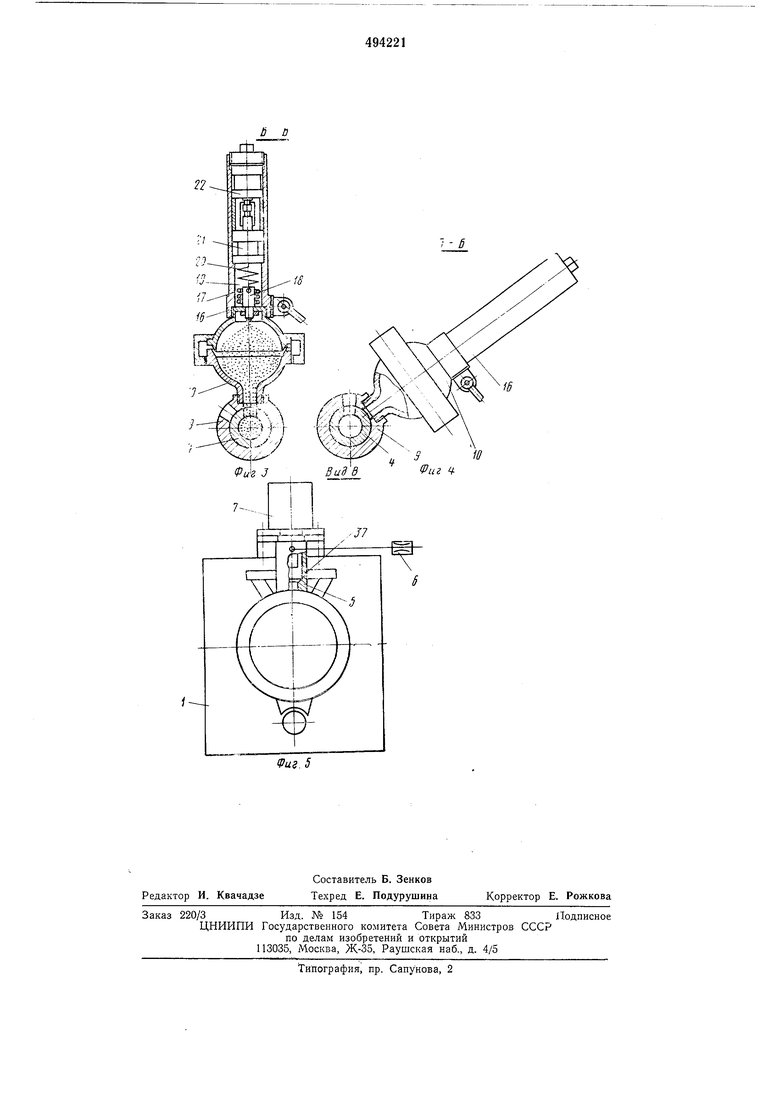

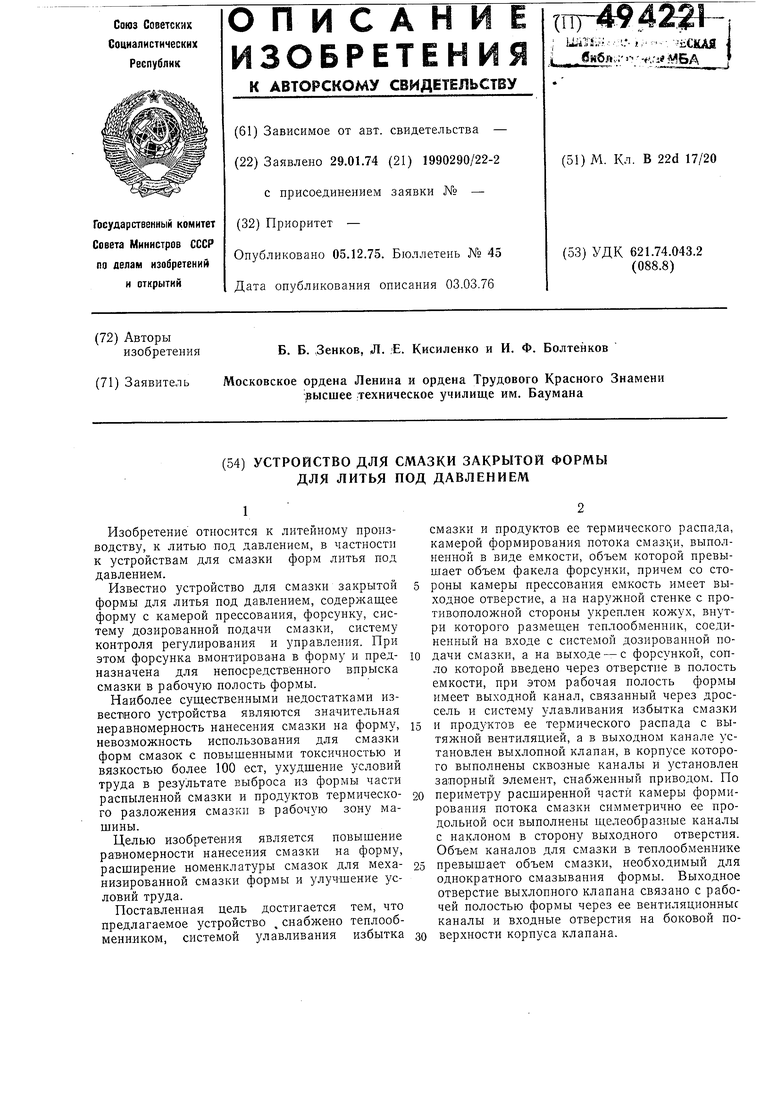

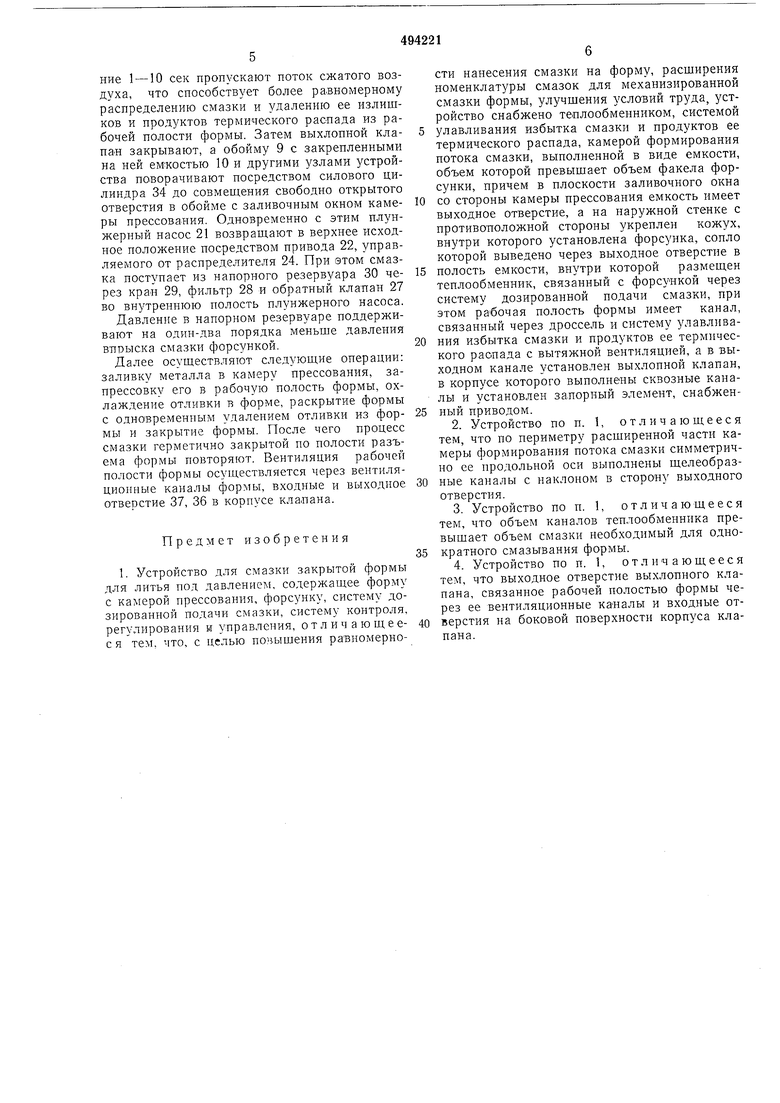

На фиг. 1 изображено предложенное устройство; на фиг. 2 - вид по-стрелке А на фиг. 1; на фиг. 3 и 4 - разрез по Б-Б на фиг. 1 (положение устройства в момент смазки формы, и после смазки формы); на фиг. 5 - вид по стрелке В на фиг. 1.

Устройство состоит из неподвижной и подвижной полуформ 1, 2, образующих рабочую полость 3, снабженную выходным каналом, камеры прессования 4, установленного в выходном канале формы выхлопного клапана, содержащего корпус 5, дросселя 6, привода 7, распределителя 8, соосно одетой на камеру прессования обоймы 9, выполненной с возможностью вращения относительно камеры прессования и снабженной двумя отверстиями, перпендикулярными продольной оси обоймы и расположенными в одной плоскости с заливочным окном камеры прессования.

Устройство содержит камеру формирования потока смазки, выполненную в виде емкости 10, объем которой превышает объем факела форсунки, причем со стороны камеры прессования емкость имеет выходное отверстие. Для подсоединения камеры формирования потока смазки к источнику 11 сжатого воздуха по периметру ее расщиренной части симметрично продольной оси выполнены щелеобразные каналы с наклоном в сторону выходного отверстия. Источник сжатого воздуха подсоединен к камере через кран 12, распределитель 13, редуктор 14, подогреватель 15.

На наружной стенке емкости противоположно выходному отверстию укреплен кожух 16 с размещенными в нем нагревателем 17, форсункой 18.. Теплоноситель 19 содержит теплообменник 20, соединенный на входе с системой дозированной подачи смазки, а на выходе- с форсункой, сопло которой введено через отверстие в полость ем.кости.

Система дозированной подачи смазки выполнена в виде плунжерного насоса 21, снабженного приводом 22, который через дроссель 23, распределитель 24 и кран 25 соединен с напорной магистралью 26.

Вход плунжерного насоса соединен через обратный клапан 27, фильтр 28 и кран 29 с напорным резервуаром 30 для смазки.

Устройство снабжено системой улавливания избытка смазки и продуктов ее термического распада, состоящей из холодильника 31, центробежного фильтра 32 и резервуара 33 для сбора смазки, силовым цилиндром 34, щарнирно-соединенным, с одной стороны, с неподвижной плитой машины, а с другой - с кожу хом 16. В предлагаемом устройстве выходной канал рабочей полости формы связан через дроссель и систему улавливания . избытка смазки и продуктов ее термического распада с вытяжной вентиляцией, а в корпусе выхлопного клапана установлен запорный элемент 35, снабженный приводом, и выполнены сквозные отверстия 36, 37, 38, причем выходное отверстие 36 выхлопного клапана связано с рабочей полостью формы через ее вентиляционные каналы и входные отверстия 37 на боковой поверхности корпуса клапана.

В предлагаемом устройстве объем каналов . для смазки в теплообменнике 20 превышает объем смазки, необходимый для однократного смазывания формы, а камера формирования потока смазки соединена на выходе с обоймой 9 соосно с одним из ее отверстий.

Устройство для смазки закрытой формы для литья под давлением работает следующим образом. После настройки устройства на получение на выходе из емкости 10 аэрозольного потока смазки дисперсностью 1--20 мл с заданными концентрацией, температурой 20-

400°С, скоростью 0,1-50 м/сек и давлением до 10 атм, форму герметично закрывают по плоскости разъема и открывают выхлопной клапан посредством привода 7, соединенного с запорным элементом 35.

Одновременно с этим силовым цилиндром 34 поворачивают обойму 9 с емкостью 10 до совмещения выхода емкости с заливочным окном камеры прессования 4. Затем, переключая распределитель 13, подают под давлением

воздух в емкость 10 через последовательно соединенные кран 12, распределитель 13, редуктор 14, подогреватель 15 и щелевые каналы. После этого в емкость 10 из напорного резервуара 30 через последовательно соединенные кран 29, фильтр 28, обратный клапан 27, плунжерный насос 21, теплообменник 20 и форсунку 18 подают подогретую смазку в тонко распыленном состоянии - тонкость распыла порядка I-20 мк.

При этом подогретую смазку прокачивают под давлением 100-400 ати через форсунку посредством плунжерного насоса 21, снабженного приводом 22, управляемым от распределителя 24. В емкости 10 тонкораспределенная смазка захватывается потоком воздуха, в результате чего на выходе из емкости получают подогретый изолированный от рабочей зоны машины аэрозольный поток смазки с заданными дисперсностью, температурой, скоростью и давлением.

Далее аэрозольный поток смазки пропускают через рабочую полость 3, подавая его под давлением в заливочное окно камеры прессования 4 и выпуская его из рабочей полости 3 через выхлопной клапан, установленный в выходном канале формы.

Таким образом, сформированный в емкости 10 поток смазки в течение заданного времени

1-10 сек последовательно пропускают через камеру прессования, рабочую полость формы, выхлопной клапан и далее через дроссель 6, холодильник 31 и центробежный фильтр 32, где дисперсную фазу - смазку отделяют от

дисперсной среды - воздуха.

Задержанную смазку собирают для повторного использования в резервуар 33, а дисперсионную среду -воздух направляют в вытяжную вентиляцию. Причем по окончании циркуляции потока смазки, вслед за ним в течение 1 -10 сек пропускают поток сжатого воздуха, что способствует более равномерному распределению смазки и удалению ее излишков и продуктов термического распада из рабочей полости формы. Затем выхлопной клапан закрывают, а обойму 9 с закрепленными на ней ем-костью 10 и другими узлами устройства поворачивают посредством силового цилиндра 34 до совмещения свободно открытого отверстия в обойме с заливочным окном камеры прессования. Одновременно с этим плунжерный насос 21 возвращают в верхнее исходное положение посредством привода 22, управляемого от распределителя 24. При этом смазка поступает из напорного резервуара 30 через край 29, фильтр 28 и обратный клапан 27 во внутреннюю полость плунжерного насоса. Давление в напорном резервуаре поддерживают на один-два норядка меньше давления вноыска смазки форсункой. Далее осуществляют следующие операции: заливку металла в камеру прессования, запрессовку его в рабочую полость формы, охлаждение отливки в форме, раскрытие формы с одновременным удалением отливки из формы и закрытие формы. После чего процесс смазки герметично закрытой но полости разъема формы повторяют. Вентиляция рабочей полости формы осуществляется через вентиляционные каналы формы, входные и выходное отверстие 37, 36 в корпусе клапана. Предмет изобретения 1. Устройство для смазки закрытой формы для литья под давлением, содержащее форму с камерой прессования, форсунку, систему дозированной подачи смазки, систему контроля, регулирования и управления, отличающеес я тем. что, с целью повыщения равномерности нанесения смазки на форму, расщирения номенклатуры смазок для механизированной смазки формы, улучщения условий труда, устройство снабжено теплообменником, системой улавливания избытка смазки и продуктов ее термического распада, камерой формирования потока смазки, выполненной в виде емкости, объем которой превышает объем факела форсунки, причем в плоскости заливочного окна со стороны камеры прессования емкость имеет выходное отверстие, а на наружной стенке с противоположной стороны укреплен кожух, внутри которого установлена форсунка, сопло которой выведено через выходное отверстие в полость емкости, внутри которой размещен теплообменник, связанный с форсункой через систему дозированной подачи смазки, при этом рабочая полость формы имеет канал, связанный через дроссель и систему улавливания избытка смазки и продуктов ее термического распада с вытяжной вентиляцией, а в выходном канале установлен выхлопной клапан, в корпусе которого выполнены сквозные каналы и установлен залорный элемент, снабженный приводом. 2.Устройство по п. 1, отличающееся тем, что по периметру расщиренной части камеры формирования потока смазки симметрично ее нродольной оси выполнены щелеобразные каналы с наклоном в сторону выходного отверстия. 3.Устройство по п. 1, отличающееся тем, что объем каналов теплообменника превыщает объем смазки необходимый для однократного смазывания формы. 4.Устройство по н. 1, отличающееся тем, что выходное отверстие выхлопного клапана, связанное рабочей полостью формы через ее вентиляционные каналы и входные отверстия на боковой поверхности корпуса клапана.

Л

33

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2004 |

|

RU2313386C2 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| СИЛОВАЯ УСТАНОВКА С ИЗОЛИРОВАННОЙ КАМЕРОЙ | 2000 |

|

RU2187005C2 |

| Устройство для разрушения прочных грунтов | 1981 |

|

SU987049A1 |

| Силовая установка | 1983 |

|

SU1155787A2 |

| Гидроклиновое устройство | 1989 |

|

SU1670120A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1982 |

|

SU1053959A1 |

| ТОПЛИВНАЯ СИСТЕМА С АГРЕГАТНЫМИ ФОРСУНКАМИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ И СПОСОБ ДЕЙСТВИЯ ТОПЛИВНОЙ СИСТЕМЫ | 1991 |

|

RU2087740C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРЕНАЖНЫХ КОЛОДЦЕВ И ТРУБОПРОВОДОВ | 1992 |

|

RU2030524C1 |

Авторы

Даты

1975-12-05—Публикация

1974-01-29—Подача