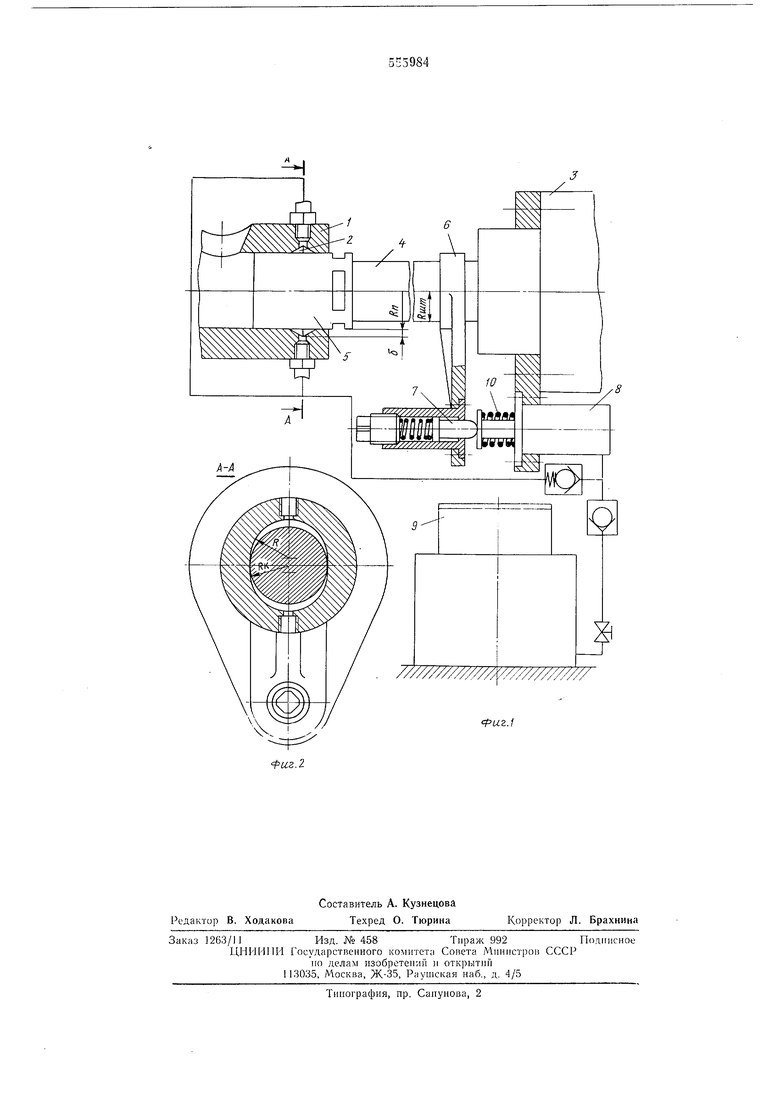

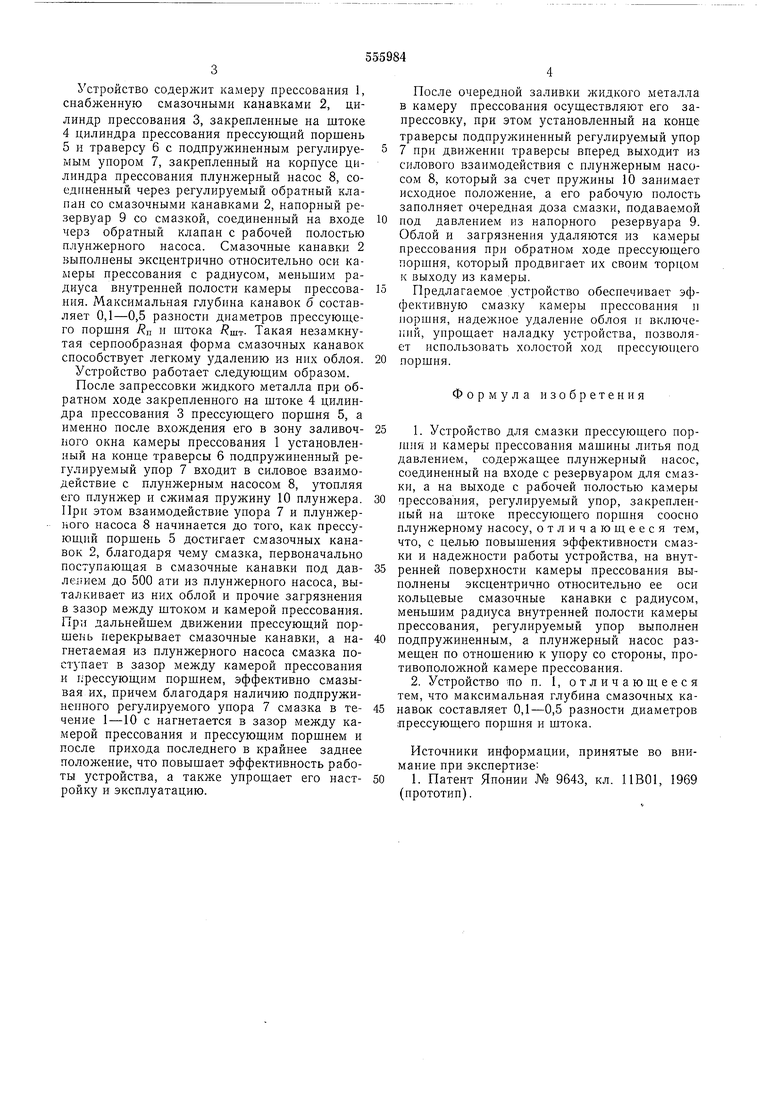

Устройство содержит камеру прессования 1, снабженную смазочными канавками 2, цилиндр прессования 3, закрепленные на штоке

4цилиндра прессования прессующий поршень

5и траверсу 6 с подпружиненным регулируемым упором 7, закрепленный на корпусе цилиндра прессования плунжерный насос 8, соединенный через регулируемый обратный клапан со смазочными канавками 2, напорный резервуар 9 со смазкой, соединенный на входе черз обратный клапан с рабочей полостью плунжерного насоса. Смазочные канавки 2 выполнены эксцентрично относительно оси каыеры прессования с радиусом, меньшим радиуса внутренней полости камеры прессования. Максимальная глубина канавок 6 составляет 0,1-0,5 разности диаметров прессующего поршня п и штока шт. Такая незамкнутая серпообразная форма смазочных канавок способствует легкому удалению из них облоя.

Устройство работает следующим образом.

После запрессовки жидкого металла при обратном ходе закрепленного на штоке 4 цилиндра прессования 3 прессующего норщня 5, а именно после вхождения его в зону заливочного окна камеры прессования 1 установленный на конце траверсы 6 подпружиненный регулируемый упор 7 входит в силовое взаимодействие с плунжерным насосом 8, утонляя его плунжер и сжимая пружину 10 плунжера. При этом взаимодействие упора 7 и плунжерного насоса 8 начинается до того, как прессующий поршень 5 достигает смазочных канавок 2, благодаря чему смазка, первоначально поступающая в смазочные канавки под давлелием до 500 ати из плунжерного насоса, выталкивает из них облой и прочие загрязнения в зазор между штоком и камерой прессования. При дальнейшем движении прессующий поршень перекрывает смазочные канавки, а нагнетаемая из плунжерного насоса смазка поступает в зазор между камерой прессования и прессующим поршнем, эффективно смазывая их, причем благодаря наличию подпружиненного регулируемого упора 7 смазка в течение 1-10 с нагнетается в зазор между камерой прессования и прессующим порщнем и после прихода последнего в крайнее заднее положение, что повыщает эффективность работы устройства, а также упрощает его настройку и эксплуатацию.

После очередной заливки жидкого металла в камеру прессования осуществляют его запрессовку, при этом установленный на конце траверсы подпрул иненньш регулируемый упор 7 при движении траверсы вперед выходит из силового взаимодействия с плунжерным насосом 8, который за счет пружины 10 занимает исходное положение, а его рабочую полость заполняет очередная доза смазки, подаваемой

под давлением из напорного резервуара 9. Облой и загрязнения удаляются из камеры прессования при обратном ходе прессующего поршня, который продвигает их своим торцом к выходу из камеры.

Предлагаемое .устройство обеспечивает эффективную смазку камеры прессования и поршня, надежное удаление облоя и включений, упрощает наладку устройства, позволяет использовать холостой ход прессуюи1,его

порщня.

Формула изобретения

1. Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением, содержащее плунжерный насос, соединенный на входе с резервуаром для смазки, а на выходе с рабочей полостью камеры

прессования, регулируемый упор, закреплеииый на щтоке прессующего порщня соосно плунжерному насосу, отличающееся тем, что, с целью повышения эффективности смазки и надежности работы устройства, на внутренней поверхности камеры прессования выполнены эксцентрично относительно ее оси кольцевые смазочные канавки с радиусом, меньшим радиуса внутренней полости камеры прессования, регулируемый упор выполнен

подпружиненным, а плунжерный насос размещен по отношению к упору со стороны, противоположной камере прессования.

2. Устройство ПО п. 1, отличающееся тем, что максимальная глубина смазочных канавок составляет 0,1-0,5 разности диаметров прессующего поршня и штока.

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии № 9643, кл. ПВО, 1969 (прототип).

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1979 |

|

SU869955A2 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1982 |

|

SU1053959A1 |

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для смазки камеры прессования и прессующего поршня машины литья под давлением | 1979 |

|

SU865509A1 |

| Устройство для смазки опоры шарошки | 1979 |

|

SU872721A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| Дозатор | 1990 |

|

SU1720639A1 |

| Нагнетательное устройство | 1990 |

|

SU1778428A1 |

| Устройство для разрушения прочных грунтов | 1981 |

|

SU987049A1 |

Авторы

Даты

1977-04-30—Публикация

1975-04-25—Подача