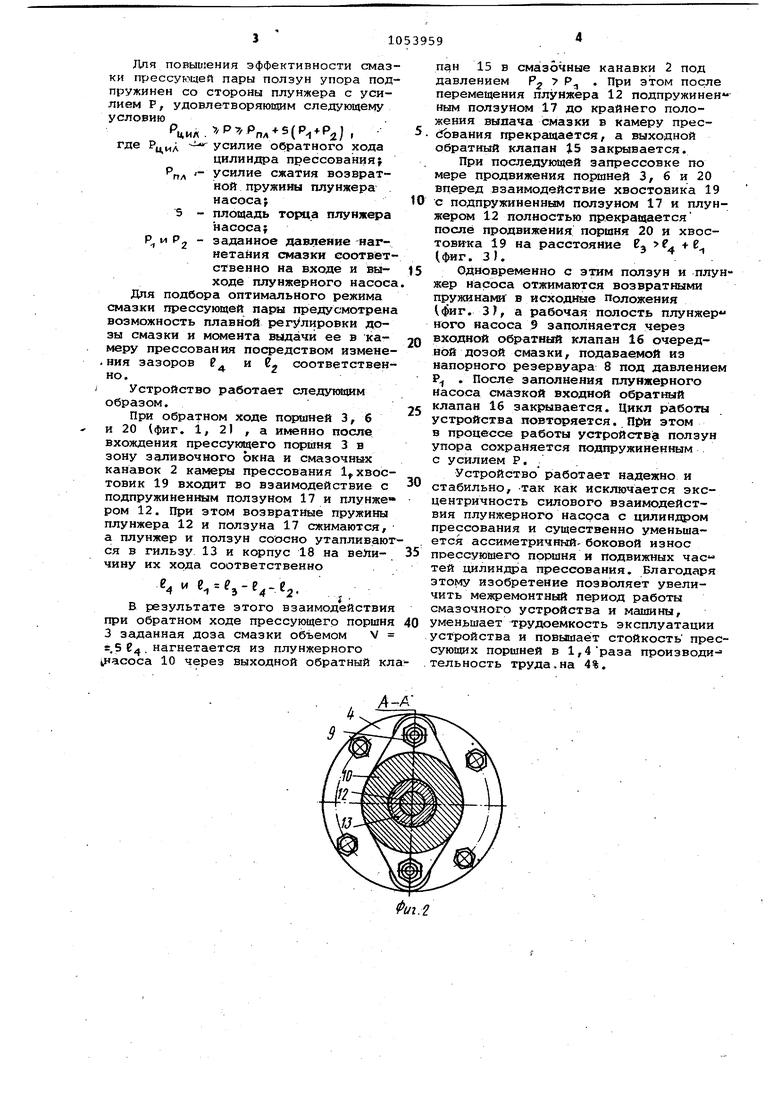

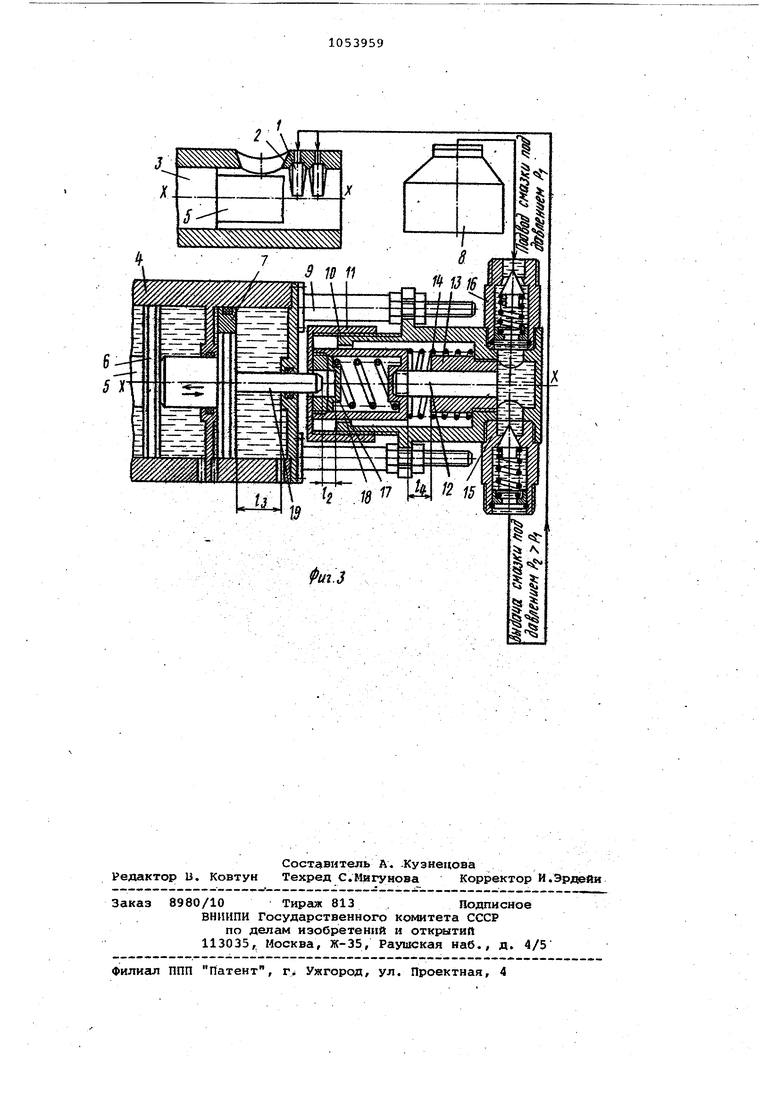

Изобретение относится к литейному производству, в частности к литью под давлением. Известно устройство для смазки прессующего-поршня машины для литья под давлением, содержащее камеру прессования, цилиндр прессования, закрепленные на штоке цилиндра прессован1}я прессующий поршень и кронштейн с регулируемым упором, напорный резервуар для смазки, плунжерный насос, соединенный на входе с напорным резервуаром для смазки, а на выходе - с рабочей, полостью камеры прессования. Причем плунжерш насос и регулируемый упор уставов--. лены относительно продольной оси цилиндра прессования йе соосно, а относительно друг друга - соосно, с возможностью периодического силового взаимодействия их при ходе прессующего поршня. При запрессовке жидкого металла смазка автоматически подается плунжерным насосом в камеру прессования за счет усилия прессования С13. : Недостатками этого у строй ств«1 являются низкая надежность устрсЛства и неэффективная работа из-за отбора части полезного усилия запрессовки на нагнетание смазки в каме1 У прессования. Наиболее близким к гфедяагаемому является, устройство для смазки прессующего поршня камеры щгессования машины литья под давлением, cOMepxawee цилиндр .прессования, эксцентрично у становленный относительно продольно оси цилиндй а прессования гшунжерный насос, соединенный на входе с реаервуаром для смазки, а на выхогю с рабочейпсшостыо камеры прессования и подпружиненный регулируеглдй упор, соосно установленный по отнсмиению к плунжерному насосу со стороны камеры прессования с возможностью силового взаимодействия с одной стороны с плунжером насоса, а с - со штоком цилиндра прессования 12. Такое расположение плунжерного насоса и упора обеспечивает автоматическую подачу смазки из плунжерного насоса в камеру прессования, а выполнение регулируемого упора подпружиненным обеспечивает возможность плавной регулировки дозы смазки и момента выдачи ее в камеру прессования. Недостатком известного устройства является низкая надежность, вызванна возникновением при работе статически и динамических сил, действующих на шток цилиндра прессования, что обусловлено эксцентричным расположением цилиндра прессования относительно плунжерного насоса. Цель изобретения - повышение надежности работы устройства. Указанная цель достигается тем, что в устройстве для смазки прессующего поршня и камеры прессования машины литья под давлением, содержащем плунжерный насос, соединенный с резервуаром для смазки и с рабочей полостью камеры прессования, регулируемый подпружиненный упор, размещенный в корпусе, установленный соосно плунжерному насосу и соединенный с цилиндром прессования,плунжерный насос установлен соосно продольной оси цилиндра прессования со стороны его заднеготорца, корпус регулируемого подпружиненного упора закреплен на плунжере насоса, при этом партенъ цилиндра прессования снабжен хвостовиком, установленным с воз можностью взаимодействия с регул1фуемым подпружиненашл упором. На фиг. 1 изображено устройство в момент окончания выдачи дозы смазки в камеру ггрессования при обратном ходе ирессунедего поршня, продольный эреэг на фиг. 2 - разреЬ А-А на Г. If на фиг. 3 - устройство в пожейии, соответствующем окончанию эаЛрессовки металла, продольный разрез. . Устройство содержит камеру прессования 1, имеющую на внутренней поверхности эксцентричные кольцевые смазочные канавки 2, прессующий 3, цилиндр прессования 4 со штоком 5, 6 и поршневым муяьтипликатсфом 7, напорный резервуар 8 со смазкой, плунжерный насос 9т закрепленный на стойках 10 на заднем торце цилиндра прессования 4 соосно его продольной оси. 1лунжерный насос 9 состоит из регулятора смазки, выполненного в виде накидной гайки 11, плунжера 12. гильзы 13, возвратной пружины 14, выходного н входного обратных клапанов 15 и 16, подсоединенных соответственно к напорному резервуару 8 и смазочным канавкам 2 камеры прессоваиня. К плунжерному насосу со стороны камеры прессования соосно подсоединен регулируемый упор, выполненный в виде подпружиненного ползуна 17, установленного в корпусе 18, закрепленном на плунжере насоса. Хвостовик 19 установлен в тсфце цилиндра прессования и закреплен на поршне 20 мультипликатора 7 с возможностью силового взаимодействия с подпружиненным ползуном 17. В устройстве для исключения его . поломки при заклинивании плунжера длина максимального хода ползуна 17 (6,, и минимгшьного установочного зазора между хвостовиком 19 и ползуном 17 ( выполнена равной рабочему ходу хвостовика 19 (э1 , а максимальный ход плунжера 12 (1) меньше максимального хода ползуна 17 (Р-,) Для повыизения эффективности смаз ки прессующей пары ползун упора под пружинен со стороны плунжера с усилием Р, удовлетворяющим следующему условию PuMA.PPf7A S{ P2J Г усилие обратного хода цилиида а прессованияf усилие сжатия возвратной пружины плунжера насоса; площадь торца плунжера насоеа; заданное давление нагнетания смазки eooTBisT ственно на входе и выходе плунжерного насос JUiH подбора оптимального режима смазки прессующей пары предусмотрен возможность плавной регулировки дозы смазки и момента выдачи ее в камеру прессования посредством измене .ния зазоров Р соответствен но. Устройство работает следунмцим образом. При обратном ходе поршней 3,6 и 20 (фиг. 1,21 , а именно после вхождения прессующего поршня 3 в зону заливочного окна и смазочных канавок 2 камеры прессования 1 хвос товик 19 входит во взаимодействие с подпружиненным ползуном 17 и плунже ром 12. При этом возвратные пружины плунжера 12 и ползуна 17 сжимаются, а плунжер и ползун соосно утапливаю ся в гильзу 13 и корпус 18 на вепичину их хода соответственно 4 -, результате этого взаимодействи при обратном ходе прессующего поршн 3 заданная доза смазки объемом V . j . arKQsSieTCH из плунжерного j acoca 10 через выходной обратный к

А-Апан 15 в смазочные канавки 2 под давлением 2 -а этом после перемещения плУнжера 12 подпружинен ным ползуном 17 до крайнего положения выаача смазки в камеру пресс гЬвания прекращается, а выходной обратный клапан J.5 закрывается. При последующей запрессовке по мере продвижения поршней 3, 6 и 20 вперед взаимодействие хвостовика 19 с подпружиненным ползуном 17 и плунжером 12 полностью прекращается после продвижения поршня 20 и хвостови-ка 19 на расстояние Ej f i-К (фиг. 3). Одновременно с этим ползун и плунжер насоса отжимаются возвратными пружина в исходные положения (иг. 3, а рабочая полость плунжер ного насоса 9 заполняется через входной обратный клапан 16 очередной дозой смазки, подаваемой из напорного резервуара 8 под давлением Р . После заполнения плунжерного Насоса смазкой входной обратный клапан 16 закрывается. Цикл работы устройства повторяется. Пря этом в процессе работы устройств: ползун упора сохраняется подпружиненным с усилием Р. / . Устройство работает надежно и стабильно, так как исключается эксцентричность силового взаимодействия плунжерного насрса с цилинда ом прессования и существенно уменьшается ассиметричннй боковой износ прессующего поршня и подвижных частей цилиндра прессования. Благодаря этому изобретение позволяет увеличить межремонтный период работы смазочного устройства и машины, уменьшает трудоемкость эксплуатации устройства и повышает стойкость прессующих поршней в 1,4 раза производительность труда,на 4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1979 |

|

SU869955A2 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

| Гидравлическое предохранительное устройство от перегрузки механического пресса | 1986 |

|

SU1323413A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Система управления гидровинтовым прессом | 1972 |

|

SU564451A1 |

| Дозатор | 1990 |

|

SU1720639A1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2163196C2 |

| Устройство для автоматической смазки | 1986 |

|

SU1442316A1 |

УСТРОЙСТВО ДЛЯ СМАЗКИ ПРЕССУЮЩЕГО ПОРШНЯ И КАМЕРЫ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержа яцее плунжерный насос, соединенный с рёзервуар | для и с рабочей полостью камеры прессования, регулиWeмый подпружиненный упор, размещенный в корпусе, установленный соосно плунжерному насосу к связанный i с цилиндром прессования, о т л и - . чаю ад в е с я тем, что, с целью повышений надежности работ устройства, плунжерный иасос установлен соосно продольной оси цилиндра прессования со его заднего торца, корпус регулируетюго подпружиненного упора закреплен аа плунжере насоса, 1при этом поршень цилиндра прессования снабжен хвостовиком, установлен ным с возможностью взаимодействия с регулируете подпружиненным упором. (П СП со со ел со

Авторы

Даты

1983-11-15—Публикация

1982-04-13—Подача