Изобретение относится к оборудованию лесной и деревообрабатывающей промышленности, в частности к рабочему органу окорочного станка.

Известны рабочие органы окорочного станка, включающие установленные на поворотном кронштейне торцовую фрезу с ножами и разводной рычаг с копирующим элементом.

Недостаток таких рабочих органов - возможность зарезания фрезы в древесину при сходе ее с обрабатываемого бревна, что приводит к увеличению отходов древесины.

С целью устранения указанного недостатка на боковой поверхности поворотного кронштейна, обращенной к ротору станка, установлен ограничитель глубины фрезерования, выполненный в виде плиты, регулируемой относительно режущих кромок ножей фрезы и имеющей рабочую поверхность, расположенную параллельно образующей корпуса фрезы.

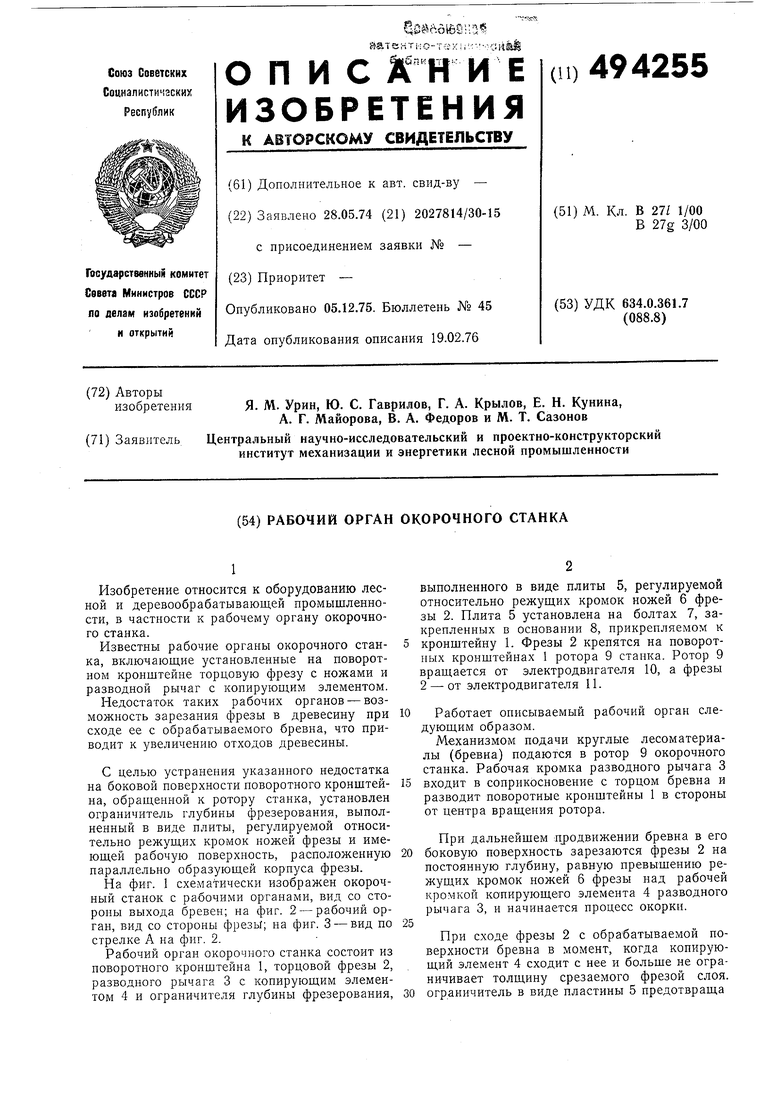

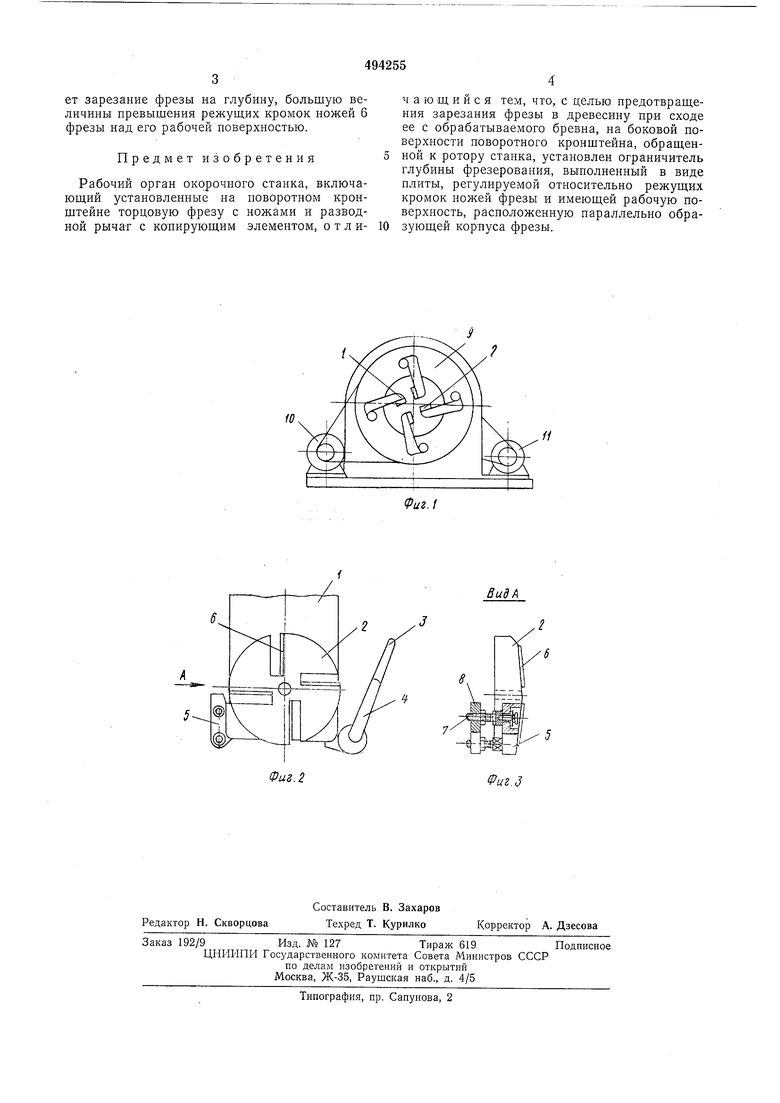

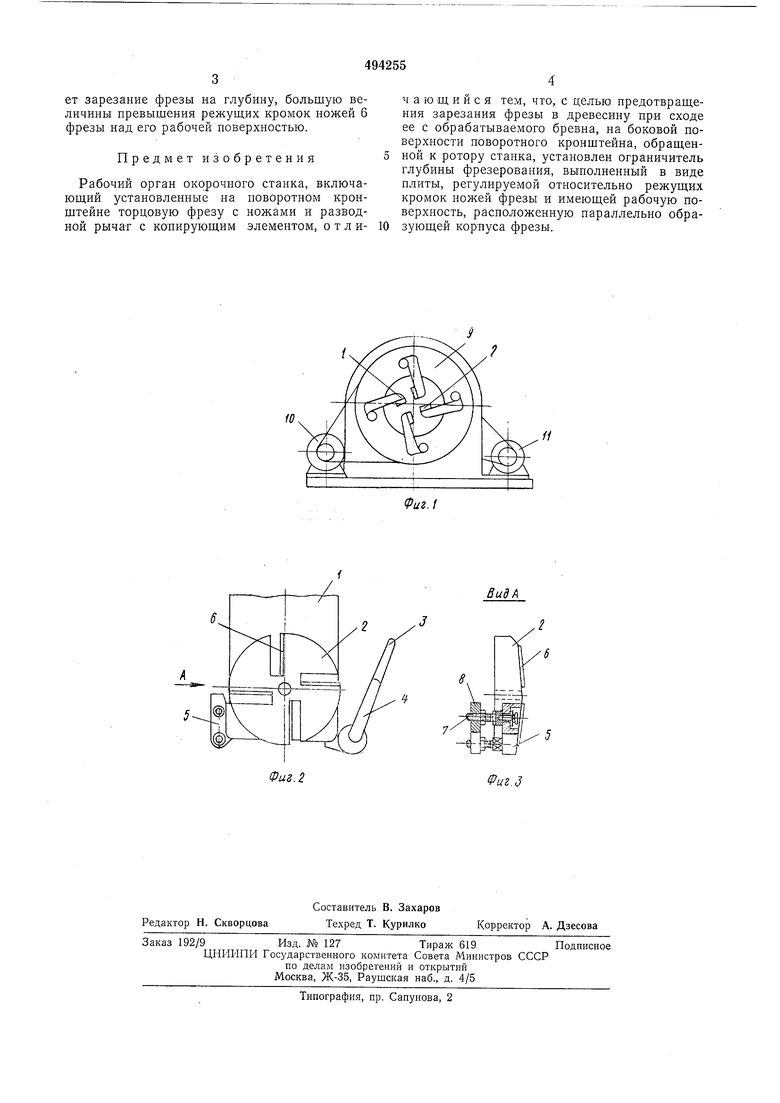

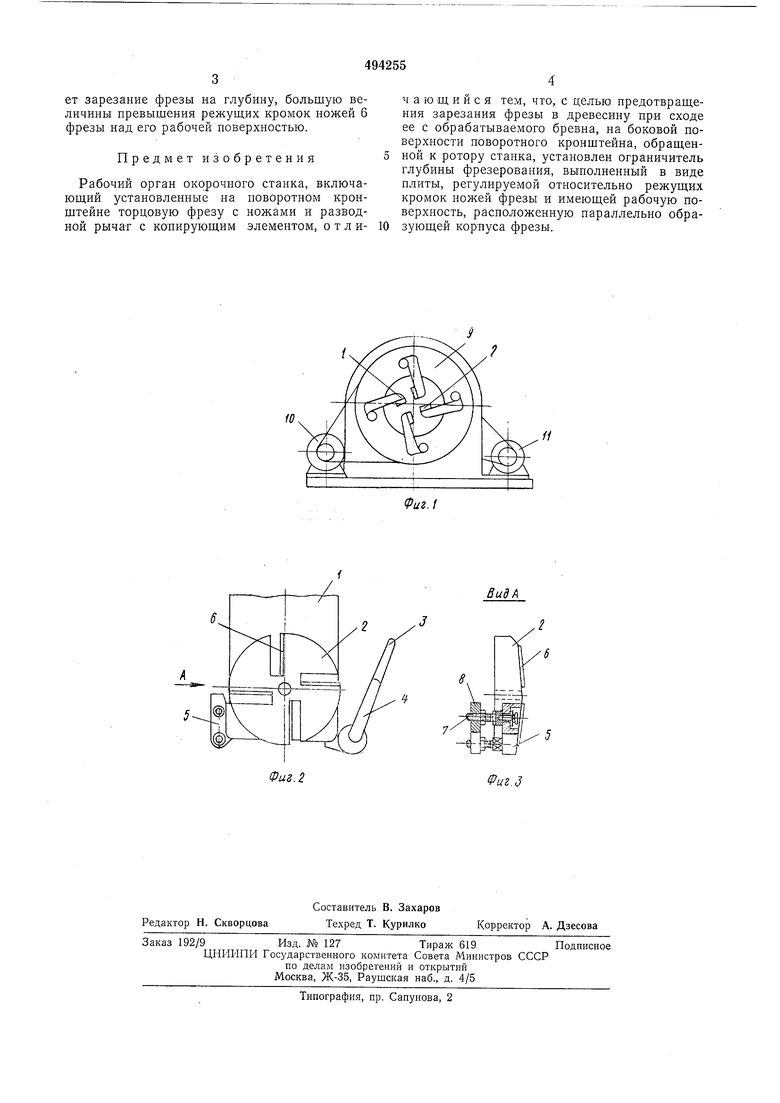

На фиг. 1 схематически изображен окорочный станок с рабочими органами, вид со стороны выхода бревен; на фиг. 2 - рабочий орган, вид со стороны фрезЫ; на фиг. 3 - вид по стрелке А на фиг. 2.

Рабочий орган окорочного станка состоит из поворотного кронштейна 1, торцовой фрезы 2, разводного рычага 3 с копирующим элементом 4 и ограничителя глубины фрезерования.

выполненного в виде плиты 5, регулируемой относительно режущих кромок ножей 6 фрезы 2. Илита 5 установлена на болтах 1, закрепленных в основании 8, прикрепляемом к кронштейну 1. Фрезы 2 крепятся на поворотных кронштейнах 1 ротора 9 станка. Ротор 9 вращается от электродвигателя 10, а фрезы 2 - от электродвигателя 11.

Работает описываемый рабочий орган следующим образом.

Механизмом подачи круглые лесоматериалы (бревна) подаются в ротор 9 окорочного станка. Рабочая кромка разводного рычага 3

входит в соприкосновение с торцом бревна и разводит поворотные кронштейны 1 в стороны от центра вращения ротора.

При дальнейшем л родвижении бревна в его боковую поверхность зарезаются фрезы 2 на постоянную глубину, равную превышению режущих кромок ножей 6 фрезы над рабочей кромкой копирующего элемента 4 разводного рычага 3, н начинается процесс окорки.

При сходе фрезы 2 с обрабатываемой поверхности бревна в момент, когда копирующий элемент 4 сходит с нее и больше не ограничивает толщину срезаемого фрезой слоя, ограничитель в виде пластины 5 предотвраща

ет зарезание фрезы на глубину, большую величины превышения режущих кромок ножей 6 фрезы над его рабочей иоверхностью.

Предмет изобретения

Рабочий орган окорочного станка, включающий установленные на новоротном кронштейне торцовую фрезу с ножами и разводной рычаг с кодирующим элементом, о т л ичающийся тем, что, с целью предотвращения зарезания фрезы в древесину при сходе ее с обрабатываемого бревна, на боковой поверхности поворотного кронштейна, обращенной к ротору станка, установлен ограничитель глубины фрезерования, выполненный в виде плиты, регулируемой относительно режущих кромок ножей фрезы и имеющей рабочую поверхность, расположенную параллельно образующей корпуса фрезы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган окорочного станка | 1972 |

|

SU438532A1 |

| Коросниматель окорочного станка роторного типа | 1974 |

|

SU499112A1 |

| Рабочий орган окорочного станка | 1974 |

|

SU497138A1 |

| Рабочий орган окорочно-зачистного станка роторного типа | 1975 |

|

SU536045A1 |

| РАБОЧИЙ ОРГАН ОКОРОЧНОГО СТАНКА | 1972 |

|

SU431013A1 |

| Зачистной орган роторного окорочнозачистного станка | 1975 |

|

SU536046A1 |

| Рабочий орган окорочного станка роторного типа | 1976 |

|

SU595157A1 |

| Рабочий орган роторного окорочнозачистного станка | 1975 |

|

SU551166A1 |

| Рабочий орган роторного окорочнозачистного станка | 1976 |

|

SU642169A1 |

| Окорочный станок роторного типа | 1974 |

|

SU496179A1 |

Фиг. 2

В ид А

Фиг.З

Авторы

Даты

1975-12-05—Публикация

1974-05-28—Подача