1

Изобретение относится к области получения полиэфиров с концевыми гидроксильными группами, применяемых для пластификации нолимеров.

Известен способ получения полиэфиров путем переэтерификации смеси диметиловых эфиров дикарбоновых кислот, содержащих 10 атомов углерода, неонентилгликолем (НПГ).

Недостатком известных полиэфиров с концевыми гидроксильными группами является плохая совместимость с ноливинилхлоридом.

Целью изобретения является получение полиэфиров с концевыми гидроксильными группами, имеющих увеличенный предел совместимости с поливинилхлоридом. Достигается это тем, что в качестве смеси эфиров ноликарбоновых кислот применяют смесь ди-, триметиловых эфиров ди-, трикарбоновых кислот с числом углеродных атомов 6-10.

Указанная смесь эфиров карбоновых кислот является дешевым отходом переработки природных сланцев и имеет следующий состав поликарбоновых кислот, %: адипиновая-33,9; а-метнладининовая - 5,0; нимелиновая - 27,4; ос-метилпимелиновая - 3,4; пробковая - 14,4; а-метилнробковая - 1,6; азелаиновая - 5,9; а-метилазелаиновая - 0,8; себациновая - 2,1; нропантрикарбоновая - 2,6; бутантрикарбоновая - 2,9. Причем весовые количества компонентов смеси ди-, триметиловых эфиров

ДИ-, трикарбоновых кислот Се-Сю могут изменяться до 3-5% в соответствии с изменением исходного керогена кукерсита - органического вещества природных сланцев.

Кроме того, в компонентный состав смеси эфиров кислот CG-Сю может входить также триметиловый эфир пентатрикарбоновой кислоты в количестве не более 2%. Указанные количественные и компонентные

изменения смеси ди-, триметиловых эфиров ДИ-, трикарбоновых кислот с числом углеродных атомов 6-10 не оказывают существенного влияния на свойства полиэфирных пластификаторов (ПП).

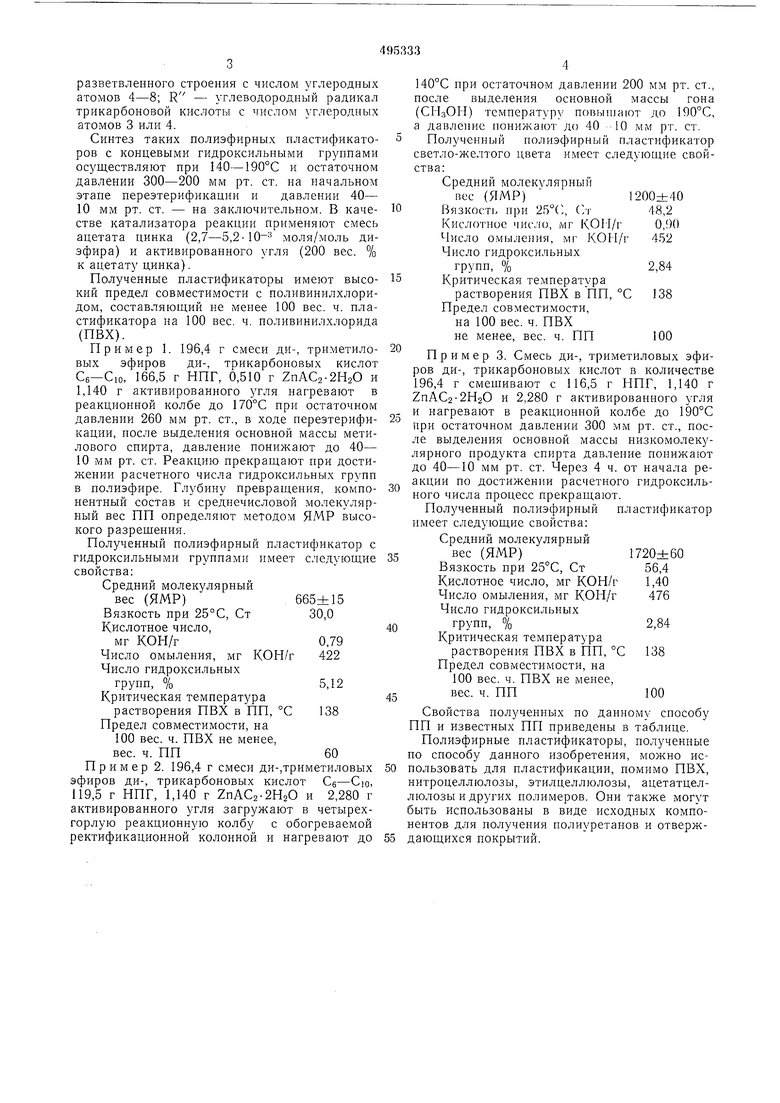

Полученные по способу изобретения полиэфиры имеют преимущественно линейное строение и могут быть нредставлены в общем виде следующей структурной формулой

О

О

R-0.C-0-R-0/ :i

irl

- С-Е- C-0-R- О

C--R

D П

-С О -R--Q-/7,

где ,06 (в соответствии с составом смеси); R -- углеводородный радикал

неопентилгликоля; R - углеводородный ра30 дикал дикарбоновой кислоты нормального и

разветвленного строения с числом углеродных атомов 4-8; R - углеводородный радикал трикарбоновой кислоты с числом углеродных атомов 3 или 4.

Синтез таких нолиэфирных пластификаторов с концевыми гидроксильными грунпами осуществляют при 140-190°С и остаточном давлении 300-200 мм рт. ст. на начальном этапе переэтерификации и давлении 40- 10 мм рт. ст. - на заключительном. В качестве катализатора реакции применяют смесь ацетата цинка (2,7-5, моля/моль диэфира) и активированного угля (200 вес. % к ацетату цинка).

Полученные пластификаторы имеют высокий предел совместимости с поливинилхлоридом, составляющий не менее 100 вес. ч. пластификатора на 100 вес. ч. поливинил.хлорида (ПВХ).

Пример 1. 196,4 г смеси ди-, триметиловых эфиров ДИ-, трикарбоновых кислот Сб-Сю, 166,5 г НПГ, 0,510 г ZnAC2-2H2O и 1,140 г активированного угля нагревают в реакционной колбе до 170°С при остаточном давлении 260 мм рт. ст., в хохде переэтерификации, после выделения основной массы метилового спирта, давление понижают до 40- 10 мм рт. ст. Реакцию прекращают при достижении расчетного числа гидроксильных групп в полиэфире. Глубину превращения, компонентный состав и средиечисловой молекулярный вес ПП определяют методом ЯМР высокого разрешения.

Полученный полиэфирный пластификатор с гидроксильными группами имеет следующие свойства:

Средний молекулярный

вес (ЯМР) 665±15

Вязкость при 25°С, Ст30,0

Кислотное число,

мг КОН/Г0,79

Число омыления, мг КОН/г 422 Число гидроксильных

групп, %5,12

Критическая температура

растворения ПВХ в ПП, °С 138 Предел совместимости, на 100 вес. ч. ПВХ не менее, вес. ч. ПП60

Пример 2. 196,4 г смеси ди-,триметиловых эфиров ДИ-, трикарбоновых кислот Се-Сю, 119,5 г НПГ, 1,140 г 2пАС2-2Н20 и 2,280 г активированного угля загружают в четырехгорлую реакционную колбу с обогреваемой ректификационной колонной и нагревают до

140°С при остаточном давлении 200 мм рт. ст., после выделения основной массы гона (СП.зОН) температуру повышают до 190°С, а давление понижают до 40 10 мм рт. ст. 5 Полученный полиэфирный пластификатор светло-желтого цвета имеет следующие свойства:

Средний молекулярный

пес (ЯМР) 1200+40

0Вязкость при 25(:, Ст48,2

Кислотное число, мг КОМ/г 0,90 Число о.мыления, мг КОН/г 452 Число гидроксильных

групп, %2,84

5Критическая температура

растворения ПВХ в ПП, °С 138 Предел совместимости, на 100 вес. ч. ПВХ не менее, вес. ч. ПП100

Пример 3. Смесь ди-, триметиловых эфиров ДИ-, трикарбоновых кислот в количестве 196,4 г смешивают с 116,5 г НПГ, 1,140 г ZnAC2-2H20 и 2,280 г активированного угля - и нагревают в реакционной колбе до 190°С при остаточном давлении 300 мм рт. ст., после выделения основной массы низкомолекулярного продукта спирта давлепие понижают до 40-10 мм рт. ст. Через 4 ч. от начала реакции по достижении расчетного гидроксильного числа процесс прекращают.

Полученный полиэфирный пластификатор имеет следующие свойства: Средний молекулярный

5вес (ЯМР)1720±60

Вязкость при 25°С, Ст56,4

Кислотное число, мг КОН/г 1,40 Число омыления, мг КОН/г 476 Число гидроксильных

групп, %2,84

Критическая температура

растворения ПВХ в ПП, °С 138 Предел совместимости, на 100 вес. ч. ПВХ не менее.

100

вес. ч. ПП

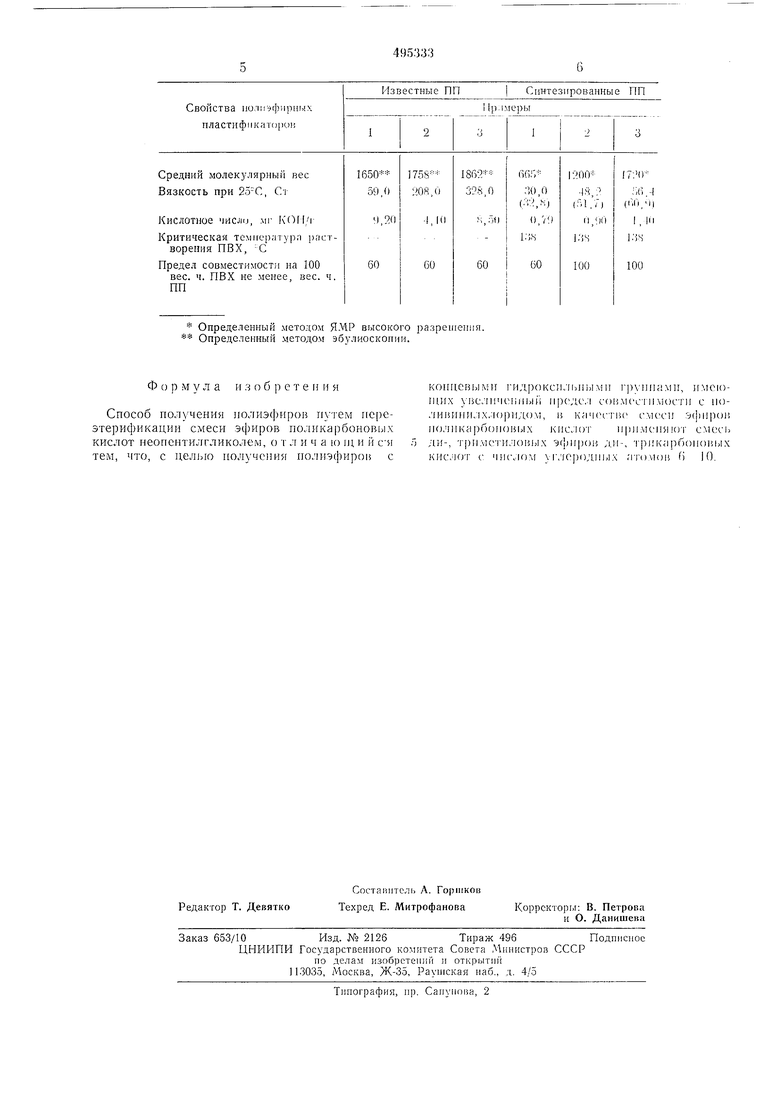

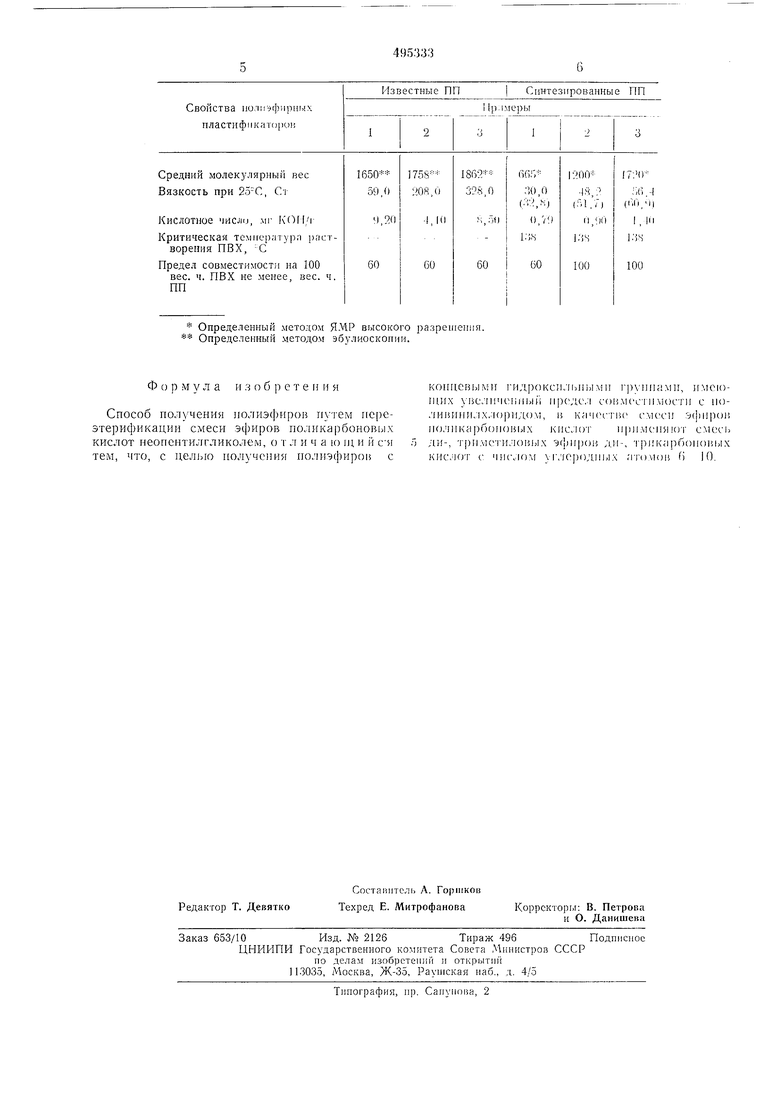

Свойства полученных по данному способу ПП и известных ПП приведены в таблице.

Полиэфирные пластификаторы, полученные по способу данного изобретения, можно использовать для пластификации, помимо ПВХ, нитроцеллюлозы, этилцеллюлозы, ацетатцеллюлозы и других полимеров. Они также могут быть использованы в виде исходных компонентов для получения полиуретанов и отверждающихся покрытий.

Определенный методом Я.МР высокого paspeuieiiiin. Определенный методом эбулиоскопии.

Форм у Л а и 3 обретен и я

Способ получения полиэфиров путем пе)еэтерификации смеси эфиров полнкарбоновых кислот неопентилгликолем, о т ;г и ч а ю ni, и и ся тем, что, с цел1)Ю получения полпэфирои с

коппевыми гилрокс 1;1ьи1)1М11 1руппами, имеющих увел1пкм1|1ыГ1 прсдс. совмссшмостп с по.1И1 ПППлх.1О|)ИД()1, ii кач(ЧТ1и смеси Si(|inpo) ио.ч11ка)бопоных ис;и)т ирилк-ияют смес) ли-, Т)пметилои1)1х э(|)11рои ;ui-, |ри1 арбо11О1 ЫХ кислот с ч.чслг)М у|,че)()лпых ai-ovioii fi К).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 1994 |

|

RU2054013C1 |

| Способ получения полиэфирных пластификаторов | 1974 |

|

SU504800A1 |

| Способ получения полиэфирных пластификаторов | 1987 |

|

SU1594183A1 |

| Пластификаторы на основе сложных полиэфиров с концевыми блокирующими группами бензойной кислоты | 2015 |

|

RU2658035C2 |

| Хлорсодержащие полиэфиры для пластификации полимеров | 1977 |

|

SU735603A1 |

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАКРЕПЛЕНИЯ ОБМОТОЧНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2459848C2 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

Авторы

Даты

1975-12-15—Публикация

1974-07-08—Подача