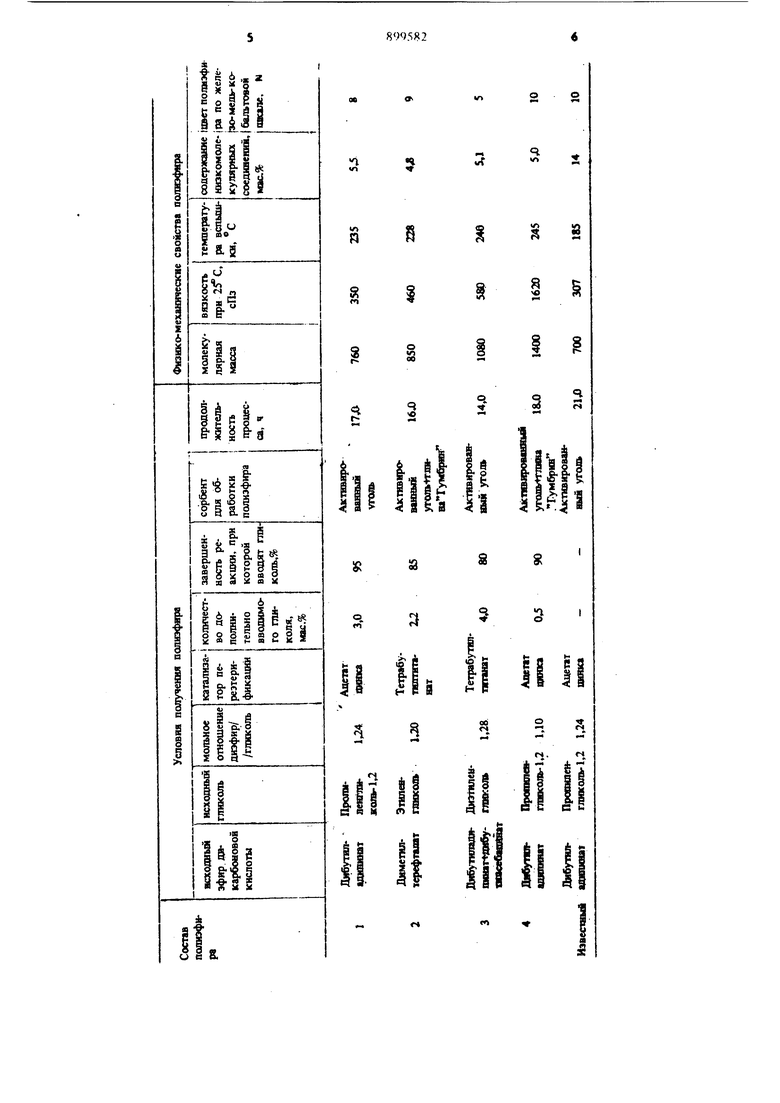

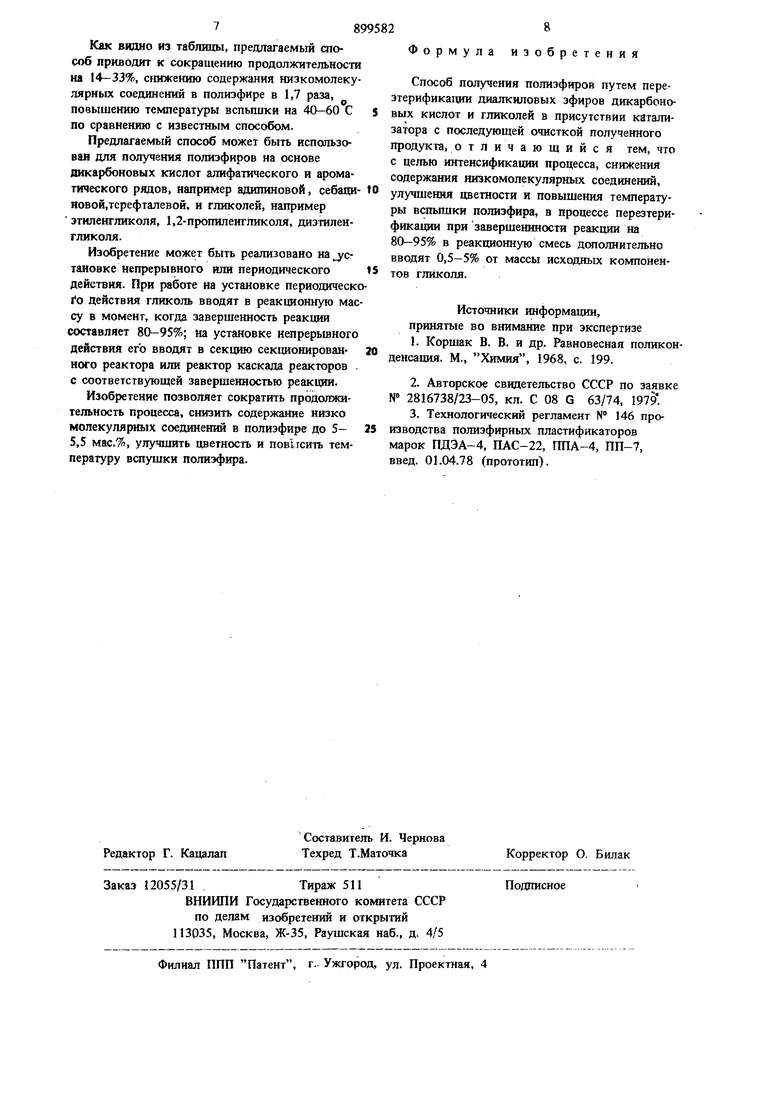

Изобретение относится к способу, получения полиэфиров на основе диалкиловых эфиров дикарбоновых кислот и гликолей с молекулярной массой 600-8000, ислользуемых в качестве пластификаторов полимеров при изготовлении линолеума, маслобензострйких топливопроводов и т. д. Известны способы получения полиэфиров путем взаимодействия диалкиловых эфиров дикарбоновых кислот и гликолей в присутствии катализатора при 150-250с с последуницей очисткой полиэфира от низкомолекулярных соединений, продуктов осмоления и примесей путем переосаждения полиэфира из растворов при высокой температуре и вакууме или отгонкой указанных соединений в присутствии алифатических спиртов 1 и 2. Однако очистка от низкомолекулярных соединений - процесс длительный, материале- и энергоемкий. Так, переосаждение полиэфира из различных растворов приводит к большим потерям полиэфира, необходимости очистки про дукта от следов растворителя и требует регенер ции растворителя. Очистка полиэфира путем отгонки низкомолекулярных соединений под глубоким вакуумом при высокой Температуре характеризуется большой продолжительностью и возможностьк термодеструкции полиэфира. Недостаток этого способа позволяет избежать проведение отгонки в присутствии алифатического спирта, однако при этом увеличиваются энергозатраты и требуется дополнительный расход алифатического спирта. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения полиэфиров путем перезтерификации диалкиловых эфиров дикарбоновых кислот и гликолей в присутствии катализатора с последующей очисткой полученного продукта. Согласно известному способу в реактор загружают диб5/тш1овый эфир адипиновой и/или себациновой кислоты, диэтиленгликоль или пропилекгликоль-1,2 и катализатор переэтерификащ1И. Затем при перемешивании под атмосферным давлением производят разогрев реакщюнной массы. При leO-nO C начинается выделе38ние побочного продукта реакции бугилового спирта, который выводят из процесса. Flo мере протекания процесса температуру в реакторе постепенно повьциают до , а давление в системе уменьшают от атмосферного до остаточного (10-15 мм рт. ст.) и заканчивают переэтерификацию при указанном давлении и 200 С Об окончании процесса судят по прекращению выделения бутилового спирта. Полученный поли эфир-сырец очищают от низкомолекулярных соединении путем отгонки их из реакционной массы в течение 7 ч при 200 С и остаточном давлении в системе не более 15 мм рт. ст. После этого полиэфир охлаждают до ЮО-ПО С обрабатывают его сорбентами (активированный уголь, глина Гумбрин) и фильтруют 3. Однако ;шигельная отгонка низкомолекулярных соединений увеличивает общую продолжительность процесса и снижает производительность реакционного оборудования, а длительная термообработка полиэфира при отгонке низкомолекулярных соединений вызывает деструктивные процессы в нем, что приводит к снижени молекулярной массы полиэфира и окрашиванию его. Кроме того, готовый полиэфир содержит 715 мас.% низкомолскулярных соединений( молекулярный вес не выше 300), что ухудшает его свойства. Цель изобретения - интенсификация процесса получения полиэфиров, снижение содержания 1Шзкомолекулярных соединений, улучшение цвет ности и повышение температуры вспышки полиэфира. nocTaBjiCHHaH цель достигается тем, что согласно способу получения полиэфиров путем переэтерификации диалкиловых эфиров дикарбоновых кислот и гликолей в присутствии ката;шзатора с последующей очисткой полученного продукта, в процессе переэтерификации при завершенности реакции на 80-95% в реакционную смесь дополнительно вводят 0,5-5% от мас сы исходных компонентов гликоля. Введение гликоля при завершенности реакции менее, чем на 80% или применение меньшего, че 0,5% от исходной загрузки, количества гл,жоля не обеспечивает достижения требуемого эффекта Введение гликоля при завершенности реакции более, чем на 95% или применение большего, чем 5 мас.% от исходной загрузки, количества гликоля, приводит к существенному увеличению продолжительности переэтерификации или нарушению заданных значений молекулярного веса полиэфира и его гидроксильного числа. Пример I. Ifa установке периодического действия, включающей кубовый аппарат емкостью 3,2 м с меща;п ой, змеевиками для нагрева и рубашкой для охлаждения, насадочную ректифи кационную колонну высотой 7 м, систему .конденсацли и улавливания отгоняемых паров и сборники отгона, получают полиэфир переэтерификацией дибутиладипината 1,2-проп1шенгликолем. В реактор загружают 1650 кг (6,4 кмоль) дибутиладипината (ДВА); 390 кг (5,13 кмоль) 1,2-пропИленгликоля (ПГ) и 5,6 кг уксуснокислого цинка, мольное отношение ДБА/ПГ-1,24. Реакционную массу при перемешивании нагревают до 180°С при атмосферном давлении и ведут процесс при этих условиях 1,5 ч, затем температуру повышают до 200 С, уменьшая давление в системе от атмосферного до остаточного (10 мм рт. ст.) в течение 6 ч. Пары вьщеляющегося в ходе реакции бутилового спирта и исходных веществ разделяют в ректификационной колонне, исходные вещества возвращают в зону реакции, а бутиловый спирт конденсируют и собирают Б приемник отгона. При завершенности реакции на 957;-, о чем судят по количеству отогнанного бутилового спирта, в реакционную массу вводят 12 кг 1,2-пропиленгликоля (3 мас.% от первоначальной загрузки). Процесс продолжают при и остаточном давлении 10 мм рт. ст. до прекращения выделения бутилового спирта, т. е. до завершения переэтерификации. Продолжительность процесса от начала нагрева до начала охлаждения составляет 17 ч. Затем реакционную массу охлаждают до 100 С. вакуум с аппарата снимают и в полиэфир загружают 11 кг активированного угля. Массу в течение 1 ч перемешивают и затем фильтруют на рамном фильтр-прессе. Для сравнения осуществляют процесс по известному способу. Он проводится как описано выше, однако гликоль в реакционную массу дополнительно не вводят, а по завершении переэтерификации проводят очистку полученного полиэфира-сырца от низкомолекулярных соеди отгонкн их в течение 7 ч при 200 С и остаточном давлении 10 мм рт. сг. Продолжительность процесса при этом составляет 21 ч.. . Примеры 2-4. Получение полиэфиров осуществляют как в примере 1. Условия проведения процессов и свойства полученного полиэфира представлены в таблице.

I

1 k

feel

I all

I i li

(S

ч

л

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки полиэфиров | 1979 |

|

SU840056A1 |

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ПЛАСТИФИКАТОРОВ | 1971 |

|

SU311930A1 |

| Способ получения полиэфирных пластификаторов | 1989 |

|

SU1821473A1 |

| Способ получения полиэфиров | 1977 |

|

SU765290A1 |

| Способ получения полиэфирных пластификаторов | 1974 |

|

SU504800A1 |

| Способ получения полиэфиров | 1979 |

|

SU939460A1 |

| Бис-/хелат/-бис/гидроксиалкиленокси/титаны как катализаторы получения полиэтилентерафталата | 1979 |

|

SU891679A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА | 2008 |

|

RU2494117C2 |

3 - to

sag

l

X

e

5

и

11

s

3

8

o

Й

g

о H

Я.

2

(-1

§.

iiiill

6

||И

« e

slag § ё

и 2

u

J{ a

MI

f I I

s

$

3

5

;j

о4t

S

«Д

IN.«S

i IA

Как видно из таблицы, предлагаемый шособ приводит к сокращению продолжительности на 14-33%, С Шжению содержания низкомолекулярных соединений в полиэфире в 1,7 раза, повышению температуры вспышки на 40-60 С по сравнению с известным способом.

Предлагаемый способ может быть использован для получения полиэфиров на основе Ю1карбоновых кислот алифатического и ароматического рядов, например адипиновой, себацияовой,терефталевой, и гликолей, например этилекгликоля, 1,2-пропиленгЛиколя, диэтиленгликоля.

Изобретение может быть реализовано на установке непрерывного или периодического действия. При работе на установке периодическо1 0 действия гликоль вводят в реакционную массу в момент, когда завершенность реакции составляет 80-95%; на установке непрерьшного действия его вводят в секцию секционированнего реактора или реактор каскада реакторов с соответствующей завершенностью реакщш.

Изобретение позволяет сократить продолжительность процесса, снизить содержание низко молекулярных соединений в полиэфире до 55,5 мас.%, улучшить цветность и повисить температуру вспушки полиэфира.

Формула изобретени

Способ получения полиэфиров путем переэтерификацни диалкиловых эфиров дикарбоновых кислот и гликолей в присутствии катализатора с последующей очисткой полученного продукта, отличающийся тем, что с целью интенсификации процесса, снижения содержания низкомолекулярных соединений, улучшения цветности и повышения температуры вспышки полиэфира, в процессе перезтерификации при завершеннности реакции на 80-95% в реакционную смесь дотюлнительно вводят 0,5-5% от массы исходных компонентов гликоля.

Источники информации, принятые во внимание при экспертизе 1. Коршак В. В. и др. Равновесная поликонденсация. М., Химия, 1968, с. 199.

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача