Изобретение относится к оборудованию для производства листа холодной прокаткой.

Известен барабан моталки с гидрав.пическим силовым устройством состоящий из полого вала с фланцем, центрального подвижного клина, сегментов, расположенных между центральным клином и сегментами промежуточных клиньев и крышки. Однако такой барабан не обеспечивает должного удельного натяжения наматьгоаемой полосы и низкие эксплуатационные качества. Смазка клиньев ручная, кроме того, такой барабан не обеспечивает равномерного зажатия полосы в зеве.

Согласно изобретению с целью устранения указанных недостатков установленные между центральным подвижным клином и сегментами барабана промежуточные клинья выполнены в виде усеченных пирамид, образующих вместе с сегментами непрерывную цилиндрическую поверхность барабана в разжатом состоянии и взаимодействующих с центральным подвижньм клином посредством пружин с направляюпуади штырями, расположенньми во фланце и крышке. Для регулярной полавтоматической подачи смазки к трущимся поверхностям барабана его передняя крышка снабжена полым направляющим штырем е установленным в нем подпружиненным поршнем, постоянно поджимающим смазку и компен.сирующим ее излишки при разжатии барабана. Центральный клин барабана снабжен гидроцилиндрами с подпружиненными штоками.

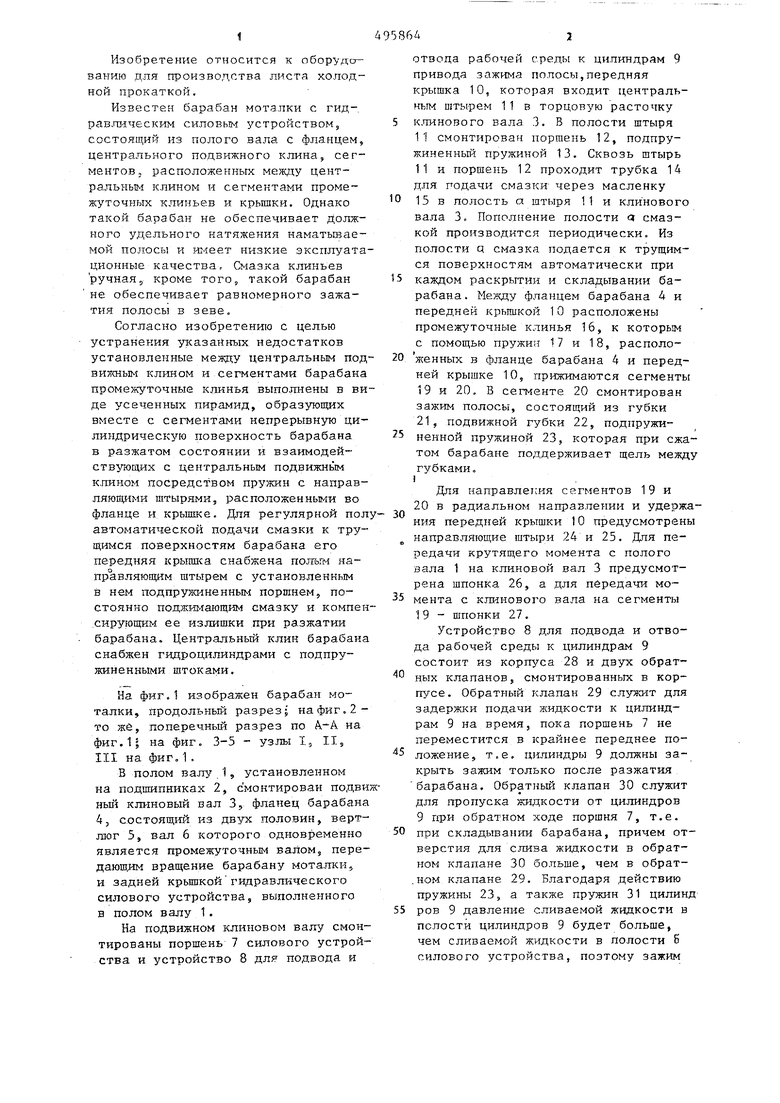

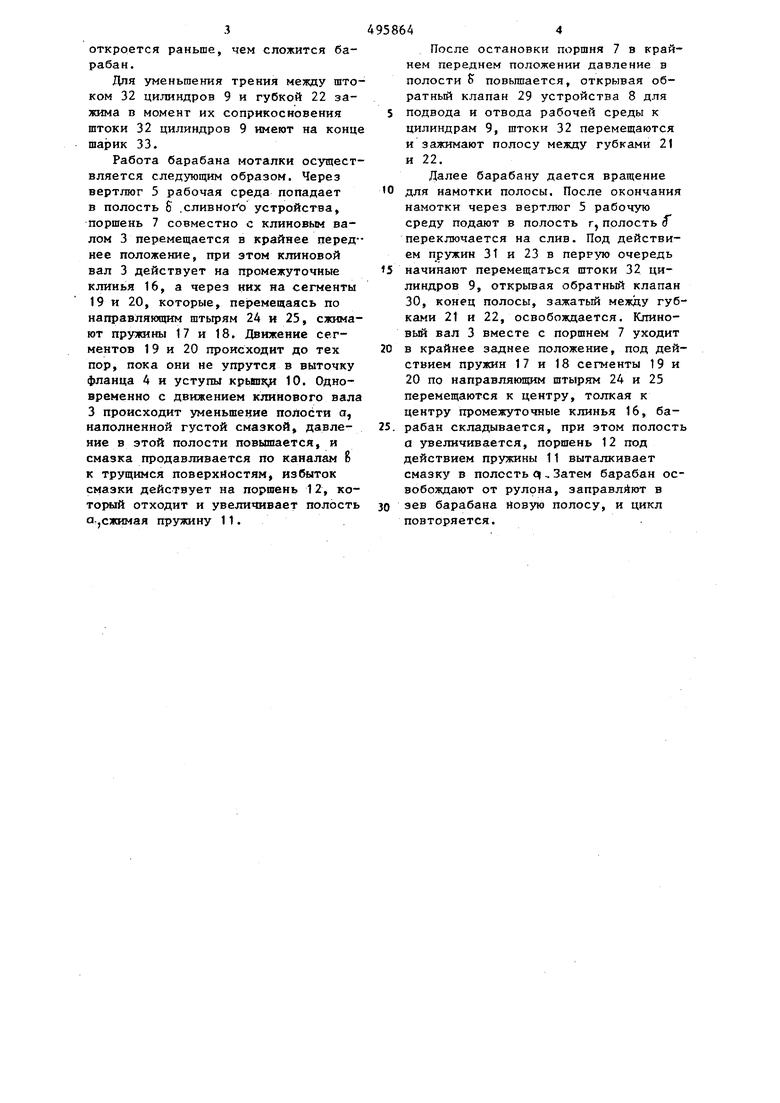

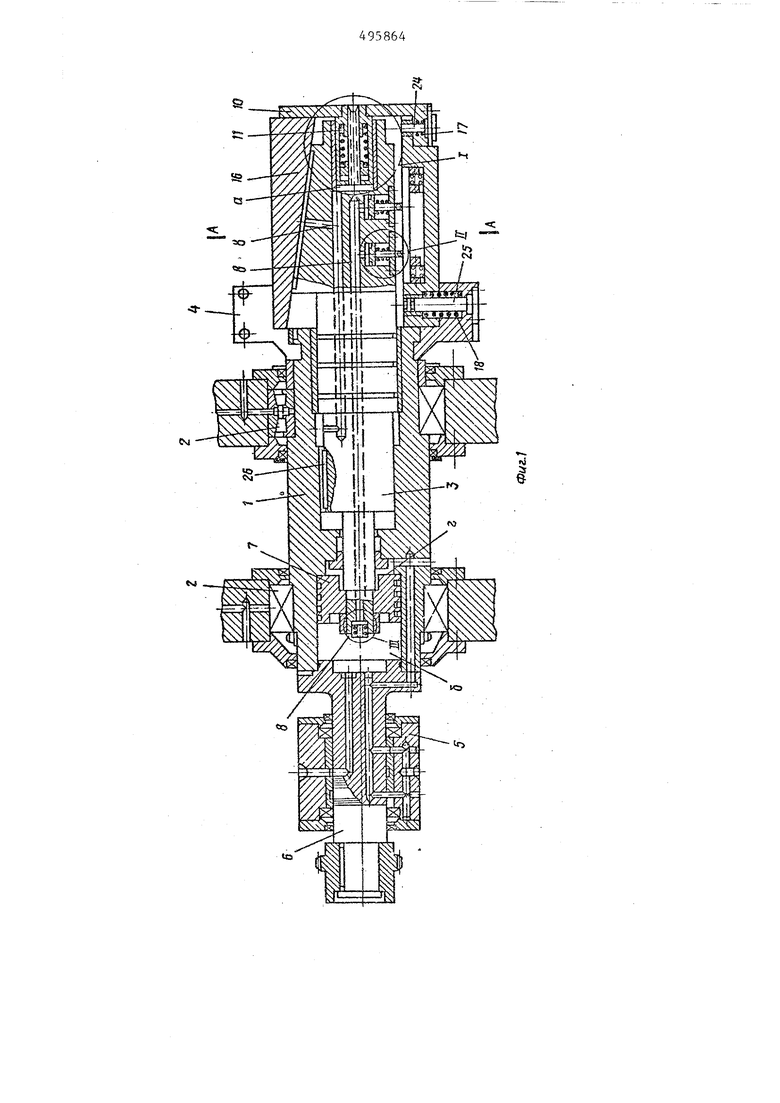

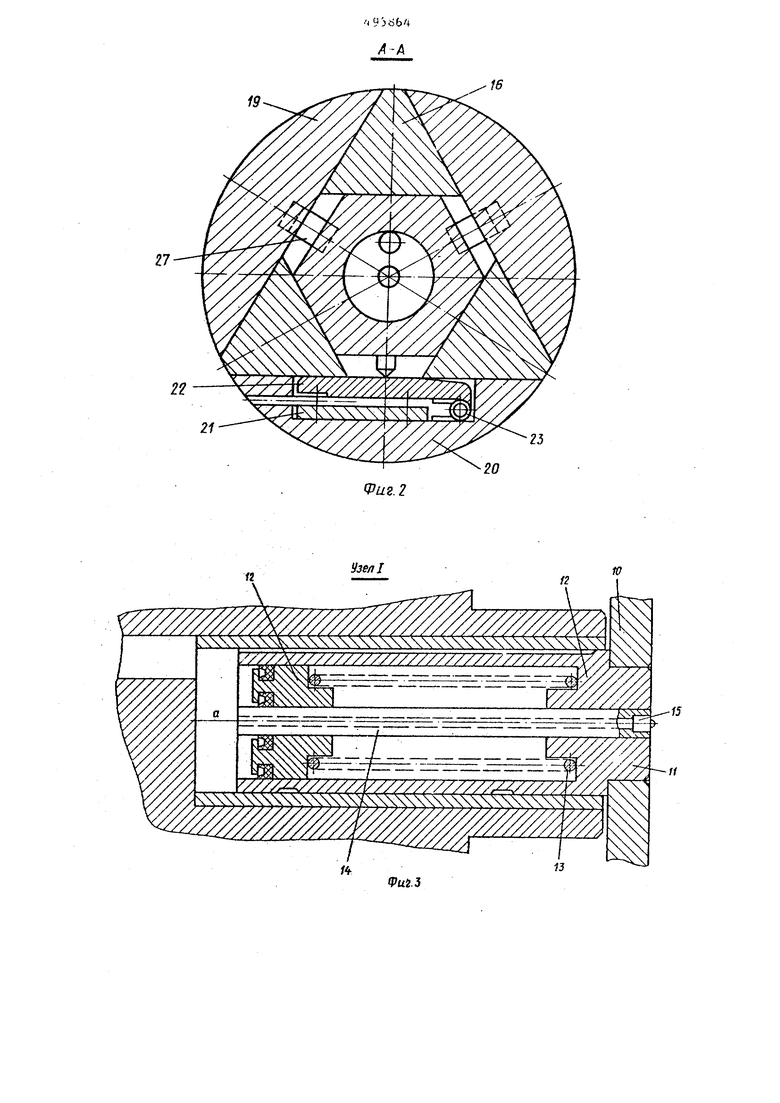

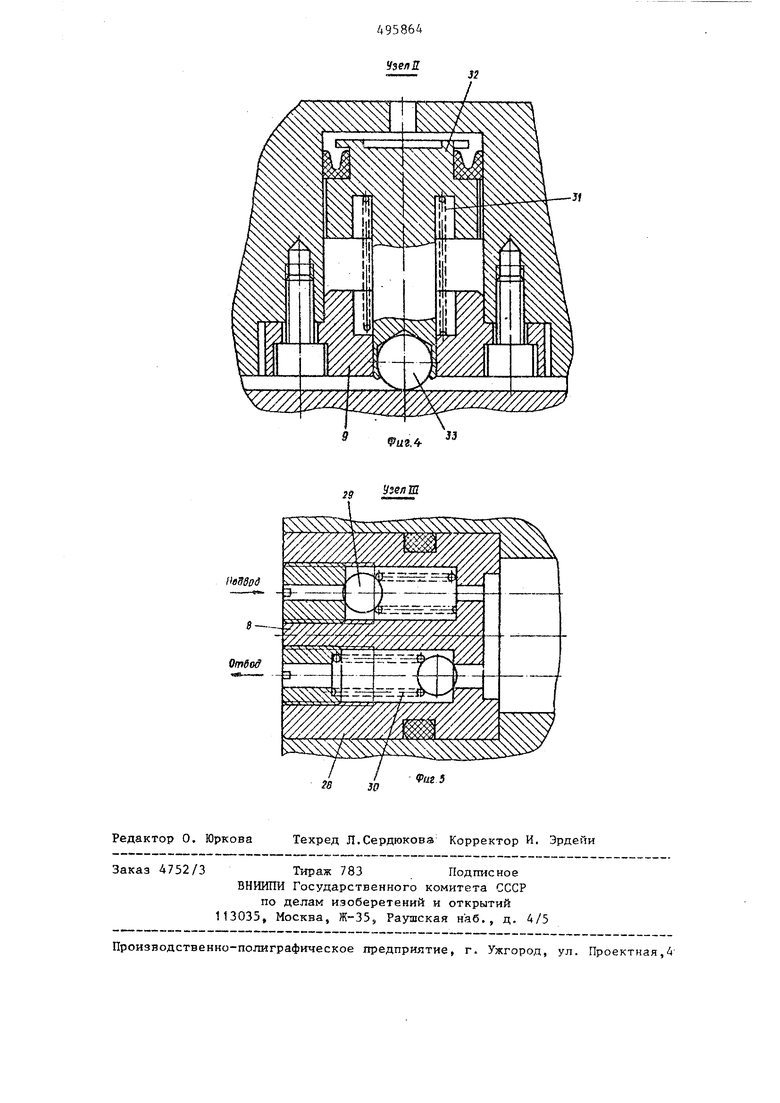

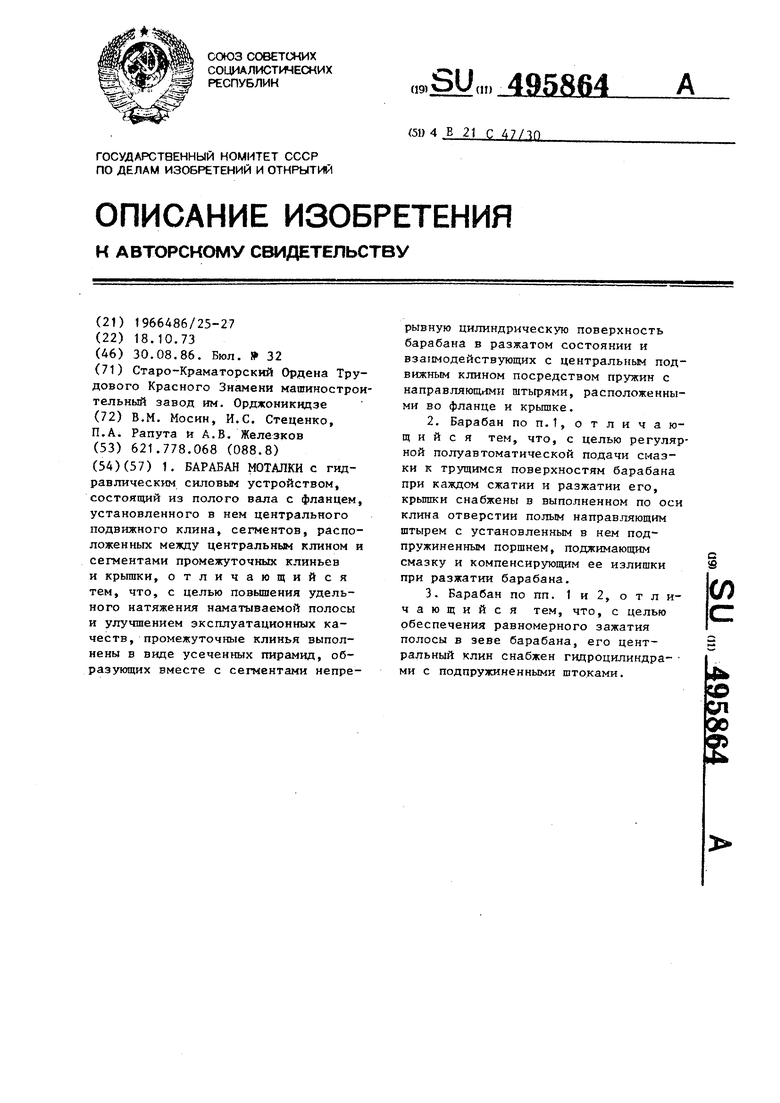

На фиг.1 изображен барабан моталки, продольный разрезу на фиг. 2то же, поперечный разрез по А-А на фиг.1; на фиг. 3-5 - узлы 1, II, III на фиго1.

В полом валу 1, установленном на подшипниках 2, вмонтирован подвиHbrii клиновый вал 3, фланец барабана 4, состоящий из двух половин,, вертлюг 5, вал 6 которого одновременно является промежуточным валом, передаюшдш вращение барабану моталки, и задней крьппкойгидравлического силового устройства, выполненного в полом валу 1.

На подвижном клиновом валу смонтированы поршень 7 силового устройства и устройство 8 для подвода и

отвода рабочей среды к цилиндрам 9 привода зажима полосы,передняя крышка 10, которая входит центральным штырем 11 в торцовую расточку

К.ТТИНОБОГО вала 3. В полости штыря 11 смонтирован поршень 12, подпружиненный пружиной 13. Сквозь штырь 11 и поршень 12 проходит трубка 14 для подачи смазки через масленку

15 в полость а штыря 11 и клинового вала 3, Пополнение полости а смазкой производится периодически. Из полости Q смазка подается к трущимся поверхностям автоматически при

каждом раскрытии и складывании барабана . Между фланцем барабана 4 и передней крышкой 10 расположены промежуточные клинья 16, к которым с помощью пружин 17 и 18, расположенных в фланце барабана 4 и передней крышке 10, прижимаются сегменты 19 и 20, В сегменте 20 смонтирован зажим полосы, состоящий из губки 21, подвижной губки 22, подпружиненной пружиной 23, которая при сжатом барабане поддерживает щель между губками.

Для направле1:ия сегментов 19 и 20 в радиальном направлении и удержания передней крышки 10 предусмотрены направляющие штыри 24 и 25. Для передачи крутящего момента с полого вала 1 на клиновой вал 3 предусмотрена шпонка 26, а для передачи момента с клинового вала на сегменты 19 - шпонки 27.

Устройство 8 для подвода и отвода рабочей среды к цилиндрам 9 состоит из корпуса 28 и двух обратных клапанов, смонтированных в корпусе. Обратный клапан 29 служит для задержки подачи жидкости к цилиндрам 9 на время, пока поршень 7 не переместится в крайнее переднее положение, т.е. цилиндры 9 должны закрыть зажим только после разжатия барабана. Обратный клапан 30 служит для пропуска жидкости от цилиндров 9 при обратном ходе поршня 7, т.е.

при складывании барабана, причем отверстия для слива жидкости в обратном клапане 30 больше, чем в обрат.ном клапане 29. Благодаря действию пружины 23, а также пружин 31 цилинд

ров 9 давление сливаемой жидкости в полости цилиндров 9 будет больше, чем сливаемой жидкости в полости 6 силового устройства, позтому зажим откроется раньше, чем сложится барабан. Для уменьшения трения между што ком 32 цилиндров 9 и губкой 22 зажима в момент их соприкосновения штоки 32 цилиндров 9 имеют на конц шарик 33. Работа барабана моталки осущест вляется следующим образом. Через вертлюг 5 рабочая среда попадает в полость & .сливног о устройства, поршень 7 совместно с клиновым валом 3 перемещается в крайнее переднее положение, при этом клиновой вал 3 действует на промежуточные клинья 16, а через них на сегменты 19 и 20, которые, перемещаясь по направляющим штьфям 24 и 25, сжимают пружины 17 и 18. 11вижение сегментов 19 и 20 происходит до тех пор, пока они не упрутся в выточку фланца 4 и уступы кpышк 10. Одновременно с движением клинового вала 3 происходит уменьшение полости а, наполненной густой смазкой, давление в этой полости повышается, и смазка продавливается по каналам 6 к трущимся поверхностям, избыток смазки действует на поршень 12, который отходит и увеличивает полость а.,сжимая пружину 11. 44 После остановки поршня 7 в крайнем переднем положении давление в полости & повышается, открывая обратньй клапан 29 устройства 8 для подвода и отвода рабочей среды к цилиндрам 9, штоки 32 перемещаются и зажимают полосу между губками 21 и 22. Далее барабану дается вращение для намотки полосы. После окончания намотки через вертлюг 5 рабочую среду подают в полость г,полость S переключается на слив. Под действием пружин 3t и 23 в перрую очередь начинают перемещаться штоки 32 цилиндров 9, открывая обратный клапан 30, конец полосы, зажатый между губками 21 и 22, освобождается. Клиновый вал 3 вместе с поршнем 7 уходит в крайнее заднее положение, под действием пружин 17 и 18 сегменты 19 и 20 по направляющим штырям 24 и 25 перемещаются к центру, толкая к центру промежуточные клинья 16, барабан складывается, при этом полость а увеличивается, поршень 12 под действием пружины 11 выталкивает смазку в полость q,Затем барабан освобождают от рулона, заправлАют в зев барабана новую полосу, и цикл повторяется.

3

ni

19

П

21

ч 93йЬЧ Х-А

23

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан моталки горячей полосы | 1980 |

|

SU871876A1 |

| Намоточно-размоточное устройство для металлической полосы | 1977 |

|

SU858231A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПОЛОС | 1972 |

|

SU325073A1 |

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Моталка для намотки полосы | 1973 |

|

SU446338A1 |

| БАРАБАН МОТАЛКИ для НАМОТКИ ТОНКОЙ полосыс | 1965 |

|

SU168253A1 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

| Барабан моталки горячей полосы | 1979 |

|

SU845943A1 |

| БАРАБАН МОТАЛКИ ПОЛОСОВОГО МАТЕРИАЛА | 1995 |

|

RU2118919C1 |

| БАРАБАН МОТАЛКИ ДЛЯ СМОТКИ ПОЛОСОВОГО МАТЕРИАЛА | 2011 |

|

RU2479373C1 |

1. БАРАБАН МОТАЛКИ с гидравлическим силовым устройством, состоящий из полого вала с фланцем, установленного в нем центрального подвижного клина, сегментов, расположенных между центральным клином и сегментами промежуточных клиньеви крьшки, отличающийся тем, что, с целью повЁ>&ш1ения удельного натяжения наматываемой полосы и улучшением эксплуатационных качеств, промежуточные клинья выполнены в виде усеченных пирамид, образующих вместе с сегментами непрерывную цилиндрическую поверхность барабана в разжатом состоянии и взаимодействующих с центральным подвижным клином посредством пружин с направляющими штьфями, расположенными во фланце и крышке.2.Барабан по п.1, отличающийся тем, что, с целью регулярной полуавтоматической подачи смазки к трущимся поверхностям барабана при каждом сжатии и разжатии его, крьщши снабжены в выполненном по оси клина отверстии полым направляющим штырем с установленным в нем подпружиненным поршнем, поджимающим смазку и компенсирующим ее излишки при разжатии барабана.3.Барабан по пп. 1 и 2, о т л и- чающийся тем, что, с целью обеспечения равномерного зажатия полосы в зеве барабана, его центральный клин снабжен гидроцилиндра- • ми с подпружиненными штоками.с ^<л^^СП002

Авторы

Даты

1986-08-30—Публикация

1973-10-18—Подача