2. Устройство по П.1, о т л и чающееся тем, что механизм Фиксации втулки на валу выполнен в виде расположенного на валу стопорного кольца, имеющего возможность радиального перемещения, подпружиненного приводного рычага, связывающего стопорное кольцо с втулкой, установленных на стопорном кольце холостых катков, связанных с барабаном, и расположенной на валу клиновой штанги, связывающей подпружиненный приводной рычаг с механизмом разжатия барабана.

3. Устройство по ПП.1 и 2, о т личающееся тем, что механизм разжатия барабана выполнен в виде пространственной рамы, установленной в корпусе устройства с возможностью перемещения вдоль оси барабана, качающихся на опоре рычагов, связанных со штоком гидроцилиндра, имеющих возможность взаимодействия с клиновой штангой и втулкой сжатия, причем опора качания рычагов выпол- , нена в виде приводного эксцентрикового вала,

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Барабан моталки горячей полосы | 1979 |

|

SU845943A1 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

| БАРАБАН МОТАЛКИ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2404004C2 |

| Устройство для намотки нескольких полос с натяжением | 1986 |

|

SU948019A1 |

| Устройство для загрузки шпуль на барабан моталки | 1976 |

|

SU603460A1 |

| БАРАБАН МОТАЛКИ ПОЛОСОВОГО МАТЕРИАЛА | 1995 |

|

RU2118919C1 |

| Разжимной барабан для размотки полосового металла | 1990 |

|

SU1719123A1 |

| Устройство для перемотки широкой полосы | 1990 |

|

SU1729653A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при наматывании и разматывании полос в листопрокатных це X а X .

Известен разматыватель для рулонов прокатного листа, который содержит радиально перемещающиеся секторы барабана, гидроцилиндры со штоками, сообщающие осевое перемещение валу (штанге.) барабана,- нажимную гильзу и механизмы сжатия и расклинивания барабана с комплектом пружин Cl . При этом нажимная гильза, несущая механизм расклинивания, установлена на двух подшипниках, а в механизме сжатия, расположенном между опорами вала барабана., имеется промежуточная втулка с комплектом витых пружин,через которую штоки гидроцилиндров ВОЗ

действуют на нажимную гильзу.

Наиболее близким к предлагаемому устройству является намоточно-размоточное устройство, содержащее корпус и опирающийся на откидную опору приводной многопозиционный барабан с сегментами, размещенную в полости барабана штангу, связанную с сегментами барабана, привод возвратно-поступательного перемещения штанги с гидроцилиндром, расположенный на вал барабана упор, жестко связанную со штангой втулку сжатия 2.

Во время сжатия барабана штокн гидроцилиндров, воздействуя на флане подвижной втулки, перемещают ее совместно с приводной штангой в направлении сжатия барабана, а разжатие барабана осуществляется комплектом пружин.

Для обеспечения сматывания прокатываемых полос непосредственно на барабан моталки или шпулю, закрепленную на нем, а также для использования моталки в качестве разматывателя связь клиньев с приводной штангой в таком устройстве осуществляется с помощью специального кинематического механизма, обеспечивающего клиньям различной величины ход при постоянном ходе приводной штанги. Недостатком устройств как в одном, так и в другом случае является то, что геометрические размеры пружин механизма разжатия - сжатия барабана зависят от рабочего хода приводной штанги. А так как комплекты

0 пружин совместно с подвижной втулкой и упором размещаются на валу барабана-, то увеличение размеров пружин приводит к увеличению габаритов и веса моталки (маховых колес), ухудшаюгцих динамические характеристики ее. Целью изобретения является улучшение динамических характеристик устройства.

Цель достигается , что упор выполнен в виде втулки, имеющей возможность осевого перемещения вдоль Вала, и механи.зма фиксации втулки на валу, а привод возвратно-поступательного перемещения штанги выполнен с механизмом, имеющим возможность

25 взаимодействия с втулкой и связанным с гидроцилиндром.

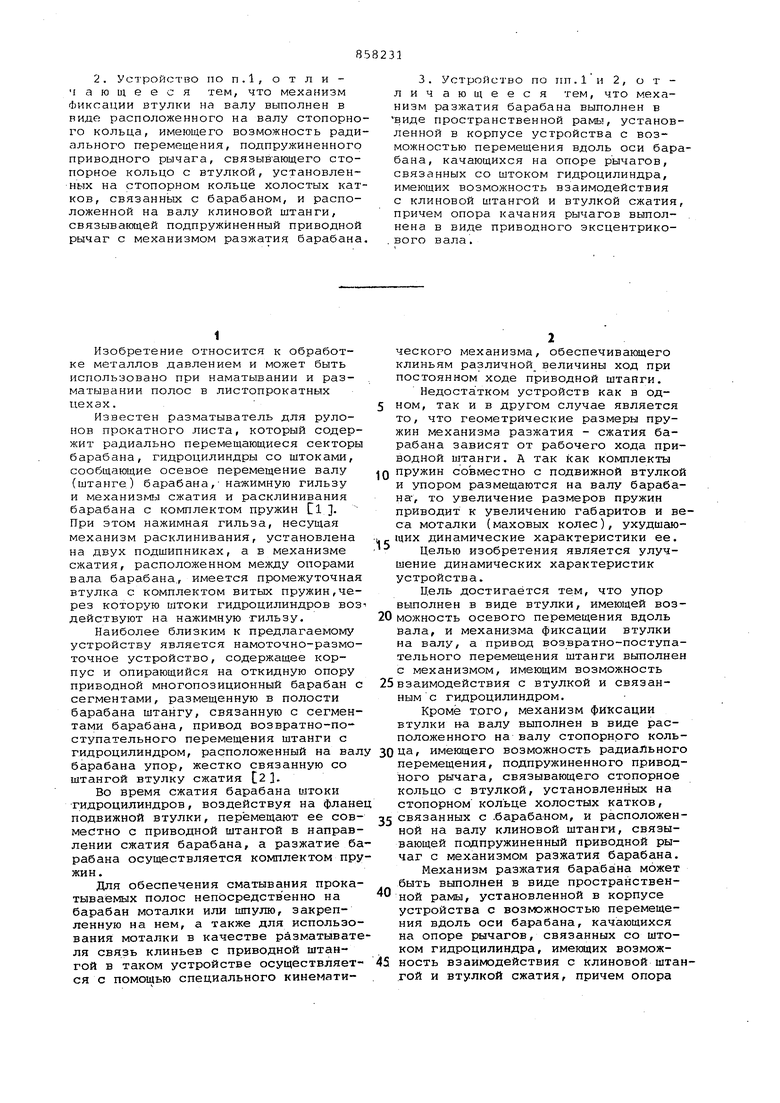

Кроме того, механизм фиксации втулки н-а валу выполнен в виде расположенного на валу стопорного коль0 Ца, имеющего возможность радиального перемещения, подпружиненного приводного рычага, связывающего стопорное кольцо с втулкой, установленных на стопорном кольце холостых катков,

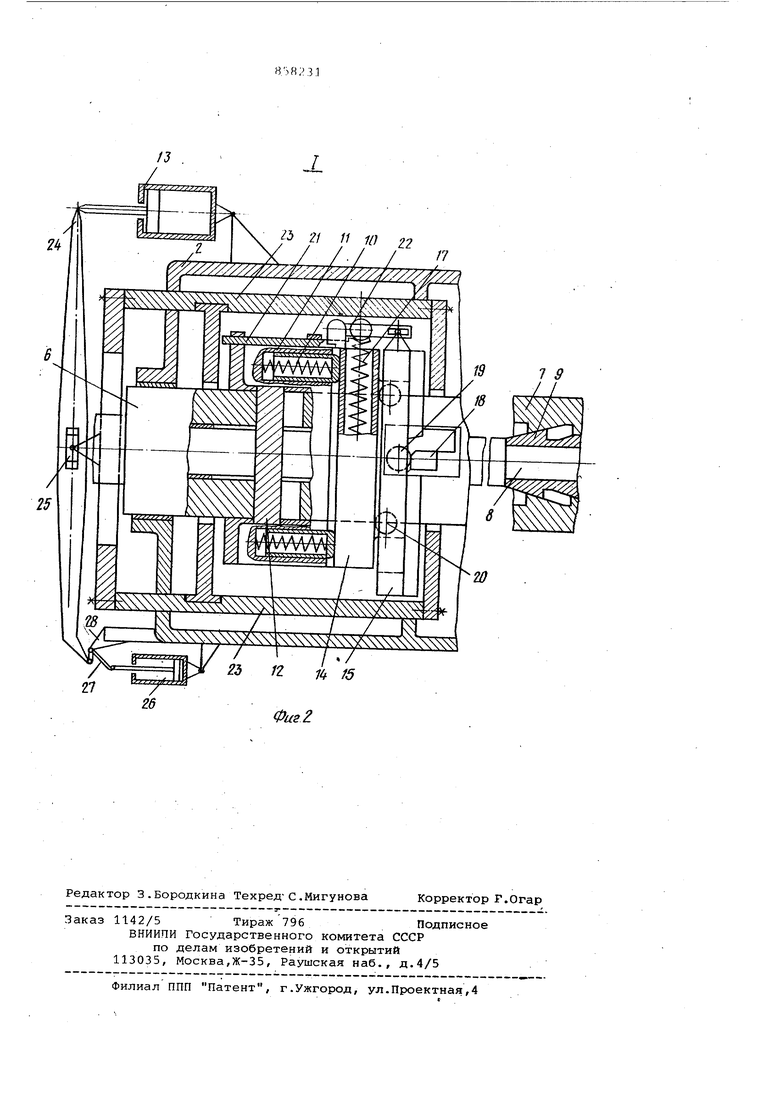

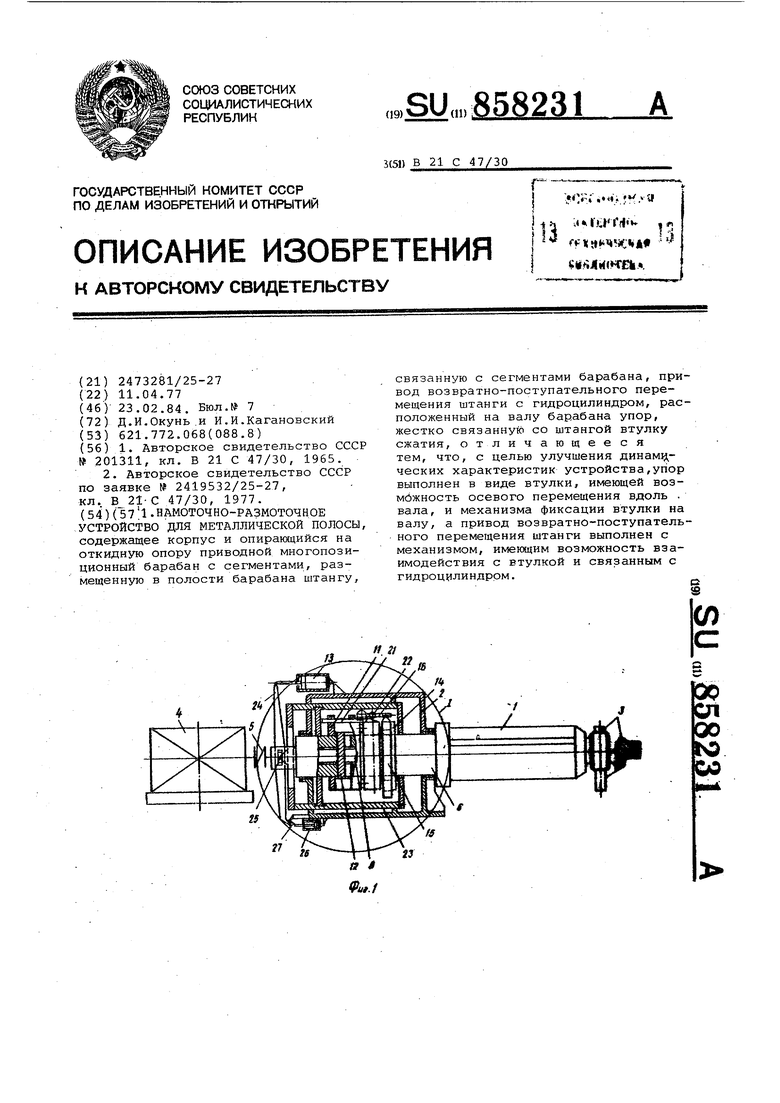

5 связанных с .барабаном, и расположенной на валу клиновой штанги, связывающей подпружиненный приводной рычаг с механизмом разжатия барабана. Механизм разжатия 6apa6aiHa может быть выполнен в виде пространственной рамы, установленной в корпусе устройства с возможностью перемещения вдоль оси барабана, качающихся на опоре рычагов, связанных со штоком гидроцилиндра, имеющих возможность взаимодействия с клиновой штангой и втулкой сжатия, причем опора качания рычагов выполнена в виде пр водного эксцентрикового вала. На фиг.1 схематично изрбражено н моточно-размоточное устро1йство; на фиг.2 - узел I на фиг.1. Намоточно-размоточноё устройство для металлической полосы содержит трехпозиционный барабан 1, установленный на подшипниках в корпусе 2 и дополнительно опирающийся на откидн опору 3. Во вращение барабан 1 приводится электроприводом 4 через сое динительную муфту 5. Барабан 1 состоит из вала б и се ментов 7. Последние взаимосвязаны со ;штангой 8, размещенной в полости вала 6, через свободно установленные на ней клинья 9. Концентрично валу б установлены комплекты пружин 10 сжатия, один ко нец которых взаимодействует -с упором на валу б, а другой - с втулкой 11, которая, в свою очередь, чекой 12 связана со штангой 8. Перемещение втулки 11 вдЬль вала б (совместно со штангой 8) осуществляется с помощью силового гидроцилиндра 13 привода перемещения. Упор на валу 6 выполнен в виде втулки 14, установленной на нем с возможностью продольного перемещения и снабженной механизмом ее фикса циина этом валу. Механизм фиксации втулки 14 выполнен в виде стопорного кольца 15, установленного с возможностью перемещения поперек вала б. Кольцо 15 с помощью приводного рыча га 16 кинематически связано с втулкой 14. Вцилиндрических расточках последней располагаются и крепятся одним концом пружины 17 растяжения. Другим концом эти пружины крепятся к рычагу 16. Кольцо 15 может взаимо действовать с валом б через прикрепленные к нему упорные планки 18 хо лостыми катками 19, ас втулкой 14 холостыми катками 20. Перемещение кольца 15 из положения стопорения осуществляется клино вой штангой 21, которая в процессе работы взаимодействует с роликом 22 закрепленным на рычаге 16. Приведенный на фиг. 2 вариант кон струкции механизма фиксации втулки 14 является наиболее оптимальным, но не единственным. Механизм фиксации также может быть выполнен в виде стопорного кольца с диаметрально размещенными нар жными пальцами, взаимодействующими с рабочими поверхностями пазов подпружиненной приводной вилки, установленной на валу с возможностью продольного перемещения вдоль него. При этом ось этих пазов составляет соответствующий угол с осью вала ба рабана. Изменение положения штанги 21 (выведение кольца 15 из положения стопорения) обеспечивается воздействием на нее пространственной рамы 23, установленной в корпусе 2 с возможностью перемещения вдоль оси барабана 1. Перемещение рамы 23 вдоль оси барабана 1 производится качающимися рычагами 24, которые связаны шарнирно с этой рамой через ползун 25 и со штоком гидроцилиндра 13. Для обеспечения гарантированного зазора между рамой 23 и втулкой 14 необходимого для работы после перемещения этой втулки в направлении, соответствующем разжатию барабана 1, опоры качания рычагов 24 выполнены в виде приводного от гидроцилиндра 26 эксцентрикового вала 27, расположенного в опорах 28 корпуса 2 моталки. Другим вариантом выполнения элемента, взаимодействующего с втулкой 14 в направлении, соответствукхцем разжатию барабана 1, могут быть гидравлические цилиндры, установленные параллельно оси барабана 1, взаимодействующие штоками с втулкой 14 и связанные соответствующей системой управления с гидроцилиндром 13. Намоточно-размоточноё устройство работает следующим образом. После прокатки очередного рулона и остановки электропривода 4 производится снятие рулона (шпули) с предварительно сжатого барабана 1. Сжатие последнего осуществляется следующим образом. Соответствующим включением золотников, осуществляющих одновременную подачу жидкости к гидроцилиндру ГЗ и гидроцилиндру 26 поворота вала 27, начинается перемещение рамы 23 с проворотом этого вала в опорах 28. Вал 27 совершает поворот на. , занимая положение, соответствующее положению всех дёт.ашей сжатого барабана 1. Это положение вала 27 также соответствует процессу разжатия барабана 1, включая мо мент фиксации втулки 14. Далее в своем /тродольном перемещении рама 23 в начале выбирает гарантированный зазор, а затем начинает перемещать штангу 21 механизма фиксации. Клиновая поверхность штангч 21, вступая в контакт с роликом 22 рычага 16 и преодолевая сопротивление пружин 17, перемещает рычаг 16, а вместе с ним и кольцо 15 в направлении его расстопорения. При этом, как только катки 19 кольца 15 попадают на наклонные поверхности планок 18, нарушается силовая цепь, по которой усилия давления наматываемого металла на подвижные элементы барабана 1 (сегменты 7, клинья 9, штанга 8 и т.д.) замыкаются на валу 6 барабана 1.

При дальнейшем движении рамы 23 катки 19 кольца 15 выходят из взаимодействия с планками 18, обеспечивая тем самым беспрепятственное совместное перемещение втулки 11 и втулки 14 вдоль оси вала 6 барабана 1.

В конце хода штанги 21 механизма фиксации рама 23 упирается в торец втулки 11 и, преодолевая усилия сопротивления, приложенные к клиньям 9 и штанге 8, начинает перемещать втулку 11 (совместно с втулкой 14) и связанную с ней чЪкой 12 штангу 8 в на правлении сжатия барабана 1. С момента начала движения втулки 11 рама 23 совершает ход, равный рабочему ходу штанги 8.

Для разжатия барабана на промежуточный или конечный диаметр шток гидроцилиндра 13 через качагациеся рычаги 24 перемещает раму 23 в направлении перемещения штанги 8, соответствующем разжатию барабана 1.

При этом рама 23, воздействуя на торец втулки 14,совместно перемещает ее с втулкой 11 (штангой 8). В результате этого происходит разжатие барабана 1. Совместно с втулкой 14 катки 19 кольца 15 перекатываются последовательно по поверхности паза, выполненного на валу б барабана 1, а затем по планкам 18. Прижатие катков 19 к указанным поверхностям осуществляется пружинами 17 через рычаг 16., Перемещение вышеперечисленных деталей и узлов происходит до момента упора чеки 12 штанги 8 в вал б барабана 1 и поршня гидроцилиндра 13 привода перемещения в ее крышку.

Кольцо 15 под действием пружин 17 смещается поперек продольной оси вала 1, взаимодействуя с втулкой 14j Катками 20, в положение, соответствующее стопорению втулок 11 и 14 (взаимодействие катков 19 с планкой 18). При этом силовые пружины 10 сжимаются больше усилия их предварительной затяжки, так чтомежду катками 19 и планкой 18 образуется гарантированный зазор, обеспечивающий беспрепятственное смещение кольца 15 поперек вала 6 в крайнее положение. Этим самым обеспечивается гарантированная фиксация втулки 14 на валу б.

После того, как поршень гидроцилиндра 13 упрется в крышку, через систему управления осуществляется проворот валас 7 в опорах 2В, который обеспечивает получение гарантированного зазора между торцами втулки 14, штанги 21 и рамой 23-.

При этом катки 19 вступают.в контакт с планкой 5.8 и усилия предварительно сжатых пружин 10 замыкаются на валу 6 по силовой линии (планка 18 вала б - катки 19 - корпус кольца 15 - катки 20 - корпус кольца 15 силовые пружины 10 - втулки 11 чека 12 - вал б).

При .осуществлении процесса наматывания (сматывания) полосы на барабан или шпулю, надетую на него, барабан 1 удерживается от складывания усилиями комплектов пружин сжатия.

В дальнейшем все операции по сжатию и разжатию барабана повторяются по необходимости, диктуемой технологическим процессом прокатки на конкретном стане.

Ожидаемый экономический эффект от использования предлагаемого устройства заключается в уменьшении его габаритов и веса. Уменьшение веса барабана за счет уменьшения количества и размеров комплектов пружин сжатия, длины вала барабана и приводной штанги позволяет снизить маховые массы его, а следовательно, улучшить динамическую характеристику намоточно-размоточного устройства. Это, в свою очередь, позволяет стабилизировать процесс прокатки полосы и улучшить качество готового проката.

Фиг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ | 0 |

|

SU201311A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2419532C2 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-02-23—Публикация

1977-04-11—Подача