Изобретение относится к технике сыродельной промышленности, а именно к аппаратам для чеддеризации сырной массы, и может найти применение при производстве сыров типа Чеддер.

Известны аппараты для чеддеризации сырной массы, содержащие башню для сплавления сырных зерен, отборники сыворотки и расположенный под башней транспортер с ножами, укрепленными на раме, жестко связанной с транспортером.

Предлагаемый аппарат позволяет на протяжении всего процесса чеддеризации по мере нарастания кислотности осуш,ествить последовательное многократное растекание сырной массы под собственным весом во взаимно перпендикулярных направлениях и улучшить таким путем условия чеддеризации.

Это преимущество достигается тем, что аппарат снабжен дополнительным наклонным транспортером с системой перегородок, разделяющих его на секции для сырной массы, при этом башня образована двумя вертикальными параллельными стенками и двумя наклонными стенками, образующими в нижней части бащни наибольшее ее основание.

Целесообразно днище башни выполнить в виде гильотинного ножа, связанного с силовыми цилиндрами. Кроме того, рекомендуется наклонные стенки башни выполнить изнутри

гофрированными, а снаружи - с продольными ребрами, имеющими перфорацию, что позволит предотвратить засорение отборников сыворотки сырной массой и наиболее полно

удалить сыворотку.

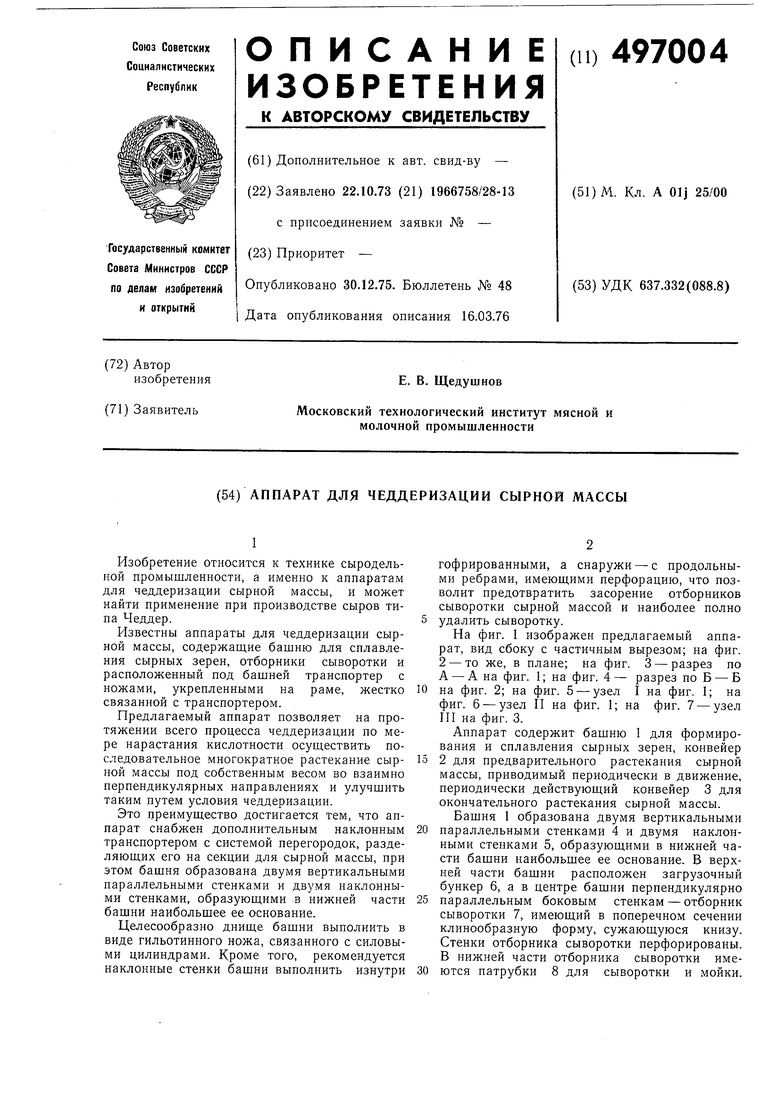

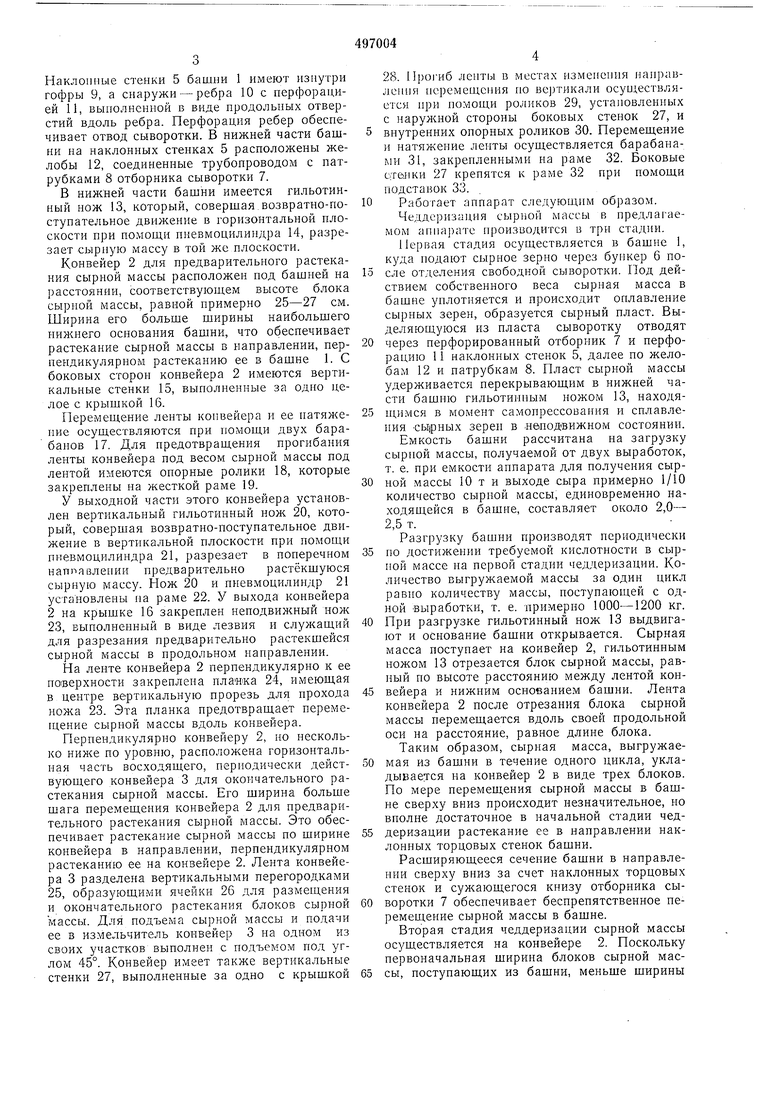

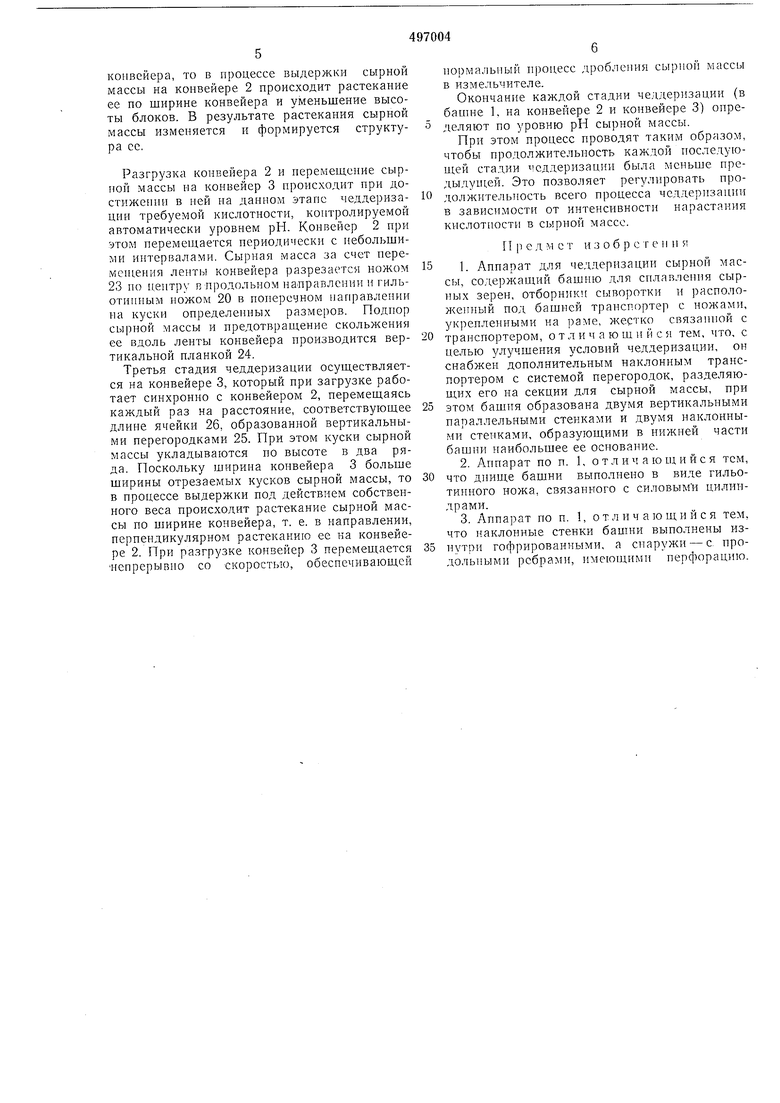

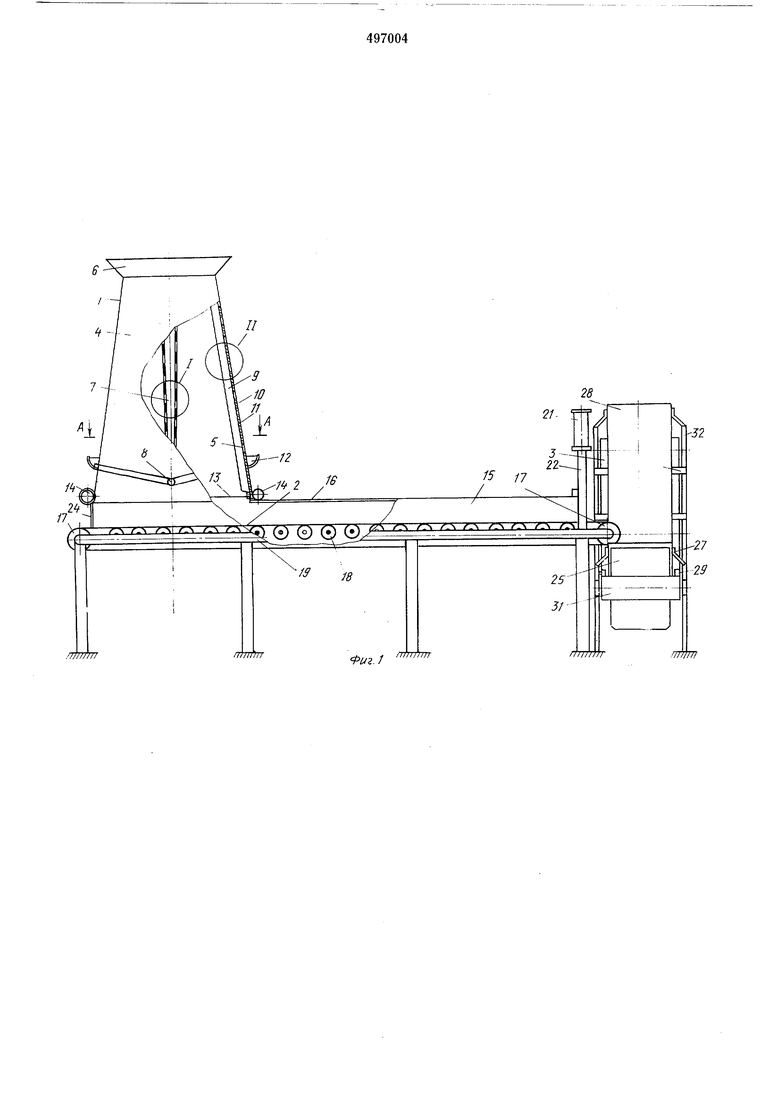

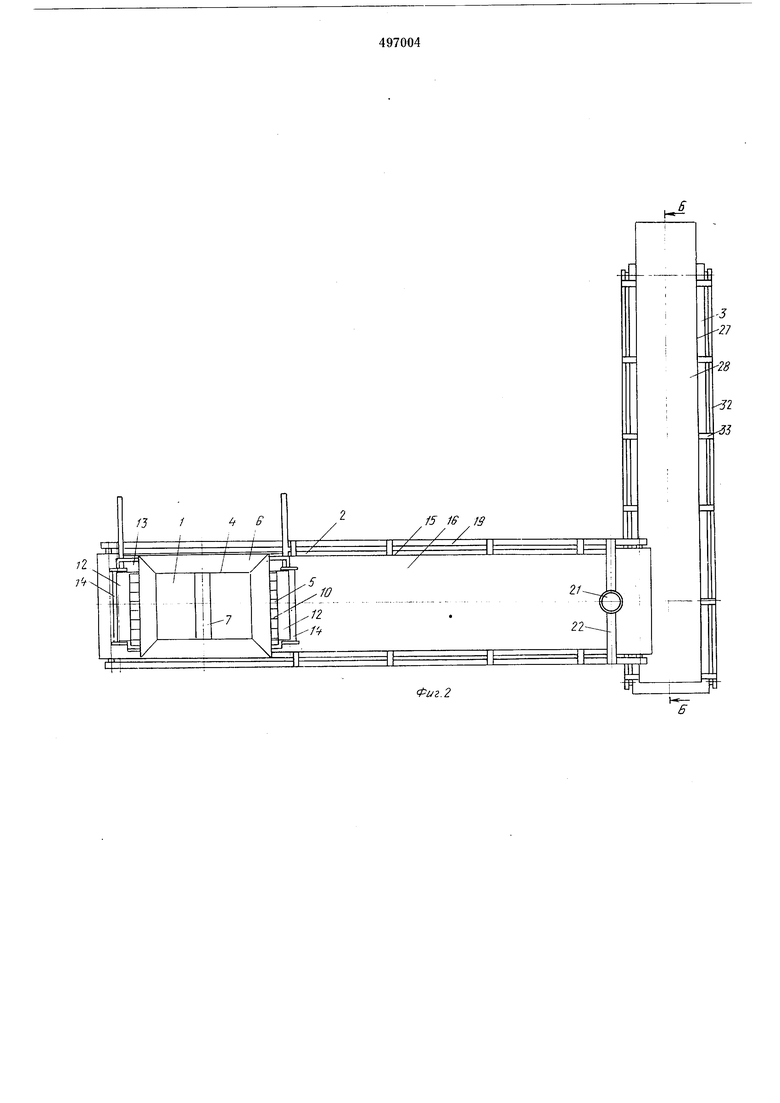

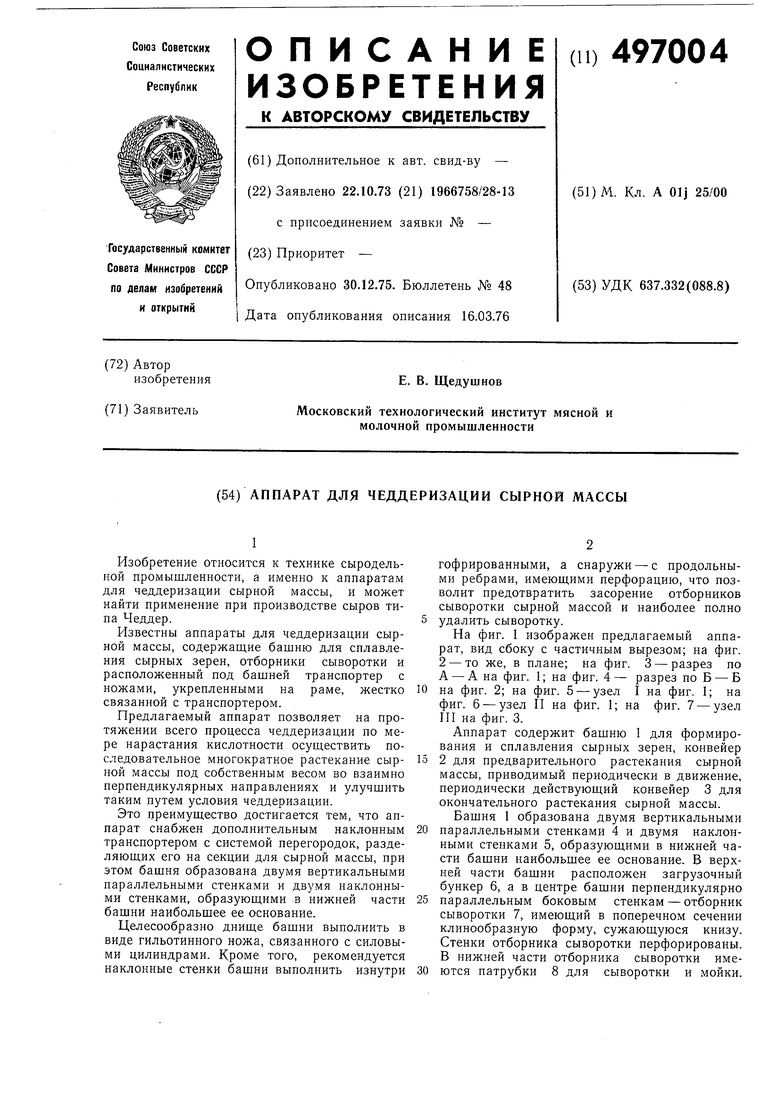

На фиг. 1 изображен предлагаемый аппарат, вид сбоку с частичным вырезом; на фиг. 2 - то же, в плане; на фиг. 3 - разрез по А - А на фиг. 1; на фиг. 4- разрез по Б - Б

на фиг. 2; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - узел П на фиг. 1; на фиг. 7 - узел III на фиг. 3.

Аппарат содержит бащню 1 для формирования и сплавления сырных зерен, конвейер

2 для предварительного растекания сырной

массы, приводимый периодически в движение,

периодически действующий конвейер 3 для

окончательного растекания сырной массы.

Башня 1 образована двумя вертикальными

параллельными стенками 4 и двумя наклонными стенками 5, образующими в нижней части башни наибольшее ее основание. В верхней части башни расположен загрузочный бункер 6, а в центре башни перпендикулярно

параллельным боковым стенкам - отборник сыворотки 7, имеющий в поперечном сечении клинообразную форму, сужающуюся книзу. Стенки отборника сыворотки перфорированы. В нижней части отборника сыворотки имеются патрубки 8 для сыворотки и мойки.

Наклонные стенки 5 башни 1 имеют изнутри гофры 9, а снаружи - ребра 10 с иерфорацией 11, выполненной в виде продольных отверстий вдоль ребра. Перфорация ребер обесиечивает отвод сыворотки. В нижней части башни на наклонных стенках 5 расположены желобы 12, соединенные трубопроводом с патрубками 8 отборника сыворотки 7.

В нижней части башни имеется гильотинный нож 13, который, совершая.возвратно-поступательное движение в горизонтальной плоскости при помош,и пневмоцилиндра 14, разрезает сырную массу в той же плоскости.

Конвейер 2 для предварительного растекания сырной массы расположен под башней на расстоянии, соответствующем высоте блока сырной массы, равной примерно 25-27 см. Ширина его больше ширины наибольшего нижнего основания башни, что обеспечивает растекание сырной массы в направлении, перпендикулярном растеканию ее в башне 1. С боковых сторон конвейера 2 имеются вертикальные стенки 15, выполненные за одно целое с крышкой 16.

Перемешение ленты конвейера и ее натяжение осуществляются при помощи двух барабанов 17. Для предотвращения прогибания ленты конвейера под весом сырной массы под лентой имеются опорные ролики 18, которые закреплены на жесткой раме 19.

У выходной части этого конвейера установлен вертикальный гильотинный нож 20, который, совершая возвратно-поступательное движение в вертикальной плоскости при помощи пттевмоцилиндра 21, разрезает в поперечном наплавлении предварительно растёкшуюся сырную массу. Нож 20 и пневмоцилиндр 21 установлены на раме 22. У выхода конвейера 2 на крышке 16 закреплен неподвижный нож 23, выполненный в виде лезвия и служащий для разрезания предварительно растекшейся сырной массы в продольном направлении.

На ленте конвейера 2 перпендикулярно к ее поверхности закреплена плаика 24, имеющая в центре вертикальную прорезь для прохода ножа 23. Эта планка предотвращает перемещение сырной массы вдоль конвейера.

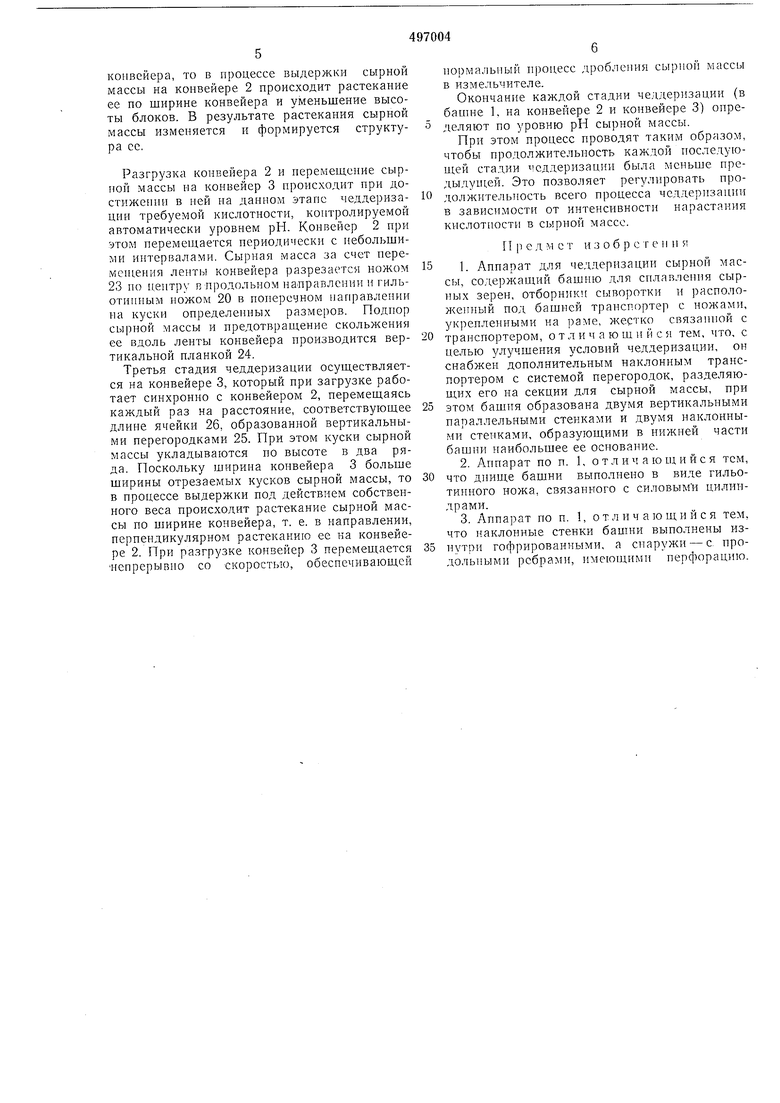

Перпендикулярно конвейеру 2, но несколько ниже по уровню, расположена горизонтальная часть восходящего, периодически действующего конвейера 3 для окончательного растекания сырной массы. Его ширина больще шага перемещения конвейера 2 для предварительного растекания сырной массы. Это обеспечивает растекание сырной массы по щирине конвейера в направлении, перпендикулярном растеканию ее на конвейере 2. Лента конвейера 3 разделена вертикальными перегородками 25, образующими ячейки 26 для размещения и окончательного растекания блоков сырной массы. Для подъема сырной массы и подачи ее в измельчитель конвейер 3 на одном из своих участков выполнен с подъемом под углом 45°. Конвейер имеет также вертикальные стенки 27, выполненные за одно с крышкой

28. ленты в местах изменения нан)авлення перемещения по ве ггикалн осуп ествляется при помощи роликов 29, установленных с наружной стороны боковых стенок 27, и 5 внутренних опорных роликов 30. Перемещение и натяжение леиты осуществляется барабанами 31, закрепленными на раме 32. Боковые станки 27 крепятся к раме 32 при помощи подставок 33. 10 Работает аппарат следующим образом.

Чеддеризацня сырной массы в предлагаемом аппарате производится в три стадии.

Первая стадия осуществляется в башне 1, куда подают сырное зерно через бункер 6 по15 еле отделения свободной сыворотки. Под действием собственного веса сырная масса в бащне уплотняется и происходит оплавление сырных зерен, образуется сырный пласт. Выделяющуюся из пласта сыворотку отводят 20 через перфорированный отборник 7 и перфорацию 11 наклонных стенок 5, далее по желобам 12 и патрубкам 8. Пласт сырной массы удерживается перекрывающим в нижней частн башню гильотинным ножом 13, находя25 поимся в момент самопрессования и сплавления сырных зерен в нвподвижном состоянии. Емкость башни рассчитана на загрузку сырной массы, получаемой от двух выработок, т. е. при емкости аппарата для получения сыр0 ной массы 10 т и выходе сыра примерно 1/10 количество сырной массы, единовременно находящейся в бащне, составляет около 2,0- 2,5 т.

Разгрузку бащни производят периодически 35 по достижепии требуемой кислотности в сырной массе на первой стадии чеддеризации. Количество выгружаемой массы за один цикл равно количеству массы, поступающей с одной выработки, т. е. примерно 1000-1200 кг. 0 При разгрузке гильотинный нож 13 выдвигают и основание бащни открывается. Сырная масса поступает на конвейер 2, гильотинным ножом 13 отрезается блок сырной массы, равный но высоте расстоянию между лентой кон5 вейера и нижним основанием башни. Лента конвейера 2 после отрезания блока сырной массы перемещается вдоль своей продольной оси на расстояние, равное длине блока.

Таким образом, сырная масса, выгружае0 мая из башни в течение одного цикла, укладывается па конвейер 2 в виде трех блоков. По мере перемещения сырной массы в бащне сверху вниз происходит незначительное, но вполне достаточное в начальной стадии чед5 деризации растекание ее в направлении наклонных торцовых стенок бащни.

Расширяющееся сечение башни в направлении сверху вниз за счет наклонных торцовых стенок и сужающегося книзу отборника сы0 воротки 7 обеспечивает беснрепятственное перемещение сырной массы в бащне.

Вторая стадия чеддеризации сырной массы

осуществляется на конвейере 2. Поскольку

первоначальная ширина блоков сырной массы, поступающих из башни, меньше ширины

конвейере, то в процессе выдержки сырной массы на конвейере 2 происходит растекание ее по ширине конвейера и уменьшение высоты блоков. В результате растекания сырной массы изменяется и формируется структура ее.

Разгрузка конвейера 2 и перемеш;ение сырной массы на конвейер 3 происходит при достижении в ней на данном этапе чедде)изацни требуемой кислотности, контролируемой автоматически уровнем рН. Конвейер 2 при утом перемеп 1ается периодически с небольшими интервалами. Сырная масса за счет перемен1,ения ленты конвейера разрезается ножом 23 но п,ентру в продольном направлении и гильотинным ножом 20 в поперечном направлении па кускп определенных размеров. Подпор сырной массы и предотвращение скольжения ее вдоль ленты конвейера нроизводится вертикальной планкой 24.

Третья стадия чеддеризации осуш,ествляется на конвейере 3, который при загрузке работает синхронно с конвейером 2, перемеш,аясь каждый раз на расстояние, соответствующее длине ячейки 26, образованной вертикальными перегородками 25. При этом куски сырной массы укладываются по высоте в два ряда. Поскольку ширина конвейера 3 больше ширины отрезаемых кусков сырной массы, то в процессе выдержки под действием собственного веса происходит растекание сырной массы по ширине конвейера, т. е. в направлении, перпендикулярном растеканию ее на конвейере 2. При разгрузке конвейер 3 перемещается непрерывно со скоростью, обеспечивающей

нормальный процесс дробления сырной массы в измельчителе.

Окончание каждой стадии чеддеризации (в башне 1, на конвейере 2 и конвейере 3) опре5 деляют по уровню рН сырной массы.

При этом процесс проводят таким образом, чтобы продолжительность каждой последующей стадии еддеризацни была меньше предыдущей. Это позволяет регулировать продолжительность всего процесса чеддернзации в зависимости от интенсивности нарастания кислотности в сырной массе.

Г1 1 е д м е т и з обр с г е н и я

5 1. Аппарат для чеддеризации сырной лчассы, содержащий башню для сплавлеппя сырных зереп, отборники сыворотки и расположенный под башней транспортер с ножами, укрепленными на раме, жестко связаппой с

0 трапспортером, отличаюшийся тем, что, с целью улучшения условий чеддеризации, он снабжен дополнительным наклонным транспортером с системой перегородок, разделяющих его на секции для сырной массы, при

5 этом башня образована двумя вертикальными параллельными стенками и двумя наклонными стенками, образующими в нижней части башни наибольшее ее основание.

2.Аппарат по п. 1, о т л ич а ю ni и йс я тем, 0 что днище башни выполпепо в виде гильотинного ножа, связанного с силовыми цилиндрами.

3.Аппарат по п. 1, отличающийся тем, что наклонные стенки башни выполнены изнутри гофрированными, а снаружи - с. продольными ребрами, имеющими перфорацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для чеддеризации сырной массы | 1981 |

|

SU980664A1 |

| СЫРНАЯ ВАННА | 1991 |

|

RU2027351C1 |

| Аппарат для выработки сырного зерна | 1976 |

|

SU644419A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЫРОВ | 2002 |

|

RU2219763C2 |

| Аппарат для выработки сырного зерна | 1981 |

|

SU1049015A1 |

| Сыроизготовитель | 1984 |

|

SU1159524A1 |

| АППАРАТ ДЛЯ ДРЕНАЖА СЫРНОГО СГУСТКА С ВЕРТИКАЛЬНОЙ ДРЕНАЖНОЙ КОЛОННОЙ, УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЫРА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2010 |

|

RU2496308C2 |

| Аппарат для выработки сырного зерна | 1984 |

|

SU1261592A1 |

| ВАННА СЫРОДЕЛЬНАЯ | 2023 |

|

RU2816261C1 |

| СЫРОИЗГОТОВИТЕЛЬ | 1992 |

|

RU2007911C1 |

Авторы

Даты

1975-12-30—Публикация

1973-10-22—Подача