1

Изобретение относится К отрасли кузнечнопрессового машиностроения и используется в холодновысадочных автоматах для отрезки и переноса заготовки из круглого калиброванного материала в точно заданное конечное положение.

Известны механизмы реза автоматов холодной объемной штамповки с блоком кулачков, в котором профиль прямого кулачка имеет срезанный профиль, а обратный кулачок служит для переноса отрезанной заготоВКИ, причем пружина прижимает ролик к профилю обратного кулачка на -всем протяжении хода рычага механизма реза. Но пружина для обеопечения нормального орилегания ролика к профилю обратного кул-ачка на всем участке переноса заготовки должна быть достаточно эластичной (иметь большой ход) и достаточно силовой, чтобы преодолеть инерционные усилия на участке движения с наибольшими ускорениями. Конечные положения механизма реза в момент отрезки и в момент переталкивания на позиции штампов-ки могут быть обеспечены только за счет высокой точности изготовления прямого и обратного кулачков, а также смежных с ним узлов. По мере износа указанных элементов увеличиваются зазоры в кинематических парах привода рычага реза и нарушается совпадение конечных положений механизма реза.

С целью обеспечения такого совпадения конечных положений механизма реза предлагают снабжать его дополнительным кулачком, закрепленным на одном валу с прямым и обратными кулачками и двуплечим рычагом, установленным на оси механизма реза, одно плечо которого контактирует с дополнительным кулачком, а другое связано через тягу с рычагами реза.

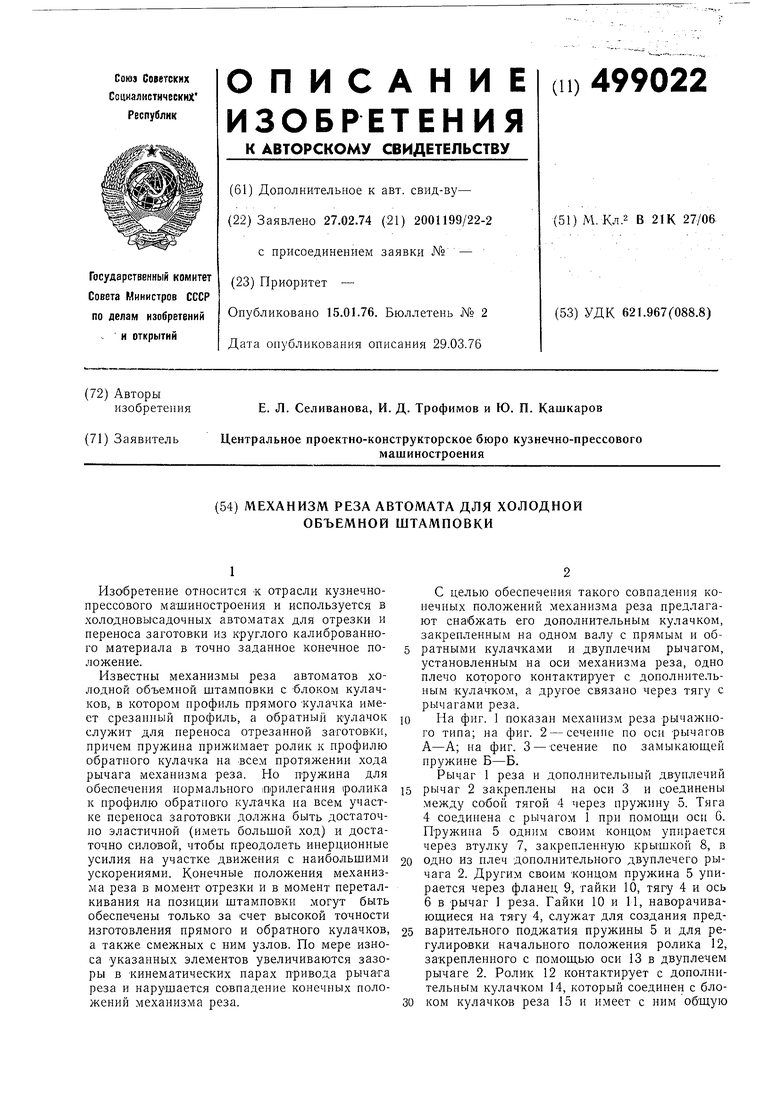

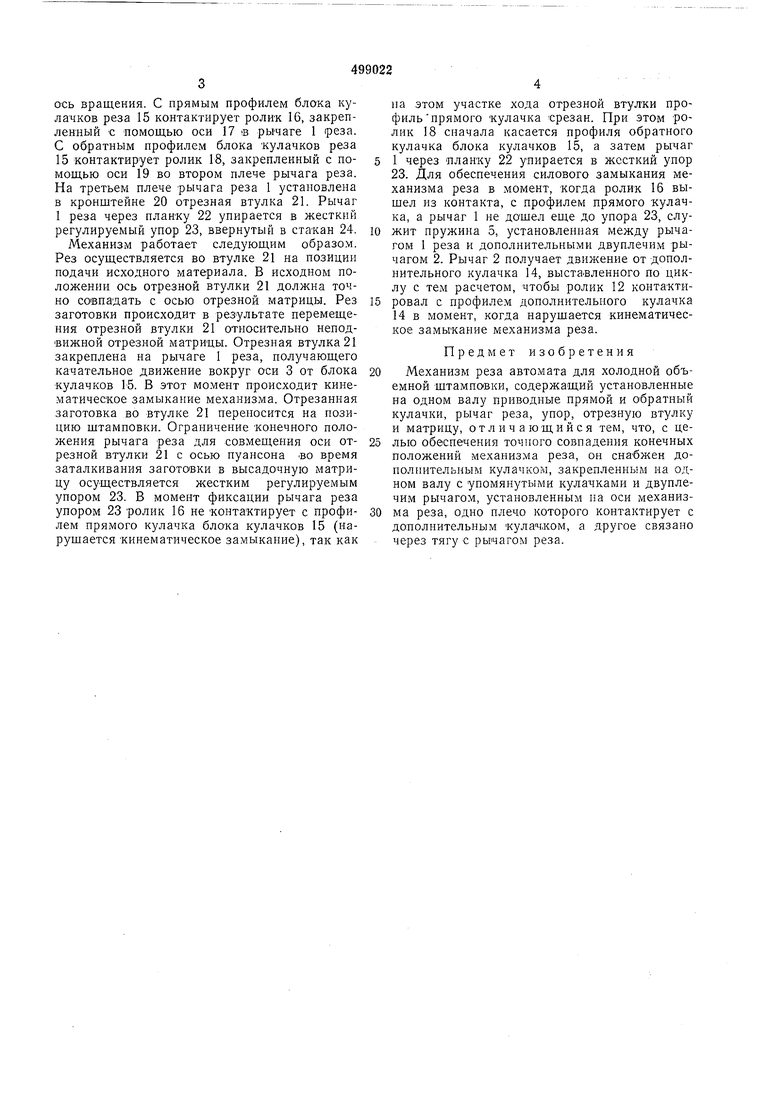

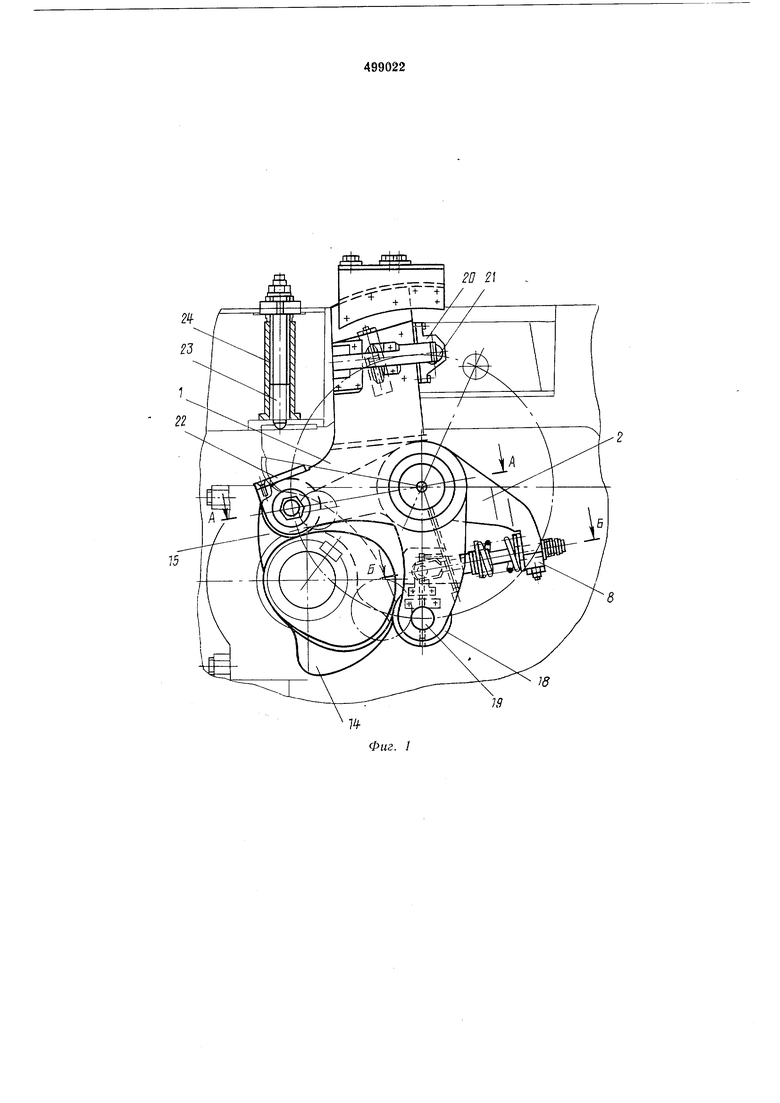

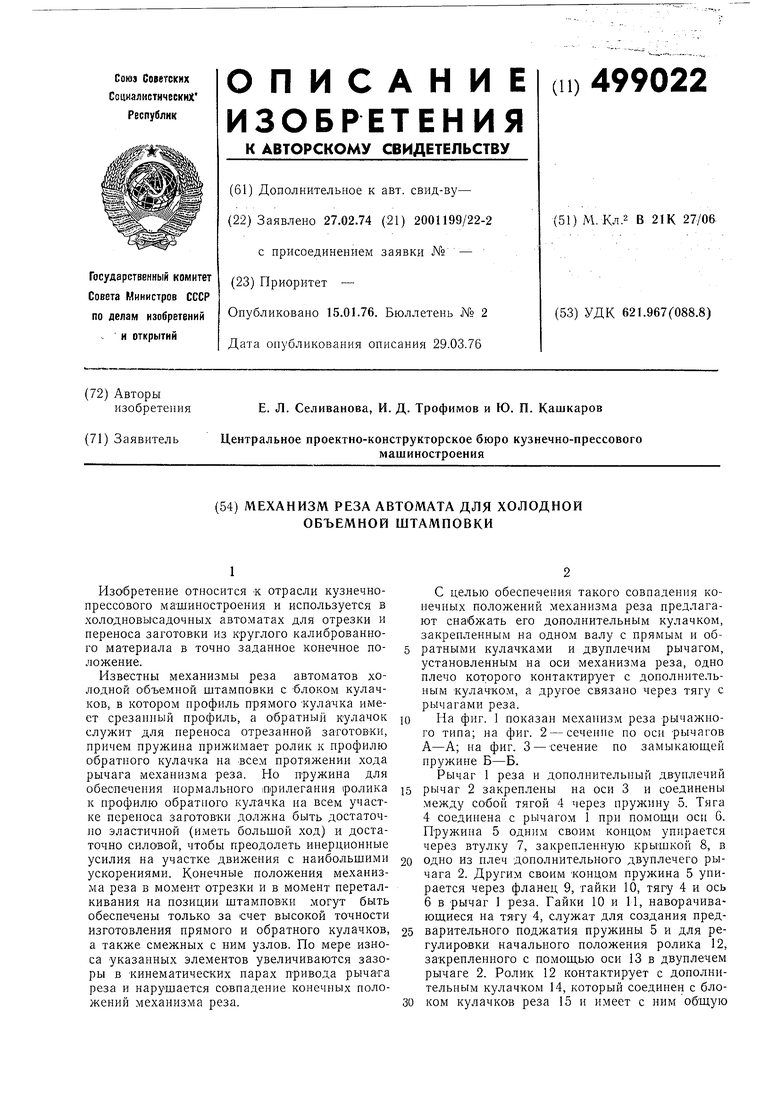

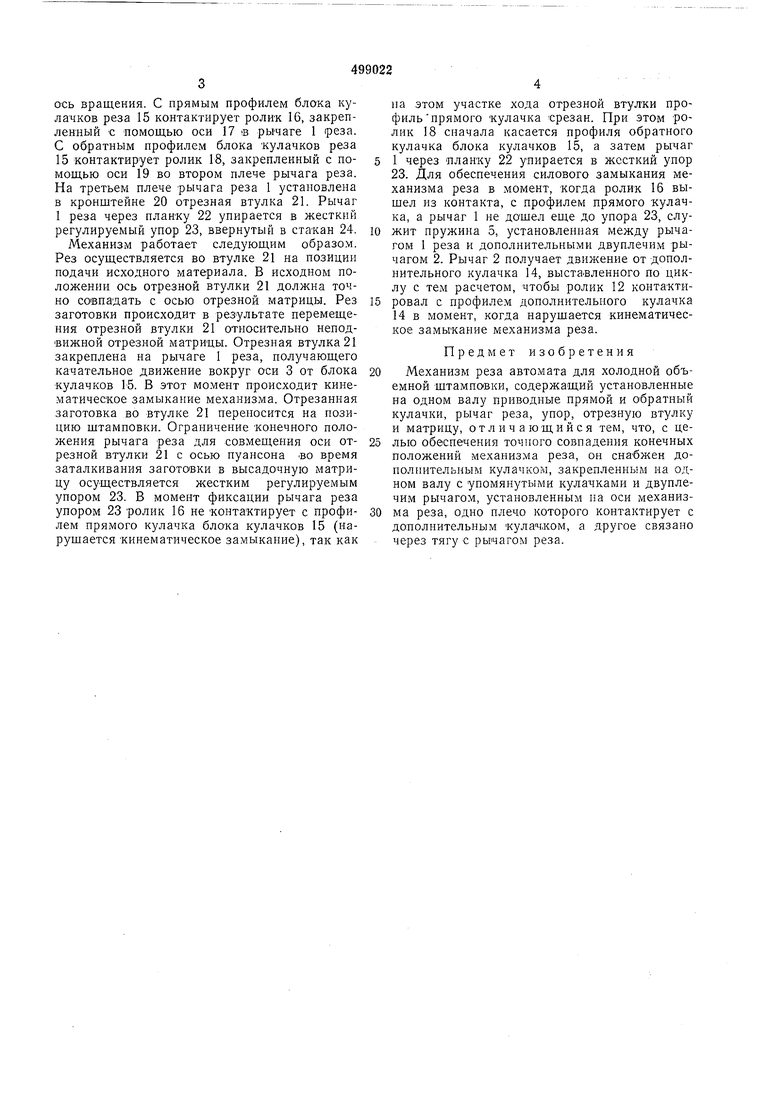

На фиг. 1 показан механизм реза рычажного типа; на фиг. 2 - сечеиие но оси рычагов А-А; на фиг. 3 - сечение по замыкающей пружине Б-Б.

Рычаг 1 реза и дополнительный двунлечий

рычаг 2 закреплеиы на оси 3 и соединены между собой тягой 4 через пружину 5. Тяга 4 соедииена с рычагом 1 при помощи оси 6. Пружипа 5 одним своим концом упирается через втулку 7, закрепленную крышкой 8, в

одно из плеч дополнительного двуплечего рычага 2. Другим своим концом пружина 5 упирается через фланец 9, гайки 10, тягу 4 и ось 6 в рычаг 1 реза. Гайки 10 и 11, наворачивающиеся на тягу 4, служат для создания предварительного поджатия пружины 5 и для регулировки начального положения ролика 12, закрепленного с помощью оси 13 в двуплечем рычаге 2. Ролик 12 контактирует с дополнительным кулачком 14, который соединен с блоком кулачков реза 15 и имеет с иим общую

ось вращения. С прямым профилем блока кулачков реза 15 контактирует ролик 16, закрепленный с помощью оси 17 В рычаге 1 |реза. С обратным профилем блока кулачков реза 15 контактирует ролик 18, закрепленный с помощью оси 19 во втором плече рычага реза. На третьем плече рычага реза 1 установлена в кронштейне 20 отрезная втулка 21. Рычаг 1 реза через планку 22 упирается в жесткий регулируемый упор 23, ввернутый в стакан 24. Механизм работает следующим образом. Рез осуществляется во втулке 21 на позиции подачи исходного материала. В исходном положении ось отрезной втулки 21 должна точно совпадать с осью отрезной матрицы. Рез заготовки происходит в результате перемещения отрезной втулки 21 относительно неподвижной отрезной матрицы. Отрезная втулка 21 закреплена на рычаге 1 реза, получающего карательное движение вокруг оси 3 от блока кулачков 15. В этот момент происходит кинематическое замыкание механизма. Отрезанная заготовка во втулке 21 переносится на позицию штамповки. Ограничение конечного положения рычага реза для совмещения оси отрезной втулки 21 с осью пуансона во время заталкивания заготовки в высадочную матрицу осуществляется жестким регулируемым упором 23. В момент фиксации рычага реза упором 23 ролик 16 не контактирует с профилем прямого кулачка блока кулачков 15 (нарушается кинематическое замыкание), так как

па этом участке хода отрезной втулки профильпрямого кулачка срезан. При этом ролик 18 сначала касается профиля обратного кулачка блока кулачков 15, а затем рычаг 1 через планку 22 упирается в жесткий упор 23. Для обеспечения силового замыкания механизма реза в момент, когда ролик 16 вышел из контакта, с профилем прямого кулачка, а рычаг 1 не дошел еще до упора 23, служит пружина 5, установленная между рычагом 1 реза и дополнительными двуплечим рычагом 2. Рычаг 2 получает движение от дополнительного кулачка 14, выставленного по циклу с тем расчетом, чтобы ролик 12 контактировал с профилем дополнительного кулачка 14 в момент, когда нарушается кинематическое замыкание механизма реза.

Предмет изобретения

Механизм реза автомата для холодной объемной штамповки, содержащий установленные на одном валу приводные прямой и Обратный кулачки, рычаг реза, упор, отрезную втулку и матрицу, отличающийся тем, что, с целью обеспечения точного совпадения конечных положений механизма реза, он снабжен дополнительным кулачком, закрепленным на одном валу с упомянутыми кулачками и двуплечим рычагом, установленным на оси механизма реза, одно плечо которого контактирует с дополнительным кулачком, а другое связано через тягу с рычагом реза.

18

IS

Фиг. 1

Л- пс8ериуглс

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для холодной штамповки роликов | 1979 |

|

SU940990A1 |

| Механизм отрезки заготовок | 1977 |

|

SU774751A1 |

| Механизм отрезки заготовок автомата для объемной штамповки | 1987 |

|

SU1558549A1 |

| Механизм отрезки заготовок | 1982 |

|

SU1169791A1 |

| Устройство для мерной подачи заготовки | 1981 |

|

SU1050865A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Механизм отрезки заготовок | 1980 |

|

SU927405A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| ХОЛОДНОВЫСЛДОЧНЫЙ ДВУХУДАРНЫЙ АВТОМАТ | 1972 |

|

SU352702A1 |

| Устройство для изготовления и расклепки штырей в платах | 1990 |

|

SU1719145A1 |

Авторы

Даты

1976-01-15—Публикация

1974-02-27—Подача