Изобретение относится к кузнечно- прессовому оборудованию и может быть использовано в автоматах для объемной штамповки.

Цель изобретения - повышение качества изделия за счет увеличения скорости реза.

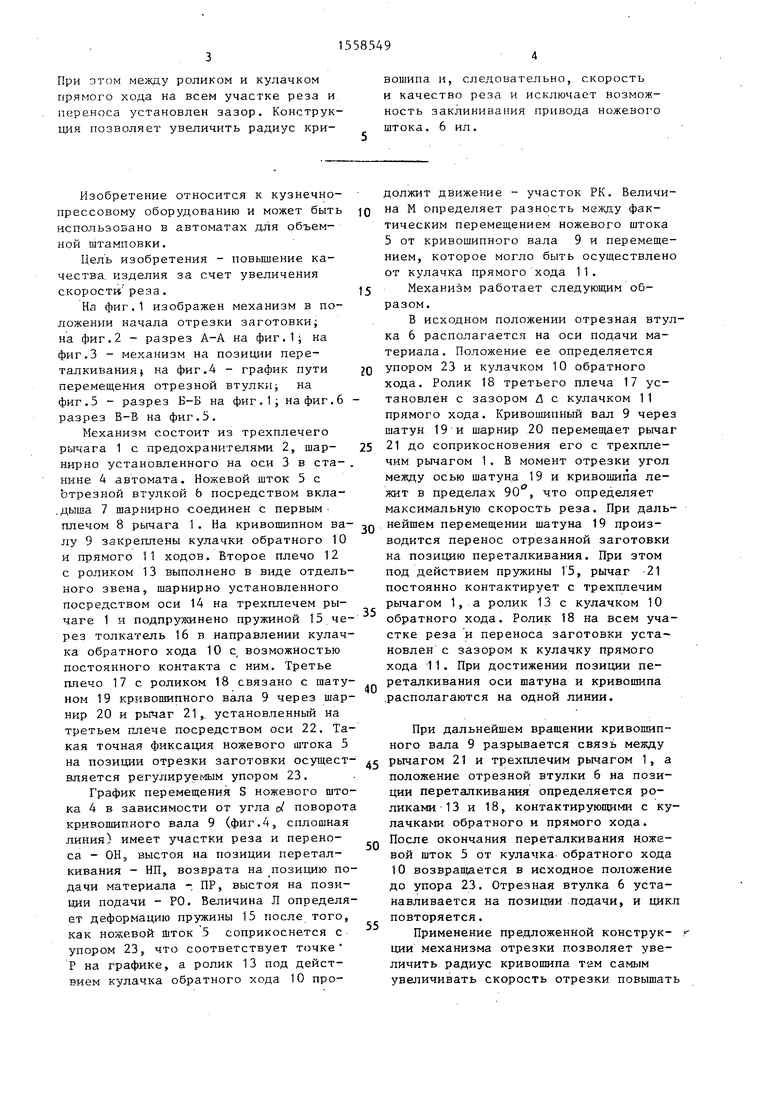

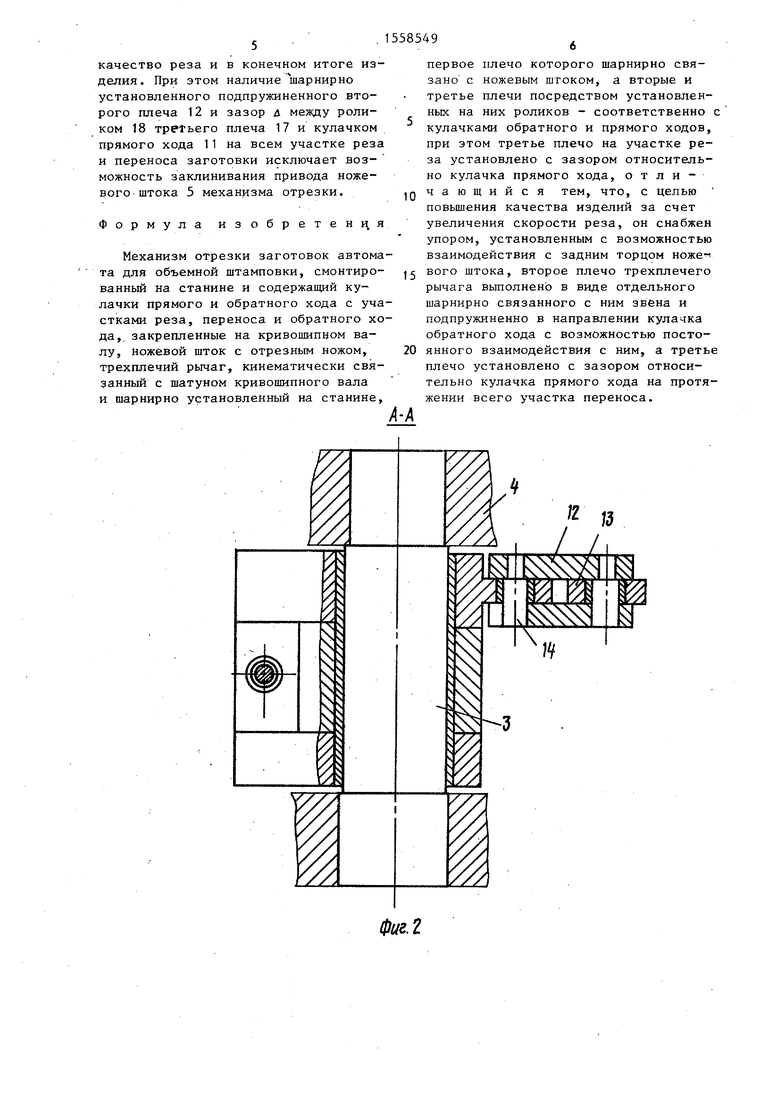

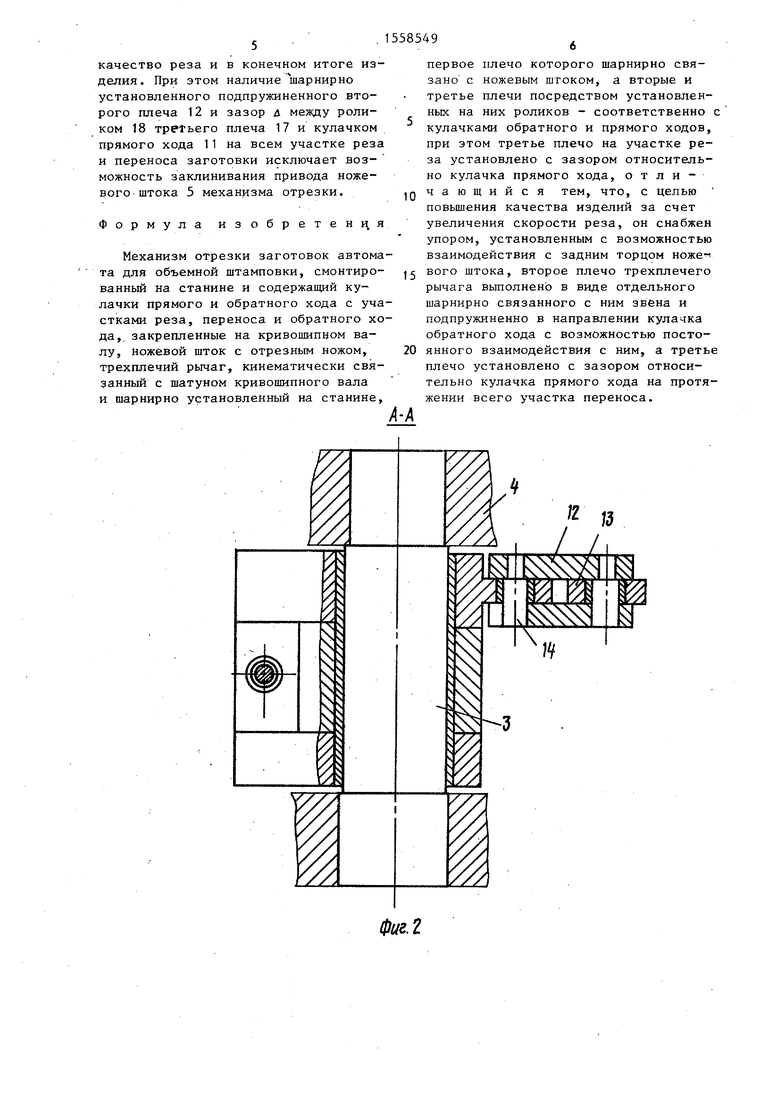

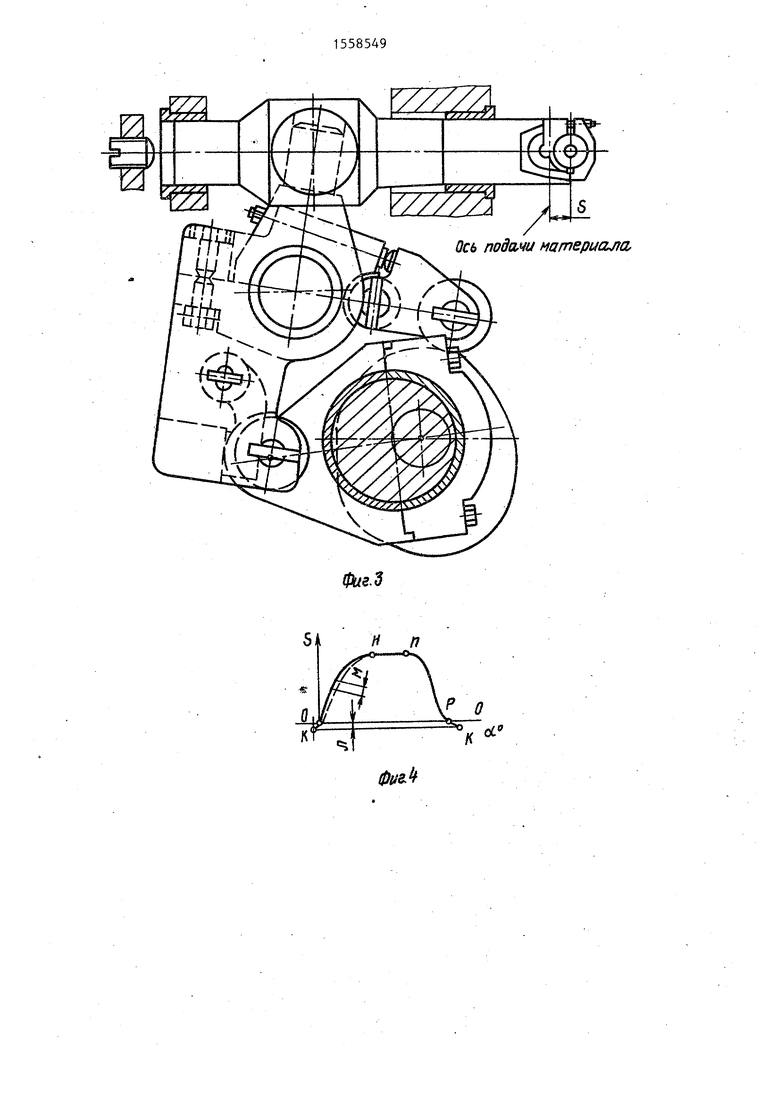

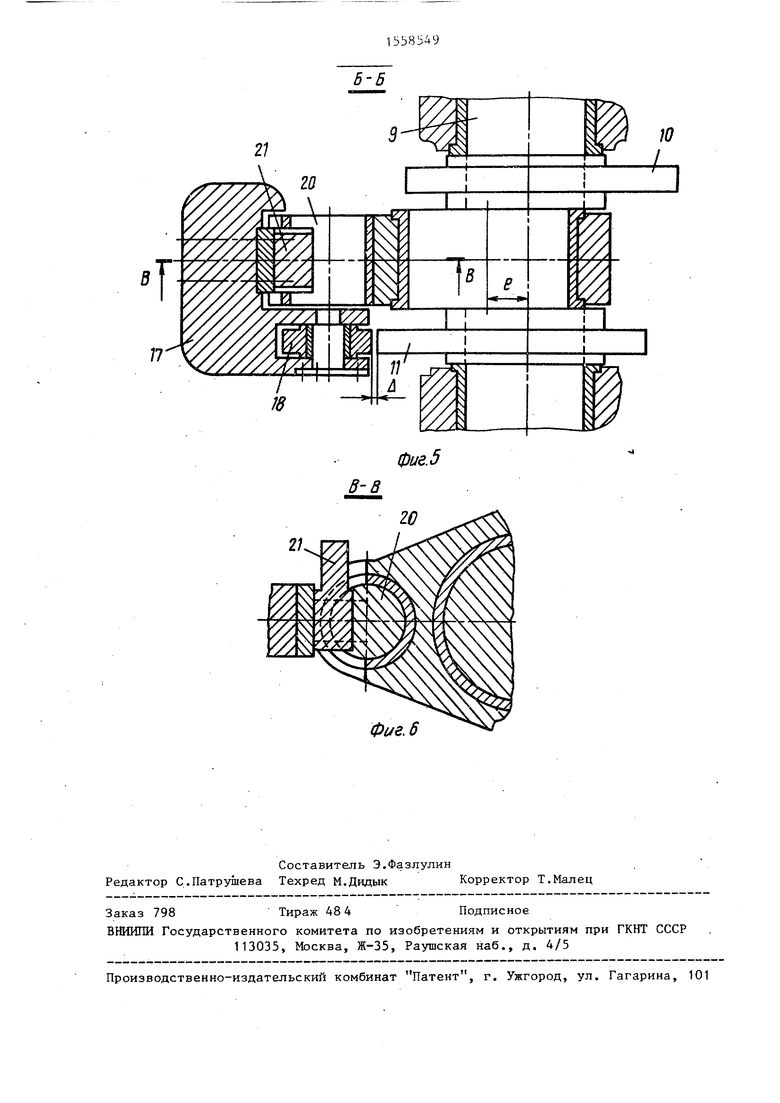

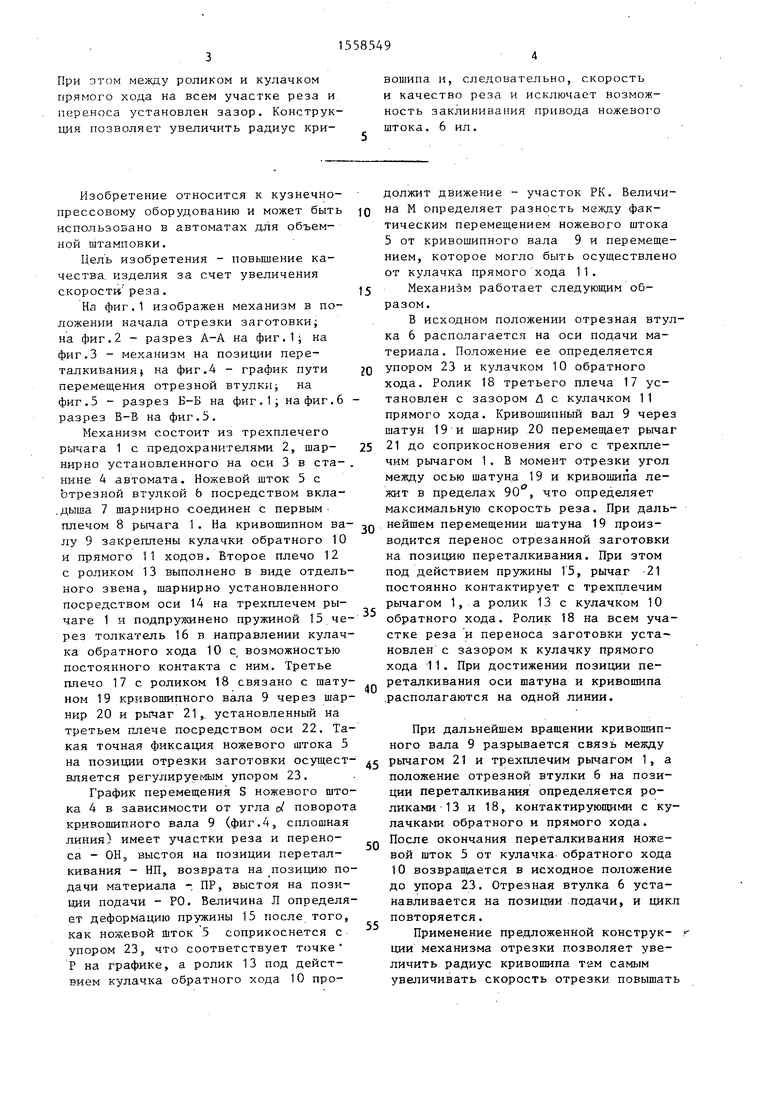

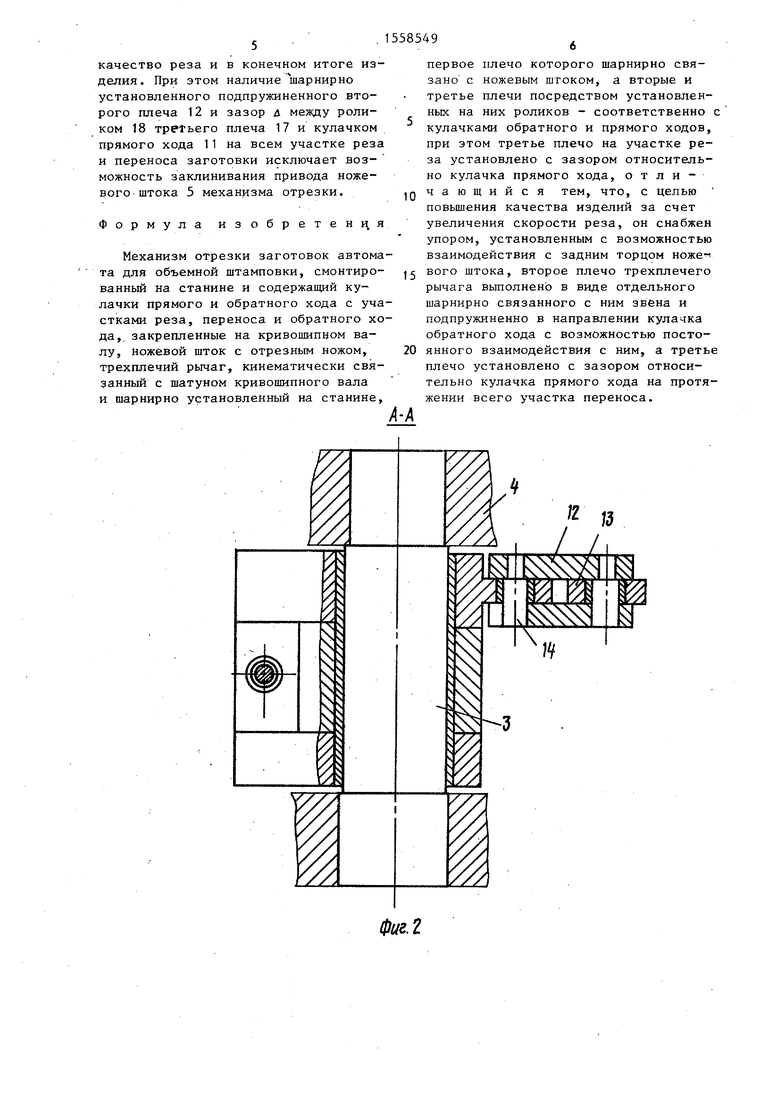

На фиг.1 изображен механизм в положении начала отрезки заготовки; на фиг.2 - разрез А-А на фиг.1; на фиг.З - механизм на позиции переталкивания ) на фиг.4 - график пути перемещения отрезной втулки; на фиг.5 - разрез Б-Б на фиг.1; на фиг.6 - разрез В-В на фиг.5.

Механизм состоит из трехплечего рычага 1 с предохранителями 2, шарнирно установленного на оси 3 в ста- . нине 4 автомата. Ножевой шток 5 с отрезной втулкой b посредством вкладыша 7 шарнирно соединен с первым плечом 8 рычага 1. На кривошипном валу 9 закреплены кулачки обратного 10 и прямого 11 ходов. Второе плечо 12 с роликом 13 выполнено в виде отдельного звена, шарнирно установленного посредством оси 14 на трехплечем рычаге 1 и подпружинено пружиной 15 через толкатель 16 в направлении кулачка обратного хода 10 с возможностью постоянного контакта с ним. Третье плечо 17 с роликом 18 связано с шатуном 19 кривошипного вала 9 через шарнир 20 и рычаг 21, установленный на третьем плече посредством оси 22. Такая точная фиксация ножевого штока 5 на позиции отрезки заготовки осуществляется регулируемым упором 23.

График перемещения S ножевого штока 4 в зависимости от угла о поворота кривошипного вала 9 (фиг.4, сплошная линия) имеет участки реза и переноса - ОН, выстоя на позиции переталкивания - НП, возврата на позицию подачи материала - ПР, выстоя на позиции подачи - РО. Величина Л определяет деформацию пружины 15 после того, как ножевой шток 5 соприкоснется с упором 23, что соответствует точке Р на графике, а ролик 13 под действием кулачка обратного хода 10 про

5

о

5

0

5

0

5

0

5

должит движение - участок РК. Величина М определяет разность между фактическим перемещением ножевого штока 5 от кривошипного вала 9 и перемещением, которое могло быть осуществлено от кулачка прямого хода 11.

Механизм работает следующим образом.

В исходном положении отрезная втулка 6 располагается на оси подачи материала. Положение ее определяется упором 23 и кулачком 10 обратного хода. Ролик 18 третьего плеча 17 установлен с зазором и с кулачком 11 прямого хода. Кривошипный вал 9 через шатун 19 и шарнир 20 перемещает рычаг 21 до соприкосновения его с трехште- чим рычагом 1, В момент отрезки угол между осью шатуна 19 и кривошипа лежит в пределах 90 , что определяет максимальную скорость реза. При дальнейшем перемещении шатуна 19 производится перенос отрезанной заготовки на позицию переталкивания. При этом под действием пружины 15, рычаг 21 постоянно контактирует с трехплечим рычагом 1, а ролик 13 с кулачком 10 обратного хода. Ролик 18 на всем участке реза и переноса заготовки уста новлен с зазором к кулачку прямого хода 11. При достижении позиции переталкивания оси шатуна и кривошипа располагаются на одной линии.

При дальнейшем вращении кривошипного вала 9 разрывается связь между рычагом 21 и трехплечим рычагом 1, а положение отрезной втулки 6 на позиции переталкивания определяется роликами 13 и 18, контактирующими с кулачками обратного и прямого хода. После окончания переталкивания ножевой шток 5 от кулачка обратного хода 10 возвращается в исходное положение до упора 23. Отрезная втулка 6 устанавливается на позиции подачи, и цикп повторяется.

Применение предложенной конструк- ции механизма отрезки позволяет увеличить радиус кривошипа тем самым увеличивать скорость отрезки повышать

качество реза и в конечном итоге изделия. При этом наличие шарнирно установленного подпружиненного второго плеча 12 и зазор д между роликом 18 третьего плеча 17 и кулачком прямого хода 11 на всем участке реза и переноса заготовки исключает возможность заклинивания привода ножевого штока 5 механизма отрезки.

Формула изобретения

Механизм отрезки заготовок автомата для объемной штамповки, смонтированный на станине и содержащий кулачки прямого и обратного хода с участками реза, переноса и обратного хода, закрепленные на кривошипном валу, Ножевой шток с отрезным ножом, трехплечий рычаг, кинематически связанный с шатуном кривошипного вала и шарнирно установленный на станине,

10

15

20

-А

первое плечо которого шарнирно связано с ножевым шгоком, а вторые и третье плечи посредством установленных на них роликов - соответственно с кулачками обратного и прямого ходов, при этом третье плечо на участке реза установлено с зазором относительно кулачка прямого хода, отличающийся тем, что, с целью повышения качества изделий за счет увеличения скорости реза, он снабжен упором, установленным с возможностью взаимодействия с задним торцом ноже вого штока, второе плечо трехплечего рычага выполнено в виде отдельного шарнирно связанного с ним звена и подпружиненно в направлении кулачка обратного хода с возможностью постоянного взаимодействия с ним, а третье плечо установлено с зазором относительно кулачка прямого хода на протяжении всего участка переноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм реза автомата для холодной объемной штамповки | 1974 |

|

SU499022A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| Механизм отрезки заготовок | 1982 |

|

SU1169791A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Устройство для изготовления клиньев статоров электрических машин | 1986 |

|

SU1504744A1 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

| Ножницы для резки листового и полосового материала | 1980 |

|

SU998005A1 |

| Автомат для холодной штамповки роликов | 1979 |

|

SU940990A1 |

Изобретение относится к кузнечно-прессовому оборудованию и может быть использовано в механизмах отрезки автоматов для объемной штамповки. Цель изобретения - повышение качества изделия за счет увеличения скорости реза. Механизм содержит ножевой шток 5 с отрезной втулкой 6, трехплечий рычаг /ТР/ 1 с роликами, взаимодействующими с кулачками прямого и обратного хода. Второе плечо 12 установлено на Т.Р. 1 шарнирно на оси и подпружинено пружиной 15 к кулачку обратного хода. На третьем плече 17 ТР на оси 22 установлен рычаг с возможностью взаимодействия с шарниром кривошипно-шатунного механизма. Отрезка и перенос заготовки на позицию переталкивания осуществляется от шатуна 19 кривошипного вала 9. При этом между роликом и кулачком прямого хода на всем участке реза и переноса установлен зазор. Конструкция позволяет увеличить радиус кривошипа и, следовательно, скорость и качество реза и исключает возможность заклинивания привода ножевого штока. 6 ил.

/

%

N

Ч

Л

Фиг. 2

Фие.З

Ось подами натериала,

И п

17

21

Ю

фиг. 5

Фа г. 6

| Трофимоэ И.Д., Букер Н.М Автоматы и автоматические линии для горячей объемной штамповки | |||

| М.: Машиностроение, 1981, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1990-04-23—Публикация

1987-09-30—Подача