чага, и привода качания рычага в виде связанного с ним посредством промежуточного элемента индивидуального двуплечего рычага, установленного в станине с возможностью «ачания и взаимодействия СВОИМИ Плечами с дололнительными кулачками, а также механизм выталкивания изделия из штамповочной матрицы, промежуточный элемент привода рычага механизма заталкивания отрезанной заготовки в штамповочную матрицу выполнен в виде пальца, жестко смонтированного на индивидуальном двуплечем рычаге, и подпружиненной тяги, установленной в выполненном в двуплечем рычаге механизма реза перпендикулярно оси его качания отверстии с возможностью контактирования своими концами соответственно с пальцем и индивидуальным двуплечим рычагом, лри этом рычаг механизма заталкивания отрезанной заготовки жестко установлен на своей оси качания.

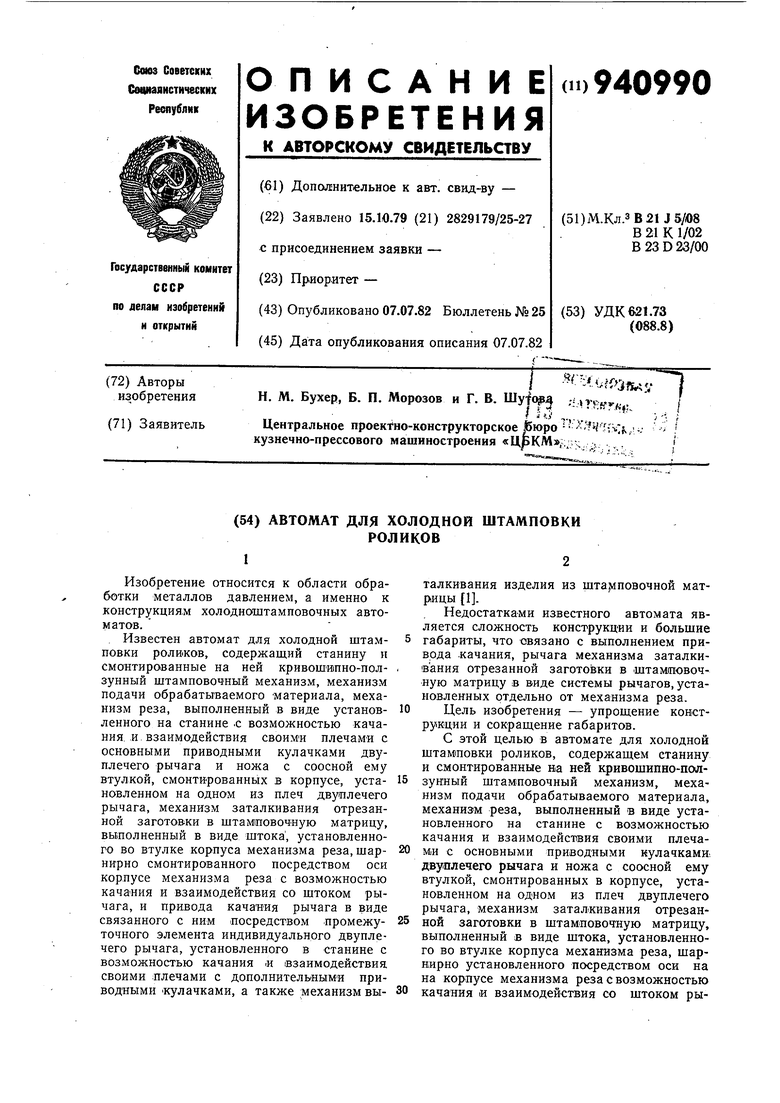

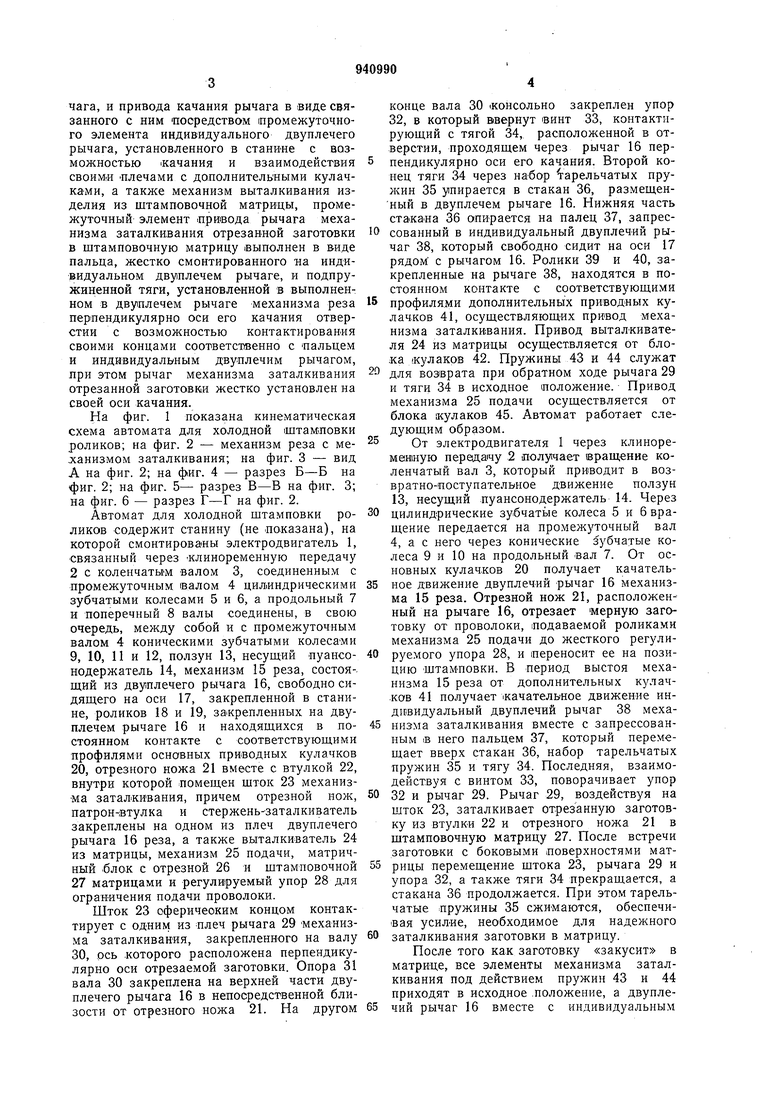

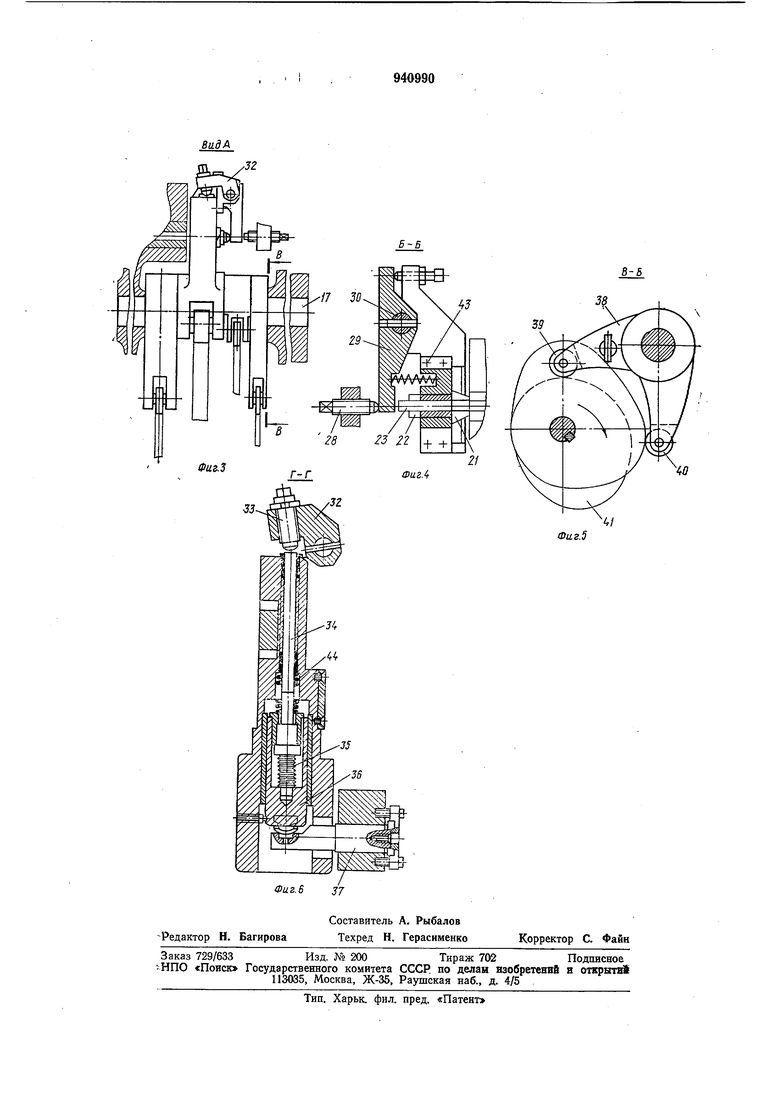

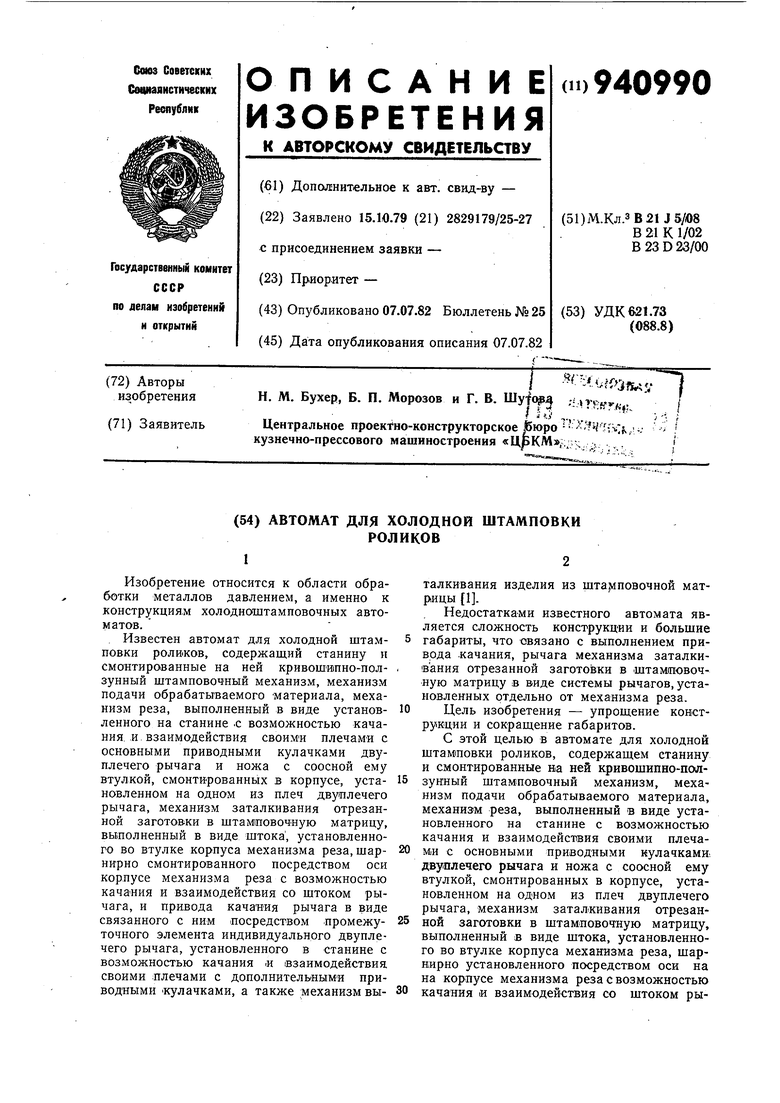

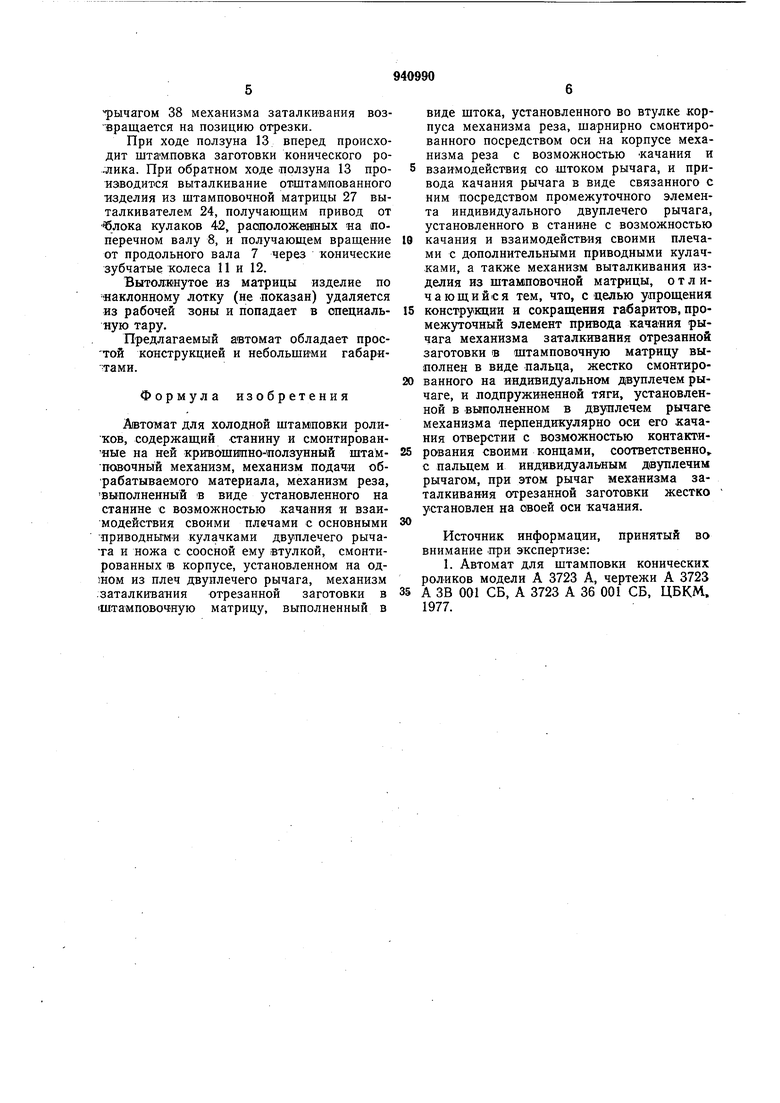

На фиг. 1 показана кинематическая схема автомата для холодной штамловки роликов; на фиг. 2 - механизм реза с механизмом заталкивания; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5- разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 2.

Автомат для холодной штамповки роликов содержит станину (не показана), на которой смонтирова ны электродвигатель 1, связанный через Клиноременную передачу 2 с коленчатым валом 3, соединенным с промежуточным валом 4 цилиндрическими зубчатыми колесами 5 и 6, а продольный 7 и поперечный 8 валы соединены, в свою очередь, между собой и с промежуточным валом 4 коническими зубчатыми колесами 9, 10, 11 и 12, ползун 13, несуший луансонодержатель 14, механизм 15 реза, состоящий из двуплечего рычага 16, свободно сидяшего на оси 17, закрепленной в станине, роликов 18 и 19, закрепленных на двуплечем рычаге 16 и находящихся в постоянном контакте с соответствующими профилями основных приводных кулачков 20, отрезного ножа 21 вместе с втулкой 22, внутри которой помещен шток 23 механизма заталкивания, причем отрезной нож, патрон-втулка и стержень-заталкиватель закреплены на одном из плеч двуплечего рычага 16 реза, а также выталкиватель 24 из матрицы, механизм 25 подачи, матричный -блок с отрезной 26 и штамповочной 27 матрицами и регулируемый упор 28 для ограничения подачи проволоки.

Шток 23 сферическим концом контактирует с одним из плеч рычага 29 механизма заталкивания, закрепленного на валу 30, ось которого расположена перпендикулярно оси отрезаемой заготовки. Опора 31 вала 30 закреплена на верхней части двуплечего рычага 16 в непосредственной близости от отрезного ножа 21. На другом

конце вала 30 консольно закреплен упор 32, в который ввернут винт 33, контактирующий с тягой 34, расположенной в отверстии, проходящем через рычаг 16 перпендикулярно оси его качания. Второй конец тяги 34 через набор тарельчатых пружин 35 упирается в стакан 36, размещенный в двуплечем рычаге 16. Нижняя часть стакана 36 опирается на палец 37, запрессованный в индивидуальный двуплечий рычаг 38, который свободно сидит на оси 17 рядом с рычагом 16. Ролики 39 и 40, закрепленные на рычаге 38, находятся в постоянном контакте с соответствующими профилями дополнительных приводных кулачков 41, осуществляющих привод механизма заталкивания. Привод выталкивателя 24 из матрицы осуществляется от блока кулаков 42. Пружины 43 и 44 служат для возврата при обратном ходе рычага 29 и тяги 34 в исходное положение. Привод механизма 25 подачи осуществляется от блока кулаков 45. Автомат работает следующим образом.

От электродвигателя 1 через клиноремениую передачу 2 получает вращение коленчатый вал 3, который приводит в возвратно-поступательное движение ползун 13, несущий пуансонодержатель 14. Через цилиндрические зубчатьш колеса 5 и 6 вращение передается на промежуточный вал 4, а с него через конические зубчатые колеса 9 и 10 на продольный -вал 7. От основных кулачков 20 получает качательное движение двуплечий рычаг 16 механизма 15 реза. Отрезной нож 21, расположенный на рычаге 16, отрезает мерную заготовку от проволоки, подаваемой роликами механизма 25 подачи до жесткого регулируемого упора 28, и переносит ее на позицию штамповки. В период выстой механизма 15 реза от дополнительных кулачков 41 получает жачательное движение индивидуальный двуплечий рычаг 38 механизма заталкивания вместе с запрессованным iB него пальцем 37, который перемещает вверх стакан 36, набор тарельчатых пружин 35 и тягу 34. Последняя, взаимодействуя с винтом 33, поворачивает упор 32 и рычаг 29. Рычаг 29, воздействуя на шток 23, заталкивает отрезанную заготовку из втулки 22 и отрезного ножа 21 в щтамповочную матрицу 27. После встречи заготовки с боковыми поверхностями матрицы перемещение штока 23, рычага 29 и упора 32, а также тяги 34 прекращается, а стакана 36 продолжается. При этом тарельчатые пружины 35 сжимаются, обеспечивая усилие, необходимое для надежного заталкивания заготовки в матрицу.

После того как заготовку «закусит в матрице, все элементы механизма заталкивания под действием пружин 43 и 44 приходят в исходное .положение, а двуплечий рычаг 16 вместе с индивидуальным

фычагом 38 механизма заталкивания воз вращается на позицию отрезки.

При ходе ползуна 13 вперед происходит штамповка заготовки конического ролика. При обратном ходе ползуна 13 производится выталкивание отштамлованного изделия из штамповочной матрицы 27 выталкивателем 24, получающим привод от блока кулаков 42, раоположемных на поперечном валу 8, и получающем вращение от продольного вала 7 через конические зубчатые колеса 11 и 12.

Вытолжнутое из матрицы изделие по наклонному лотку (не показан) удаляется из рабочей зоны и попадает в опециальяую тару.

Предлагаемый автомат обладает простой конструкцией и небольщими габаритами.

Формула изобретения

Автотяат для холодной штамиовки роликов, содержащий станину и смонтированяые на ней кривошишно-иолзунный штам Поеочный механизм, механизм подачи обрабатываемого материала, механизм реза, выполненный в виде установленного на станине с возможностью качания и взаимодействия своими плечами с основными приводнытИИ кулачками двуплечего рычата и ножа с соосной ему втулкой, смонтированных в корпусе, установленном на одшом из плеч двуплечего рычага, механизм .заталкивания отрезанной заготовки в 1штамповоч ную матрицу, выполненный в

виде штока, установленного во втулке корпуса механизма реза, шарнирно смонтированного посредством оси на корпусе механизма реза с возможностью «ачания и взаимодействия со штоком рычага, и привода качания рычага в виде связанного с ним посредством промежуточного элемента индивидуального двуплечего рычага, установленного в станине с возможностью

качания и взаимодействия своими плечами с дополнительными приводными кулачками, а также механизм выталкивания изделия из штамповочной матрицы, отличающийся тем, что, с -целью упрощения конструкции и сокращения габаритов, промежуточный элемент привода качания рычага механизма заталкивания отрезанной заготовки в штамповочную матрицу выполнен в виде пальца, жестко смонтированного на индивидуальном двуплечем рычаге, и лодпружкненной тяги, установленной в выполненном в двуплечем рычаге механизма перпендикулярно оси его качания отверстии с возможностью контактирования своими концами, соответственно, с пальцем и индивидуальным деуплечим рычагом, при этом рычаг механизма заталкивания отрезанной заготовки жестко установлен на своей оси качания.

Источник информации, принятый во внимание .при экспертизе:

1. Автомат для штамповки конических роликов модели А 3723 А, чертежи А 3723

А ЗВ 001 СБ, А 3723 А 36 001 СБ, ЦБКМ. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм отрезки заготовок | 1980 |

|

SU927405A1 |

| Механизм реза автомата для холодной объемной штамповки | 1974 |

|

SU499022A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Устройство для переноса заготовок в многопозиционном высадочном автомате | 1980 |

|

SU958031A1 |

| Механизм отрезки заготовок | 1973 |

|

SU487704A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| ХОЛОДНОВЫСЛДОЧНЫЙ ДВУХУДАРНЫЙ АВТОМАТ | 1972 |

|

SU352702A1 |

| Автомат для холодной штамповки | 1981 |

|

SU1002077A1 |

| Механизм отрезки заготовок | 1977 |

|

SU774751A1 |

| МНОГОПОЗИЦИОННЫЙ ХОЛОДНО-ВЫСАДОЧНЫЙ АВТОМАТ | 1973 |

|

SU378278A1 |

Авторы

Даты

1982-07-07—Публикация

1979-10-15—Подача