Изобретение отиооится к чертой металлургии, IB частиоеги к иепрерыеиой разливке сталей.

Известны такие средства, ифйманяёмые для улучшения качества отливОК непрерывной разливки, как промьвнка арто-ном, разливка в среде защитиых тазощ, покрытие зеркала металла IB кристалл1изаторе «золирующи-ми материал а-ми и т. д. Однако при этом примеси полностью не удаляются, так как е отливки попадают продукты вторичного окисления « эроЗИи эл.е:,е:нто1в разла-ьвог-ычого обсрудования.

Предпринимаются попытки усовершенствовать неИрарьивную разливку пр1И шоимощи погружаемой глуходонной с |боко1ВЫ:ми отверстиЯЛги или каналами, напра1Блен1Ными под углам вниз. Такое устройст1во снижает проникновение факела свободно падающей струи IB тело вытягиваемого слитка, что уменьшает содержаиие примесей IB отливке, но вместе с тем создает опасность размыкаиия боковых граней слитка и В10зможность образо.вания застаивающегося слоя 1на поверхности металла в кристаллизаторе.

Кроме того, часть примесей, попадающая с разлИ|ваемым металлом е иристаллизатор, оказывается IB затвердевания, что затрудняет их вспльшаеие.

Известно устройство (см. патент ФРГ № 1930170, 1КЛ. 31Ь2) для ра,анределения жидкой стали IB кристаллизаторе, имеющее полружаьмую камеру с двумя выходиыми каналами, иаправленпьгми вверх и сходящимися по сечению, из которых разливаемый :металл подается ииже 1ур01вня поверхности металла в кристаллизаторе на бокощые стенки в зоны, отстоящие от этой HOBep xiHOCTH на 50-150 мм, где потоки делятся снова: часть металла надает вниз вдоль боковой стенки, а другая

часть - близко к поверхности. Однако указанное уст|ройст|во не обеспечивает наиболее полното очищения слитка от неметаллических примесей, т. е. велика вероятность попадания при1месей вглубь слитка с частью металла, падающего -вдоль баковой стенки. Кроме того, для обеспечения нормальной разливки требуется глубокое погружение устройства под уро«ень Металла в К|ристаллизатаре, а также большая нротяженность его боковых каналов,

что усложняет эксплуатацию и ограничивает гф И1М ен eiH и е у стро йств а.

Известно устройство для подачи металла в кристаллизатор, включающее вертикальный стакан с рабО чим каналом с глухИМ дном и

выпускные боковые каналы, расширяющиеся в наиравлбНии подачи металла. Недостатком известного устройства является то, что оно не обеспечивает наиболее иолного- очищения слитка от неметаллических примесей т. е. не

позволяет повысить качество слитков.

Цель изобретения - повышение качества отливок. Это достигается тем, что нижняя стенка ка«ало1В состо:ит из двух сввций: горизояталыной и «аклоеной, раополо1женной под углом 125-165°, а верхняя стенка наклонена против йащравлбиия литья на .30-46°, причем общая ллощ.адь поперечных сечений iBcex выпускных от1Вврстий iB Г5-30 ipas больше лло.щади поперечного сечения рабочего каяала стакана.

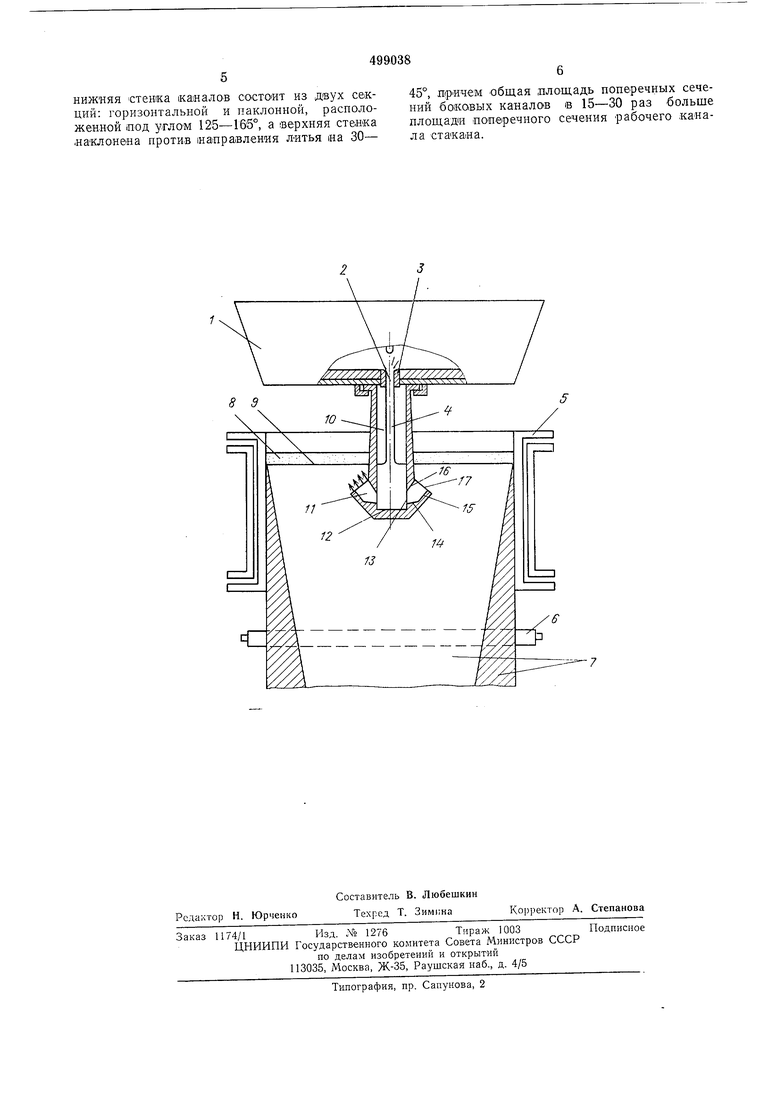

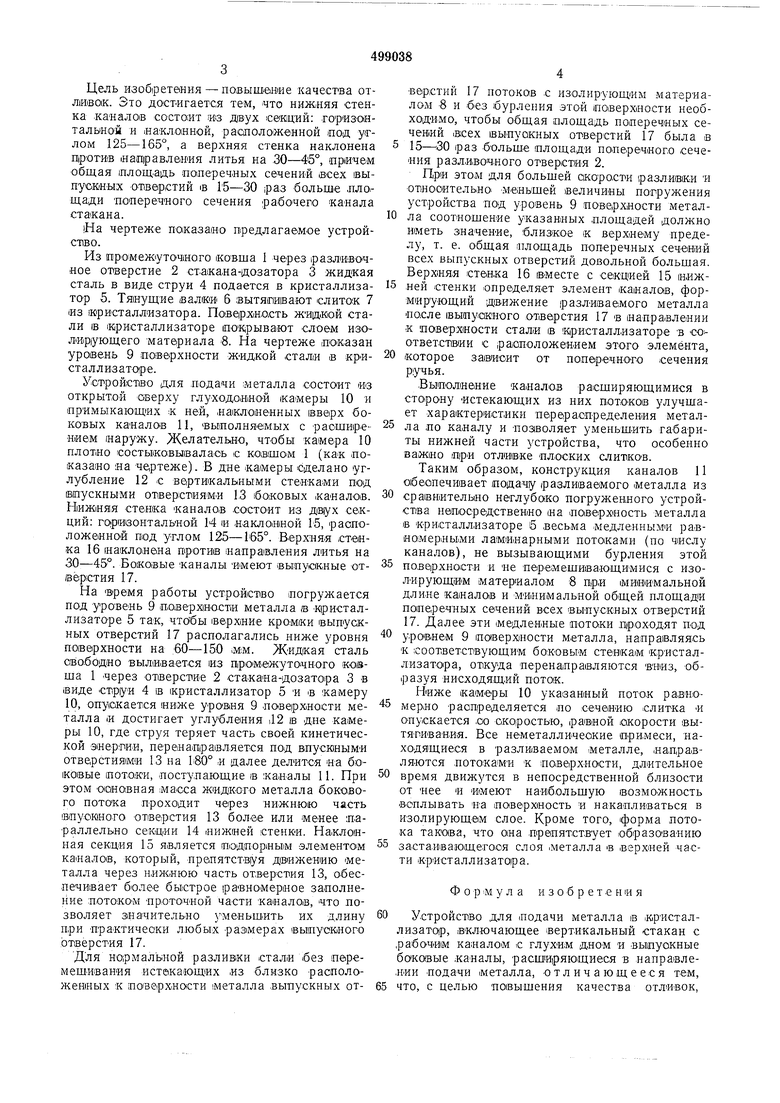

iHa чертеже показано предлагаемое устройСТ1ВО.

Из промежуточного ковша 1 через разливочное отверстие 2 стакана-дозатора 3 жидкая сталь в виде струи 4 подается в кристаллизатор 5. Тя1нущие валки 6 ;вытяпи1вают слиток 7 из кристаллизатора. По верХ|НОсть жидкой стали IB кристаллизаторе покрывают слоем изолирующего материала -8. На чертеже показан уровень 9 по1верхности жидкой стали гв кристаллизаторе.

Устройство для .подачи металла состаит из открытой сверху глуходонной ка-меры 10 и примыкающих к пей, иаклоиенных вверх боковых каиалов 11, выполняемых с расширеH«eiM наружу. Желательно, чтобы камера 10 плотно состыковывала-съ с ковшом 1 (как показаио ;на че,ртеже). В дне камеры сделано углубление 12 с вертикальными стенками под впускными отверстиями 13 боковых каналов. Нижняя степка капалов состоит из двух секций: горивонтальной 14 и аклодной 15, раоположенной под утлом 125-165°. Верхняя стенка 16 наклонена против направления лнтья на 30-45°. Боковые капалы имеют выпускные отверстия 17.

На Время работы устройство погружается под уровень 9 поверяпости металла в к|ристаллизато-ре 5 так, чтобы верхние кромки выпускных отверстий 17 располагались ниже уровня поверхпости на ,60-150 мм. Жидкая сталь своб|0дно выливается из проМежуточного ковща 1 через отверстие 2 стакана-дозатора 3 в виде струи 4 в кристаллизатор 5 и в камеру 10, опускается ииже урОвня 9 поверхности металла и достигает углубления il2 в дпе камеры 10, где струя теряет часть своей кинетической энер.лии, перенап|ра1вл.яется под впуск1ными отверстиями 13 на 180° и далее делится на боковые потоки, поступающие IB каналы 11. При этом осно1вная iMacca жидкого металла бокового потака проходит через нижнюю часть впуок1ного отвер1стия 13 более или менее параллельно секции 14 нижней стенки. Наклонпая секция 15 является подпорным элементом каналов, который, препятствуя движению металла через нижнюю часть отверстия 13, обеспечивает более быстрое равномерное заполнение потокоМ проточной части каналов, что позволяет значительно уменьшить их длину при практически любых размерах выпускного отверстия 17.

Для нормальной разливки стали без перемещивания истекающих из близко расположенных к ;по верхно1сти металла выпускных отверстий 17 потоков с изолирующим материалом S и без бурления этой ооверхности необходимо, чтобы общая площадь поперечных сечений iBicex выпускных отверстий 17 была в раз больше площади поперечного сечения разливочного отверстия 2.

При этом для больщей скорости разливки и относительно: меньшей величины погружения устройства под уровень 9 поверхности металла соотнощение указанных площадей должно иметь значение, близкое к верхнему пределу, т. е. общая атлощадь поперечных сечений всех выпускных отверстий довольной большая. Верхняя стенка 16 вместе с секцией 15 ниж.ней стенки определяет элемент канало(В, формирующий движение разливаемого металла после выпускного отверстия 17 в направлении к поверхности стали в кристаллизаторе в соответствии с расположением этого элемё.нта,

которое зависит от поперечного сечения ручья.

Выполнение каналов расширяющимися в сторону истекающих из них потоков улучшает характеристики перераспределения металла ,по каналу и поз1воляет уменьшить габариты нижней части устройства, что особенно важно при отливке пл-оских слитков.

Таким образом, конструкция капалов 11 обеспечивает подачу разливаемого металла из

сравнительно неглубоко погруженного устройства непосредственно на поверхность металла в кристаллизаторе б весьма медленными равномерными ламинарными потоками (по числу капалов), не вызывающими бурления этой

по.верхно€ти и не перемешивающимися с изолирующим материалом 8 при минимальной длине каналов и минимальной общей площади поперечных сечений всех выпускных отверстий 17. Далее эти медленные потоки .гцроходят под

уровне.м 9 поверхности металла, направляясь к соответствующим боковым стенкам кристаллизатора, откуда перенаправляются вниз, образуя нисходящий поток.

Ниже камеры 10 указанный пото.к равномерно распределяется по сечению слитка и опускается со скоростью, равной скорости вытягиван.И1Я. Все неметаллические примеси, находящиеся в разливаемом металле, направляются .потоками к поверхности, длительное

время движутся в непосредственной близости от нее и имеют наибольщую возможность всплывать на поверхность и накапливаться в изолирующем слое. Кроме того, форма потока тако1ва, что она препятствует образованию

заста.ивающегося слоя .металла в верхней части кристаллизатора.

Ф о р iM у л а изобретения

Устройство для 1подачи металла в кристаллизато1р, включающее вертикальный стакан с абочим каналоим с глухим дном и выпускные боковые каналы, расш иряющиеся в направлеии подачи металла, отличающееся тем,

что, с целью повыщения качества отливок.

нижияя стенка каналов состоит из двух секций: горизонтальной и наклонной, расположенной под углом 125-165°, а верхняя стенка .наклонена нротив иаправления лйтья иа 30-

45°, причем общая ллощадь поперечных сечений боковых каналов в 15-30 раз больше площади поперечного сечения рабочего -канала стакана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| Устройство для подвода металла | 1982 |

|

SU1061917A1 |

| Погружной глуходонный огнеупорный стакан | 1990 |

|

SU1754323A1 |

| Устройство для подвода металла | 1983 |

|

SU1101325A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

| Способ непрерывной разливки металла и устройство для его реализации | 1981 |

|

SU1016051A1 |

5

Авторы

Даты

1976-01-15—Публикация

1974-08-02—Подача