Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Цель изобретения - повьпяение качества слитка и выхода годного за счет снижения неравномерности условий формирования оболочки слитка по периметру кристаллизатора.

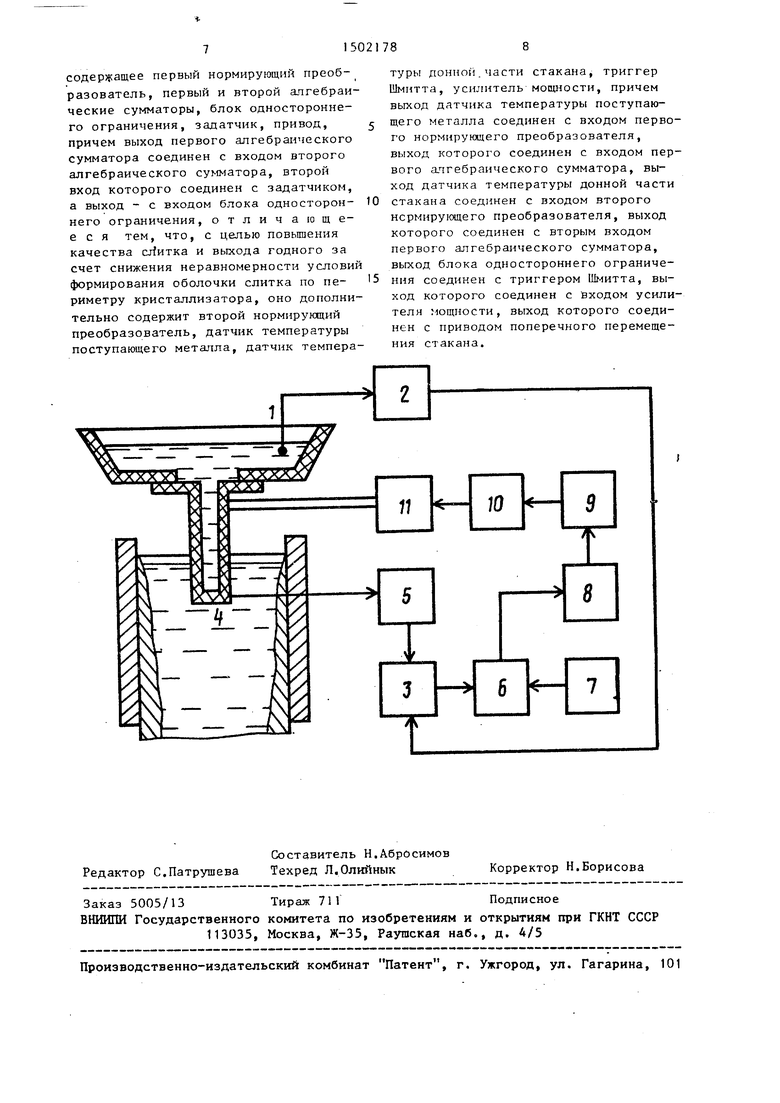

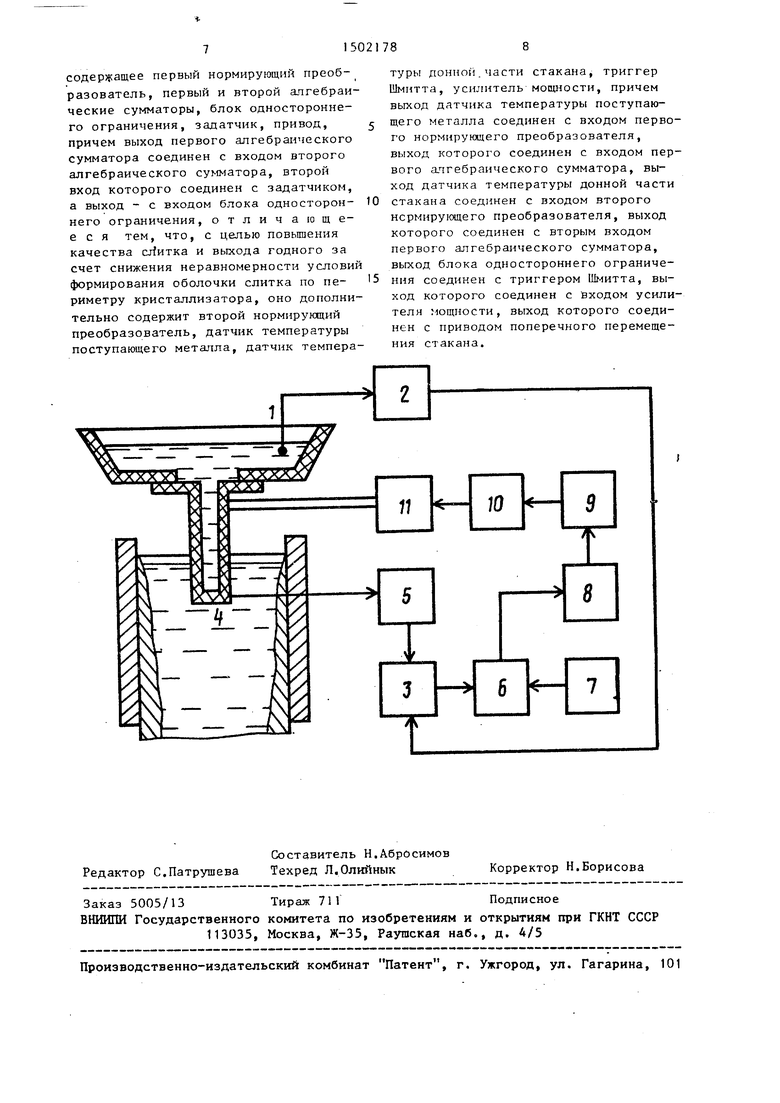

На чертеже приведена схема устройства, предназначенного для осуществления разработанного способа.

Устройство содержит датчик I температуры поступающего материала, первый нормирующий преобразователь 2, первый алгебраический сумматор 3, датчик 4 температуры донной части стакана, второй нормирующий преобра1ия реш /КХ.

.

31

зователь 5, второй алгебраический сумматор 6, задатчик 7 минимально допустимой разности температур, блок 8 одностороннего ограничения, триг- гер Шмитта 9, усилитель 10 мощности привод 11 бокового возвратно-поступательного перемещения разливочного стакана.

В качестве датчика температуры поступающего металла может быть использован погружной термоэлектрический датчик в защитном корпусе, в качестве датчика температуры донной части стакана-платинородиевая термопара, заложенная в донную часть при изготовлении стакана. В качестве задатчика значений, сшгебраических сумматоров, нормируклцих преобразователей и блока одностороннего ограничения могут быть использованы серийные приборы такого же функционального назначения из приборного комплекса АКЭСР.

Устройство работает следующим образом.

Сигнал от датчика I температуры поступающего металла проходнт на вход первого нормирующего цреобразо- вателя 2. Нормированный сигнал с выхода преобразователя 2 проходит на первый вход первого алгебраического сумматора 3. Сигнал от датчика 4 температуры донной части стакана через второй нормирующий преобразователь 5 поступает на второй вход первого алгебраического сумматора 3, на выходе которого формируется сигнал разности температур поступающего металла и донной части стакана. Сигнал разности поступает на вход второго алгебраического сумматора 6, где сравнивается с заданным значением минимально допустимой разности температур от задатчика 7 и проходи на вход блока 8 одностороннего ограничения. Блок одностороннего ограничения реализует функцию при X 0; при Х4 0;

Если зна 1ение сигнала разности на входе сумматора 6 ниже значения сигнала задатчика 7, то на выходе сумматора 6 формируется положительный сигнал, который проходит через блок 8 одностороннего ограничения, на вход триггера Шмитта 9 и переводит его во включенное состояние. Сигнал с выхода триггера 9 поступа

0

5

0

5

21

784

ет на вход усилителя 10 мощности, где усиливается и проходит на привод 11 перемещения стакана. Перемещение стакана создает благоприятные условия для всплытия неметаллических включений, скопившихся под донной частью стакана. В результате условия теплообмена донной части стакана с металлом в кристаллизаторе улучшаются. Так как металл в кристаллизаторе имеет более низкую температуру, чем поступающий, то температура донной части стакана начнет уменьшаться, а разность температур донной части и поступаюцего металла увеличиваться. Когда значение разности привысит минимально допустимое значение, сигнал на выходе второго сумматора 6 сменит прлярность. В этом случае сигнал на выходе блока 8 равен нулю. Триггер 9 опрокидывается и сигнал на выходе становится равным нулю и соответственно на выходе усилителя мощности 10 также становится равным О. Привод устанавливает разливочный стакан по центру сечения кристаллизатора и прекращает перемещение стакана.

Пример .На машине непрерывного литья заготовок разливают сталь марки ЗСП в медный кристаллизатор длиной 1200 мм в слитки сечением 0,25x1,29 м через глуходонный пог- 5 ружной разливочный стакан с боковыми выпускными отверстиями. Температура поступающего металла 1550 С; Температура жидкого металла в кристаллизаторе вследствие частичного

0

охлаждения в результате теплообмена с рабочими стенками составляет 1520 С. Температура донной части разливочного кристаллизатора выше 1520 С вследствие подвода тепла от поступающего металла и составляет 1530 С. Разность температур поступающего металла и донной части стакана составляет

д t 1550 - 1530 20 С Минимально допустимое значение разности температур для рассматриваемых условий составляет .

Сигнал, пропорциональный темпе1 а- туре 1550 С поступающего металла, от датчика 1 поступает на вход первого нормирукяцего преобразователя 2. Нормированный сигнал с выхода этого преобразователя проходит на первый вход первого алгебраического сумматора 3. Сигнал от датчика 4 темпера 5150

туры донной части стакана, соответствующий 1530°С через второй нормирующий преобразователь 5 поступает на второй вход первого алгебраическо- го сумматора 3, на выходе которого формируется сигнал, пропорциональный разности температур ( 1550-1530 20 t).

Этот сигнал поступает на вход второго алгебраического сумматора 6, где сравнивается с заданным значением минимально допустимой разности () от задатчика 7. Сигнал рассогласования, пропорциональный 15-20 -5 с, имеющий отрицательную поляр- ность, проходит на вход блока 8 одностороннего ограничения.

На выходе блока сигнал равен нулю и этот сигнал подается на вход триггера Шмитта 9, на выходе которого сигнал также равен нулю. Этот сигнал через усилитель 10 мощности проходит на привод 11 перемещения стакана. При нулевом значении сигнала перемещение

отсутствует.

В ходе разливки происходит всплы- вание неметаллических включений, которые поглощаются слоем шлаковой смеси. Однако некоторая часть включений задерживается непосредственно под нижним срезом погруженного стакана. Скопление неметаллических включений под стаканом ухудшает теплообмен его донной части с кристаллизующимися металлом в кристаллизаторе.

В результате подвода тепла от пос- тупагацего металла температура донной части стакана возрастает и становится равной . Разность температур поступающего металла и донной части стакана уменьшается. At - 14°С.

Сигнал, пропорциональный 1536 С, с датчика 4 через второй нормирующий преобразователь 5 поступает на вход первого алгебраического сумматора 3, на выходе которого формируется сигнал, пропорциональньй разности температур поступающего металла и донной части стакана (14 С). Этот сигнал поступает на вход второго алгебраического сумматора 6, на выходе которого формируется сигнал рассогласования, пропорциональный разности 15- , имеющий положительную полярность. Этот сигнал проходит через блок 8 одностороннего ограничения 8 и опрокидывает триггер Шмитта 9, с

0

5

0 5

Q

, п ,

786

выхода которого через усилитель 10 мощности сигнал поступает иа привод 11 бокового возвратно-поступательного перег ещения разливочного стакана. Перемещение стакана приводит к всплытию неметаллических включений и улучшению теплообмена донной части стакана с жидкой фазой металла в кристаллизаторе. I

Температура донной части снижается, что ведет к повышению разности температур и устройство переходит в первоначальное состояние.

Привод обеспечивает при прекращении подачи на него сигнала установку стакана по центру сечения.кристаллизатора.

Техническое преимущество изобретения заключается в возможности снижения неравномерности условий формирования возвратно-поступательным боковым перемещением глуходонного погружного разливочного стакана по величине отклонения от заданного значения разности температур поступающего металла и донной части разливочного стакана, что позволяет повысить качество слитка и выход годного.

Формула изобретения

I. Способ управления процессом непрерывной разливки металла, включающий подвод металла в кристаллизатор через глуходонный разливочньй стакан с боковыми выпускными отверстиями, устанокленный с возможностью бокового возвратно-поступательного перемещения, поперечное перемещение стакана в процессе разливки с амплитудой, не превышающей 1/2 диаметра стакана, о тличающий ся тем, что, с целью повышения качества слитка и выхода годного за счет снижения неравномерности условий формирования оболочки слитка по периметру кристаллизатора, дополнительно измеряют разность температур поступагацего жидкого металла и донной части разливочного стакана и при понижении разности меньше заданной по технологии стакан перемещают, а при превышении устанавливают по центру сечения кристаллизатора.

2. Устройство для управления процессом непрерывной разливки металла.

содерч ащее первый нормирующий преоб- разователь, первый и второй алгебраические сумматоры, блок одностороннего ограничения, задатчик, привод, причем выход первого алгебраического сумматора соединен с входом второго алгебраического сумматора, второй вход которого соединен с задатчиком, а выход - с входом блока односторон- него ограничения, отличающееся тем, что, с целью повышения качества сЛитка и выхода годного за счет снижения неравномерности условий формирования оболочки слитка по пе- риметру кристаллизатора, оно дополнительно содержит второй нормирукщий преобразователь, датчик температуры поступающего металла, датчик температуры донной.части стакана, триггер Шмитта, усилитель мощности, причем выход датчика температуры поступающего металла соединен с входом первого нормирующего преобразователя, выход которого соединен с входом первого апгебраического сумматора, выход датчика температуры донной части стакана соединен с входом второго нормирующего преобразователя, выход которого соединен с вторым входом первого алгебраического сумматора, выход блока одностороннего ограничения соединен с триггером Шмитта, выход которого соединен с входом усилителя мощности, выход которого соединен с приводом поперечного перемещения стакана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

| Устройство для получения мерных заготовок на машине непрерывного литья металла | 1982 |

|

SU1068216A1 |

| Устройство автоматического регулирования вторичного охлаждения слитка на машине непрерывного литья металла | 1979 |

|

SU937106A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке металлов. Цель - повышение качества слитка и выхода годного за счет снижения неравномерности формирования оболочки слитка по периметру кристаллизатора. Существо изобретения заключается в том, что производится управление возвратно-поступательным боковым перемещением глуходонного погружного разливочного стакана по величине отклонения от заданного значения разности температур поступающего металла и донной части разливочного стакана. При уменьшении этой разности меньше заданной разливочный стакан перемещают, а при повышении устанавливают по центру сечения кристаллизатора. В процессе разливки сигналы от датчиков температуры поступающего металла и донной части разливочного стакана поступают через нормирующие преобразователи на входы первого алгебраического сумматора, на выходе которого формируется сигнал, пропорциональный разности температур. Этот сигнал поступает на первый вход второго сумматора, на второй вход которого подается сигнал от задатчика минимально допустимой разности температур. При отклонении этой разности от заданной на выходе второго сумматора формируется сигнал рассогласования, который через блок одностороннего ограничения, триггер Шмитта и усилитель мощности поступает на привод бокового перемещения разливочного стакана. 2 с.п. ф-лы, 1 ил.

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1988-02-01—Подача