Изобретение относится к металлургии, но в большей мере к производству заготовок в черной металлургии путем непрерывной разливки.

В последние годы все более остро встает техническая проблема оперативной организации производства в черной металлургии, ориентированной на массовое производство, небольших партий заготовок, имеющих повышенный спрос на рынке. О наличии этой проблемы и поиске ее решений отмечено в обзоре к журналу “Новости черной металлургии за рубежом” (АО “Черметинформация”, “Сталеплавильное производство на пороге третьего тысячелетия”, приложение №7 к указанному журналу, 2000 год, стр. 38).

Таким образом, в большой металлургии, ориентированной на массовое производство стальных заготовок путем непрерывной разливки, возникла техническая задача изменения химического состава стали по мере ее разливки и на этой основе получение малых партий заготовок (little party in big metallurgy, "LP in BM", т.е. “малые партии в большой металлургии”).

При поиске технического решения рассматриваемой актуальной проблемы учитывают, что процесс непрерывной разливки включает подготовку стали к разливке и две стадии переливания стали: из стальковша в промежуточный ковш и из последнего в кристаллизатор. На каждой из этих операций может быть осуществлено воздействие на химический состав стали и техническое решение проблемы сводится к нахождению такой совокупности приемов, которая обеспечивала бы получение хороших результатов при сохранении непрерывности ведения процесса разливки. При этом под хорошими результатами понимают обеспечение высокого качества получаемых заготовок при минимальных затратах.

Известен способ обработки жидкой стали газом в процессе ее непрерывной разливки, включающий разливку стали с подачей инертного или нейтрального газа в струю стали через полый стопор под давлением, равным давлению металла в струе (см., например, патент РФ №1838037, В 22 Д 11/10, опубл. в БИ №32 от 30.08.93).

Этому способу присущи недостатки, затрудняющие его высокоэффективное применение для воздействия на химический состав стали перед и в процессе непрерывной разливки:

- во-первых, в способе не предусмотрена подача легирующих элементов и/или раскислителей в сталь, что исключает изменение химического состава стали;

- во-вторых, принятие условия подачи газа под давлением, равным давлению стали в струе, не является достаточно однозначным (последнее станет ясным при рассмотрении настоящего предложения) для обеспечения хорошего качества получаемых заготовок.

Известен способ подготовки стали к разливке, включающий подачу сверху в емкость стальковша легирующих элементов и/или раскислителей (см., например, В.И.Явойский и др. “Металлургия стали”: Учебник для вузов. М.: Металлургия, 1983, стр.268).

Этому широко используемому в черной металлургии способу присущи существенные недостатки:

- во-первых, решается задача воздействия на химический состав стали во всем объеме емкости ковша, что исключает организацию производства малых партий стальных заготовок в большой металлургии, когда масса стали в ковше может достигать 300 т;

- во-вторых, только часть подаваемого в жидкую сталь раскислителя (алюминия, кальция, РЗМ, ЩЗМ и др.) участвует в процессе раскисления стали; значительная часть раскислителя испаряется (сгорает);

- в-третьих, реализация метода по существу предшествует процессу непрерывной разливки и метод не может быть применен в процессе самой разливки.

Известен способ воздействия на химсостав жидкой стали перед и в процессе непрерывной разливки, включающий подготовку расплавленной стали в основной емкости и ее непрерывную разливку, заключающуюся в переливании стали через выпускное отверстие из основной емкости в промежуточную емкость и из промежуточной емкости в по меньшей мере один кристаллизатор, подачу в сталь элементов, изменяющих ее свойства, при ее нахождении в основной емкости и в процессе по меньшей мере одного из указанных переливаний (см., например, US 4632368А, В22D 11/118, 11/14, 30.12.1986).

Этот известный способ по существенным признакам наиболее к близок предлагаемому, поэтому принят за прототип.

Известному способу присущи следующие существенные недостатки, затрудняющие его успешное применение для оперативного решения задачи производства малых партий стальных заготовок в большой металлургии:

- во-первых, подача легирующих элементов и/или раскислителей непосредственно в стакан, соединяющий между собой емкости со сталью, не может обеспечить нужного качества получаемых заготовок по химсоставу. Это обусловлено тем, что не представляется возможным надежно определять и контролировать скорость движения потока стали в стакане и формирующееся при этом давление, которые, к тому же, по мере разливки стали непрерывно меняются. В результате исключена возможность равномерной подачи указанных элементов в сталь;

- во-вторых, не решена задача равномерного распределения вводимых элементов в объеме жидкой стали в кристаллизаторе, что также снижает качество заготовок;

- в-третьих, при подготовке стали к разливке имеют место уже отмеченные существенные потери раскислителей.

Предлагаемый способ воздействия на химсостав жидкой стали перед и в процессе непрерывной разливки свободен от указанных недостатков. В нем оптимально решена задача равномерной и экономной подачи легирующих элементов и/или раскислителей совместно с инертным/нейтральным газом в жидкую сталь, в том числе в кристаллизаторе.

Технический результат - оперативное получение высококачественной стали при производстве малых партий заготовок в большой металлургии, таким образом решаются технологические возможности за счет обеспечения получения заготовок разного химического состава.

Получение указанного технического результата обеспечено благодаря тому, что в известном способе воздействия на химсостав жидкой стали перед и в процессе непрерывной разливки, включающем подготовку расплавленной стали в основной емкости и последующее переливание стали через выпускное отверстие из основной емкости в промежуточную емкость и из промежуточной емкости в по меньшей мере один кристаллизатор, подачу в сталь элементов, изменяющих ее свойства, при ее нахождении в основной емкости и в процессе по меньшей мере одного из указанных переливаний, по изобретению подачу в жидкую сталь указанных элементов процессе по меньшей мере одного из переливаний осуществляют совместно с инертным или нейтральным газом через полый стопор, выполненный с возможностью вертикального перемещения, при этом нижнюю концевую рабочую часть стопора перемещают относильно выпускного отверстия из верхнего в нижнее положение в нижнем положении нижнюю концевую рабочую часть стопора располагают в потоке стали, покидающем соответствующую емкость, причем в полом стопоре поддерживают давление подаваемого газа несколько большим или равным давлению стали на нижнюю концевую рабочую часть стопора.

Подачу в жидкую сталь указанных элементов совместно с инертным или нейтральным газом в процессе по меньшей мере одного из перелеваний осуществляют через полый стопор, составляющий единое целое с противоворонкообразующим устройством.

К тому же в процессе подготовки жидкой стали к непрерывной разливке указанные элементы подают в основную емкость совместно с инертным или нейтральным газом через полый ложный стопор.

Для эффективной реализации предлагаемого способа важное значение имеет обеспечение равномерного распределения подаваемых в сталь элементов в объеме жидкой стали в кристаллизаторе. Обычно для этого основную часть потока стали закручивают в ограниченном объеме кристаллизатора.

Известно противоворонкообразующее устройство, содержащее дно, боковые стенки со сквозными боковыми отверстиями и монтажный участок, составляющий единое целое с боковыми стенками и образующий выпускное отверстие устройства, при этом устройство установлено в дне емкости для разливки стали со шлаком и расположено оппозитно выпускному отверстию емкости дном вверх (см., например, WO 02/076658 А1, В 22 D 43/00, 03.10.2002).

Указанное противоворонкообразующее устройство по существенным признакам наиболее близко к предлагаемому, поэтому принято за прототип.

Основной недостаток известного устройства состоит в невозможности использования его со стопором, регулирующим процесс разливки жидкой стали из емкости.

Предлагаемое противоворонкообразующее устройство свободно от указанного недостатка. В нем предусмотрена возможность применения устройства совместно со стопором, регулирующим скорость разливки жидкого металла из емкости.

Техническим результатом является полное исключение воронкообразования при разливке стали и попадания шлака в промежуточный ковш и кристаллизатор при непрерывной разливке стали.

Это достигается тем, что в известном противоворонкообразующем устройстве, содержащем дно, боковые стенки со сквозными боковыми отверстиями и монтажный участок, составляющий единое целое с боковыми стенками и образующий выпускное отверстие устройства, при этом устройство установлено в дне емкости для разливки стали со шлаком и расположено оппозитно выпускному отверстию дном вверх, по изобретению оно снабжено наружными боковыми стенками, установленными с зазором с внутренними боковыми стенками, при этом высота наружных боковых стенок меньше высоты внутренних стенок, а в дне выполнено предназначенное для установки полого стопора центральное сквозное отверстие со стенками, образующими полый отросток, соосный с выпускным отверстием емкости и выходящий за пределы шлака, находящегося в емкости, при этом внутренний диаметр отростка превышает диаметр выпускного отверстия емкости.

Для эффективной реализации предлагаемого способа существенное значение имеет решение технической задачи гарантийной подачи легирующих элементов в соответствующую емкость и обеспечение равномерного распределения подаваемых в жидкую сталь легирующих элементов в объеме стали в кристаллизаторе до начала кристаллизации стали, что осуществляется с использованием известной конструкции полого стопора и с помощью глуходонного погружного стакана на участке переливания стали из емкости промежуточного ковша в кристаллизатор, обеспечивающих переход кинетической энергии движущейся внутри стакана стали в ее вращательное движение в кристаллизаторе.

Совокупностью перечисленных приемов и устройств для их реализации обеспечивают подачу в жидкую сталь перед (в основной емкости - стальковше) и в процессе непрерывной разливки легирующих элементов, изменяющих свойства разливаемой стали, тем самым решается актуальная задача производства малых партий стальных заготовок в большой черной металлургии (little party in big metallurgy, “ LР in ВМ” ).

Предлагаемый способ подачи в жидкую сталь перед и в процессе непрерывной разливки элементов, изменяющих свойства разливаемой стали, и противоворонкообразующее устройство для его реализации пояснены схематическими чертежами.

На фиг.1 показана общая схема реализации способа подачи в жидкую сталь элементов, изменяющих ее химический состав;

на фиг.2 - взаимное расположение противоворонкообразующего устройства и полого стопора;

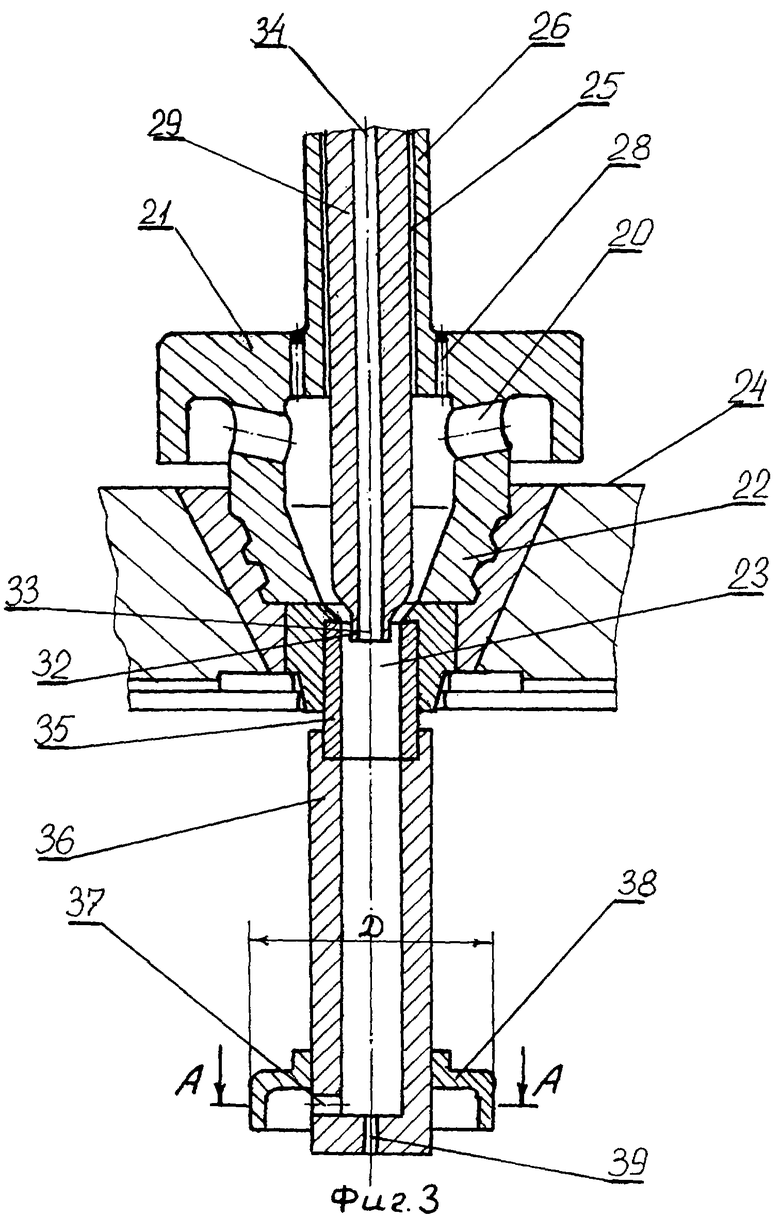

на фиг.3 - взаимное расположение полого стопора, противоворонкообразующего устройства и погружного глуходонного стакана на участке непрерывной разливки: промежуточная емкость - кристаллизатор;

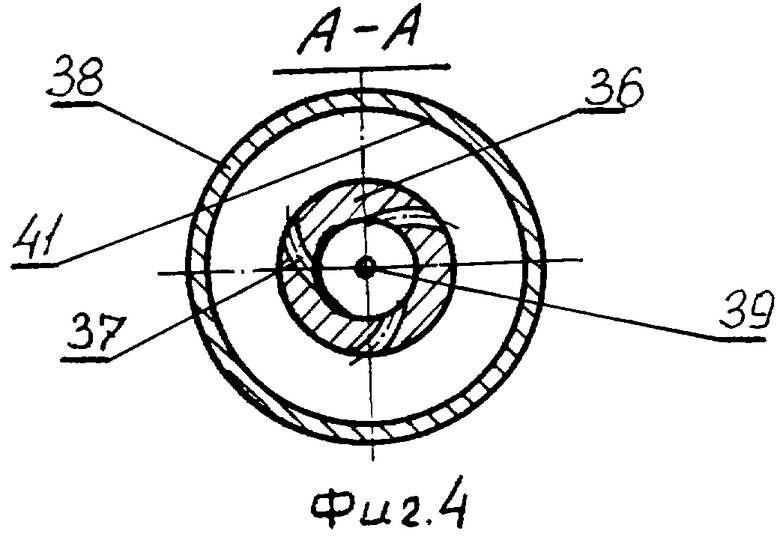

на фиг.4 - разрез по А-А на фиг.3;

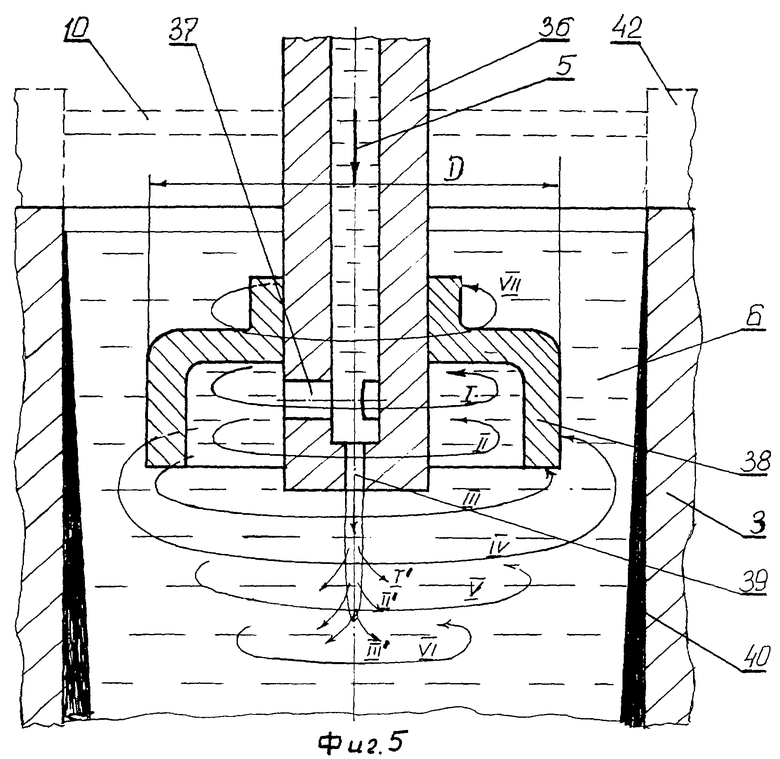

на фиг.5 - устройство нижней части погружного глуходонного стакана и его расположение относительно кристаллизатора, а также обеспечиваемое этим стаканом движение жидкой стали в кристаллизаторе;

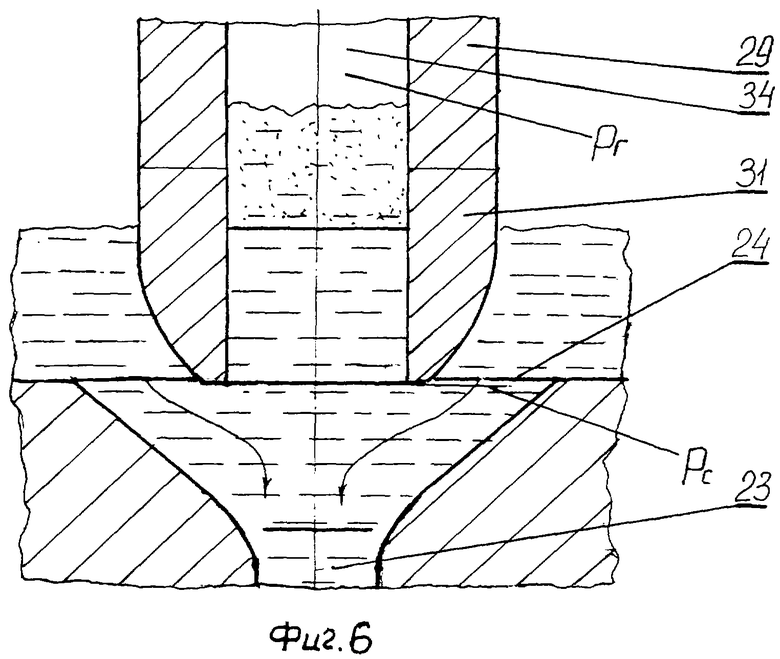

на фиг.6 - специфика подачи в жидкую сталь в процессе его переливания из одной емкости в другую легирующих элементов или раскислителей и инертного или нейтрального газа при расположении нижней концевой части полого стопора выше основного потока стали, покидающей соответствующую емкость, и при давлении подаваемого газа в полом стопоре на уровне давления жидкой стали на нижнюю концевую рабочую часть полого стопора;

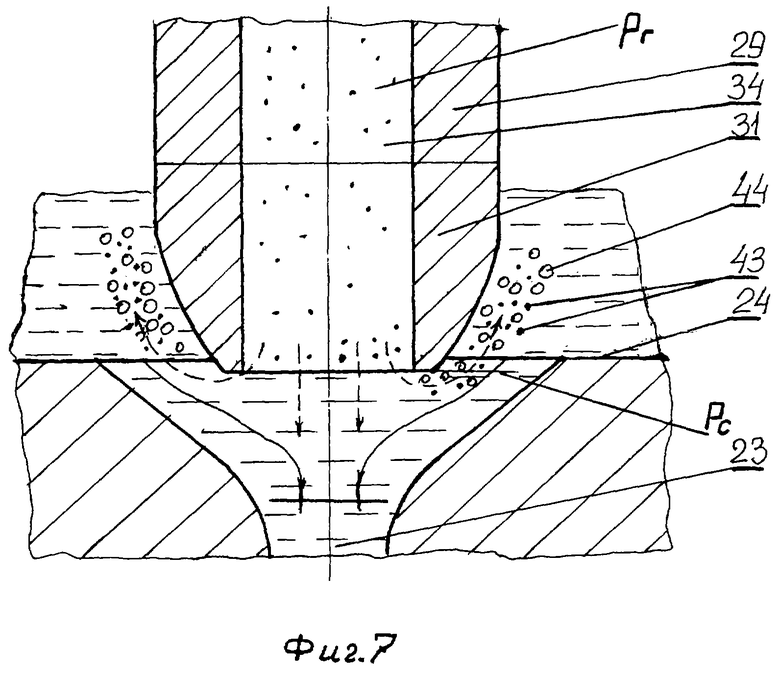

на фиг.7 - то же, что на фиг. 6, но при давлении подаваемого газа в полом стопоре ниже уровня давления жидкой стали на нижнюю концевую рабочую часть полого стопора;

на фиг.8 - то же, что на фиг. 6, но при давлении подаваемого газа в полом стопоре выше уровня давления жидкой стали на нижнюю концевую рабочую часть полого стопора;

на фиг.9 - подача в жидкую сталь легирующих элементов и/или раскислителей и инертного или нейтрального газа в процессе переливания стали через выпускное отверстие из одной емкости в другую при использовании полого стопора, расположенного в нижнем положении;

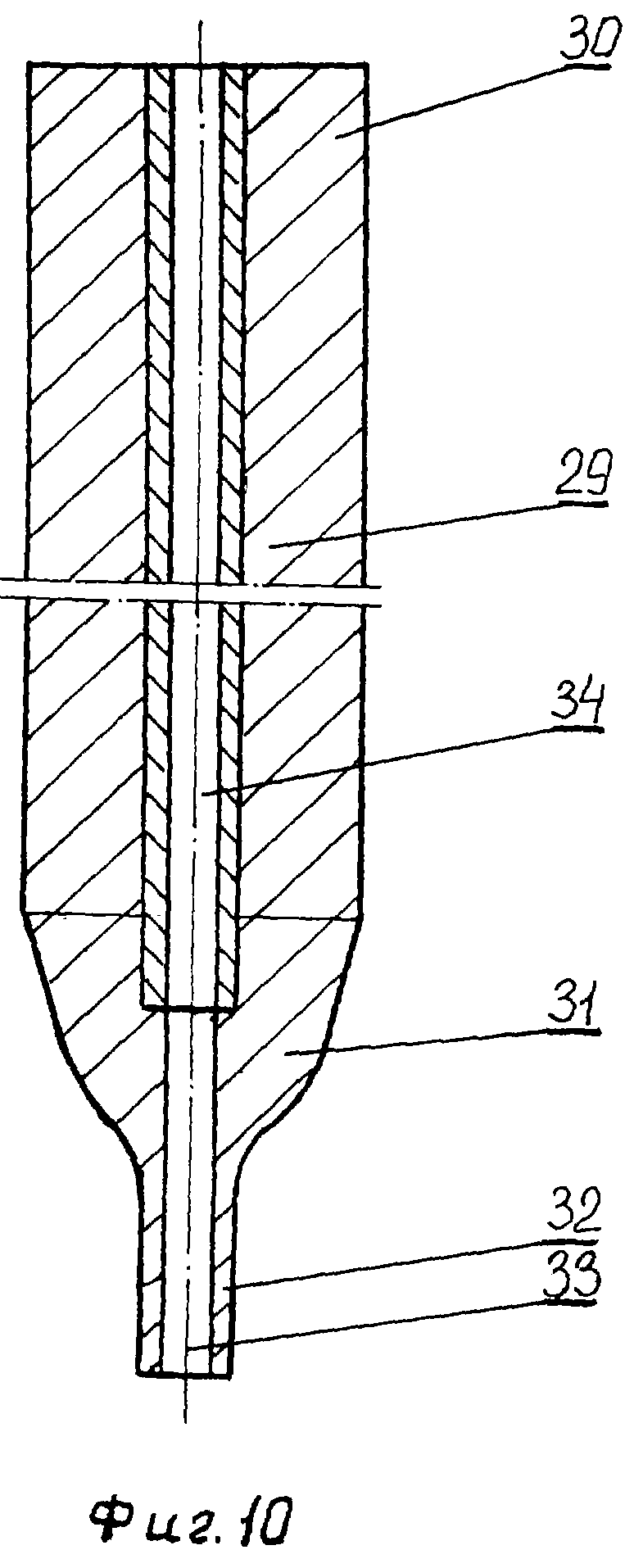

на фиг.10 - полый стопор;

на фиг.11 - схема лабораторной установки (холодной модели), на которой выполнена оценка эффективности приемов реализации предлагаемого способа.

Машина непрерывного литья заготовок (МНЛЗ) содержит (фиг.1) стальной ковш 1, промежуточный ковш 2 и кристаллизатор 3 (число кристаллизаторов может колебаться от одного до нескольких). Емкость стального ковша наполнена сталью 4, емкость промежуточного ковша наполнена сталью 5 и емкость кристаллизатора (в пределах закристаллизовавшаяся сталь - мениск жидкой стали) наполнена сталью 6. Емкость стальковша снабжена выпускным отверстием 7. Над жидкой сталью расположен шлак 8, 9 и 10 соответственно в стальном ковше 1, в промежуточном ковше 2 и в кристаллизаторе 3. Составной частью промковша 2 является противоворонкообразующее устройство 11. По меньшей мере для одного из этих противоворонкообразующих устройств составной частью является полый стопор: 12 - для стальковша 1 и 13 - для промежуточного ковша 2. Полый стопор может быть ложным, например, в стальковше и выполнять только те функции, которые предусмотрены настоящим способом. В этом случае используют шиберный затвор. Полый стопор снабжен механизмом вертикального перемещения (на фиг. 1 вертикальное перемещение стопора показано стрелками). Полость примененного полого стопора соединена трубопроводом или трубопроводами 14 с контейнером или контейнерами 15, наполненным (наполненными) порошком или порошками, содержащими легирующие элементы и/или раскислители. При этом предпочтительны (но, строго говоря, не обязательны) раскислители - для стальковша, легирующие элементы - в основном для промежуточного ковша.

Число контейнеров 15 и трубопроводов 14 определяется числом легирующих элементов и раскислителей, подаваемых в сталь. Возможно окончательное объединение этих элементов в одном контейнере, едином для данного полого стопора. Но чем точнее дозировки вводимых в сталь легирующих элементов, тем предпочтительнее их индивидуальный подвод к полому стопору.

В каждый контейнер 15 по трубе 16 подводится инертный или нейтральный газ, расход которого определяется прибором 17, а давление - прибором 18; расход легирующих элементов и раскислителя контролируется дозатором 19 для каждого контейнера персонально. Противоворонкообразующее устройство 11 с боковыми отверстиями 20 (фиг.2) расположено дном 21 вверх, а горловиной 22 (монтажным участком) вниз, оппозитно выпускному отверстию 23 соответствующей емкости с углублением в материал дна 24 емкости. В дне 21 противоворонкообразующего устройства (фиг.2 и 3) выполнено центральное отверстие 25, в которое входит полый стопор 13 (для промежуточного ковша) с возможностью вертикального перемещения относительно дна 21, являющийся составной частью этого устройства. Стенка 26 отверстия 25 приподнята ото дна 21 противоворонкообразующего устройства с образованием отростка 27 (фиг. 1), так что верхняя часть отростка 27 выходит за пределы шлака 9 (см. на фиг.1; последнее в большей мере относится к работе промежуточного ковша). В дне 21 также противоворонкообразующего устройства выполнены выпарные отверстия 28 (фиг.3). Полый стопор 12 (13) содержит тело 29 (фиг.10), верхнюю концевую часть для крепления 30 стопора и другую (нижнюю) концевую рабочую часть 31; расстояние между нижней концевой рабочей поверхностью стопора и поверхностью выпускного отверстия 23 определяет скорость разливки жидкой стали. Концевая рабочая часть полого стопора при его работе является его нижней частью. Эта нижняя часть полого стопора заканчивается отростком 32 (фиг.2, 3, 9 - 10), который в нижнем положении стопора входит в выпускное отверстие 23 (фиг.2, 3, 9). Отросток 32 соосен с телом стопора 29 и выполнен со сквозным центральным отверстием 33, единым с центральным отверстием 34 в теле 29 полого стопора. Противоворонкообразующее устройство 11 на фиг. 1 может быть также выполнено без отростка 27 и центрального отверстия 25 в дне 21 (фиг.1). В этом случае разливку стали из промежуточной емкости в соответствующий кристаллизатор осуществляют без добавления в жидкую сталь указанных элементов, т.е. разливается жидкая сталь, имеющая химический состав в объеме промежуточной емкости. Разливка жидкого металла может осуществляться без стакана (фиг.1). Таким образом, центральное выпускное отверстие 7 и 23 (соответственно основной емкости - ковша, промежуточной емкости - промежуточного ковша), переходящее в стакан-дозатор 35 (фиг.2 и 3), может быть конечной частью соответствующей емкости, из которой жидкая сталь поступает в другую емкость (фиг.1, показано пунктиром). Однако предпочтительно стакан-дозатор 35 соединен с погружным стаканом 36 (фиг.3 и 5 и фиг.1), который выполнен глуходонным (фиг.3 и 5), содержащим в нижней части расположенные веерообразно по периметру стакана выходные каналы 37 (фиг.3-5) со смещением их продольных осей относительно продольной оси стакана (фиг.4). На глуходонном погружном стакане 36 с веерообразными каналами 37, на его нижней концевой части, закреплен купол в форме юбки 38, нижний край которой и нижняя поверхность выходных каналов 37 глуходонного стакана 36 расположены взаимосвязанно. Глуходонный погружной стакан 36 имеет в дне центральное отверстие 39 (фиг.3-5), площадь которого примерно равна ≈ 0,25 суммы площадей сечений выходных каналов 37. Наружный диаметр D юбки 38 выбран исходя из невозможности соприкосновения наружной поверхности юбки с закристаллизовавшейся корочкой стали 40 (фиг.5). Юбка 38 в основной своей части имеет цилиндрическую внутреннюю рабочую поверхность 41, максимально развитую с учетом отмеченного ограничения по наружной поверхности (фиг.4). Предпочтительно применение кристаллизатора 3 с надставками 42 (фиг.5, пунктир). Римскими цифрами I-VII на фиг.5 показаны типовые траектории движения большей части потока жидкой стали, поступающей из промежуточной емкости 2 в кристаллизатор 3 через глуходонный погружной стакан 36 и веерообразные каналы 37. Римскими цифрами I′ - III′ на фиг. 5 показаны типовые траектории движения меньшей части потока жидкой стали, поступающей из промежуточной емкости (промковша) 2 в кристаллизатор 3 через глуходонный погружной стакан 36 и центральное отверстие 39 в дне этого стакана. Поступление в жидкий металл легирующих элементов и/или раскислителей 43 и пузырьков нейтрального или инертного газа 44 (фиг.6-9) зависит от соотношения давлений подаваемого инертного или нейтрального газа pr и давления стали pc на нижнюю концевую рабочую часть отростка 32 полого стопора 13. Специфика этого поступления при отсутствии на полом стопоре 13 отростка 32 показана на фиг.6-8. На лабораторной установке (фиг.11) дополнительно к приведенным на фиг. 1-10 устройствам и конструкциям использовали воронку 45, кран-дозатор 46, датчики измерения сопротивления (концентрации) раствора 47, микроамперметры 48, раствор КСl 49 и воду 50.

Способ подачи в жидкую сталь перед и в процессе ее непрерывной разливки элементов, изменяющих свойства разливаемой стали, осуществляют следующим образом.

Учитывают определяющее влияние на процесс поступления в жидкую сталь (вводимых элементов изменения соотношения давления газа pг, подаваемого в сталь через полый стопор совместно с вводимыми

в сталь элементами, и давления стали на нижнюю концевую рабочую часть полого стопора pс (фиг.6-9).

При этом на уровне дна емкости 24 зависимость pс от глубины стали в емкости имеет вид:

pс1=ρ с• hc+ρ ш• hш, (1)

где ρ с - плотность стали; ρ ш - плотность шлака; hш - высота шлака в емкости; hс - значение высоты стали в емкости.

Так как по мере разливки стали величина hc уменьшается, значение pс1 также уменьшается.

Эта же зависимость при нахождении нижней концевой рабочей части 32 полого стопора в зоне действия потока стали (т.е. ниже уровня дна емкости 24), покидающей емкость, имеет вид

где V - скорость обтекания потоком стали нижней концевой рабочей части 32 полого стопора на уровне выхода отверстия 33 из тела полого стопора 29. Значение V меняется в зависимости от pс1 расположения нижней концевой рабочей части 32 (торца рабочей части 31) стопора относительно дна 24 емкости (фиг.6-9), которые в свою очередь определяются скоростью вытягивания заготовки из кристаллизатора (кристаллизаторов), т.е. скоростью разливки.

Для высокоэффективной подачи легирующих элементов, раскислителей и др. в жидкую сталь, покидающую емкость, необходимо выполнение, по меньшей мере, соотношения

pг ≅pc. (3)

По большей мере необходимо незначительное превышение pг над pс и расположение торца концевой рабочей части 31 тела полого стопора 29 в потоке жидкой стали, покидающей емкость.

В случае pг<pс (фиг.6) и расположения торца концевой рабочей части 31 полого стопора вне или в начале потока жидкой стали, покидающей емкость, жидкая сталь соответствующей емкости поднимается в полость стопора на высоту, при которой наступает равенство pг=pс. Тем самым при реализации указанных условий отсутствует поступление вводимых в сталь элементов 43.

Поэтому при реализации настоящего способа избегают выполнения условия pг<pс на уровне расположения торца концевой рабочей части 31 полого стопора, а если это соотношение имеет место, процесс переливания стали прекращают.

Таким образом при реализации настоящего способа перед и в процессе непрерывной разливки стали в полом стопоре создают давление подаваемого инертного или нейтрального газа несколько больше или равным давлению стали на нижнюю концевую рабочую часть 31 полого стопора, при этом легирующие элементы и/или раскислители подают в сталь совместно с инертным или нейтральным газом.

В случае pг>pс (фиг.7) подаваемые в сталь элементы 43 и пузырьки газа 44 после выхода из полости рабочей концевой части стопора 31 поднимаются вверх, причем тем в большей степени, чем больше превышение pг над pс. В результате вводимые в сталь легирующие элементы и/или раскислители захватываются газом 44 и выносятся в основной объем жидкой стали в емкости. Прежде всего указанные вещества поступают в емкость противоворонкообразующего устройства (в случае его использования) и, если процесс непрерывной разливки не остановлен, то в емкость промковша 2 или стальковша 1 (фиг.1). В основном указанным соотношением pг>pс руководствуются, воздействуя на химический состав стали 4 в стальковше 1 (фиг.1) до начала ее разливки, т.е. когда осуществляют доводку стали перед разливкой. При этом торец концевой рабочей части 31 стопора поднимают на уровень или немного выше уровня дна емкости 24 (т.е. выводят из зоны действия потока стали, покидающей емкость), используют ложный стопор 13 и шиберный затвор.

В случае pг≅pс (фиг.8) (и некоторого превышения) при расположении торца концевой рабочей части 31 стопора в потоке жидкой стали, покидающей емкость, вводимые в сталь элементы полностью поступают в поток стали, покидающей соответствующую емкость. Указанным соотношением руководствуются при изменении химического состава стали в процессе ее переливания из одной емкости в другую, т.е. в основном при переливании стали 5 из промежуточного ковша 2 в кристаллизатор (кристаллизаторы) 3.

Для гарантированного выполнения условия (3) и его эффективной реализации при подаче элементов в жидкую сталь перед и в процессе ее непрерывного переливания из одной емкости в другую применяют полый стопор, имеющий отросток 32 концевой рабочей части 31 полого стопора. При этом отросток 32 соосен с телом полого стопора 29 и имеет единое с ним сквозное центральное отверстие (фиг.10).

Применением описанного полого стопора обеспечивают гарантированное выполнение условия (3) (см. фиг.9), а при подъеме стопора 13 до уровня, когда торцевое сечение отростка 32 поднято на уровень (и несколько выше) дна 24 емкости, обеспечивают поступление подаваемых в сталь элементов из полости 34 полого стопора 13 в емкость с жидким металлом (аналогия с фиг.7 и материалами к этой фигуре).

Необходимые для реализации способа легирующие элементы и/или раскислители подают в контейнер (контейнеры) 15 в виде порошка. По мере прохождения этих элементов через полость стопора 12 (для стальковша 1) или 13 (для промежуточного ковша 2), погруженного в жидкую сталь, часть из них, имеющих низкую температуру плавления (например, Аl, Са и др.), расплавляется и эти элементы в конечном итоге подают в сталь в жидком состоянии. При этом в процессе реализации настоящего способа обеспечивают существенную экономию раскислителей, поступающих в сталь, благодаря отсутствию их контакта с воздухом.

Перед непрерывной разливкой (перед установкой стальковша 1 на МНЛЗ) в емкость стальковша 1 наливают сталь 4 со шлаком 8 (фиг.1) и путем подачи легирующих элементов и раскислителей, чаще совместно, и в основном с аргоном (может быть азотом) через полый стопор 12 осуществляют доводку стали 4 до основного химического состава. При этом используют ложный полый стопор 12 и шиберный затвор (на фиг.1 условно не показан). За основной химический состав стали принимают сталь, доминирующую в программе заказов на получаемые с МНЛЗ стальные заготовки (составляющие 50...100% портфеля заказов). Легирующие элементы и раскислители (раскислитель) подают в полый стопор 12 из контейнера (контейнеров) 15 (фиг.1) по трубе (трубам) 14. По этим же трубам подают в полый стопор аргон, который по трубе 17 подводится к каждому контейнеру 15. Давление аргона pг в полости стопора 12 устанавливают выше давления стали pс на нижнюю рабочую часть стопора 12, точнее на торец отростка 32. Полый стопор 12 устанавливают в емкости стальковша 1 на расстоянии 50...100 мм (и менее) торца отростка 32 от дна ковша. Установку полого стопора осуществляют с помощью, например, гидроцилиндров (на фиг. 1 гидроцилиндры и механизм перемещения стопора условно не показаны, т.к. не меняют сущности реализации способа). Расход аргона контролируют прибором 17, расход легирующих элементов и раскислителей - дозатором (дозаторами) 19. В процессе выполнения этих операций шиберный затвор стальковша 1 закрыт.

По окончании процесса доводки стали до основного химического состава стальковш 1, наполненный сталью 4 и шлаком 8, подают на МНЛЗ.

В установленном на МНЛЗ стальном ковше 1 со сталью 4 основного химического состава и шлаком 8 полый стопор 12, точнее торец отростка 32, располагают на глубине, гарантирующей нахождение этого торца в зоне действия потока стали, переливание которой в промежуточный ковш 2 осуществляют через выпускное отверстие 7. Используют ложный полый стопор 12 и шиберный механизм закрытия (открытия) выпускного отверстия (на чертежах не показан, т.к. не влияет на сущность реализуемого способа).

В случае отсутствия в стальковше шиберного механизма полый стопор 12 в устанавливаемом на МНЛЗ стальковше 1 опущен до контакта его концевой части 31 с поверхностью выпускного отверстия и описанное положение торца 32 обеспечивают до начала разливки стали. Естественно, в этом случае подачу ингредиентов в жидкую сталь с целью изменения ее химического состава стали осуществляют при переливании стали из стальковша в промежуточный ковш, реализуя условие (3), т.е. pг≅pс.

В стальковше 1 используют (или не используют) противоворонкообразующее устройство. Применение такого устройства не затрудняет начальное расположение полого стопора 12 оппозитно выпускному отверстию 23.

В промежуточном ковше 2 применяют полый стопор 13 (стопоры - по числу выпускных отверстий, соответствующих числу кристаллизаторов). Полость каждого стопора 13 соединена со своим комплексом контейнеров 15 с вводимыми в сталь элементами и подводом в контейнеры аргона (азота). Во все кристаллизаторы 3 МНЛЗ устанавливают затравки (на чертежах затравки условно не показаны, так как не определяют сущность реализуемого способа). Осуществляют установку стопоров 13 в промежуточном ковше 2 так, что выпускные отверстия 23 закрыты. В этом состоянии МНЛЗ готова к непрерывной разливке стали с воздействием на ее химический состав в процессе указанной разливки.

Осуществляют непрерывную разливку стали с воздействием на ее химический состав в процессе разливки, которое реализуют путем расположения полого стопора 12 для стальковша (стопора или стопоров 13 для промежуточного ковша) таким образом, что нижняя концевая рабочая часть 32 стопоров установлена в зоне действия потока стали, покидающей соответствующую емкость (см. фиг.9). Воздействие на химический состав стали осуществляют путем подачи в сталь вводимых в нее элементов из контейнеров 15 совместно с аргоном (азотом) в полость полых стопоров. Подачу осуществляют при выполнении рассмотренного соотношения pг≅pс. Выполнение этого соотношения обеспечивают путем расположения нижней концевой рабочей части полого стопора (торца отростка 32) в потоке стали, покидающей соответствующую емкость (стальковш 1 или промковш 2).

Таким образом, в процессе переливания стали из одной емкости в другую в нее подают совместно с инертным или нейтральным газом все необходимые и достаточные элементы для заданного изменения химического состава стали, при этом создают давление подаваемого газа pг на уровне давления стали pс на торец отростка 32 соответствующего стопора 12 (13), который располагают в зоне действия потока стали, покидающей соответствующую емкость.

В зависимости от портфеля заказов на производимые заготовки осуществляют различные варианты воздействия на химический состав стали перед и в процессе непрерывной разливки.

Вариант 1. Перед разливкой стали путем выполнения описанных приемов в стальковше 1 формируют сталь одного и того же химсостава. В процессе переливания стали из стальковша 1 в промежуточный ковш 2 химсостав корректируют путем подачи легирующих элементов совместно с аргоном (может быть азотом) в пустотелый стопор 12 и из него в сталь. Реализацией варианта 1 существенно упрощают операцию доводки стали, делая ее одинаковой (квазиодинаковой) для МНЛЗ.

Вариант 2. В процессе разливки стали путем выполнения описанных операций в поток стали, покидающей стальковш 1, подают основную часть вводимых элементов. В результате в промковше 2 получают сталь промежуточного химсостава. При переливании стали из промковша 2 в кристаллизатор 3 в поток стали, покидающей промковш 2, подают остальную часть легирующих элементов, уточняющих химсостав (и соответственно свойства) получаемых стальных заготовок. В случае наличия нескольких кристаллизаторов, в которые непрерывно разливают сталь из промковша, указанное уточнение химсостава выполняют для одного или для ряда кристаллизаторов. Последнее зависит от портфеля заказов.

Составной частью реализуемого способа воздействия на химсостав стали является использование противоворонкообразующего устройства 11 и его определенное взаиморасположение с полым стопором 13 и последнего относительно поверхности выходного отверстия 23 в емкости (фиг.2 и 3).

В промежуточном ковше применяют противоворонкообразующее устройство, выполненное в форме кувшина с отверстиями 20 в боковых стенках (фиг.2), расположенное дном 21 вверх, а горловиной 22 вниз оппозитно выпускному отверстию 23 и с углублением монтажного участка в материал дна 24 соответствующей емкости. Для выхода шлака (9 соответственно), попавшего в устройство через отверстия 20 при наполнении емкости, в дне 21 выполнены выпарные отверстия 28. Противоворонкообразующее устройство выполнено с единым дном 21 и двумя боковыми стенками с зазором между ними и с отверстиями 20 во внутренней боковой стенке, при этом наружная боковая стенка короче внутренней. По центру в дне 21 устройства выполнено отверстие 25 со стенками 26, в которое входит полый стопор 13, снабженный устройством для вертикального перемещения стопора (см. фиг.2 и 3). Боковые стенки 26 продолжены и образуют отросток 27, высота которого исключает попадание шлака 9 в противоворонкообразующее устройство (см. фиг.1).

Для стальковша 1 противоворонкообразующее устройство может быть выполнено в виде известного поплавка из огнеупорного материала, плотность которого больше плотности шлака, но меньше плотности жидкой стали. В этом случае также по центру противоворонкообразующего устройства (поплавка) имеется отверстие, в которое вставлен полый стопор с приводом для его вертикального перемещения.

Полый стопор наряду с использованием для выполнения описанных операций совместно с противоворонкообразующим устройством устраняет явление воронкообразования. Таким образом, полый стопор составляет единое целое с используемым противоворонкообразующим устройством (фиг.2 и 3).

В тех МНЛЗ, где перелив стали из промежуточного ковша 3 в кристаллизатор 3 осуществляется без использования погружного стакана (на фиг.1 показано пунктиром), выполнением перечисленных операций заканчивают подачу в жидкую сталь перед и в процессе ее непрерывной разливки элементов, изменяющих свойства разливаемой в заготовки стали.

При применении погружного глуходонного стакана 36 (фиг.3-5) на участке перелива стали 5 из промежуточного ковша 2 в кристаллизатор 3 эффективность перечисленной совокупности операций по воздействию на химический состав стали и соответственно на свойства получаемых заготовок усиливают путем закручивания  части потока переливаемой стали, поступающей в кристаллизатор. Для реализации этого приема применяют глуходонный погружной стакан 36 (фиг.3 и 4), содержащий в нижней части выполненные веерообразно по периметру стакана выходные каналы 37 со смещением их продольных осей относительно продольной оси стакана (фиг.4). На этот погружной стакан 36, на его нижнюю часть, выше выходных каналов 37, закрепляют купол в форме юбки 38. Юбка 38 может иметь цилиндрическую форму с наружным диаметром D меньше расстояния между закристаллизовавшимся слоем стали 40 на уровне нижнего края юбки (фиг.5). Может быть также применена юбка 38 конической формы, в которой очертания внутренней и наружной поверхностей выполнены коническими с меньшим диаметром у нижнего края юбки, так что расстояние между наружной поверхностью юбки и внутренней поверхностью закристаллизовавшейся стали 40 сохраняют примерно одинаковым на длине юбки.

части потока переливаемой стали, поступающей в кристаллизатор. Для реализации этого приема применяют глуходонный погружной стакан 36 (фиг.3 и 4), содержащий в нижней части выполненные веерообразно по периметру стакана выходные каналы 37 со смещением их продольных осей относительно продольной оси стакана (фиг.4). На этот погружной стакан 36, на его нижнюю часть, выше выходных каналов 37, закрепляют купол в форме юбки 38. Юбка 38 может иметь цилиндрическую форму с наружным диаметром D меньше расстояния между закристаллизовавшимся слоем стали 40 на уровне нижнего края юбки (фиг.5). Может быть также применена юбка 38 конической формы, в которой очертания внутренней и наружной поверхностей выполнены коническими с меньшим диаметром у нижнего края юбки, так что расстояние между наружной поверхностью юбки и внутренней поверхностью закристаллизовавшейся стали 40 сохраняют примерно одинаковым на длине юбки.

Кроме того, в дне глуходонного погружного стакана 36 выполняют осевое отверстие 39. Площадь сечения этого отверстия примерно равна 0,25 суммы площадей поперечных сечений выходных каналов 37.

Применяют глуходонный погружной стакан 36 и кинетическую энергию движущейся внутри стакана стали 5 используют для вращения жидкой стали в кристаллизаторе 3. Юбка 38 исключает удар струй стали, покидающих стакан 36 по веерообразным выходным каналам 37, в кристаллизующуюся сталь 40, тем самым предотвращают вероятность прорыва жидкой сталью закристаллизовавшейся корочки 40. Расположением нижнего края юбки 38 между уровнем нижней поверхности дна стакана 36 и нижней поверхностью выходных каналов 37 максимально уменьшают наблюдаемое быстрое гашение полученного вращения стали в юбке 38 из-за трения между слоями стали после их поступления в основной объем емкости кристаллизатора.

При этом поток стали 5 (фиг.5) с помощью выходных каналов 37 закручивают благодаря ударам струй стали, покидающих каналы 37, в цилиндрическую поверхность юбки 38. Обеспечивают формирование потоков стали в юбке 38 и вне нее по траекториям типа I-VII на фиг.5. Таким образом закручивают большую часть потока стали 5, поступающей в кристаллизатор 3 по стакану 36, в начале в ограниченном юбкой 38 объеме кристаллизатора, затем в этом состоянии сталь поступает в основной объем кристаллизатора.

Применением юбки 38 с конической поверхностью усиливают эффект вращения стали в кристаллизаторе благодаря, во-первых, уменьшению сечения выходящего из юбки вращающегося потока стали, во-вторых, постоянству зазора между наружной поверхностью юбки 38 и закристаллизовавшейся корочкой стали 40.

Для лучшего перемешивания стали по центру кристаллизатора и снижения на этой основе ликвационных явлений по центру отливаемой заготовки меньшая часть потока стали из стакана 36 поступает в кристаллизатор 3 через центральное отверстие 39 и движется в кристаллизаторе по траекториям, подобным I' -III' на фиг.5. Тем самым дополнительно обеспечивают гомогенизацию химического состава стали в объеме кристаллизатора.

Вращение стали в кристаллизаторе оказывает нежелательное влияние на мениск стали. Максимальное устранение этого влияния обеспечивают применением в кристаллизаторах надставок 42.

При реализации описанного способа на МНЛЗ используют устройства и способы, предотвращающие контакт разливаемой стали с окружающим воздухом, обеспечивают безопасность ведения процессов подготовки, хранения и транспортировки сыпучих материалов, вводимых в сталь.

Реализация настоящего способа предполагает решение задач десульфурации стали, ее дефосфорации, безоксидацию, азотирование (или удаление азота), науглероживание, легирование различными элементами, удаление неметаллических включений и др., т.е. совокупность действий, обеспечивающих изменение химического состава стали в процессе ее разливки наряду с улучшением качества.

При реализации настоящего способа соблюдают известные рекомендации по технике безопасности при работе с сыпучими материалами:

- не допускают возможность местной концентрации мелких фракций;

- исключают доступ открытого пламени, искр или брызг жидкого металла;

- исключают вероятность электростатических разрядов;

- не допускают увлажнения во время хранения и при транспортировке сыпучих материалов газом и др.

Особое внимание этим рекомендациям уделяют при подаче Аl, Мg, СаSi и СаС2; в этих случаях в качестве газа используют только Аr.

При реализации настоящего способа учитывают, что ряд порошковых материалов при размере частиц <0,2 мм (и даже 0,5 мм) имеют склонность к образованию взрывоопасных смесей.

Таким образом, реализация настоящего способа невозможна без строгого соблюдения известных правил и накопленного опыта по работе с сыпучими материалами, использованием и соблюдением которых гарантируют безопасность осуществления способа.

Реализация настоящего способа предполагает работу со следующими материалами в порошкообразном виде:

1) для десульфурации: СаSi, СаС2, СаСN2, СаАl, СаМg, СаSiМg, Мg и др. При этом для реакций ошлаковывания возможны комбинации: СаО - СаF2; СаО - Аl2О3; СаО - Аl2O3 - СаF2; СаО - Аl; СаО - СаF2 - Аl; СаО - СаF2 - СаSi; СаО - Мg; СаО - Мg; СаО - СаF2 - Мg; СаО и др.;

2) для дезоксидации (раскисления): СаSi; СаSiВа; СаSiМn; СаSiМnАl; СаSiМgFе; Аl и др.;

3) для модификации серы: СаSi; SiZr и др.;

4) для дефосфорации: СаО - СаF2 - Fе2O3 в виде смеси;

5) для дезазотирования: FеZr; SiZr и др.;

6) для легирования: Si с FеSi75; N с СаСN2 (≈ 55% СаСN2; 33% СаО; 12% С).

С графитовым порошком:

В с В2O3;

Ni с оксидами никеля;

Мо с оксидами молибдена.

Для ряда порошков из экономических соображений используют фракции:

СаSi - до 0,6 мм;

СаС2-0,1...0,6 мм;

СаМg - 0,1...1,5 мм.

Совокупностью описанных приемов и используемых фракций вводимых в сталь элементов при реализации вариантов (и их комбинаций) настоящего способа воздействия на химический состав стали перед и в процессе непрерывной разливки решают важную техническую проблему производства на МНЛЗ малых партий заготовок в большой металлургии (little party in big metallurgy, “LР in ВМ”), рассчитанной на массовое производство заготовок. Экономическая эффективность решения этой проблемы проявляется в оперативном удовлетворении запросов заказчика без создания излишних запасов заготовок на складах, в ускорении оборачиваемости вложенных средств.

Пример 1. На холодной модели (фиг.11), содержащей промежуточный ковш 2, кристаллизатор 3 (квадратный), противоворонкообразующее устройство 11 с проходящим через его центр полым стопором 13 с отростком 32, погружной глуходонный стакан 35 с внутренним ⊘ 35 мм и юбкой 38 (и без нее) с веерообразными отверстиями 37, датчиками сопротивления 47 (платиновыми, площадью 20 мм2 и расстоянием между ними 17 мм), микроамперметрами 48, исследовали подачу 6% раствора КСl (49), заливаемого в воронку 45, на химсостав воды 50, заливаемой в емкость 2 и через отверстия 20, стакан-дозатор 35, отверстия 34 и 37 и юбку 38, переливаемой в квадратную емкость 3 и из нее на слив.

В емкость 2 наливали 38 л воды 50, в воронку 45 наливали 600 см3 6% раствора КСl с конечной целью иметь в емкости 3 раствор 0,1% КСl в воде.

В начале подъемом стопора 13 (подъемом пробки 31) при открытом кране-дозаторе 46 обеспечивали заполнение водой и раствором КСl емкости 3 (кристаллизатора) и в момент полного заполнения емкости 3 открывали пробку в дне емкости. Таким образом раствор КСl поступал в емкость 3, уровень раствора воды в которой поддерживался постоянным.

Микроамперметрами 47 фиксировали полученные значения концентрации раствора КСl в воде на уровне 0,1% КС1 в трех местах измерения. Время истечения воды составляло 1'5"...1′ 10".

Основное перемешивание воды 50 и 6% раствора КСl с получением расчетного раствора 0,1% КСl происходило на пути движения этих составляющих по стакан-дозатору 35 и стакану 36. Применение юбки 38 дополнительно улучшало перемешивание КСl и воды примерно на 25...28% .

В 40 осуществленных измерениях максимальное отклонение от расчетной концентрации КСl в растворе, равной 0,1% КСl, получили на уровне ± 0,005% и менее.

Пример 2. Имеется заказ на заготовки из стали химсостава А (условное обозначение) и химсостава Б, соотношение между которыми составляет, например, 80% сталь А и 20% сталь Б от объема стальковша. Имеет место несущественное отличие по химсоставу между сталями А и Б, при этом сталь Б содержит большее число легирующих элементов. Для выполнения заказа имеется МНЛЗ, оборудованная одним кристаллизатором. Заготовки имеют одинаковое поперечное сечение.

Полученную на сталеплавильном агрегате сталь с использованием описанной совокупности приемов предложенного способа доводят в стальковше (печи-ковше) до химсостава стали А и стальковш со сталью А подают на разливку на МНЛЗ.

Не меняя химический состав стали осуществляют разливку 80% объема стальковша. К концу разливки этого объема стали временно прекращают поступление стали из стальковша в промежуточный ковш. При этом благодаря надставкам 42 поддерживают устойчивый процесс кристаллизации стали А в кристаллизаторе. Осуществляют максимальное, но не полное опорожнение промежуточного ковша. Применением противоворонкообразующего устройства 11 при этом исключают образование воронки и поступление шлака из промежуточного ковша в кристаллизатор.

После указанного опорожнения промежуточного ковша от основной части стали А осуществляют ускоренное наполнение промежуточного ковша сталью Б, при этом сталь Б получают путем ввода в сталь А через полый стопор стальковша необходимых элементов совместно с аргоном согласно приемам, описанным в предложенном способе. Нижний конец стопора (отросток 32) стальковша при переводе стали А в сталь Б располагают в зоне действия потока стали, покидающей стальковш. В остальном осуществляют операции, приведенные в описании способа.

По существу реализуют процесс разливки “плавка на плавку” с воздействием на химический состав стали перед разливкой и в процессе переливания стали из стальковша в промежуточный ковш.

Часть заготовки с переходным химсоставом между сталями А и Б после МНЛЗ вырезают.

Пример 3. Имеется заказ, аналогичный примеру 2, но сталь Б по химсоставу существенно отличается от стали А и содержит большее количество легирующих элементов. Разливку осуществляют на МНЛЗ с одним кристаллизатором. Вплоть до начала разливки стали Б повторяют совокупность операций, описанных в примере 2.

При переходе на разливку стали химсостава Б и получение из нее заготовок основное воздействие на химический состав стали осуществляют на стадии переливания стали из стальковша в промежуточный ковш путем подачи в сталь через полый стопор стальковша основных легирующих элементов, необходимых для изменения химсостава стали с А в Б.

Окончательный химсостав стали Б обеспечивают путем воздействия на химсостав стали на стадии переливания стали из промежуточного ковша в кристаллизатор. На этой стадии переливания стали осуществляют подачу в сталь легирующих элементов, достаточных для изменения химсостава стали с А в Б.

Воздействие на химсостав стали при переливании ее из стальковша в промежуточный ковш и из последнего в кристаллизатор осуществляют с использованием приемов настоящего способа.

Часть заготовки с переходным химсоставом между сталями А и Б после МНЛЗ вырезают.

Пример 4. Производство заготовок согласно примеру 2 осуществляют на МНЛЗ с двумя кристаллизаторами.

В стальковше аналогично примеру 2 получают сталь А основного химсостава и стальковш подают на МНЛЗ.

В процессе непрерывной разливки в начале оба кристаллизатора применяют для производства заготовок из стали А, затем, после разливки 60% от объема стальковша, в один кристаллизатор продолжают переливать из промковша сталь А, в другой кристаллизатор начинают подавать сталь Б, при этом воздействие на химсостав осуществляют на стадии переливания стали из промежуточного ковша в этот кристаллизатор.

Производительность МНЛЗ при реализации примера 4 в сравнении с примером 2 практически удваивается. После кристаллизации часть заготовки с переходным химсоставом между сталями А и Б вырезают.

Пример 5. Производство заготовок согласно примеру 2 осуществляют на МНЛЗ с двумя кристаллизаторами.

В стальковше аналогично примеру 2 получают сталь А основного химсостава и стальковш подают на МНЛЗ.

В процессе разливки в начале разливают 60% объема стальковша через один из кристаллизаторов и производят заготовки из стали А. Затем из 40% оставшегося объема стали, переливаемой в промковш, 20% стали переливают в работающий кристаллизатор, а 20% стали переливают в другой кристаллизатор, воздействуя на химический состав стали на стадии указанного ее переливания в другой кристаллизатор в соответствии с приемами настоящего способа, получая из этого кристаллизатора заготовки стали Б.

Перед началом разливки стали Б и в ее процессе учитывают переходный момент, необходимый для начала разливки стали химсостава Б.

Обеспечивают производство из сталей А и Б заготовок разных поперечных сечений.

Пример 6. Осуществляют производство заготовок согласно примеру 2. В отличие от примера 2 переливания стали из промковша в кристаллизатор с воздействием на ее химический состав осуществляют с использованием глуходонного погружного стакана описанной конструкции. В результате основную часть потока стали закручивают в ограниченном объеме кристаллизатора и в этом состоянии сталь Б поступает в основной объем кристаллизатора. Реализацией последних операций улучшают распределение легирующих элементов по объему стали Б в кристаллизаторе и воздействуют на формирование дендритов кристаллизующейся корочки стали. Тем самым повышают качество заготовок из стали Б.

Пример 7. Имеется заказ на заготовки из сталей А, Б и В, соотношение между объемами поставок которых х, у и z % от объема Q стальковша соответственно, при этом, например, х>у>z. Разливку осуществляют на МНЛЗ с тремя кристаллизаторами. Сталь А содержит наименьшее число и количество легирующих элементов, сталь В - наибольшее число и количество легирующих элементов.

Полученную в сталеплавильном агрегате сталь заливают в стальковш. В стальковше с использованием описанной совокупности приемов получают сталь химсостава A и стальковш подают на МНЛЗ.

В процессе разливки через один из кристаллизаторов получают заготовки из стали А без воздействия на химсостав стали. В процессе переливания у % объема стали А из промежуточного ковша в другой кристаллизатор воздействуют на химический состав стали, переводя ее из стали А в сталь Б. В процессе переливания z % объема стали А из промежуточного ковша в третий кристаллизатор воздействуют на химический состав стали, переводя ее из стали А в сталь В. По мере производства х заготовок из стали А, у заготовок из стали Б и z заготовок из стали В процесс разливки в соответствующий кристаллизатор прекращают.

Таким образом, одновременно с МНЛЗ из одного стальковша со сталью объемом Q получают х· Q заготовок стали А, у· Q заготовок стали Б и z· Q заготовок стали В. Поперечное сечение получаемых заготовок разного химсостава при этом может быть различное (или одинаковое).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ИЗ ПРОМЕЖУТОЧНОГО КОВША В КРИСТАЛЛИЗАТОР И ПОГРУЖНОЙ СТАКАН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236326C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2262414C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2250809C2 |

| ПОГРУЖНОЙ СТАКАН | 2007 |

|

RU2359782C2 |

| ПРОМЕЖУТОЧНОЕ УСТРОЙСТВО ДЛЯ ОТСЕЧЕНИЯ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ИХ В ВИДЕ РАСПЛАВА ИЗ ПЛАВИЛЬНОГО АГРЕГАТА | 2006 |

|

RU2339887C2 |

| ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2245217C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ И СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В ЭТОМ КОВШЕ ЧЕРЕЗ ДОННУЮ ФУРМУ | 2007 |

|

RU2359781C2 |

| СПОСОБ ОТСЕЧЕНИЯ ШЛАКА ПРИ ПЕРЕЛИВАНИИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ КОНВЕРТЕРА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В КОВШ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294380C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОГО МЕТАЛЛА И ШЛАКА ВНУТРИ ЕМКОСТИ ПЛАВИЛЬНОГО АГРЕГАТА ИЛИ ЛЮБОЙ ДРУГОЙ ПРОМЕЖУТОЧНОЙ ЕМКОСТИ, РАСХОДУЕМАЯ ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОЙ ФУРМЫ ИЗ САМОСПЕКАЮЩЕЙСЯ/САМОТВЕРДЕЮЩЕЙ СМЕСИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2005 |

|

RU2299912C2 |

Изобретение относится к металлургии, конкретнее к производству заготовок путем непрерывной разливки. Способ воздействия на химсостав жидкой стали перед и в процессе непрерывной разливки включает подготовку расплавленной стали в основной емкости и ее последующее переливание через выпускное отверстие из основной емкости в промежуточную емкость, а из промежуточной емкости - в по меньшей мере один кристаллизатор. При нахождении стали в основной емкости и в процессе по меньшей мере одного из указанных переливаний в сталь подают элементы, изменяющие свойства разливаемой стали, совместно с инертным или нейтральным газом. В процессе по меньшей мере одного из переливаний в жидкую сталь указанные элементы совместно с газом подают через составляющий единое целое с противоворонкообразующим устройством полый стопор, положение которого относительно выпускного отверстия меняют. В нижнем положении нижнюю концевую рабочую часть стопора располагают в потоке стали, покидающем соответствующую емкость. В полом стопоре поддерживают давление подаваемого газа несколько большим или равным давлению стали на нижнюю концевую рабочую часть стопора. Непрерывную разливку осуществляют также через предусмотренное противоворонкообразующее устройство. Технический результат - оперативное получение малыми партиями высококачественных заготовок из стали разного химического состава за счет равномерной и экономной подачи легирующих элементов и/или раскислителей совместно с газом в жидкую сталь, регулирование скорости разливки, а также исключение попадания шлака в промежуточную емкость и кристаллизатор. 2 н. и 1 з.п. ф-лы, 11 ил.

| US 4632368 А, 30.12.1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4520861 А, 04.06.1985 | |||

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

Авторы

Даты

2005-03-10—Публикация

2003-09-01—Подача