1

Устройство относится к приспособлениям для металлорежущих станков.

Известно устройство, выполненное в виде шарнирно соединенных вдоль образующей полуцилиндров, несущих обращенные во внутрь зажимные элементы, попарно объединенные последовательно взаимодействующими группами рычагов.

Недостатком известного устройства является то, что оно не позволяет автоматически регулировать зажим в процессе резания.

В предлагаемом устройстве для автоматического регулирования зажима в процессе резания со стороны, противоположной щарниру, соединяющему полуцилиндры, расположен щарнирно связанный с ними рычаг, свободное плечо которого взаимодействует с неподвижным упором, причем каждый из замыкающих рычагов снабжен винтовым регулятором настройки зажимных элементов на соответствующий диаметр.

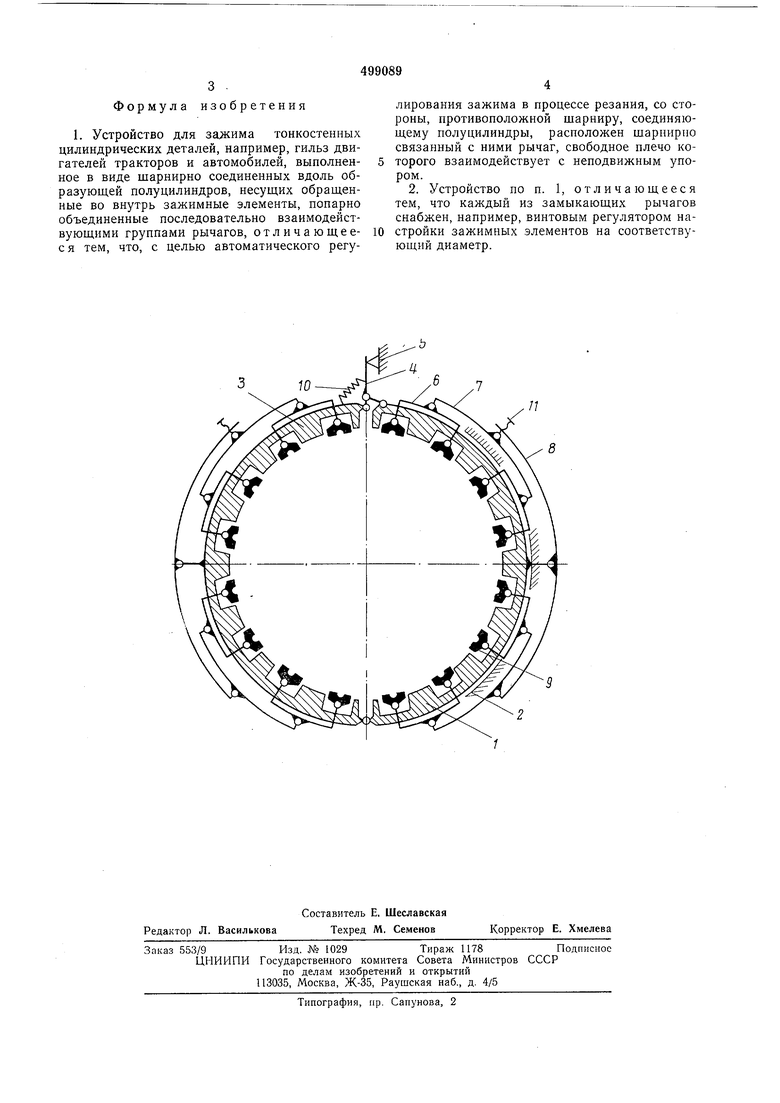

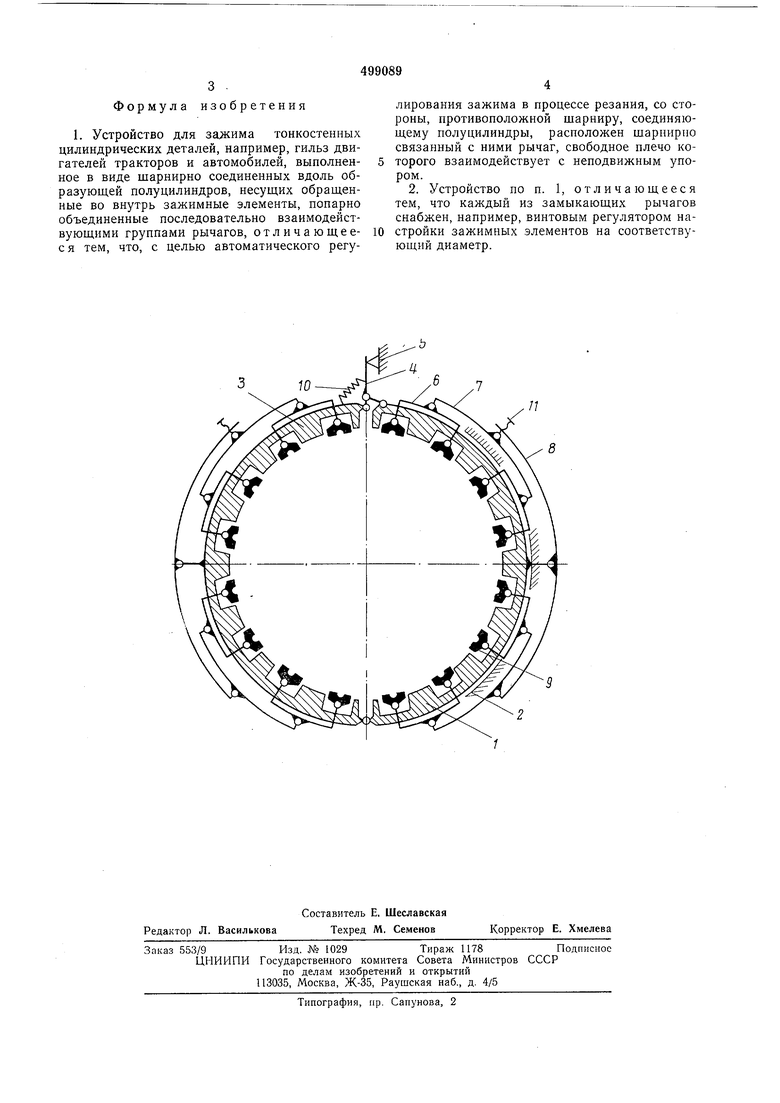

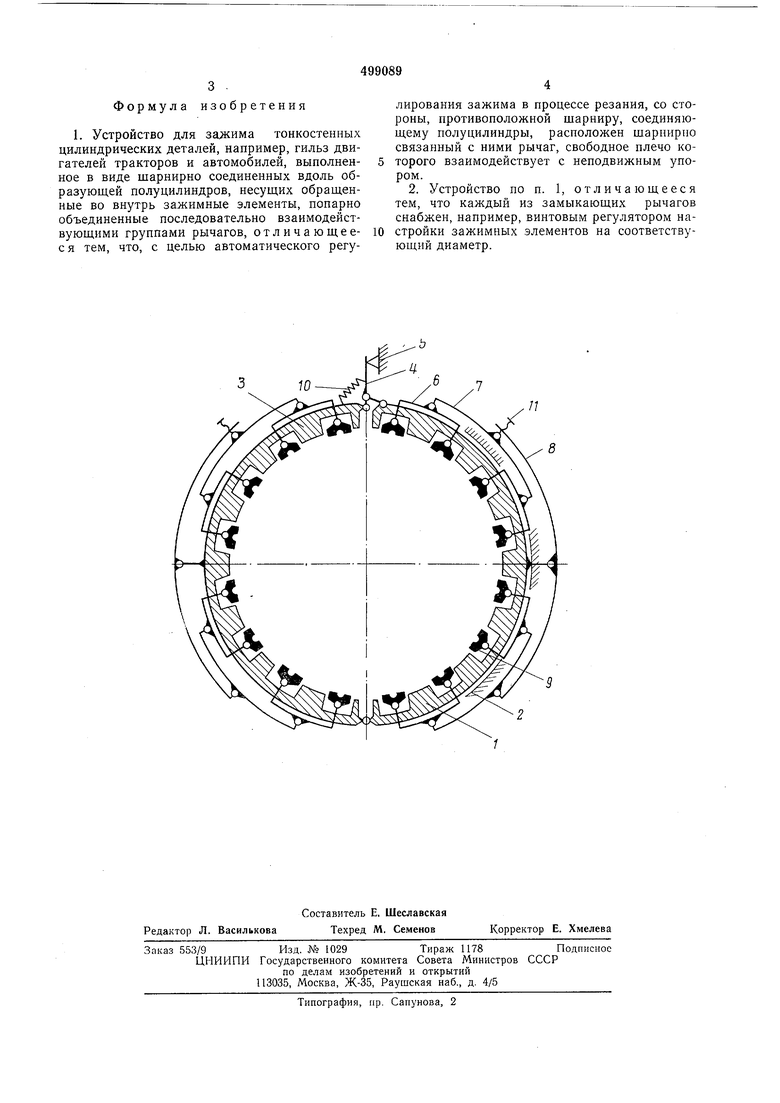

На чертеже представлена кинематическая схема предлагаемого устройства.

Корпус устройства выполнен в виде двух полуцилиндров. Полуцилиндр 1 свободно установлен с помощью кольцевых направляющих (на схеме не показаны) в кронштейне 2 на столе станка и соединен с полуцилиндром 3

щарпиром, а со стороны, противоположной щарниру, расположен двуплечий рычаг 4, один конец которого щарнирно соединен с полуцилиндрами, а другой свободно опирается па

упор 5. Полуцилиндры 1 и 3 снабжены двумя группами двуплечих рычагов 6, 7 и 8 (на чертеже вторые две группы рычагов не видны), взаимодействующих с жесткими зажимными элементами 9, размещенными в продольных

пазах, выполненных на внутренней поверхности полуцилиндров. Число зажимных элементов определяется габаритами зажимаемой детали. Один конец рычага 4 связан с полуцилиндром пружиной 10, обеспечивающей контакт зажимных элементов 9 с деталью. Для настройки на заданный диаметр обрабатываемой детали рычаги 7 снабжены винтом 11. В момент соприкосновения инструмента и детали последняя стремится провернуться

иод действием сил резания по направлению основного движения инструмента вместе с зажимными элементами 9 и полуцилиндрами 1 и 3. Рычаг 4, упираясь в упор 5, препятствует провороту, сближая полуцилиндры, что обеспечивает зажим детали.

По окончании обработки требуется лншъ приложить незначительное усилие для преодоления сопротивления пружины 10, чтобы вывести деталь из устройства.

3 . Формула изобретения

1. Устройство для зажима тонкостенных цилиндрических деталей, например, гильз двигателей тракторов и автомобилей, выполненное в виде шарнирно соединенных вдоль образующей полуцилиндров, несущих обращенные во внутрь зажимные элементы, попарно объединенные последовательно взаимодействующими группами рычагов, отличающеес я тем, что, с целью автоматического регулирования зажима в процессе резания, со стороны, противоположной шарниру, соединяющему полуцилиндры, расположен шарнирпо связанный с ними рычаг, свободное плечо которого взаимодействует с неподвижным упором.

2. Устройство по п. 1, отличающееся тем, что каждый из замыкающих рычагов снабжен, например, винтовым регулятором настройки зажимных элементов на соответствующий диаметр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехкулачковый поводковый патрон | 1980 |

|

SU904910A1 |

| Зажим для каната | 1980 |

|

SU1014577A1 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1974 |

|

SU516336A3 |

| Устройство для закрепления деталей | 1982 |

|

SU1065129A1 |

| Самоцентрирующий токарный патрон | 1981 |

|

SU1127698A1 |

| Устройство для установки деталей типа валов | 1988 |

|

SU1604540A1 |

| Фиксирующее устройство | 1980 |

|

SU879078A1 |

| Устройство для базирования деталей | 1986 |

|

SU1366357A1 |

| Устройство для закрепления | 1988 |

|

SU1611687A1 |

| САМОПОДНАСТРАИВАЮЩЕЕСЯ ЗАЖИМНОЕ УСТРОЙСТВО | 1973 |

|

SU379356A1 |

//

8

Авторы

Даты

1976-01-15—Публикация

1974-05-21—Подача