Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках.

Известно устройство для закрепления деталей, содержащее корпус и размещенные на нем зажимные узлы, каждый из которых вьтолнен в виде шарнирно установленных на корпусе планки и рычага, который одним концом шарнирно связан с планкой, а другой предназначен для контакта с приводом Cl

Недостатком указанного устройства является невысокая надежность закрепления деталей ввиду неблагоприятного направления сил, зажимающих деталь.

Целью изобретения является пЬвышение надежности закрепления детали

Указанная цель достигается тем что в устройстве для закрепления деталей, содержащем корпус и размещенные на нем зажимные узлы, каждый из которых выполнен в виде шарнирно устагюБленных на корпусе планки и рычага, один конец которого шарнирно связан с планкой, а другой предназначен для контакта с приводом, каждый .зажимной узел снабжен подпру.жиненным откидным упором с выполненным пазом и отбойником, выступом и клином, при этом один конец упора шарнирно закреплен на корпусе, а другой установлен с возможностью взаимодействия с выступом, выполненным на планке, причем клин размещен на нижнем конце рычага с возможностью взаимодействия с отбойником, а планки выполнены подпружиненными относительно рычага.

..Такое выполнение устройства повышает надежность закрепления деталей так как.обеспечивает обеспечиваются благоприятное направление сил зажима при фиксации рабочего положения планок с помощью упоров, закрепленных на корпусе, и выступов, выполненых на планках, выполняющих роль ме ханического замка. Повышение надежности закрепления деталей увеличивает производительность труда, так как обеспечивает возможность интенсификации режимов резания без возникновения вибрации детали в процессе ее обработки.

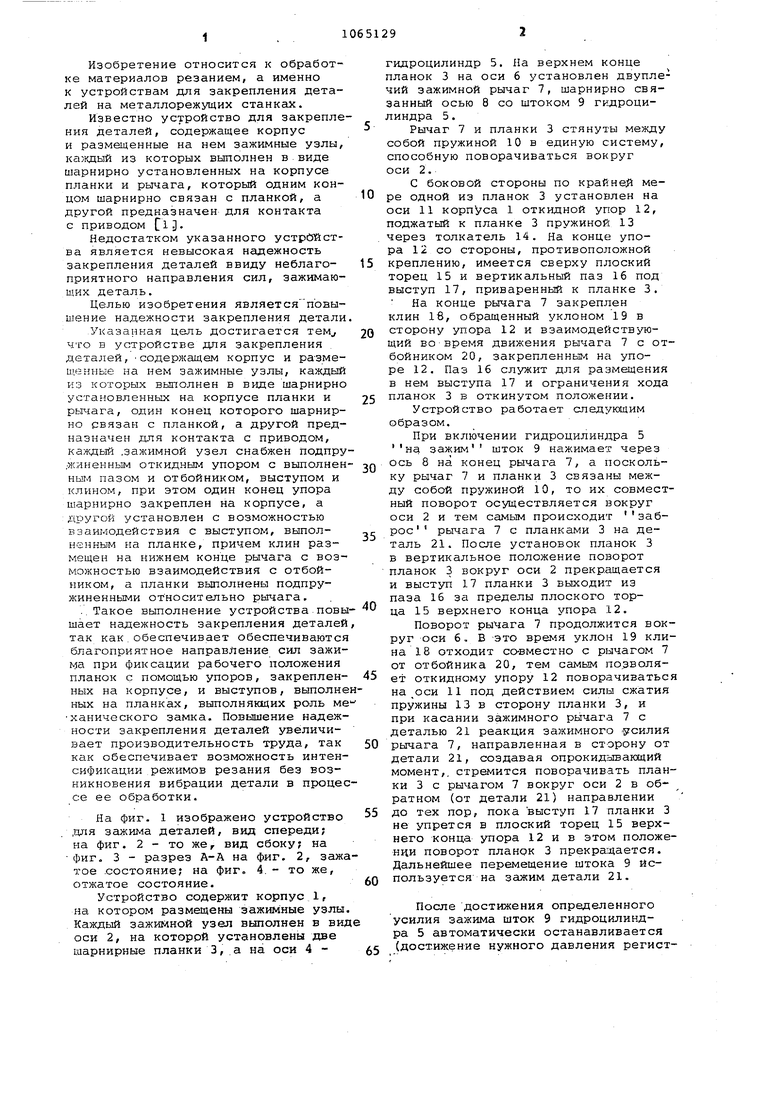

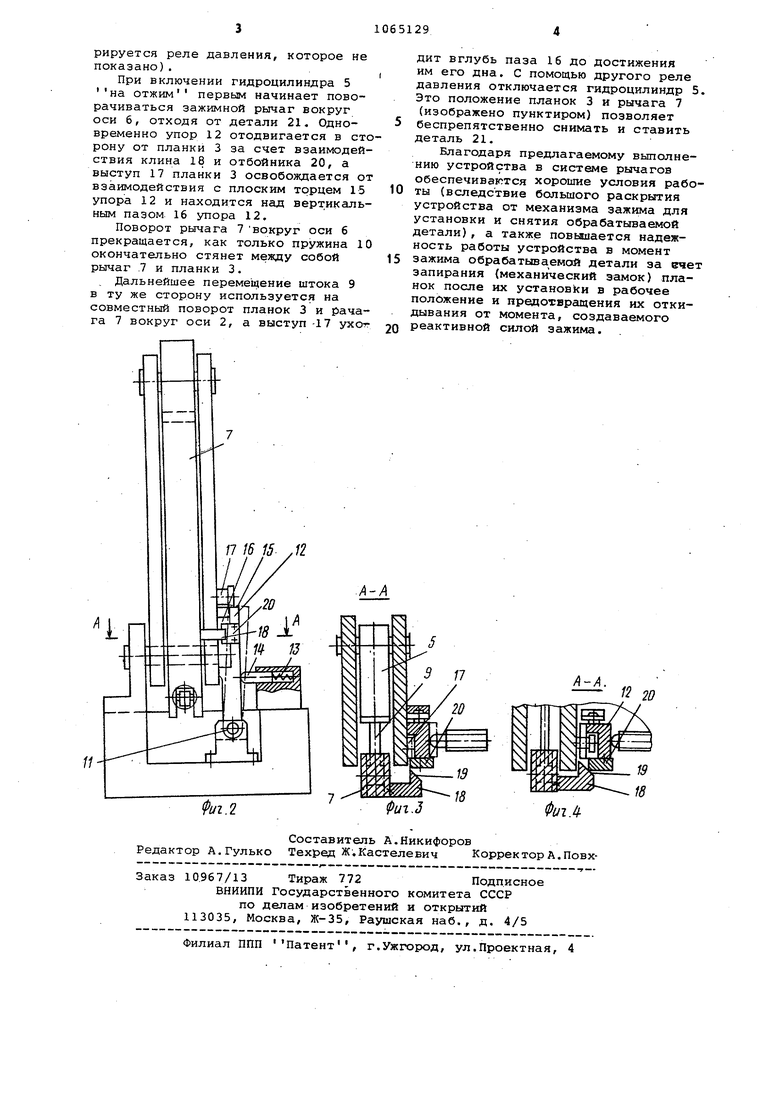

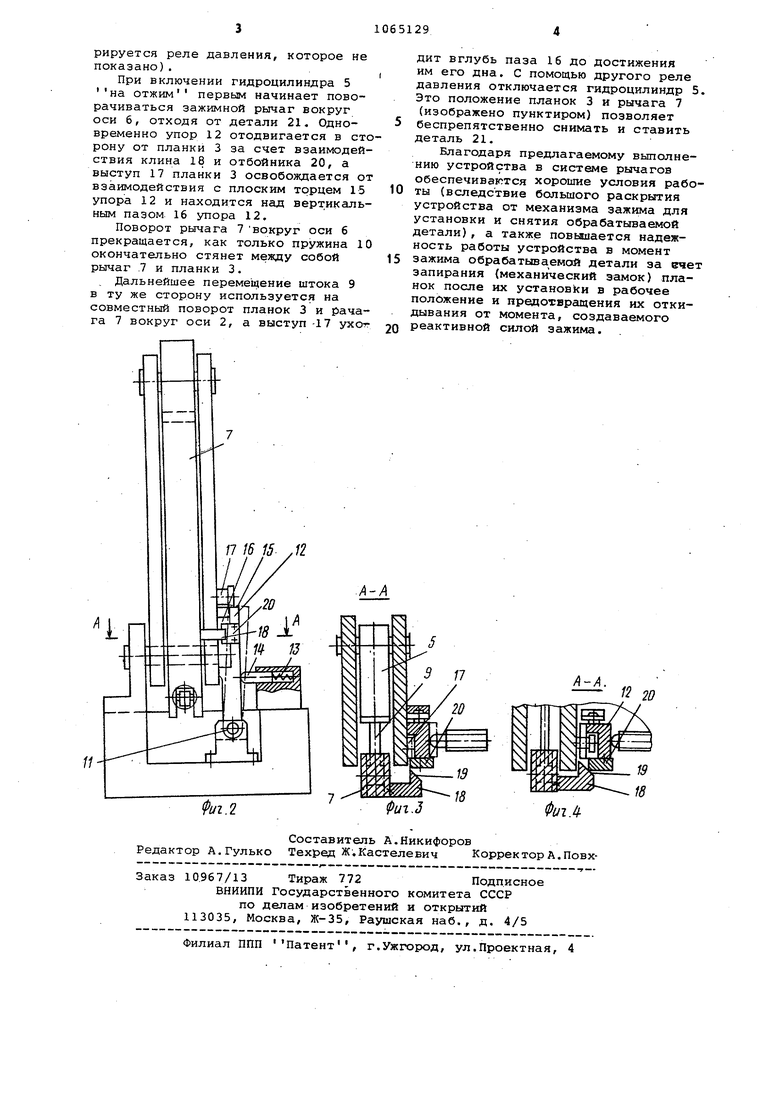

На фиг. 1 изображено устройство ,цля зажима деталей, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг, 3 - разрез А-А на фиг. 2,. зажатое .состояние; на фиг. 4. - то же, отжатое состояние.

Устройство содержит корпус 1, на котором размещены зажимные узлы. Каждый зажимной узел вьшолнен в вид оси 2, на которой установлены две шарнирные планки 3,,а на оси 4 гидроцилиндр 5. fla верхнем конце планок 3 на оси 6 установлен двуплечий зажимной рычаг 7, шарнирно связанный осью 8 со штоком 9 гидроцилиндра 5.

Рычаг 7 и планки 3 стянуты между собой пружиной 10 в единую систему, способную поворачиваться вокруг оси 2.

С боковой стороны по крайней мере одной из планок 3 установлен на оси 11 корпуса 1 откидной упор 12, поджатЕлй к планке 3 пружиной 13 через толкатель 14. На конце упора 12 со стороны, противоположной креплению, имеется сверху плоский торец 15 и вертикальный паз 16 под выступ 17, приваренный к планке 3.

На конце рычага 7 закреплен клин 1в, обращенный уклоном 19 в сторону упора 12 и взаимодействующий во время движения рычагс1 7 с отбойником 20, закрепленным на упоре 12. Паз 16 служит для размещения в нем выступа 17 и ограничения хода планок 3 в откинутом положении.

Устройство работает следуквдим образом.

При включении гидроцилиндра 5 на зажим шток 9 нажимает через ось 8 на конец рычага 7, а поскольку рычаг 7 и планки 3 связаны между собой пружиной 10, то их совместный поворот осуществляется вокруг оси 2 и тем самым происходит заброс рычага 7 с планками 3 на деталь 21. После установок планок 3 в вертикальное положение поворот планок 3 вокруг оси 2 прекргадается и выступ 17 планки 3 выходит из паза 16 за пределы плоского торца 15 верхнего конца упора 12.

Поворот рычага 7 продолжится вокруг оси 6. В -это время уклон 19 клина 18 отходит со-вместно с рычагом 7 от отбойника 20, тем самым позволяет откидному упору 12 поворачиватьс наноси 11 под действием силы сжатия пружины 13 в сторону планки 3, и при касании зажимного рычага 7 с деталью 21 реакция зажимного усилия рычага 7, направленная в сторону от детали 21, создавая опрокид:ыБаквдий момент,, стремится поворачивать планки 3 с рычагом 7 вокруг оси 2 в обратном (от детали 21) направлении до тех пор, пока выступ 17 планки 3 не упрется в плоский торец 15 верхнего конца упора 12 и в этом положении поворот планрк 3 прекращается. Дальнейшее перемещение штока 9 используется на зажим детали 21.

После достижения определенного усилия зажима шток 9 гидроцилиндра 5 автоматически останавливается (достижение нужного давления регист

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления детали | 1990 |

|

SU1796404A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Устройство для закрепления деталей | 1983 |

|

SU1237364A1 |

| Устройство для зажима деталей | 1986 |

|

SU1404244A1 |

| Многопозиционное поворотное приспо-СОблЕНиЕ | 1979 |

|

SU837736A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДЕТАЛЕЙ МЕЖДУ КОНВЕЙЕРАМИ, РАСПОЛОЖЕННЫМИ НА РАЗНОЙ ВЫСОТЕ | 1995 |

|

RU2101220C1 |

| Самоцентрирующие тиски | 1978 |

|

SU812553A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Наладка тисков | 1989 |

|

SU1703442A1 |

| Люнет к металлорежущим станкам | 1981 |

|

SU1004066A2 |

УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ, содержащее корпус и размещенные на нем зажимные узлы, каждый из которых выполнен в виде щарнирно установленных на корпусе планки и рачага, один конец которого шарнирно связан с планкой, а другой предназначен для контакта с приводом, отличающееся тем, что, с целью повышения надежности закрепления деталей, каждый зажимной узел снабжен подпружиненным откидным упором с выполненным пазом и отбойником, выступом и клином, при этом один конец упора шарнирно закреплен на корпусе, а другой установлен с возможностью взаимодействия с выступом, выполненным на планке, причем клин размещен на нижнем конце рычага с возможностью взаимодействия с отбойником, а планки выполнены подпружиненными относительно с рычага. Q

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ансеров М.А | |||

| Приспособления для металлорежущих станков | |||

| М., Машиностроение, 1966, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-01—Подача