л

| название | год | авторы | номер документа |

|---|---|---|---|

| Наладка тисков | 1989 |

|

SU1703442A1 |

| СТАНОЧНЫЕ ТИСКИ | 1993 |

|

RU2091203C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| ТИСКИ (ВАРИАНТЫ) | 1994 |

|

RU2124979C1 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Станок для обработки глухих отверстий | 1979 |

|

SU984834A1 |

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| ПРЕЦИЗИОННЫЕ ТИСКИ | 1992 |

|

RU2036072C1 |

| Устройство для зажима и подачи деталей | 1983 |

|

SU1151417A1 |

| Устройство для базирования листов | 1980 |

|

SU904844A1 |

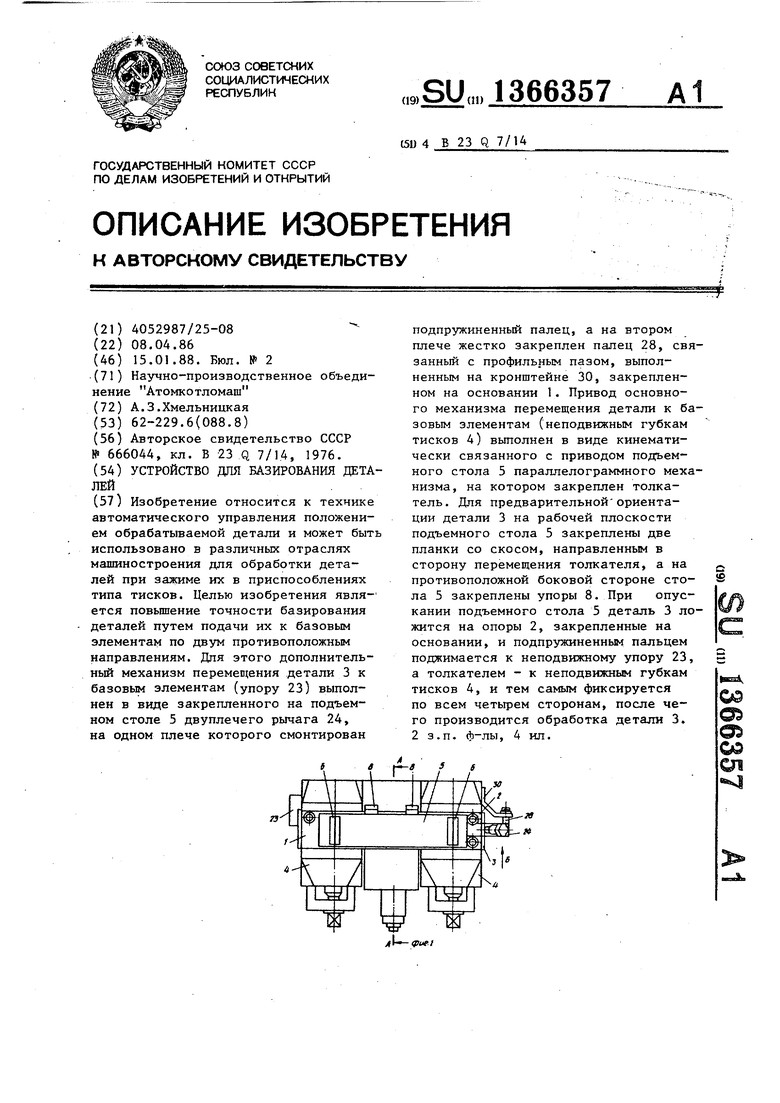

Изобретение относится к технике автоматического управления положением обрабатываемой детали и может быть использовано в различных отраслях машиностроения для обработки деталей при зажиме юс в приспособлениях типа тисков. Целью изобретения является повьппение точности базирования деталей путем подачи их к базовым элементам по двум противоположным направлениям. Для этого дополнительный механизм перемещения детали 3 к базовым элементам (упору 23) выполнен в виде закрепленного на подъемном столе 5 двуплечего рычага 24, на одном плече которого смонтирован подпружиненный палец, а на втором плече жестко закреплен палец 28, связанный с профильным пазом, выполненным на кронштейне 30, закрепленном на основании 1. Привод основного механизма перемещения детали к базовым элементам (неподвижным губкам тисков 4) выполнен в виде кинематически связанного с приводом подьем- ного стола 5 параллелограммного механизма, на котором закреплен толкатель. Для предварительной ориентации детали 3 на рабочей плоскости подъемного стола 5 закреплены две планки со скосом, направленным в сторону перемещения толкателя, а на противоположной боковой стороне стола 5 закреплены упоры 8. При опускании подъемного стола 5 деталь 3 ложится на опоры 2, закрепленные на основании, и подпружиненным пальцем поджимается к неподвижному упору 23, а толкателем - к неподвижным губкам тисков 4, и тем самым фиксируется по всем четырем сторонам, после чего производится обработка детали 3. 2 3.п. ф-лы, 4 ил. а о 05 Од

(рие1

Изобретение относится к автоматическому управлению положением обрабатываемой детали и может быть использовано в различных отраслях машиностроения для обработки деталей при зажиме их в приспособлении типа тисков.

Цель изобретения - повьппение точности базирования деталей путем подачи их к базовым элементам по двум противоположным направлениям.

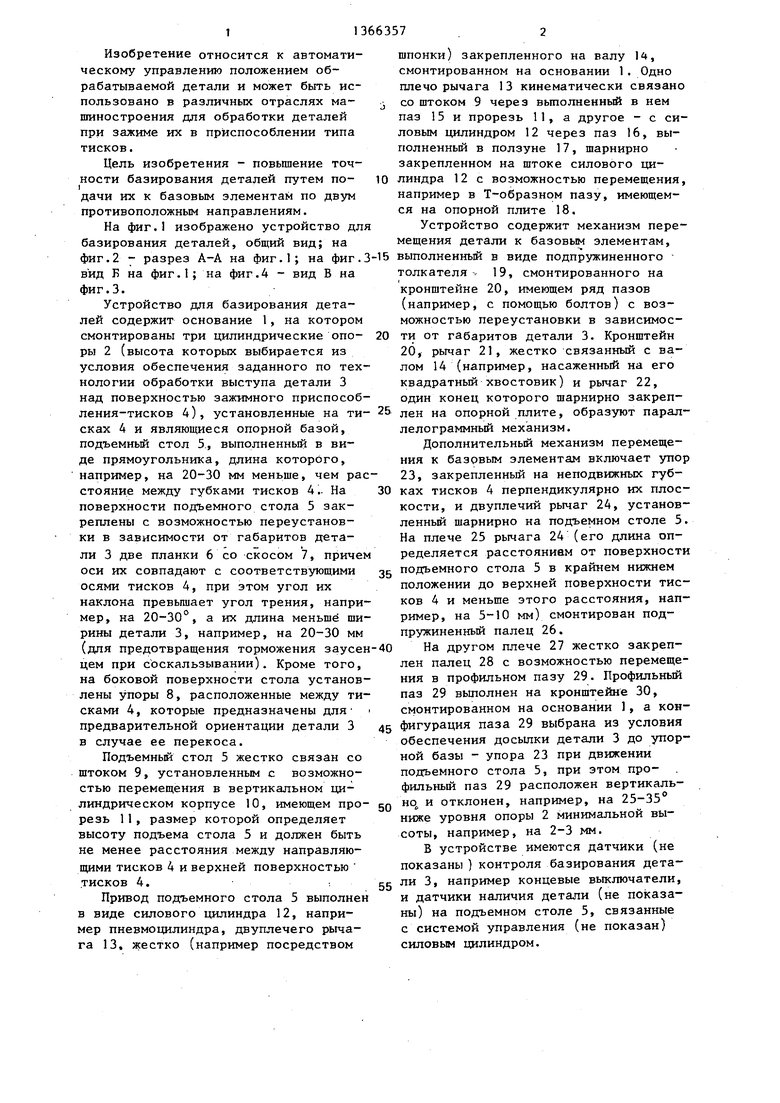

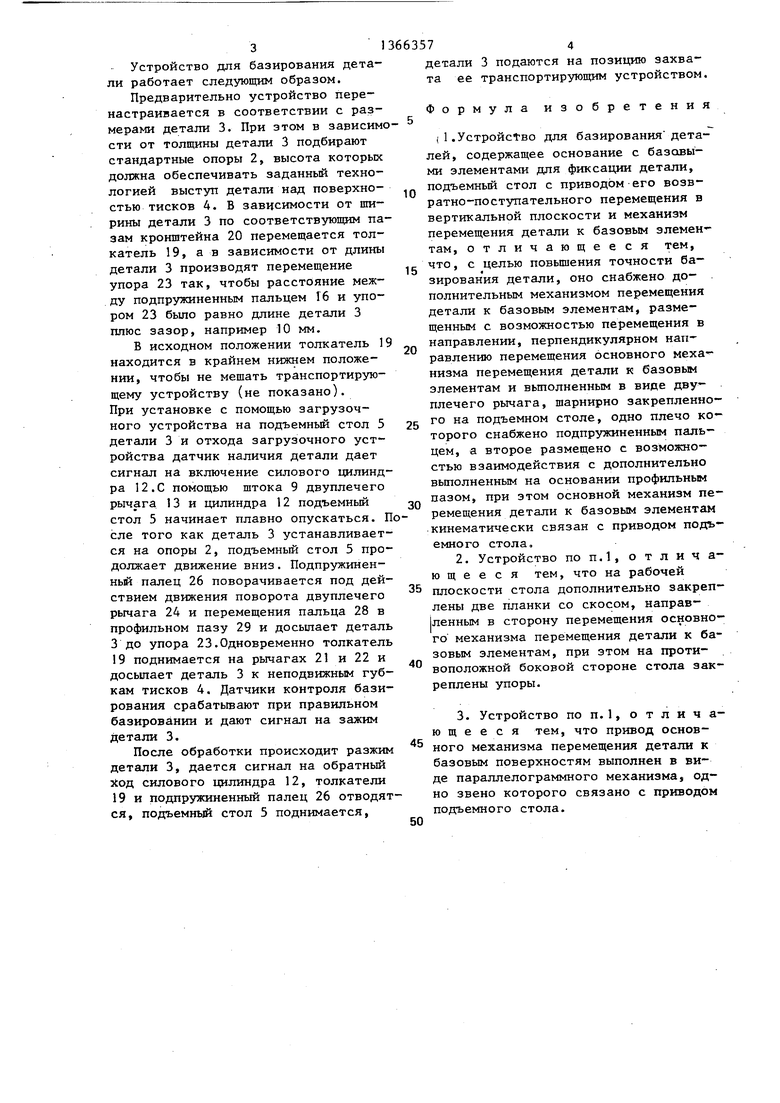

На фиг.1 изображено устройство для базирования деталей, общий вид; на

10

шпонки) закрепленного на валу 14, смонтированном на основании 1. Одно плечо рычага 13 кинематически связа со штоком 9 через вьтолненный в нем паз 15 и прорезь 11, а другое - с с ловым цилиндром 12 через паз 16, вы полненный в ползуне 17, шарнирно закрепленном на штоке силового цилиндра 12 с возможностью перемещени например в Т-образном пазу, имеющем ся на опорной плите 18.

Устройство содержит механизм пер мещения детали к базовым элементам.

фиг.2 - разрез А-А на фиг.1; на фиг.3-15 выполненный в виде подпружиненного

вид Б на фиг.1; на фиг.4 - вид В на фиг.З.

Устройство для базирования деталей содержит основание 1, на котором смонтированы три цилиндрические опо- ры 2 (высота которых выбирается из условия обеспечения заданного по технологии обработки выступа детали 3 над поверхностью зажимного приспособ- ления-тисков 4), установленные на тисках 4 и являющиеся опорной базой, подъемньй стол 5., выполненный в виде прямоугольника, длина которого, например, на 20-30 мм меньще, чем расстояние между губками тисков 4.. На поверхности подьемного стола 5 закреплены с возможностью переустановки в зависимости от габаритов детали 3 две планки 6 со скосом 7, причем оси их совпадают с соответствующими осями тисков 4, при этом угол их наклона превьш1ает угол трения, например, на 20-30°, а их длина меньше ширины детали 3, например, на 20-30 мм (для предотвращения торможения заусен цем при соскальзывании). Кроме того, на боковой поверхности стола установлены упоры 8, расположенные между тисками 4, которые предназначены для предварительной ориентации детали 3 в случае ее перекоса.

Подъемный стол 5 жестко связан со штоком 9, установленным с возможностью перемещения в вертикальном цилиндрическом корпусе 10, имеющем про

резь 11, размер которой определяет высоту подъема стола 5 и должен быть не менее расстояния между направляющими тисков 4 и верхней поверхностью тисков 4.:

Привод подъемного стола 5 выполнен в виде силового цилиндра 12, например пневмоцилиндра, двуплечего рычага 13, жестко (например посредством

шпонки) закрепленного на валу 14, смонтированном на основании 1. Одно плечо рычага 13 кинематически связано со штоком 9 через вьтолненный в нем паз 15 и прорезь 11, а другое - с силовым цилиндром 12 через паз 16, выполненный в ползуне 17, шарнирно закрепленном на штоке силового цилиндра 12 с возможностью перемещения, например в Т-образном пазу, имеющемся на опорной плите 18.

Устройство содержит механизм перемещения детали к базовым элементам.

олкателя 19, смонтированного на кронштейне 20, имеющем ряд пазов (например, с помощью болтов) с возможностью переустановки в зависимости от габаритов детали 3. Кронштейн 20, рычаг 21, жестко связанный с валом 14 (например, насаженный на его квадратный хвостовик) и рычаг 22, один конец которого щарнирно закреп- лен на опорной плите, образуют парал- лелограммный механизм.

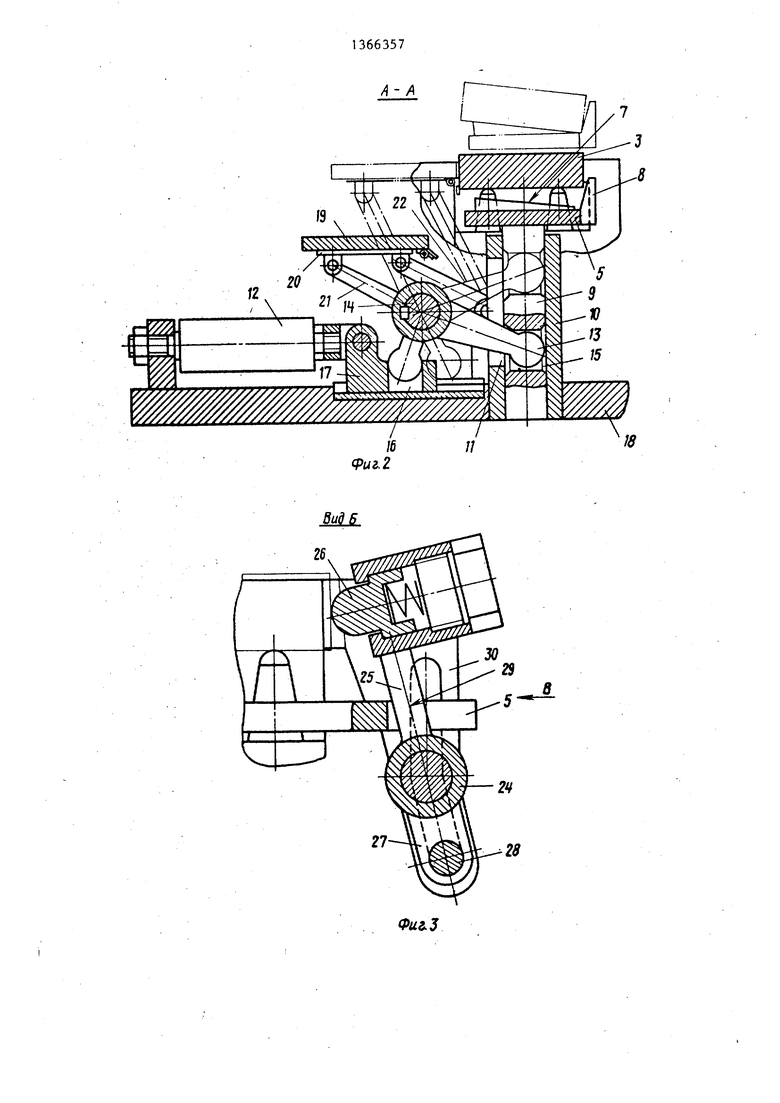

Дополнительный механизм перемещения к базовым элементам включает упор 23, закрепленный на неподвижных губках тисков 4 перпендикулярно их плоскости, и двуплечий рычаг 24, установленный щарнирно на подъемном столе 5. На плече 25 рычага 24 (его длина определяется расстоянием от поверхности подаемного стола 5 в крайнем нижнем

положении до верхней поверхности тисков 4 и меньше этого расстояния, нап

ример, на 5-10 мм) смонтирован подпружиненный палец 26.

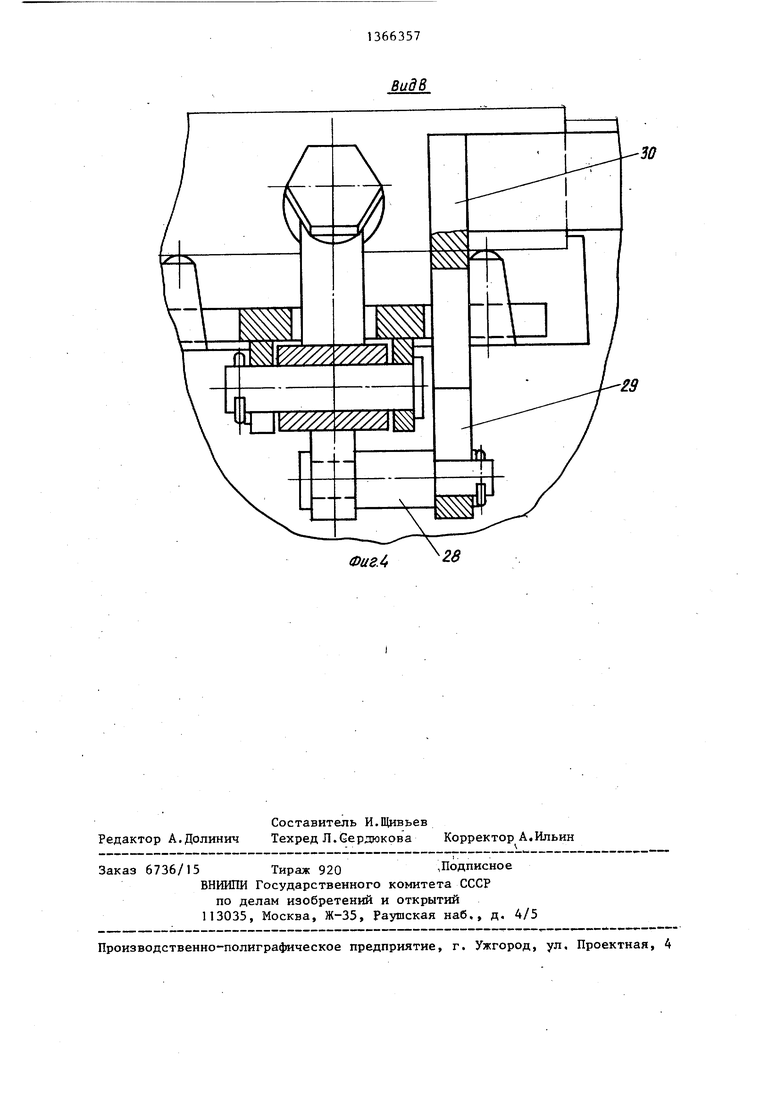

На другом плече 27 жестко закреплен палец 28 с возможностью перемещения в профильном пазу 29. Профильный паз 29 вьшолнен на кронштейне 30, c oнтиpoвaннoм на основании 1 , а кон- фигурация паза 29 выбрана из условия обеспечения досылки детали 3 до упорной базы - упора 23 при движении подъемного стола 5, при этом профильный паз 29 расположен вертикально и отклонен, например, на 25-35 Н1ше уровня опоры 2 минимальной высоты, например, на 2-3 мм.

В устройстве имеются датчики (не показаны ) контроля базирования детали 3, например концевые выключатели, и датчики наличия детали (не показаны) на подъемном столе 5, связанные с системой управления (не показан) силовым цилиндром.

Устройство для базирования детали работает следующим образом.

Предварительно устройство перенастраивается в соответствии с размерами детали 3. При этом в зависим сти от толщины детали 3 подбирают стандартные опоры 2, высота которых должна обеспечивать заданный технологией выступ детали над поверхностью тисков 4. В зависимости от щи- рины детали 3 по соответствующим пазам кронштейна 20 перемещается толкатель 19, а в зависимости от длины детали 3 производят перемещение упора 23 так, чтобы расстояние между подпружиненным пальцем 16 и упором 23 было равно длине детали 3 плюс зазор, например 10 мм.

В исходном положении толкатель 1 находится в крайнем нижнем положении, чтобы не мешать транспортирующему устройству (не показано). При установке с помощью загрузочного устройства на подъемньй стол 5 детали 3 и отхода загрузочного устройства датчик наличия детали дает сигнал на включение силового цилиндра 12.С помощью штока 9 двуплечего рычага 13 и цилиндра 12 подъемный стол 5 начинает плавно опускаться. Псле того как деталь 3 устанавливается на опоры 2, подъемный стол 5 продолжает движение вниз. Подпружинен- ньй палец 26 поворачивается под действием движения поворота двуплечего рычага 24 и перемещения пальца 28 в профильном пазу 29 и досылает деталь 3 до упора 23.Одновременно толкатель 19 поднимается на рычагах 21 и 22 к досылает деталь 3 к неподвижным губкам тисков 4. Датчики контроля базирования срабатьгоают при правильном базировании и дают сигнал на зажим детали 3.

После обработки происходит разжим детали 3, дается сигнал на обратный Ход силового цилиндра 12, толкатели 19 и подпружиненный палец 26 отводятся, подъемный стол 5 поднимается,

0

5

0

5

0

5

0

5

детали 3 подаются на позигщю захвата ее транспортирующим устройством.

Формула изобретения

(1.Устройство для базирования деталей, содержащее основание с базовыми элементами для фиксации детали, подъемный стол с приводом-его возвратно-поступательного перемещения в вертикальной плоскости и механизм перемещения детали к базовым злемен там, отличающееся тем, что, с целью повьш1ения точности базирования детали, оно снабжено дополнительным механизмом перемещения детали к базовым элементам, размещенным с возможностью перемещения в направлении, перпендикулярном направлению перемещения основного механизма перемещения детали к базовым элементам и вьтолненным в виде двуплечего рычага, шарнирно закрепленного на подъемном столе, одно плечо которого снабжено подпружиненным пальцем, а второе размещено с возможностью взаимодействия с дополнительно вьтолненным на основании профильным пазом, при этом основной механизм перемещения детали к базовым элементам кинематически связан с приводом подъемного стола,

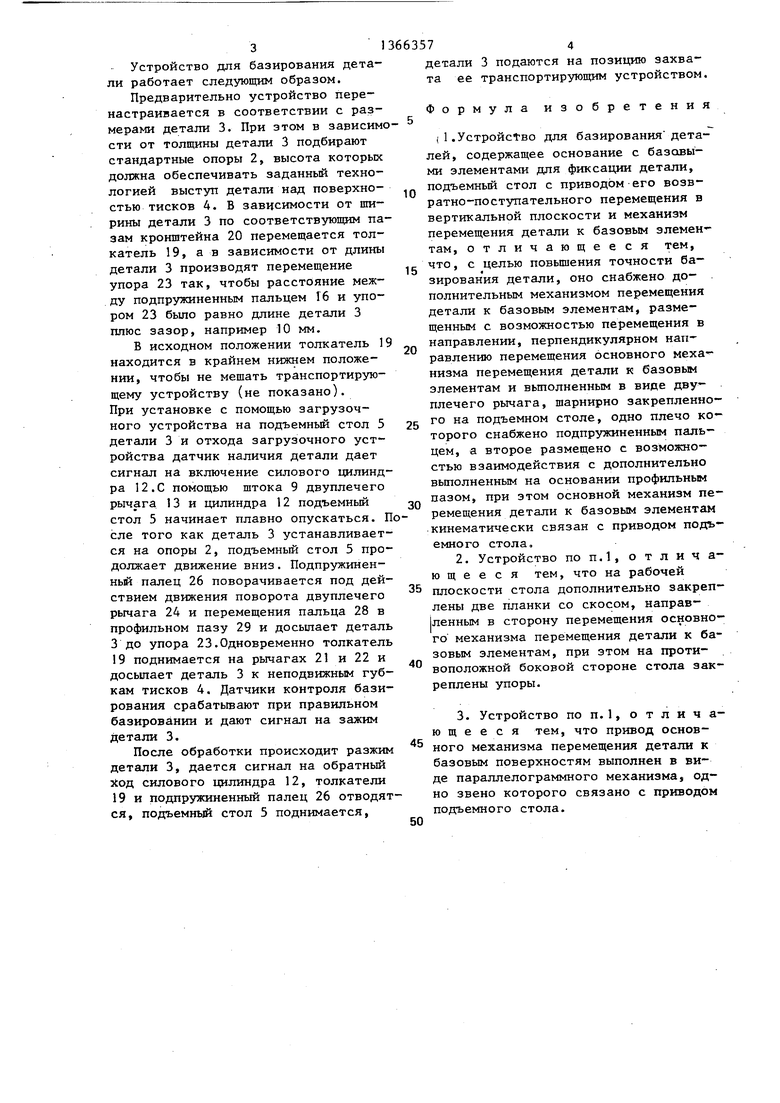

А- А

18

гв

Фиг.

Фа 8.4

| Устройство для установки и закрепления деталей | 1976 |

|

SU666044A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-04-08—Подача