(54) ПОЛУЧЕНИЯ АРМИРОВАННЫХ УГПЕРОДНЬЩ

ВОЛОКНОМ МАТЕГ АЛОВ L:j.,,:,u, ..iua, 4., ЯЗ aapuMiUSHKSi --:е;:.;ос;р8дсг:зен}Ю кз волок, : ;ь;|-с 1.;агаллироэан1Ю-0, 1 - И; ,,JI - - , -Ш т I ,с iC ( t-I , ч ,- -. ванию aueTOfO i.f н Te4eifiiHe1.7 час дл5Е уяаленик избытка сополимера СМА. ате нх в вагчгзне в течение 5 часпрк кл Г После этой обребо.гкк можно ояреде- лить количестэенньзы эяаментарньш микроанао изои степень привзвкй |вес привитоГС nojis epa иа ШО г- волокон) ,iia;rstv лог-ру5кегот в тзчен:гге мвн во.: ;еЕна в но.Ш1зфнр|;;ую сьталу г расгзорэ ;О,Я;:7(:гЛа i::v ;г cj,.;o)ii.:i на I ; ),, мбеейо/ йзгают аолскк:а к вводят иэс в полК3фйрН;;ю смолу; содержащую 8 вес„ % ката,15з-йто::;:.1, 3t;vef,i гояэергают гголодному KpsiciCBaiiSiSO s ыетаяннчеокой , пред вари1:зл.ьио 5ш;;фЬ;той слоем фто| аойержаш.е го нолй лера:, it: сставлйнэт затвердеаать течекке 2 ., По;ц;ченную пробу |1,х2х x/CI мм), еэд8рзх г5ую 75вес, % волокон, йспьзтывагот н отслайвацне. Измерения проводЕ1Т с откоше зием ведвийн i-i 2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ МАТЕРИАЛОВ | 1972 |

|

SU433668A3 |

| Термореактивная эпоксидная композиция | 1971 |

|

SU448742A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| СТЕКЛОНИТЬ, ПОКРЫТАЯ ЗАМАСЛИВАЮЩЕЙ КОМПОЗИЦИЕЙ, ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ ЗАМАСЛЕННЫХ СТЕКЛОНИТЕЙ И КОМПОЗИТ НА ОСНОВЕ УКАЗАННЫХ СТЕКЛОНИТЕЙ | 1996 |

|

RU2182135C2 |

| КОМПОЗИЦИИ ЗАМАСЛИВАТЕЛЯ И ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, АРМИРОВАННЫЕ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2007 |

|

RU2456249C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОЙ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИОННОЙ ФИЛАМЕНТНОЙ НИТИ | 1995 |

|

RU2149932C1 |

| Клей для гибких печатных плат | 1974 |

|

SU651712A3 |

| ДВУХКОМПОНЕНТНАЯ ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СТЕКЛОВОЛОКНА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, АРМИРОВАННЫЙ УКАЗАННЫМ СТЕКЛОВОЛОКНОМ | 2013 |

|

RU2629934C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

Co;i|;oTE3.nsi{:i5e сяуигу; грздкее на S изMepeBiiifsx .- F;.,6 уг--кы :, 4Ю/: ;эфир/необра « Р м 3 р 2,: гасэьюкть степейь

прив;1 :«;1:- ec;:;o..vepa :. уве;;.йч:ак1 й коикенТ

.j.. ivi......Mv, ..-,

x ocvaa реакционной

Во,:кч::;яй па ;-;ь:0 5 г Состев пеак; и oojiovi.-. ииКй Толуол Ст)||;ОЛ Ui:ii-iij as..)i с1

::-есоЕой прокент ЕОЛОКОН,76%

C7ene;ib нрнв- Б;;: 1Д%

6отакйь;:з ,v:;;:crci:6; ;,,, ::г/Г ,

Тол-уО лJ-Cs см®

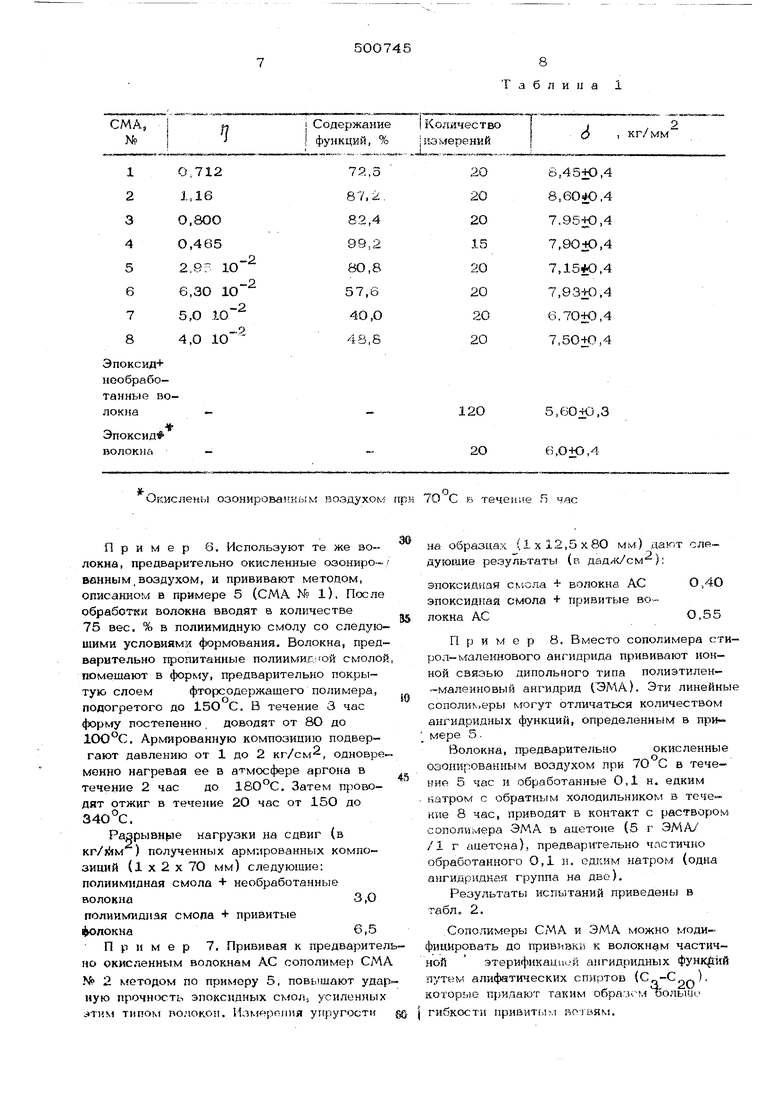

Q jTKDOr i,,...„...,..., ,,,,.,„,,-, ..полгл-срнзэцч 6 часс. Определена ,ii:п.еН;с, оизнБкй л, гй r;,;-|,.;e|;j ;,rV7 Г,, fOV&K US ,, „,...,,,,--, ,3 примере 3 фиксируют полимер на ЕО.. о o; ijiii-: ;-- ro гюкрмстал--....., , м ;34- У :-грз5ляют предварительно окисленные -..-волокна к приводит ил в присутствии час- ----- -i - ---,-.. -..., .идролиаованного сопо/гкь ера дик -:Т;1рьг кя ан: кдрнднык мостиков и обраэова ,, карбоксильнь х функлкй Пример S, Волокна углерода ом1;о 1 смос:иченйе 1G ьгии з р -твор сополимера стк 0,5ОО грол--малеинового ангидрида СМА в ацетоне, 5О cisr-со/рзрЖатдем 5% дистиллированной воды /,.3 ci i-1,1 г с оно jiJiKjij(.( .. л растБо;-)нтеля), За1иид()|1д 12,8 ffiOГкПл-; волокна 1)(0мь но:1от и aucTOHt в тс-чг- i--МалэиноЕый д и гидрид 12,8 г -ii-О еьикфетура иО J; продолжительность .CiCHs .vDHj-hOii свнзоо jKns. воцоооциой ::;вя окпспнют воздухом прн 450 С до степени Jii:,:зксса 5 4Д8%, затем погружают их в те. нко 20 мин и сущат на воздухе. Затем и Еводят в эпоксидную смолу. Характеристика изготовления Эпоксиднак смола10 г Отвердитель0,25 г Давление прессования Температура S 1рОДОЛЖЙ 5в ДЬКОСТЬ sj часа До AnatvjOBisf в мвташвр аоксрй форме; лоедварите льно покрытой сйсем ф-горс )лего гюлй5ч«ера; золокнй Г адЕарйТел но; ;nponHTb 3aK#r в течение ЗО 4:ni Гри 8{ГС, рас1 1ором civtoKbs (8 г cv.Oirt is 2 г ацетона). После сбеэчохйзаняя дьфавнек нып волокна ..;. ашт з:емо прк: техже условиях. Поя гченная ермировг-янс.; КО ЛОЗВШЕЙ (1x2x70 MM)J ссдержйтая 75 вес, % ВОЛОКОН; подвергается С-с.гэЬзтанийМ на йаагзъшной сдвиг согласно условиям кзыерения; опнсаняым-в врЕмере 1. УстакоБленнай: разрьшная нагрузка на. сдвиг (средняя велйчмие на 20 измерени 6,2 кг/см, СопротиБяекие сдвигу,, иопучеииое Ни 12О H3Mepew5-j;5j, ко - козпции эпогссид s V Кэобрабогакнье Еолокие, сос- -овляет 5,6 J 0,3 K.;/EfS. . , В примерах фкксщэуют лолимер н волокнеИОННОЙ связью типа дигппьной. Обрабатывают поверз;.яос.гные к&рбоксигл- фуняаиЙ5 создапньге кепО;и;ьи- окисле i:Iкe л BOjTOEOKj а: иоследкла пр гворпгса эате и в контакт с сопола леро Г; слщергкаши кЕрбокс1;льные функциНз также обрабогаккые полностью или частично. Пример 4. Волокна,, (лгйсггенкые воздухом при 450 С до степэки кокоса 4,8%е,обрабатывают ОД н, едким натром при кипении в течение 8 час ПОСЛЕ про мьшкл ацетоном и вакуумной су/пки при 5О С Их погружают а течение 24 час в pftCTSop сополимера стирол- малемкового к ;гидркда СМА в ацетоне (i г- соиолнме I г ацетона), предварительно полк.остыо с-бработанным 0,1 н. едким натром в прн сутстБии фенолфталеина. После npoNibiBKH в течение 2О мин а двух ацетоноБых ваннах и ваку мной сушки при 5О С их вводят в эпоксидный основной компонент согласно приг-лору 3,. Средняя величина на 10 измерений разрывной нагрузки на сдвиг { S ) композиций на основе этих обработанных волокон составзтает 6,3 кг/см. Пример 5. Вместо полной обработки ангидридных групп можно обрабатывать одну ангидридную группу на две в цепи сополимера cтиpon- r.пeинoвoгo ангидрида. В этом примере используют различные полимеры. Последние могут отличаться а аавнск:мости от метода их пол5 бния характеристической вязкостью к процентнь м содержанием функций ангидрида. Характеристическая вязкость Растворитель метллэтилкетон Температ гра 25°С mss 4 t - в секундах; „ С . - в граммах полимера 1ОО см метилэтилкетона. , Процентное содержание ангидридных функций дается объемом О,1 н. одного натра, необходимого для полной:o6pa6t7rKH 1 г полкмера в раствора в ацетоне, Волокна, окислемилге озон1фовань ым воэ- 5ком при 70 С Б течение 5 час, обрабаь5вают с обратяь ;чт холодильником 0,1 н. дким натром в течение 8 час. Погружают затем волокна в течение 0 мин в раствор СМА в ацетоне, (о г со олимере/ г ацетона), чостичио обрабоанного (одну ангидридяую группу на две) ,1 н едким натром. После промывки b те. енке 20 МИН и сушки на воздухе при 25°С ти волокна вводят в количестве 75 вес. % эпоксидную смолу и затем определяют азрывную нагрузку на сдвиг полученных . рмированных композиций (1х2х7О мм). Результаты испытаний приведены в абп.1. 75 вес. % в полиимидную смолу со следую щими условиями формования. Волокна, пред варительно пропитанные полиимидн:ой смоло помешают в форму, предварительно покрытую слоемфторсодержащего полимера, подогретого до 15О С. В течение 3 час форму постепенно доводят от 8О до , Армированную композицию подвергают давлению от 1 до 2 кг/см, одновре менно нагревая ее в атмосфере аргона в течение 2 час до . Затем проводят отжиг в течение 20 час от 150 до 340°С. Разрывнре нагрузки на сдвиг (в КГ/1ЙМ ) полученных арм-ированных композиций (1x2x70 мм) следующие: полиимидная смола + необработанные волокна3,0 полиимидиая смопа привитые локна6,5 Пример 7, Прививая к предварите но окисленным волокнам АС сополимер СМ № 2 методом по примеру 5, повышают уда ную iipoHHfXTb эпоксидных СМОЛ; усиленных лтнм типом полокон. 11зг,{ерг:пия упругости

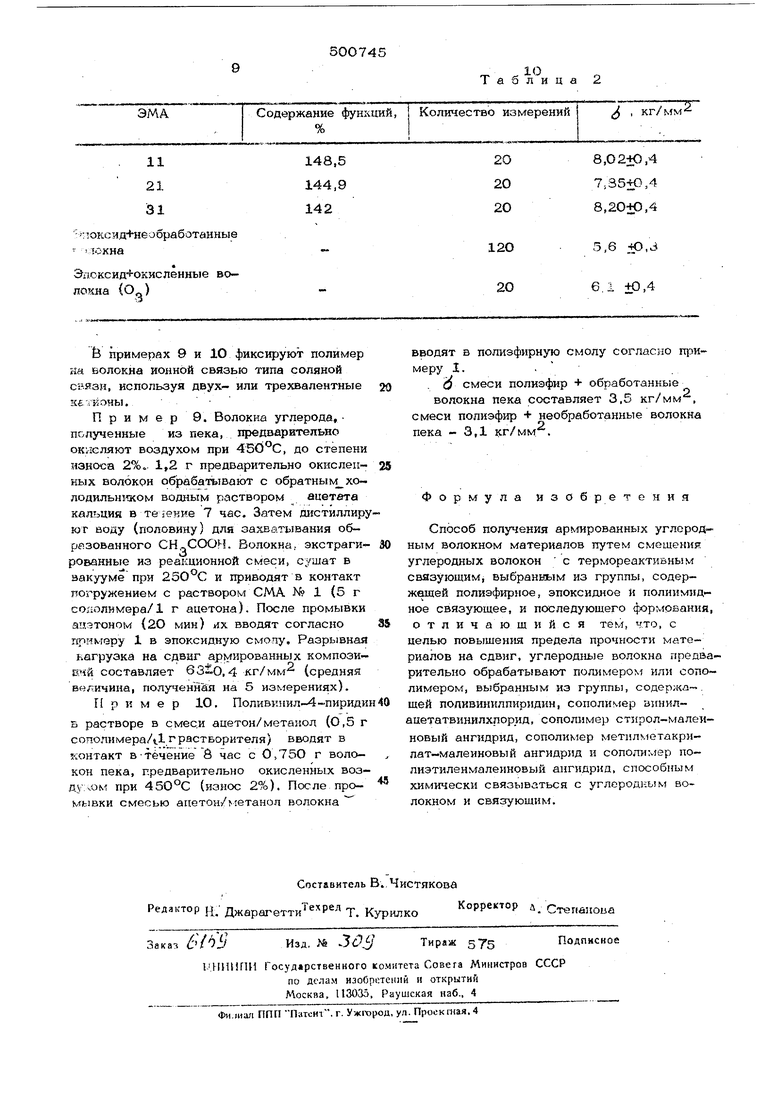

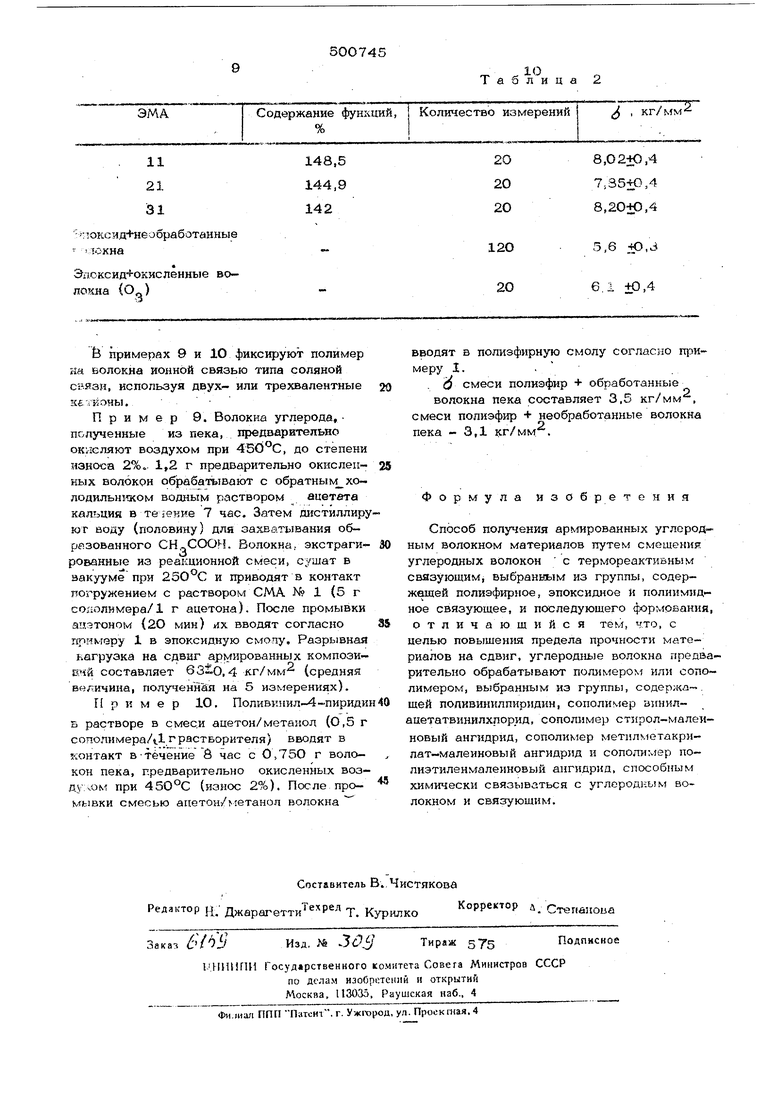

8 Т а 6 л и u а 1 Пример 8. Вместо сополимера стирол-маленнового ангидрида прививают ионной связью дипольного типа полиэтилен-малеиновый ангидрид (ЭМА). Эти линейные сополик.еры могут отличаться количеством ангидридных функций, определеннь М в примере 5. Волокна, предварительноокисленные оэонированнь м воздухом при 70 С в течение 5 час и обработанные 0,1 и. едким натром с обратным холодильником в тече«ние 8 час, приводят в контакт с раствором сополимера ЭМА в ацетоне (5 г ЭМА/ /1 г ацетона), предварительно частично обработанного О,1 н. едким натром (одна ангидридная группа на две). Результаты испытаний приведены в табл. 2. .Сополимеры СМА и ЭМА можно модифицировать до привтшки к волокнам частичной этерификацпей ангидридных фун1фнй путем алифатических спиртов (С„-С). li «dU которые придают таким образг-м оольше гибкости привитым ветвям.

9

Эпоксид-4-окисленные волокна (0,3)

Ь примерах 9 и 10 фиксируют полимер ка волокна ионной связью типа оспяной связи, используя двух- или тре;шалентные кетконы.

Пример 9. Волокна углерода попученные из пека, предварительно окисляют воздухом при 45О°С, до степени износа 2%. 1,2 г предварительно окисленных волокон обрабатывают с обратным холодильником водным раствором ацетата кальция в тегевке 7 час. Затем дистиллируют воду (половину) для захватывания образованного СН.СООН. Волокна., экстрагированные из реакционной смеси, сушат в вакууме при 250°С и приводят в контакт Т7огружением с раствором СМА № 1 (5 г соаолимера/1 г ацетона). После промывки ацэтоном {2О мин) их вводят согласно rspfiMGpy 1 в эпоксидную смолу. Разрывная нагрузка на сдвиг армированных композив.чй составляет 63io, 4 кг/мм (средняя Бв/шчина, полученная на 5 измерениях).

Пример 10, Поливкнил-4-пириди

Б растворе в смеси ацетон/метанол (0,5 г сополимера/il г растворителя) вводят в 5-;онтакт вТечение 8 час с 0,75О г волокон пека, предварительно окисленных возду чом при 45О°С (износ 2%). После промьшки смесью ацетон/метанол волокна

Таблица 2

6,1 +0,4

20

вводят в полиэфирную смолу согласно щт меру I.,

. о смеси полиэфир + обработанные волокна пека составляет 3,5 кг/мм, смеси полиэфир необработанные волокна пека - 3,1 кг/мм .

Формула изобретения

Способ получения ap n poвaнныx углеродным волокном материалов путем смещения углеродных волокон с термореактивным связующим, выбранным из группы, содержащей полиэфирное, эпоксидное я полиимидное связующее, и последующего формования, отличающийся тем, ч.то, с целью повышения предела прочности материалов на сдвиг, углеродные волокна предварительно обрабатывают nomiMepONi или сополимером, выбранным из группы, содержа-. щей попивинилпирндин, сополимер винилацетатвинилхпорид, сополимер стзгрол-малеиновый ангидрид, сополимер метилметакрилат-малеиновый ангидрид и сополимер полиэтиленмалеиновый ангидрид, способным химически связываться с углеродным волокном и связующим.

Авторы

Даты

1976-01-25—Публикация

1972-03-17—Подача