Настоящее изобретение относится к способу получения эластичной термопластичной композиционной филаментной нити, содержащей непрерывные волокна.

Точнее, настоящее изобретение относится к способу получения эластичной термопластичной композиционной филаментной нити, состоящей из пучков непрерывных волокон любого вида, минеральных, органических или металлических, пропитанных термопластичным полиолефиновым полимером в виде порошка и/или волокон и покрытых наружной эластичной термопластичной оболочкой, которая также является полиолефиновой.

Для многих применений, где преобладает использование металлических материалов, предлагается использовать композиционные материалы, состоящие, главным образом, из полимерной матрицы и неорганического армирующего наполнителя, главным образом, стеклянных или углеродных волокон. В условиях, в которых требуются особенно высокие характеристики, с точки зрения механической прочности, предлагаются композиционные материалы с длинным или, главным образом, непрерывным волокном.

Первый тип композиционного материала с длинным или непрерывным волокном, разработанного в качестве альтернативы металлическим материалам, отличался тем, что он имел матрицу, состоящую из термоотверждающихся полимеров, типичными примерами которых являются эпоксидные смолы, ненасыщенные полиэфирные смолы и бисмалеинимиды.

Конечная продукция, изготовленная из этих материалов, получается пропиткой и/или предварительной пропиткой волокон мономером и/или форполимером и последующим формованием материала с использованием таких технологий, как ручное расслаивание, намотка, процесс получения одноосноориентированного пластика и формование в прессе или автоклаве.

В каждом случае волокна пропускаются через растворы термоотверждающейся смолы с соответствующими экологическими проблемами и проблемой капиталозатрат из-за необходимости иметь устройства для повторного использования и/или хранения используемых растворителей.

Для преодоления затруднений этого вида недавно предложены композиционные материалы, которые в качестве матрицы используют термопластичные полимеры. В этом случае технология относительного превращения включает, если композиционным материалом является длинное или непрерывное волокно, предварительное образование полуконечного продукта (полупродукта).

Пример получения полупродукта этого вида описывается в Патенте США 3742106, который рассматривает формование композиционного материала пропиткой непрерывной армирующей нити в расплаве термопласта.

Другой пример полупродукта для композиционных материалов с термопластической матрицей описывается в Journal of Applied Polymer Science - Applied Polymer Symposium, vol. 47, стр. 501 (1991), где рассматривается получение непрерывной филаментной нити прядением смеси, состоящей из армирующих и термопластичных волокон.

Патент США 4 614 678 описывает формование композиционного материала пропиткой пучка армирующих волокон термопластичными порошками и покрытием пучка оболочкой, которая также является термопластичной.

Более конкретно, способ, описанный в этом патенте, содержит:

- размотку с бобины непрерывной филаментной нити, состоящей из пучка волокон, например, стеклянных или углеродных волокон;

- подачу филаментной нити в герметичную камеру, в которой с помощью газа термопластичный полимер в порошкообразном виде поддерживается в псевдоожиженном состоянии;

- распушка (роспуск) в камере пучка филаментных нитей, в основном, на единичные (отдельные) волокна;

- протяжка распущенной нити черев псевдоожиженный полимер в течение времени, достаточного для нанесения частиц полимера вокруг единичных волокон;

- повторное включение и капсулирование нити защитной эластичной оболочкой из термопластичного полимера, предпочтительно, того же типа, что и порошкообразный полимер.

После получения полупродуктов продукция получается способами отверждения (затвердевания), которые могут включать нагревание и приложение давления, как описано, например, в различных статьях (Encyclopedia of Composites, prepared by S. M. Lee, published by VCH Publishers, New York, 1990-1991), или процесс получения одноосноориентированного волокнистого пластика из самих полупродуктов.

Использование термопластичных композиционных материалов, несомненно, дает улучшение с точки зрения экологии, т.к. производственные циклы не включают использование растворителей. Однако, имеют место трудности при превращении в конечные продукты, прежде всего, когда композиционный материал состоит из непрерывной стеклянной многоволокнистой филаментной нити, пропитанной и покрытой полиолефином, таким как полиэтилен. В этом случае имеют место проблемы совместимости полиолефиновой матрицы и армирующего волокнистого наполнителя.

Действительно, известно, что для улучшения адгезии между армирующим волокном, в частности стекловолокном, и полимерной матрицей, необходимо модифицировать поверхность волокна веществами, например, типа силанов или аминов, которые при взаимодействии между реакционноспособными участками, имеющимися на волокне, и реакционноспособными группами, имеющимися в полимере, дают прочные связи, которые значительно улучшают совместимость матрицы и армирующего наполнителя. Эта поверхностная обработка волокна, известная как химическая отделка, достаточно описана в литературе, например, в "Reinforced Plastics and Elastomers. Recent Developments", M. W. Ranney, Noyes Data Corporation, 1977, 4.

Однако в случае полиолефинов, обладающих практически отсутствием полярных или реакционноспособных групп в полимерной цепи, одна аппретирующая обработка волокна является недостаточной для обеспечения необходимой адгезии между матрицей и армирующим наполнителем. Для преодоления этого недостатка было сделано предложение модифицировать структуру олефинового полимера прививкой на полимерную цепь мономеров, имеющих полярные группы, такие как малеиновая кислота или малеиновый ангидрид, акриловая или метакриловая кислоты и т.д. Однако модификация имеет силу, когда полиолефины смешиваются в экструдере с короткими волокнами. В этом случае, действительно, при осуществлении функционализации полимера непосредственно в экструдере или при добавлении предварительно функционализированного полимера к обрабатываемой смеси, можно иметь динамичный контракт, гарантируемый самим экструдером, между волокнами и полимерной матрицей, который способствует образованию химической связи между аппретом волокна и полярными группами, привитыми к полимеру.

Наоборот, в случае композиционных материалов с непрерывным волокном функционализация полиолефина является неэффективной, т.к. технологии последующего превращения полупродуктов не обеспечивают указанный выше динамический контакт, необходимый для совместимости армирующего наполнителя и полимерной матрицы. На основании этого использование полиолефинов, и в частности полиэтилена, для получения термопластичных материалов, армированных непрерывными стеклянными волокнами, в прошлом имело незначительный успех.

Заявителем теперь найден способ получения эластичной термопластичной композиционной филаментной нити с полиолефиновой основой и содержащей непрерывные волокна, который, будучи способным способствовать и улучшать адгезию между волокнистым армирующим наполнителем и полимерной матрицей на стадии формования, позволяет получать конечную продукцию, имеющую высокие механические характеристики.

Настоящее изобретение поэтому относится к способу получения эластичной термопластичной композиционной филаментной нити, содержащей непрерывные неорганические волокна, в основном состоящей из эластичной оболочки из полиолефинового полимера, которая покрывает пучок волокон, пропитанных полиолефиновым полимером, который (способ) включает в себя:

a) размотку с бобины филаментной нити, состоящей из пучка непрерывных неорганических волокон;

b) распушку (роспуск) пучка на единичные (отдельные) волокна;

c) смачивание распущенных волокон раствором, в основном, состоящим из:

i) органического растворителя;

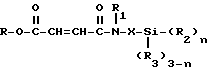

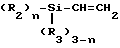

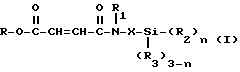

ii) 1 - 30 массовых %, предпочтительно 3 - 15%, по крайне мере, одной добавки, выбираемой из добавок, имеющих общие формулы (I) или (II) (I)

(I) (II)

(II)

или органических соединений с этиленовой ненасыщенностью, содержащих, по крайней мере, одну ангидридную, карбоксильную или эпоксидную функциональную группу и триаллилцианурат или триметилаллилизоциануpат;

и в которых R и R1 представляют атом водорода или алкильный радикал, содержащий от 1 до 8 атомов углерода, R2 представляет алкоксильный радикал, содержащий от 1 до 6 атомов углерода, или галоген, R3 представляет алкильный радикал, содержащий от 1 до 8 атомов углерода, X представляет двухвалентный ароматический или циклоалкильный C6-20-радикал, или гетероциклический C4-10-радикал, или радикал, имеющий общую формулу  в которой R4 - атом водорода или C1-18-амил-радикал, n - целое число от 1 до 3, m - целое число от 1 до 4;

в которой R4 - атом водорода или C1-18-амил-радикал, n - целое число от 1 до 3, m - целое число от 1 до 4;

iii) 0-10 массовых %, предпочтительно, 0,5-5%, по крайней мере, одной органической перекиси;

d) испарение растворителя из мокрого (смоченного) волокна;

е) пропитку распушенной филаментной нити полиолефиновым полимером в порошкообразном виде или в виде непрерывного волокна;

f) повторное включение пропитанной филаментной нити и нанесение защитной эластичной термопластичной оболочки вокруг нее из полиолефинового полимера, предпочтительно, того же типа, что и порошкообразный полимер.

Композиционная филаментная нить настоящего изобретения имеет высокую эластичность, которая позволяет ее прясть, ткать с получением высокоэластичных матов или использовать таковую с получением изделий любой формы или размера, в соответствии с технологией прядения филаментных нитей. Филаментная нить может иметь содержание волокон до 70% по объему, предпочтительно, 40-60%.

Для получения композиционной филаментной нити настоящего изобретения может быть использован любой вид неорганического волокна, например, стеклянные волокна 150-4000 текс.

Распушка (роспуск) пучка неорганических непрерывных волокон может осуществляться с помощью механической системы валков небольшого диаметра, вибрации, пневматической системы и т.д. Когда пучок становится распущенным, он является пригодным для стадии смачивания волокон раствором. Эта операция может осуществляться либо погружением распушенного пучка в раствор, либо протаскивания группы через два слоя ткани, пропитанной самим раствором.

Органический растворитель, пригодный для получения раствора, предпочтительно, имеет низкую точку кипения и должен быть таким, чтобы растворять как продукты группы (ii), так и перекиси группы (iii). Предпочтительными растворителями являются ароматические углеводороды, такие как пентан и гексан, кетоны, такие как ацетон, спирты, такие как метанол, этанол и изопропиловый спирт, сложные эфиры, такие как метилацетат или этилацетат и т.д.

Продуктами, имеющими общую формулу (I), которые могут быть использованы в способе настоящего изобретения, являются такие, у которых R и R1 являются атомами водорода; R2 - -ОCH3, -OC2H5, -OC3H7, -OC4H9, X - пропил; R4 - атом водорода; n = 2 или 3; m = 3. Эти продукты известны в литературе и выпускаются серийно. Они могут быть также синтезированы хорошо известными методами, описанными, например, в Патенте США 4429064.

Продуктами общей формулы (I), которые могут быть использованы в настоящем способе, являются этилтриэтоксисилан, хлоропропилтриметоксисилан, винилтриэтоксисилан, винилтрихлорсилан, винилтри(метоксиэтокси)силан и т.д.

Наконец, примерами органических соединений с этиленовой ненасыщенностью, содержащих, по крайней мере, одну ангидридную, карбоксильную или эпоксидную функциональную группу, являются ненасыщенные ангидриды, такие как малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид, алкенилангидриды янтарной кислоты с C4-18-алкенил-остатком; ненасыщенные карбоновые кислоты, такие как малеиновая, кротоновая, коричная, итаконовая, акриловая, метакриловая кислоты; ненасыщенные эпоксиды, такие как глицидилакрилат, глицидилметакрилат, и т.д. Малеиновый ангидрид и акриловая кислота являются предпочтительными.

Органические перекиси являются продуктами, используемыми в качестве радикальных инициаторов в реакциях прививки многофункциональных соединений к полимерным матрицам и имеют половину среднего времени 10-200 секунд при температурах 100-240oC, при которых обычно имеют место реакции прививки. Примерами перекиси согласно настоящему изобретению являются перекись дикумила, 2,5-бис(трет-бутилперокси)-3,5-диметилгексан, трет-бутилпероксибензоат, перекись трет-бутилкумила, 1,3-бис-(трет-бутилперокси)изопропилбензол, перекись дибутила, 2,5- диметил-2,5-бис(трет-бутилперокси)гексин и т.д. Эти перекиси являются коммерчески доступными и выпускаются фирмой АКЗо ХЕМИ под торговыми марками Перкадокс BC, Тригонокс 101, Тригонокс C, Тригонокс T, Перкажокс 14-90, Тригонокс B, Тригонокс 45.

Когда растворитель испаряется из пучка, тогда последний является готовым для пропитки волокон термопластичным полиолефиновым полимером в виде порошка или в виде непрерывного волокна.

В способе настоящего изобретения может быть использована любая система, способная пропитать непрерывные волокна.

Обоснованной системой пропитки может быть система с псевдоожиженным слоем, описанная в Патенте США 4614678, которая включает в себя пропускание распушенного сухого пучка через порошок, поддерживаемый в псевдоожиженном состоянии.

Псевдоожиженный слой находится в герметичной камере, где полиолефиновый полимер в виде порошка поддерживается в суспензии циркуляцией воздуха или азота.

Размер частиц порошка не является критическим, но предпочтительно, они имеют средний размер, сравнимый с диаметром каждого отдельного волокна. Средний диаметр отдельных частиц обычно составляет 10-100 мкм.

Для облегчения пропитки распушенная филаментная нить направляется внутри псевдоожиженного слоя металлическими роликами, предпочтительно выполненными из алюминия и асимметрично расположенными внутри герметичной камеры, и, по крайней мере, один из них может быть электрически соединен с землей. Число роликов обычно составляет от 2 до 6.

Другая система пропитки включает погружение и протягивание распушенного пучка через неподвижный слой, состоящий из полиолефинового полимера в виде порошка, содержащегося в емкости, подвергающейся непрерывной вибрации.

Термин "подвижный слой", используемый в настоящем изобретении и в формуле изобретения, относится к слою порошка, в котором отдельные частицы могут свободно двигаться горизонтально, тогда как вертикальные перемещения ограничиваются только толщиной слоя.

Вибрация емкости, содержащей полимер в порошкообразном виде, может получаться механически, вибрирующими коромыслами или с помощью электромагнитной головки. Интенсивность вибрации является не очень высокой, но должна быть такой, чтобы предотвратить образование предпочтительных каналов внутри порошка в процессе прохождения пучка.

Пропитка неорганических волокон пучка полиолефиновым полимером в виде непрерывного волокна может осуществляться методом, известным как "смешение" и описанным, например, в публикации Заявки на Европейский патент 138294.

Полиолефиновыми полимерами, которые являются особенно пригодными для способа настоящего изобретения, являются полиэтилен и полипропилен. Особенно предпочтительными являются полиэтиленовый гомополимер или сополимер этилена с 2-25 массовыми %, по крайней мере, другого C3-10-олефина, такого как пропилен, бутен-1, гексен-1, октен-1 и т.д. Полиолефииовый полимер имеет плотность 0,85-0,97 г/см3, предпочтительно, 0,92-0,96 г/см3. Показатель текучести расплава полиолефинового полимера обычно составляет 5-40 г/10 мин.

При завершении стадии пропитки защитная оболочка наносится на филаментную нить. Эластичная оболочка, которая покрывает пучок волокон, присутствует таким образом, чтобы иметь массовое соотношение между пропитывающим материалом и оболочкой от 1:2 до 2:1.

Материал, из которого формуется оболочка, выбирается из ранее перечисленных термопластичных полиолефинов и может быть того же типа или отличаться от полиолефина, выбранного для пропитки. Также могут использоваться оболочки, выполненные из полиолефинов, которые являются не только различными, но также имеют точки плавления выше или ниже точек плавления полиолефинов, пропитывающих пучок.

Оболочка наносится на пучок пропитанных волокон известной экструзионной технологией, описанной в публикациях Заявок на Европейский Патент 188939 и 190522.

В соответствии с этой технологией пучок, пропитанный порошком или полиолефиновыми волокнами, коаксиально пропускается через трубчатую фильеру (мундштук), в основном, с круглым сечением, соединенную с экструдером. Полимерный материал, экструдированный через трубчатую фильеру, тянется благодаря вязкостному эффекту в процессе пропускания пучка и через несколько секунд охлаждается с образованием оболочки.

Можно также иметь композиционную филаментную нить с поперечным сечением, в основном, эллиптической формы. В этом случае достаточно иметь трубчатую фильеру с геометрически ромбовидным поперечным сечением.

Альтернативный способ получения поперечного сечения композиционой филаментной нити, в основном, эллиптической формы включает дробление пропитанного пучка волокон парой роликов и экструдирование оболочки с помощью трубчатой фильеры с круглым сечением, имеющим диаметр, который является большим, чем максимальная толщина раздробленного пучка.

Композиционный материал, полученный способом настоящего изобретения, имеет высокую эластичность, которая позволяет ему быть тканым с получением высокоэластичных матов или быть использованным как таковой с получением изделий любой формы или размера в соответствии с технологией "филаментной намотки".

Точнее, композиционный материал изобретения является пригодным для использования в качестве альтернативы металлам и соответствующим сплавам в строительстве, на транспорте, самолетостроении и т.д.

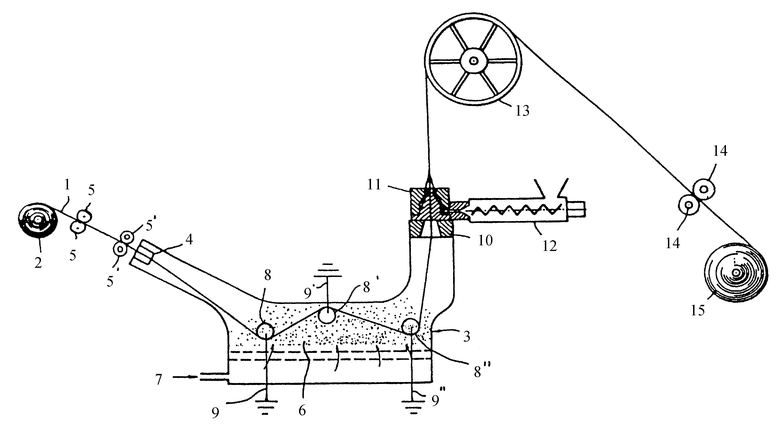

Способ получения эластичных композиционных материалов настоящего изобретения может быть лучше иллюстрирован с помощью прилагаемого чертежа, который представляет рабочий, но не ограничивающий пример.

Пучок непрерывных волокон 1 разматывается с бобины 2 и подается в герметичную камеру 3 через герметичное отверстие 4.

Перед поступлением в камеру пучок распушается, в основном, на отдельные (единичные) волокна с использованием двух или более валков 5, смачивается в результате пропускания между двумя валками 5, покрытыми тканью, пропитанной раствором настоящего изобретения, и затем сушится воздушной форсункой (не показана).

Внутри камеры 3 термопластичный полиолефин в виде порошка 6 поддерживается в псевдоожиженном состоянии током воздуха или азота, подаваемого через трубу 7.

Распушенный пучок протягивается через псевдоожиженный слой с помощью роликов 8, 8' и 8'', и в процессе этого прохождения волокна пропитываются порошком. Для улучшения пропитки ролики электрически соединяются с землей 9,9' и 9''.

Пучок, пропитанный порошком, выходит из камеры 3 и повторно пропускается через герметичное отверстие 10, имеющее в верхней части трубчатую фильеру 11, питается экструдером 12, пригодным для покрытия пропитанного пучка эластичной оболочкой, выполненной из термопластичного полиолефина.

Полученная таким образом композиционная филаментная нить пропускается через ролик 13 для обеспечения воздушного охлаждения, затем, направляемый роликами 14, собирается в бобину 15.

Нижеследующие примеры, которые являются иллюстративными, но не ограничивающими, обеспечивают лучшее понимание настоящего изобретения и его осуществления.

ПРИМЕРЫ 1 - 10

Пучок стекловолокон 1200 текс OCF тип R25B разматывается с бобины со скоростью 20 м/мин и распушивается, в основном, на отдельные волокна при пропускании через механический распушиватель, состоящий из 4 роликов диаметром 20 мм. Распушенный пучок равномерно смачивается пропусканием между двумя слоями ткани пропитанным ацетоновым раствором, содержащим малеиновый ангидрид (10 мас. %) и перекись дикумила (12 мас. %), и сушится воздушной форсункой.

Распушенный слой последовательно пропитывается при пропускании его через псевдоожиженный слой, полученный пробулькиванием 1600 л/ч азота через 900 г полиэтилена (ERACLENE МР 80 от фирмы Enichem S.p.A.) в порошкообразном виде, содержащегося в герметичной камере.

Внутри герметичной камеры распушенный пучок направляется тремя роликами, асимметрично расположенными таким образом, что всегда имеется натяжение филаментной нити, примерно на 0,5 м погруженной в псевдоожиженный слой.

В конце пропитки на пучок наносится оболочка, состоящая из полиэтилена типа ERACLENE MS 80 фирмы Enichem.

Оболочка наносится на филаментную нить с помощью экструдера типа Maillefer 30, оборудованного мундштуком типа, используемого в технологии "оплетки". Диаметр мундштука 3,5 мм. Диаметр дорна 2,9 мм. Диаметр нитеводителя 2,0 мм. Диаметр входа мундштука 2,4 мм.

Из полученной таким образом композиционной филаментной нити получаются образцы для испытаний для определения механических характеристик формованного материала.

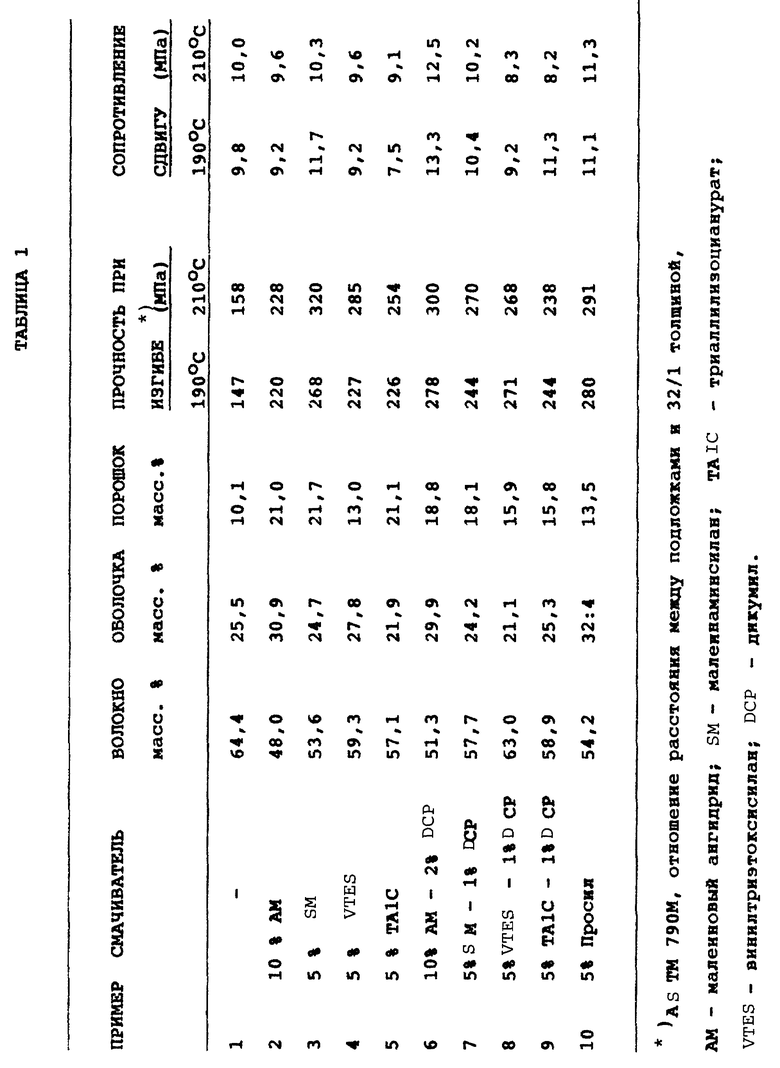

Однонаправленные пластины 28 х 28 см были выполнены из филаментных нитей, которые были расслоены с последовательностью [0o, 90o, 0o] симметр. и спрессованы при 190 и 210oC.

В Таблице 1 приводятся конечные результаты. Сопротивление сдвигу определяется в соответствии с методом, описанным в "Developments in the Science and Technology of Composite Materials" ECCM5, B. Lauke et al, 1992, стр. 313, модифицированным для плоских образцов для испытаний, имеющих размер 10 х 10 х 3,3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ ТЕРМОПЛАСТИЧЕСКАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2132345C1 |

| Лист композиционного материала и способ его производства | 2017 |

|

RU2714062C1 |

| БЕЗУТОЧНЫЕ ОДНОНАПРАВЛЕННЫЕ ТКАНИ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2015 |

|

RU2681861C2 |

| СПОСОБ МОДИФИКАЦИИ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1993 |

|

RU2115665C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СТЕРЖНИ С ВЫСОКОЙ КОНЦЕНТРАЦИЕЙ АРМИРУЮЩИХ ЭЛЕМЕНТОВ И ИХ ПОЛУЧЕНИЕ | 2006 |

|

RU2404052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| КОМПОЗИЦИЯ ЗАМАСЛИВАТЕЛЯ ДЛЯ СТЕКЛОВОЛОКНА | 2012 |

|

RU2599288C9 |

| УЛУЧШЕННЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА НА ОСНОВЕ ПОЛИОЛЕФИНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2278187C2 |

Изобретение относится к технологии получения эластичных термопластичных филаментных нитей, которые могут быть использованы в качестве композиционных материалов. Филаментную нить, состоящую из пучка непрерывных неорганических волокон, распушают на отдельные волокна и смачивают раствором, содержащим органический растворитель и 1-30 мас.% добавки, выбранной из группы, включающей соединение формулы (I), соединение формулы (II), органическое этиленненасыщенное соединение, содержащее, по крайней мере, одну ангидридную карбоксильную или эпоксидную функциональную группу и триаллилцианурат или триметилаллилизоцианурат. Пропитывают волокна полиолефиновым полимером и вновь соединяют в пучок, затем наносят вокруг него защитную эластичную термопластичную оболочку из полиолефинового полимера. Нити обладают высокими механическими показателями и являются высокоэластичными. 10 з.п.ф-лы, 1 табл., 1 ил.

соединение общей формулы II

органическое этиленненасыщенное соединение, содержащее по крайней мере одну ангидридную карбоксильную или эпоксидную функциональную группу и триаллилцианурат или триметилаллилизоцианурат, где

R и R1 представляют атом водорода или алкильный радикал, содержащий 1 - 8 углеродных атомов;

R2 представляет алкоксильный радикал, содержащий 1 - 6 углеродных атомов или галоген;

R3 представляет алкилрадикал, содержащий 1 - 8 углеродных атомов;

X представляет ароматический двухвалентный или циклоалкильный C6-20-радикал, или гетероциклический C4-10-радикал, или радикал, имеющий общую формулу

в которой R4 - атом водорода или C1-18-алкил-радикал;

n - целое число от 1 до 3;

m - целое число от 1 до 4,

iii) 0 - 10 мас.% по крайней мере одной органической перекиси с последующим испарением растворителя из смоченного волокна, а пропитку нити проводят полимером в виде порошка или в виде непрерывного волокна при смешивании.

| US 4614678 A, 30.09.86 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 0 |

|

SU190522A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАЖИМА ЗАГОТОВОК | 0 |

|

SU188939A1 |

| Способ сварки тонколистовой стали электрической дугой | 1960 |

|

SU138294A1 |

| Способ получения текстурированной композиционной нити матрично-фибриллярной структуры | 1987 |

|

SU1509430A1 |

Авторы

Даты

2000-05-27—Публикация

1995-09-05—Подача