В предлагаемом устройстве для обжигания известняка с улавливанием отделяющегося углекислого газа мелкораздробленный известняк пропускается во время обжига через узкие и высокие шахты, выполненные из весьма теплопроводного огнеупорного материала, например, из карборунда, и обогреваемые снаружи горячими газами, протекающими в промежутках между шахтами.

Особая камера, служащая для собирания выделяемого при обжиге углекислого газа, сообщается с шахтой посредством жалюзи в стенках шахты.

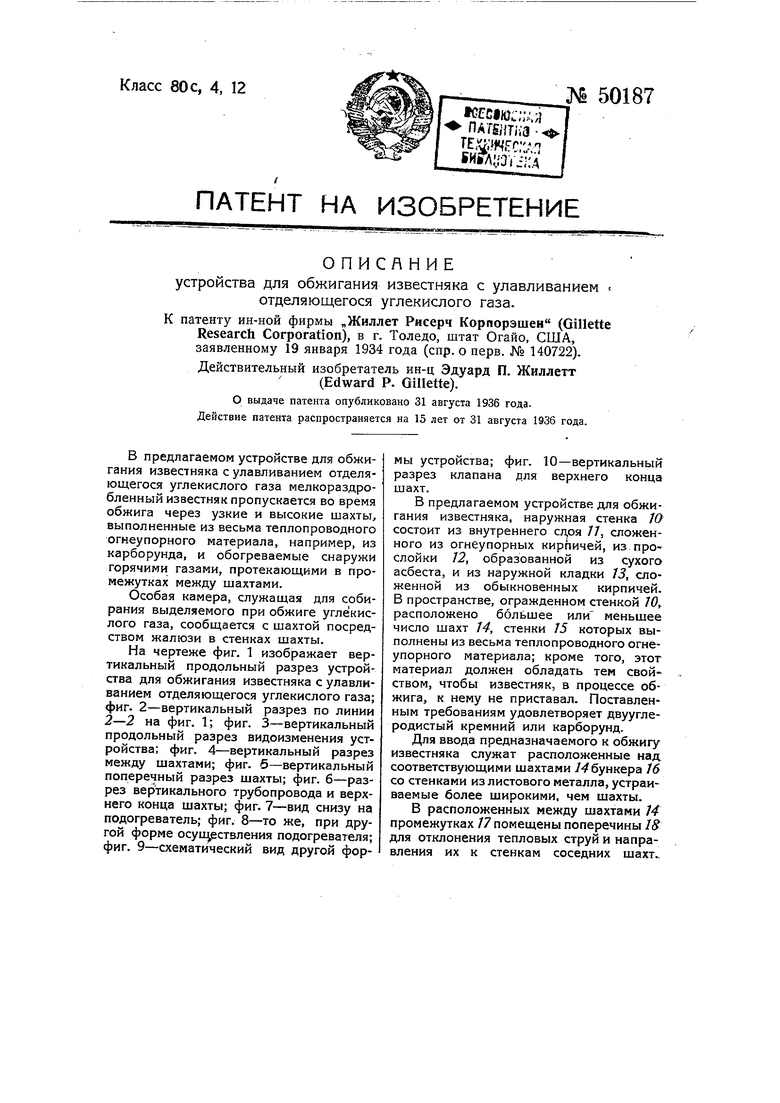

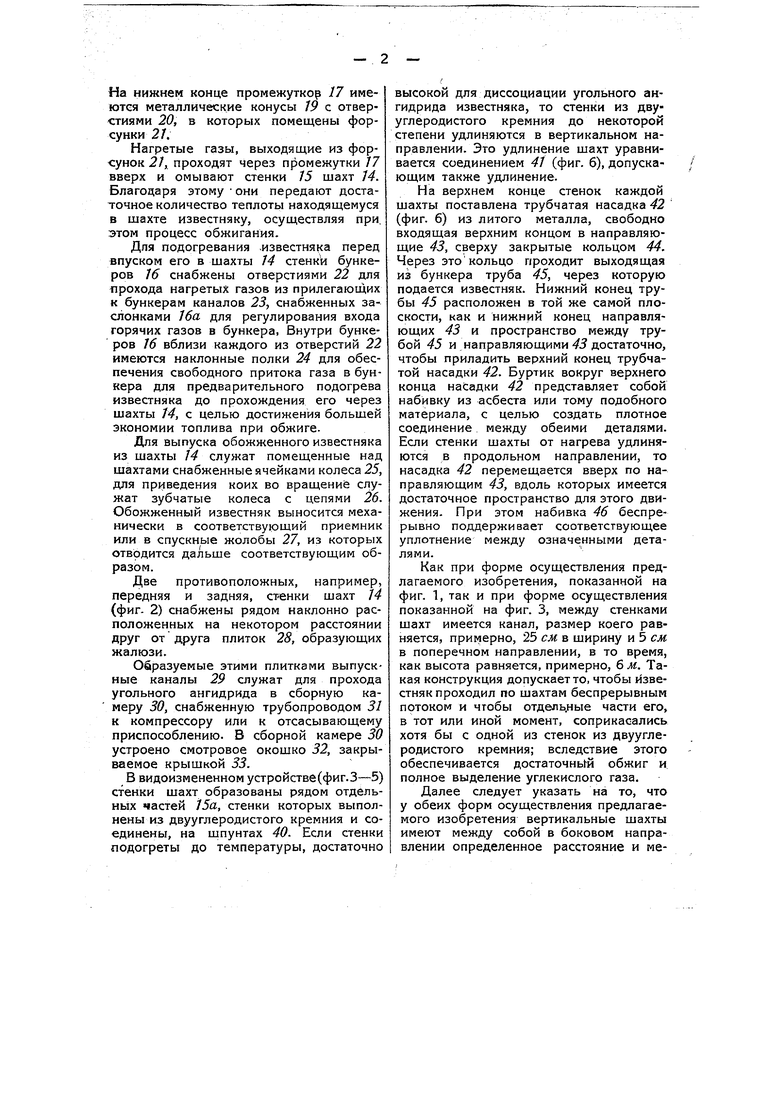

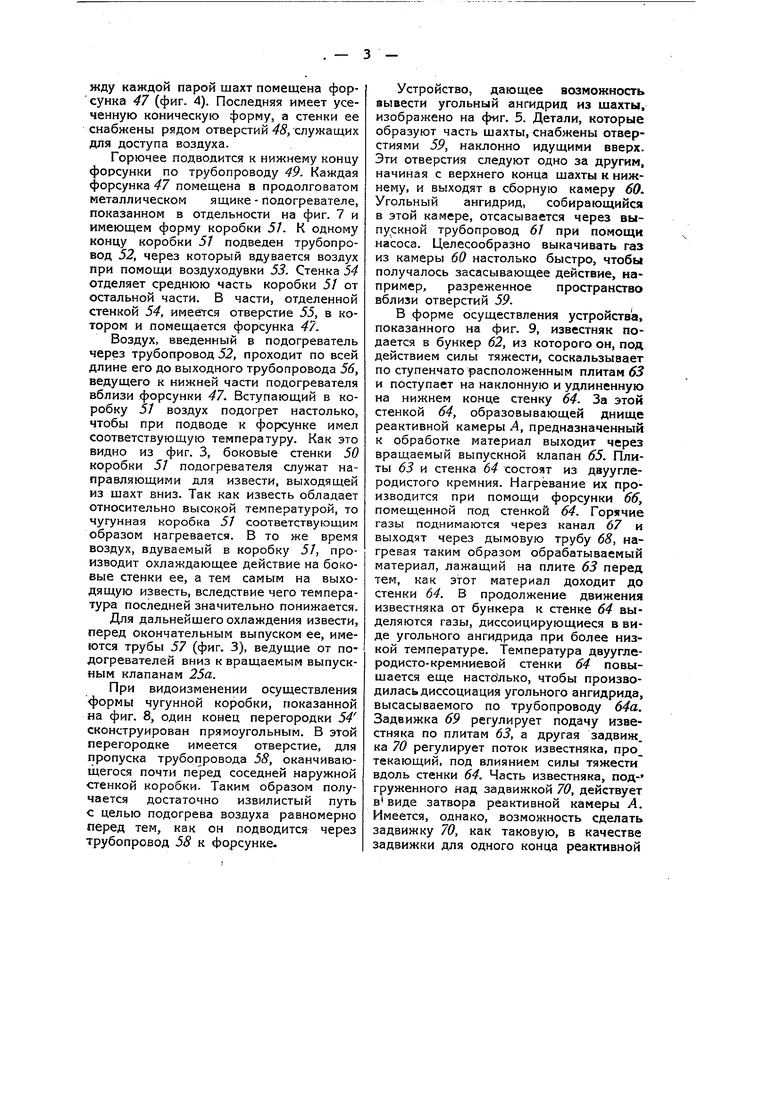

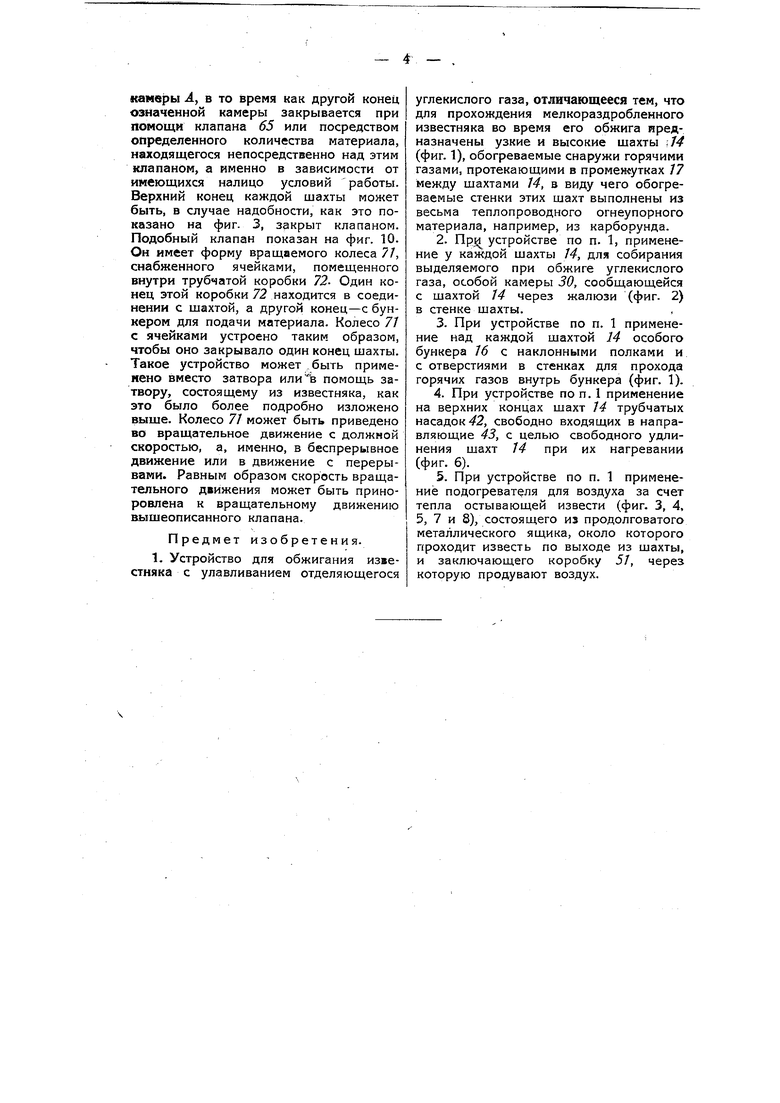

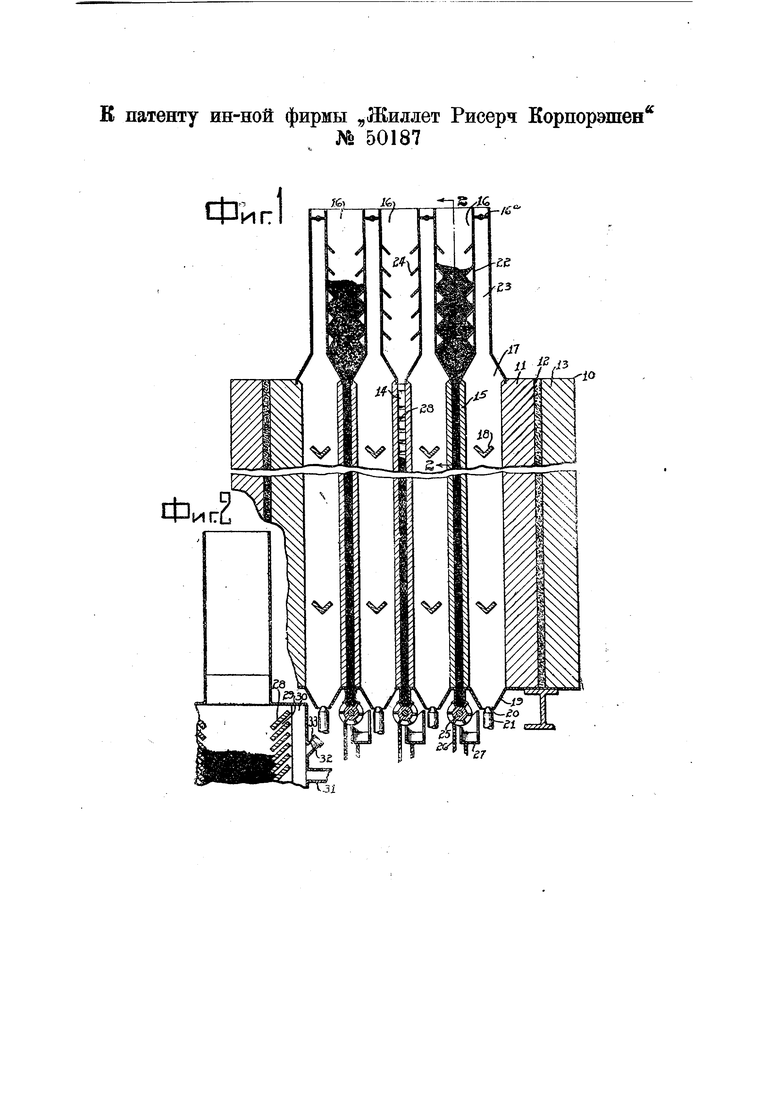

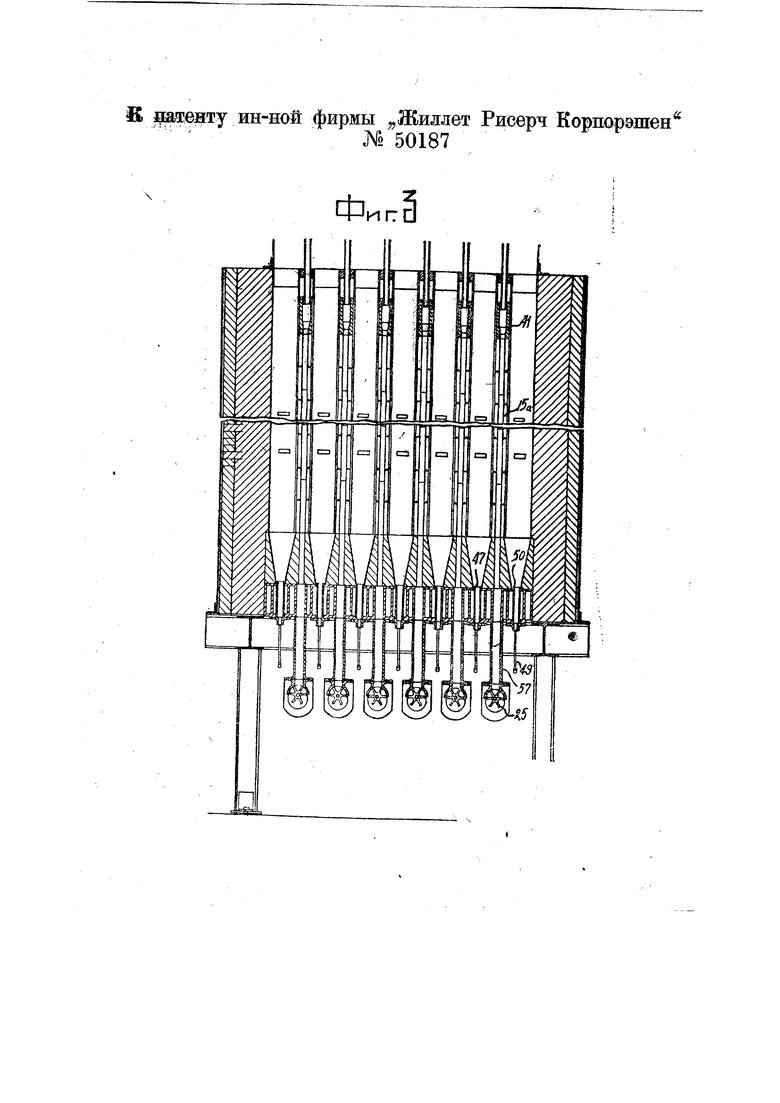

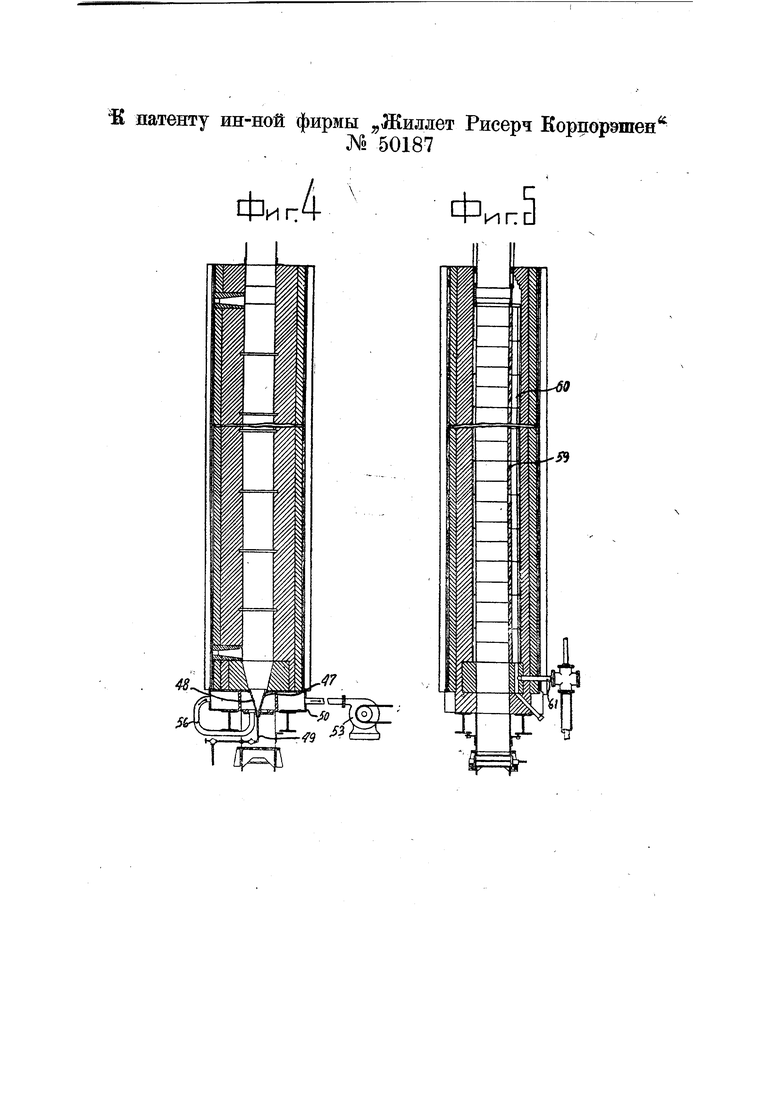

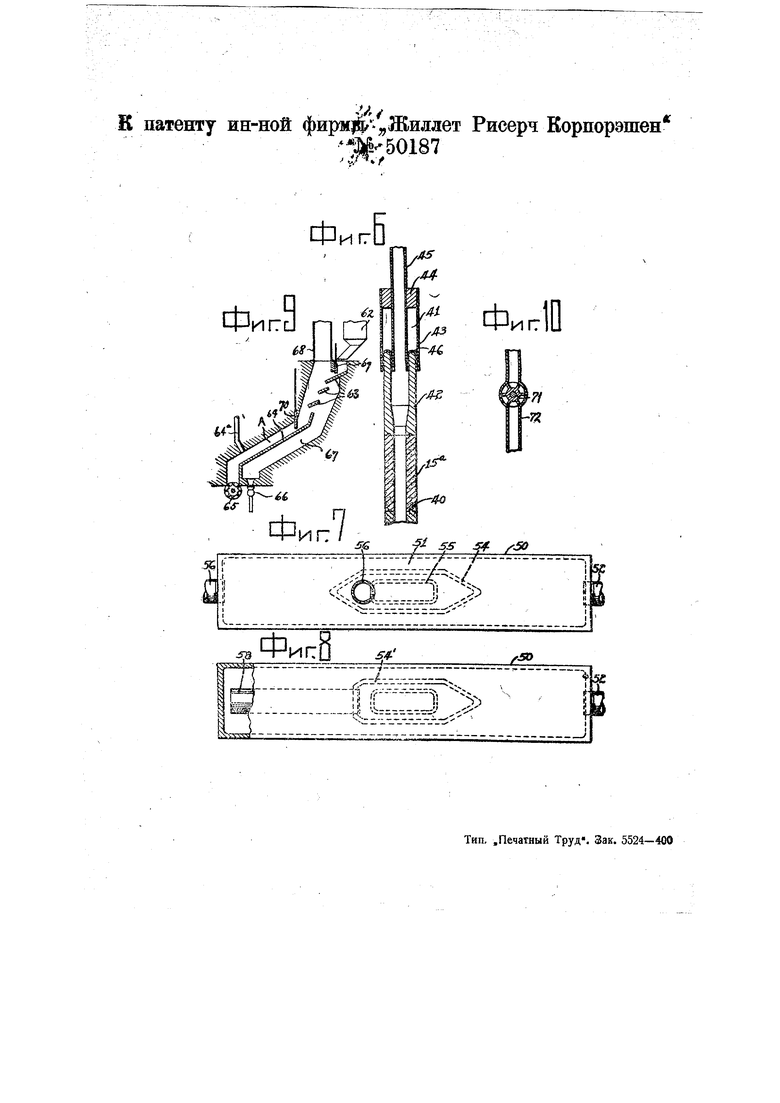

На чертеже фиг. 1 изображает вертикальный продольный разрез устройства для обжигания известняка с улавливанием отделяющегося углекислого газа; фиг. 2-вертикальный разрез по линии 2-2 на фиг. 1; фиг. 3-вертикальный продольный разрез видоизменения устройства; фиг. 4-вертикальный разрез между шахтами; фиг. 5-вертикальный поперечный разрез шахты; фиг. б-разрез вертикального трубопровода и верхнего конца шахты; фиг. 7-вид снизу на подогреватель; фиг. 8-то же, при другой форме осуи ствления подогревателя; фиг. 9-схематический вид другой формы устройства; фиг. 10-вертикальный разрез клапана для верхнего конца шахт.

В предлагаемом устройстве для обжигания известняка, наружная стенка Ю состоит из внутреннего /7, сложенного из огнеупорных кирпичей, из прослойки /2, образованной из сухого асбеста, и из наружной кладки 75, сложенной из обыкновенных кирпичей. В пространстве, огражденном стенкой 70, расположено большее или меньшее число шахт 14, стенки 75 которых выполнены из весьма теплопроводного огнеупорного материала; кроме того, этот материал должен обладать тем свойством, чтобы известняк, в процессе обжига, к нему не приставал. Поставленным требованиям удовлетворяет двууглеродистый кремний или карборунд.

Для ввода предназначаемого к обжигу известняка служат расположенные над соответствующими шахтами бункера 76 со стенками из листового металла, устраиваемые более широкими, чем шахты.

В расположенных между шахтами 7промежутках 77 помещены поперечины 18 для отклонения тепловых струй и направления их к стенкам соседних шахт..

На нижнем конце промежутков 17 имеются металлические конусы 19 с отверстиями 20, в которых помещены форсунки 2 Л

Нагретые газы, выходящие из форсунок 21, проходят через п|эомежутки 17 вверх и омывают стенки 75 шахт 14. Благодаря этому они передают достаточное количество теплоты находящемуся в шахте известняку, осуществляя при, этом процесс обжигания.

Для подогревания -известняка перед впуском его в шахты 14 стенки бункеров 16 снабжены отверстиями 22 для прохода нагретых газов из прилегающих к бункерам каналов 25, снабженных заслонками 1ба для регулирования входа горячих газов в бункера, Внутри бункеров 16 вблизи каждого из отверстий 22 имеются наклонные полки 24 для обеспечения свободного притока газа в бункера для предварительного подогрева известняка до прохождения его через шахты 14, с целью достижения большей экономии топлива при обжиге.

Для выпуска обожженного известняка из шахты 14 служат помещенные над шахтами снабженные ячейками колеса 25, для приведения коих во вращение служат зубчатые колеса с цепями 26. Обожженный известняк выносится механически в соответствующий приемник или в спускные жолобы 27, из которых отводится дальше соответствующим образом.

Две противоположных, например, передняя и задняя, ст-енки шахт 14 (фиг- 2) снабжены рядом наклонно расположенных на некотором расстоянии друг от друга плиток 28, образующих жалюзи.

Образуемые этими плитками выпускные каналы 29 служат для прохода угольного ангидрида в сборную камеру 30, снабженную трубопроводом 31 к компрессору или к отсасывающему приспособлению. В сборной камере 30 устроено смотровое окошко 32, закрываемое крышкой 33.

В видоизмененном устройстве(фиг.З-5) стенки шахт образованы рядом отдельных частей 15а, стенки которых выполнены из двууглеродистого кремния и соединены, на шпунтах 40. Если стенки подогреты до температуры, достаточно

высокой для диссоциации угольного ангидрида известняка, то стенки из двууглеродистого кремния до некоторой степени удлиняются в вертикальном направлении. Это удлинение шахт уравнивается соединением 41 (фиг. б), допускающим также удлинение.

На верхнем конце стенок каждой шахты поставлена трубчатая насадка 42 (фиг. б) из литого металла, свободно входящая верхним концом в направляющие 43, сверху закрытые кольцом 44. Через этокольцо проходит выходящая из бункера труба 45, через которую подается известняк. Нижний конец трубы 45 расположен в той же самой плоскости, как и нижний конец направляющих 43 и пространство между трубой 45 и направляющими- 5 достаточно, чтобы приладить верхний конец трубчатой насадки 42. Буртик вокруг верхнего конца наСадки 42 представляет собой набивку из асбеста или тому подобного материала, с целью создать плотное соединение между обеими деталями. Если стенки шахты от нагрева удлиняются в продольном направлении, то насадка 42 перемещается вверх по направляющим 43, вдоль которых имеется достаточное пространство для этого движения. При этом набивка 46 беспрерывно поддерживает соответствующее уплотнение между означенными деталями.

Как при форме осуществления предлагаемого изобретения, показанной на фиг. 1, так и при форме осуществления показанной на фиг. 3, между стенками шахт имеется канал, размер коего равняется, примерно, 25 см в ширину vi5 см в поперечном направлении, в то время, как высота равняется, примерно, 6 м. Такая конструкция допускает то, чтобы известняк проходил по шахтам беспрерывным потоком и чтобы отдельные части его, в тот или иной момент, соприкасались хотя бы с одной из стенок из двууглеродистого кремния; вследствие этого обеспечивается достаточньШ обжиг и полное выделение углекислого газа.

Далее следует указать на то, что у обеих форм осуществления предлагаемого изобретения вертикальные шахты имеют между собой в боковом направлении определенное расстояние и между каждой парой шахт помещена форсунка 47 (фиг. 4). Последняя имеет усеченную коническую форму, а стенки ее снабжены рядом отверстий /5, служащих для доступа воздуха.

Горючее подводится к нижнему концу форсунки по трубопроводу 49. Каждая форсунка 47 помещена в продолговатом металлическом ящике - Подогревателе, показанном в отдельности на фиг. 7 и имеющем форму коробки 5/. К одному концу коробки 57 подведен трубопровод 52, через который вдувается воздух при помощи воздуходувки 55. Стенка 54 отделяет среднюю часть коробки 5/ от остальной части. В части, отделенной стенкой 54, имеется отверстие 55, в котором и помещается форсунка 47.

Воздух, введенный в подогреватель через трубопровод 52, проходит по всей длине его до выходного трубопровода 56, ведущего к нижней части подогревателя вблизи форсунки 47. Вступающий в коробку 51 воздух подогрет настолько, чтобы при подводе к фо|х:унке имел соответствующую температуру. Как это видно из фиг. 3, боковые стенки 50 коробки 57 подогревателя служат направляющими для извести, выходящей из шахт вниз. Так как известь обладает относительно высокой температурой, то чугунная коробка 57 соответствующим образом нагревается. В то же время воздух, вдуваемый в коробку 57, производит охлаждающее действие на боковые стенки ее, а тем самым на выходящую известь, вследствие чего температура последней значительно понижается.

Для дальнейшего охлаждения извести, перед окончательным выпуском ее, имеются трубы 57 (фиг. 3), ведущие от подогревателей вниз к вращаемым выпускным клапанам 25а.

При видоизменении осуществления формы чугунной коробки, показанной на фиг. 8, один конец перегородки 54 сконструирован прямоугольным. В этой перегородке имеется отверстие, для пропуска трубопровода 58, оканчивающегося почти перед соседней наружной стенкой коробки. Таким образом получается достаточно извилистый путь с целью подогрева воздуха равномерно перед тем, как он подводится через трубопровод 58 к форсунке.

Устройство, дающее возможность вывести угольный ангидрид из шахты, изображено на фмг. 5. Детали, которые образуют часть шахты, снабжены отверстиями 59, наклонно идущими вверх. Эти отверстия следуют одно за другим, начиная с верхнего конца шахты к нижнему, и выходят в сборную камеру бЛ Угольный ангидрид, собирающийся в этой камере, отсасывается через выПу;СКНОЙ трубопровод 6/ ПрИ ПОМОЩИ

насоса. Целесообразно выкачивать газ из камеры 60 настолько быстро, чтобы получалось засасывающее действие, например, разреженное пространство вблизи отверстий 59.

В форме осуществления устройства, показанного на фиг. 9, известняк подается в бункер 62, из которого он, под действием силы тяжести, соскальзывает по ступенчато расположенным плитам 63 и поступает на наклонную и удлиненную на нижнем конце стенку 64. За этой стенкой 64, образовывающей днище реактивной камеры А, предназначенный к обработке материал выходит через вращаемый выпускной клапан 65. Плиты 6В и стенка 64 состоят из двууглеродистого кремния. Нагревание их производится при помощи форсунки 66, помещенной под стенкой 64. Горячие газы поднимаются через канал 67 и выходят через дымовую трубу 6S-, нагревая таким образом обрабатываемый материал, лажащий на плите 63 перед тем, как этот материал доходит до стенки 64. В продолжение движения известняка от бункера к стенке 64 выделяются газы, диссоицирующиеся в виде угольного ангидрида при более низкой температуре. Температура двууглеродисто-кремниевой стенки 64 повышается еще настолько, чтобы производилась диссоциация угольного ангидрида, высасываемого по трубопроводу 64а.. Задвижка 69 регулирует подачу известняка по плитам 65, а другая задвиж. ка 70 регулирует поток известняка, про текающий, под влиянием силы тяжести вдоль стенки 64. Часть известняка, подгруженного над задвижкой 70, действует в виде затвора реактивной камеры А. Имеется, однако, возможность сделать задвижку 70, как таковую, в качестве задвижки для одного конца реактивной

камеры А, в то время как другой конец означенной камеры закрывается при помощи клапана 65 или посредством определенного количества материала, находящегося непосредственно над этим 1слапаном а именно в зависимости от имеющихся налицо условий работы. Верхний конец каждой шахты может быть, в случае надобности, как это показано на фиг. 3, закрыт клапаном. Подобный клапан показан на фиг. 10. Он имеет форму вращаемого колеса 77, снабженного ячейками, помещенного внутри трубчатой коробки 72. Один конец этой коробки 72 находится в соединении с щахтой, а другой конец-с бункером для подачи материала. Колесо 7/ с ячейками устроено таким образом, чтобы оно закрывало один конец шахты. Такое устройство может быть применено вместо затвора или в помощь затвору, состоящему из известняка, как это было более подробно изложено выше. Колесо 7/ может быть приведено во вращательное движение с должной скоростью, а, именно, в беспрерывное движение или в движение с перерывами. Равным образом скорость вращательного движения может быть приноровлена к вращательному движению вышеописанного клапана.

Предмет изобретения.

1. Устройство для обжигания известняка с улавливанием отделяющегося

углекислого газа, отличающееся тем, что для прохождения мелкораздробленного известняка во время его обжига предназначены узкие и высокие шахты ;/ (фиг. 1), обогреваемые снаружи горячими газами, протекающими в промежутках 77 между шахтами М, в виду чего обогреваемые стенки этих шахт выполнены из весьма теплопроводного огнеупорного материала, например, из карборунда.

2.Пр устройстве по п. 1, применение у каждой шахты 4, для собирания выделяемого при обжиге углекислого газа, особой камеры 30, сообщающейся с шахтой 4 через жалюзи (фиг. 2) в стенке шахты.

3.При устройстве по п. 1 применение над каждой шахтой 14 особого бункера /б с наклонными полками и с отверстиями в стенках для прохода горячих газов внутрь бункера (фиг. 1).

4.При устройстве по п. 1 применение на верхних концах шахт 74 трубчатых насадок 42, свободно входящих в направляющие 43, с целью свободного удлинения шахт J4 при их нагревании (фиг. 6).

5.При устройстве по п. 1 применение подогревателя для воздуха за счет тепла остывающей извести (фиг. 3, 4, 5, 7 и 8), состоящего из продолговатого металлического ящика, около которого проходит известь по выходе из щахты, и заключающего коробку 5/, через которую продувают воздух. к патенту ин-ной фирмы Жидлет № 50187 Рисерч Корпорэшен

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| Способ утилизации отходов металлургической промышленности и устройство для его осуществления | 1979 |

|

SU891792A1 |

| Шахтная печь | 1981 |

|

SU1059391A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Устройство для обжига цементной сырьевой смеси в распыленном состоянии | 1933 |

|

SU33849A1 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-19" | 1997 |

|

RU2126089C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

Фиг

&7 М, шшенту ин-ной фирмы №

Фиг Жиллет Рисерч Корпорашен .50187 патенту ин-ной фирмы Жилдет Рисерч Еорпорэшен 2 50187

Фиг5

-я Е патенту ин-ной фирмД/-,Жидлет : 50187

ФигБ Рисерч Корпорэшен

Фиг

i g fg ЗУ

Фиг

-5Э

/«50

Авторы

Даты

1936-08-31—Публикация

1934-01-19—Подача