Посредством предлагаемого устройства имеется в виду удешевить и упростить процесс обжига цементной сырьевой смеси в распыленном состоянии.

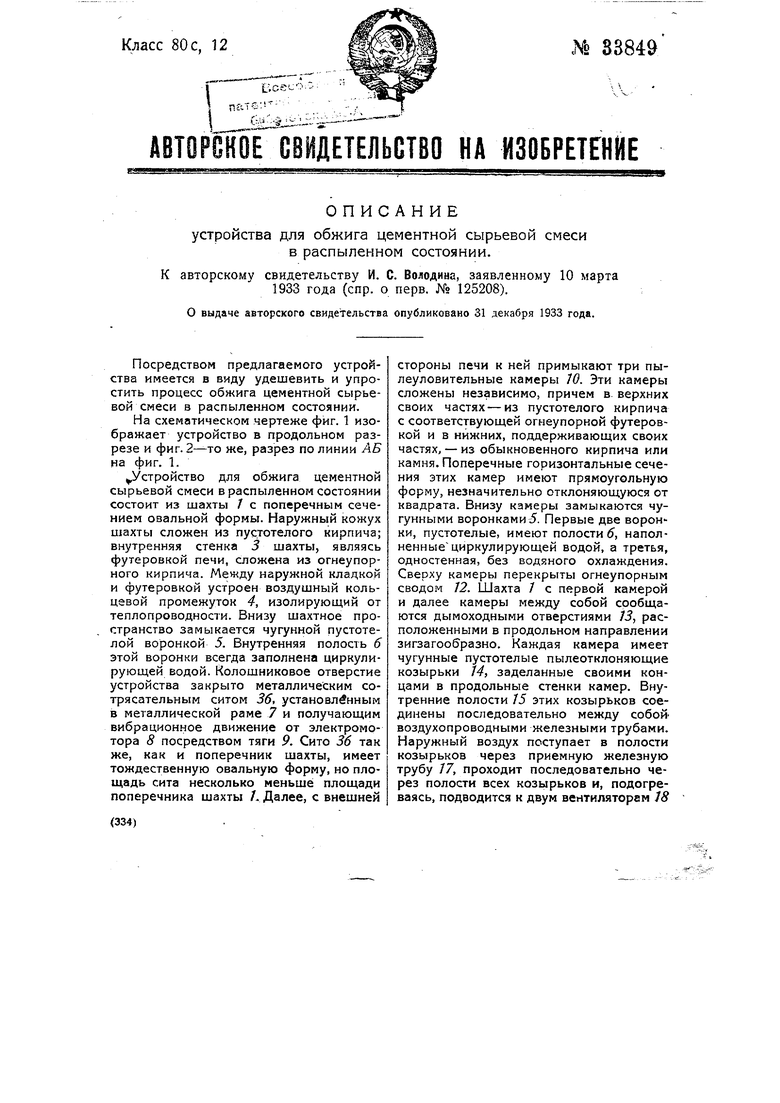

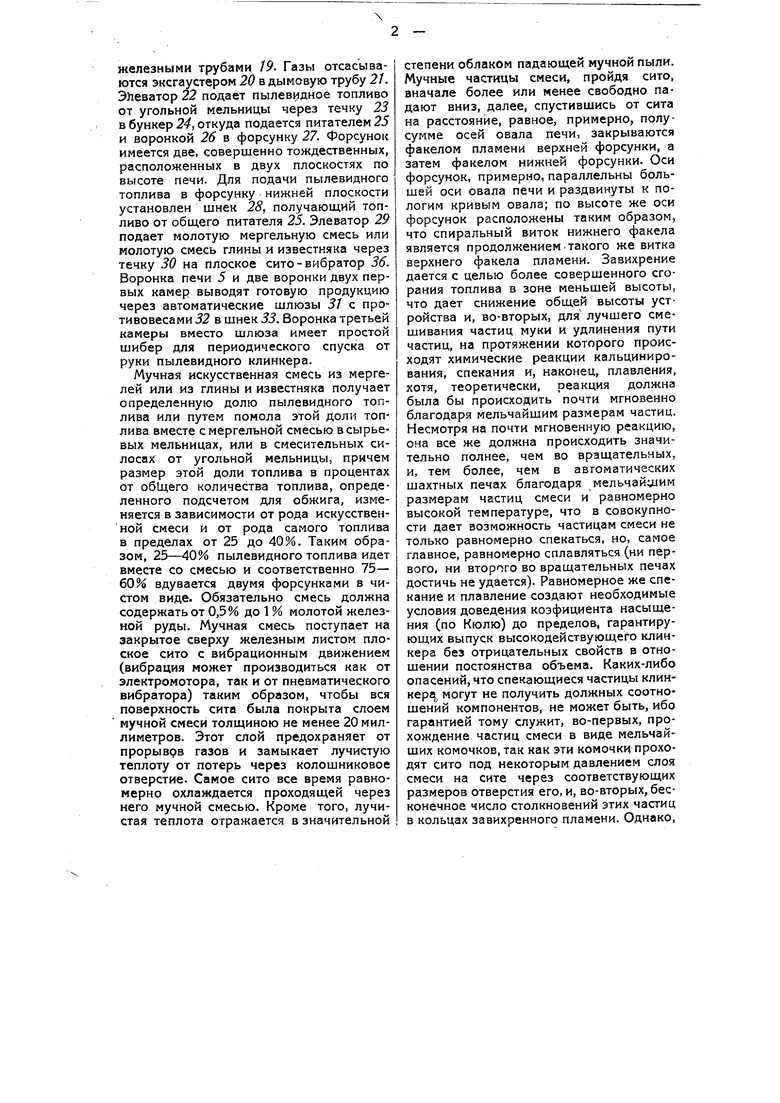

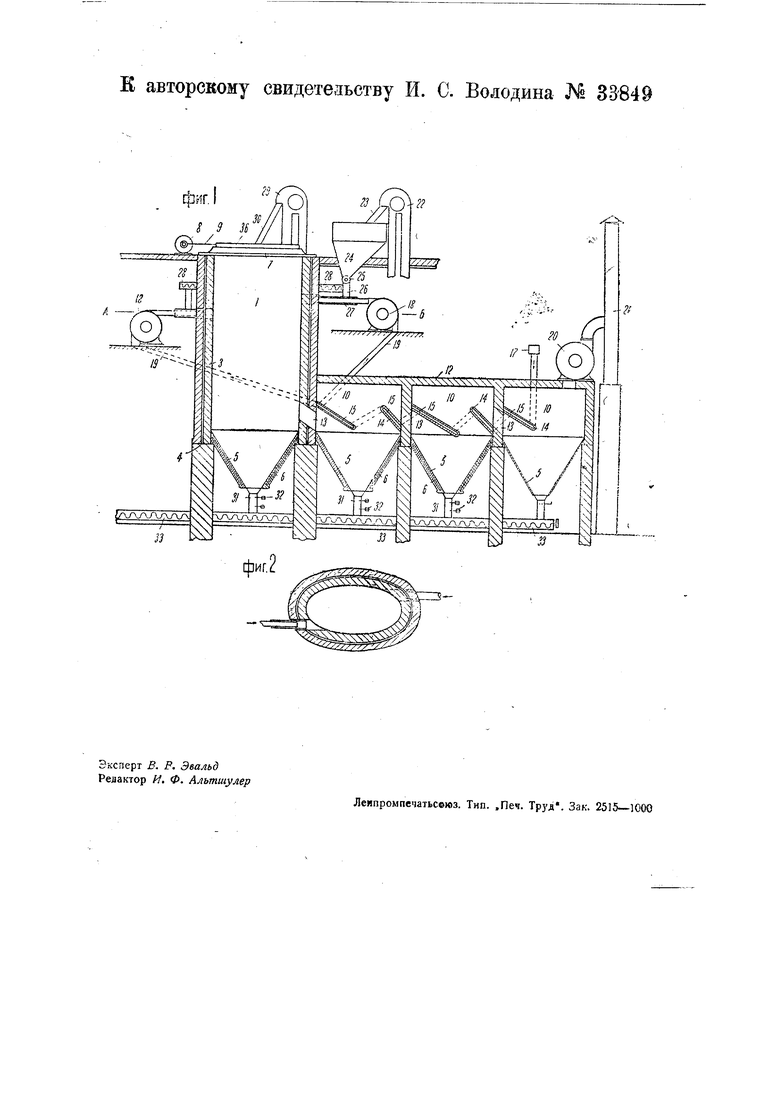

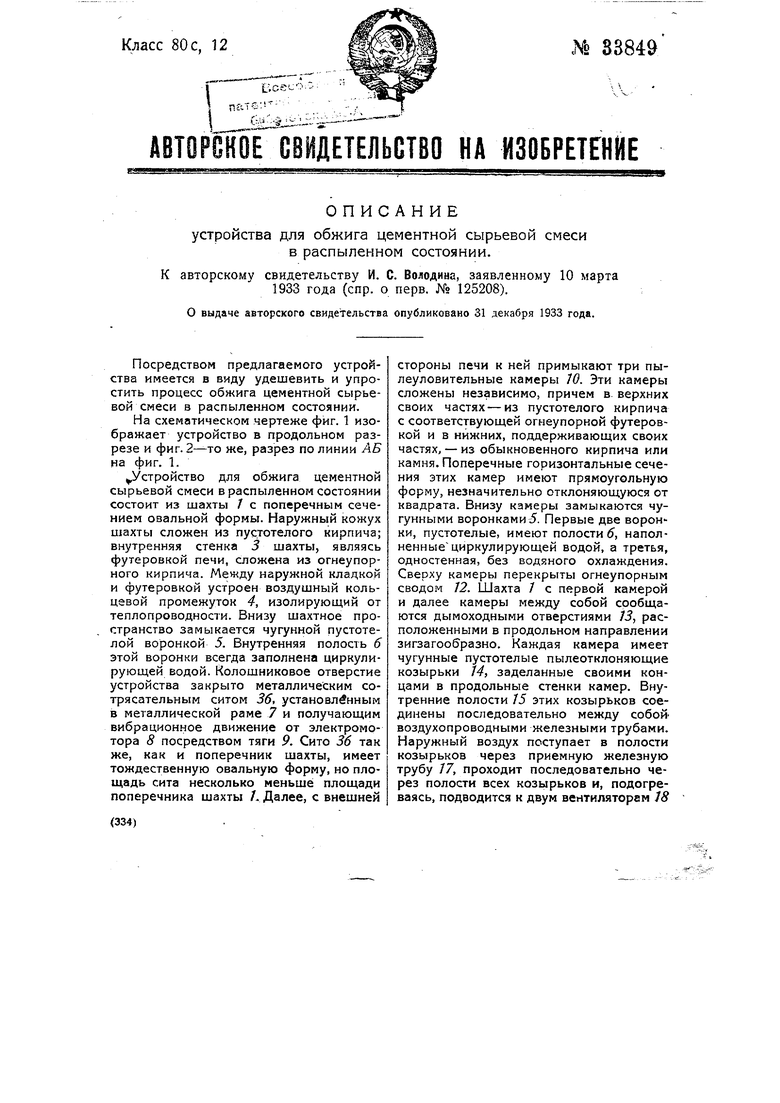

На схематическом чертеже фиг. 1 изображает устройство в продольном разрезе и фиг. 2-то же, разрез по линии АБ на фиг. 1.

Устройство для обжига цементной сырьевой смеси в распыленном состоянии состоит из шахты 7 с поперечным сечением овальной формы. Наружный кожух шахты сложен из пустотелого кирпича; внутренняя стенка 5 шахты, являясь футеровкой печи, сложена из огнеупорного кирпича. Между наружной кладкой и футеровкой устроен воздушный кольцевой промежуток 4, изолирующий от теплопроводности. Внизу шахтное пространство замыкается чугунной пустотелой воронкой 5. Внутренняя полость б этой воронки всегда заполнена циркулирующей водой. Колошниковое отверстие устройства закрыто металлическим сотрясательным ситом 36, установленным в металлической раме 7 и получающим вибрационное движение от электромотора 8 посредством тяги 9. Сито 36 так же, как и поперечник шахты, имеет тождественную овальную форму, но площадь сита несколько меньше площади поперечника шахты Л Далее, с внешней

стороны печи к ней примыкают три пылеуловительные камеры 70. Эти камеры сложены независимо, причем в. верхних своих частях-из пустотелого кирпича с соответствующей огнеупорной футеровкой и в нижних, поддерживающих своих частях - из обыкновенного кирпича или камня. Поперечные горизонтальные сечения этих камер имеют прямоугольную форму, незначительно отклоняющуюся от квадрата. Внизу камеры замыкаются чугунными воронками. Первые две воронки, пустотелые, имеют полости 6, наполненныециркулирующей водой, а третья, одностенная, без водяного охлаждения. Сверху камеры перекрыты огнеупорным сводом /2. Шахта 7 с первой камерой и далее камеры между собой сообщаются дымоходными отверстиями J3, расположенными в продольном направлении зигзагообразно. Каждая камера имеет чугунные пустотелые пылеотклоняющие козырьки J4, заделанные своими концами в продольные стенки камер. Внутренние полости /5 этих козырьков соединены последовательно между собой воздухопроводными железными трубами. Наружный воздух поступает в полости козырьков через приемную железную трубу /7, проходит последовательно через полости всех козырьков и, подогреваясь, подводится к двум вентиляторам J8

железными трубами 19. Газы отсасываются эксгаустером 20 в дымовую трубу 21. Элеватор 22 подает пылев 1дное топливо от угольной мельницы через течку 23 в бункер 24, откуда подается питателем 25 и воронкой 26 в форсунку 27. Форсунок имеется две, совершенно тождественных, расположенных в двух плоскостях по высоте печи. Для подачи пылевидного топлива в форсунку нижней плоскости установлен шнек 28, получающий топливо от общего питателя 25. Элеватор 29 подает молотую мергельную смесь или молотую смесь глины и известняка через течку 30 на плоское сито-вибратор 36. Воронка печи 5 и две воронки двух первых камер выводят готовую продукцию через автоматические шлюзы 31 с противовесами 32 в шнек 33. Воронка третьей камеры вместо шлюза имеет простой шибер для периодического спуска от руки пылевидного клинкера.

Мучная искусственная смесь из мергелей или из глины и известняка получает определенную долю пылевидного топлива или путем помола этой доли топлива вместе с мергельной смесью в сырьевых мельницах, или в смесительных силосах от угольной мельницы, причем размер этой доли топлива в процентах от общего количества топлива, определенного подсчетом для обжига, изменяется в зависимости от рода искусственной смеси и от рода самого топлива в пределах от 25 до 40%. Таким образом, 25-40% пылевидного топлива идет вместе со смесью и соответственно 75- 60% вдувается двумя форсунками в чистом виде. Обязательно смесь должна содержать от 0,5% до 1 % молотой железной руды. Мучная смесь поступает на закрытое сверху железным листом плоское сито с вибрационным движением (вибрация может производиться как от электромотора, так и от пневматического вибратора) таким образом, чтобы вся поверхность сита была покрыта слоем мучной смеси толщиною не менее 20 миллиметров. Этот слой предохраняет от прорыврв газов и замыкает лучистую теплоту от потерь через колошниковое отверстие. Самое сито все время равномерно охлаждается проходящей через него мучной смесью. Кроме того, лучистая теплота отражается в значительной

степени облаком падающей мучной пыли. Мучные частицы смеси, пройдя сито, вначале более или менее свободно падают вниз, далее, спустившись от сита на расстояние, равное, примерно, полусумме осей овала печи, закрываются факелом пламени верхней форсунки, а затем факелом нижней форсунки. Оси форсунок, примерно, параллельны большей оси овала печи и раздвинуты к пологим кривым овала; по высоте же оси форсунок расположены таким образом, что спиральный виток нижнего факела является продолжением.такого же витка верхнего факела пламени. Завихрение дается с целью более совершенного сгорания топлива в зоне меньшей высоты, что дает снижение общей высоты устройства и, во-вторых, для лучшего смешивания частиц муки и удлинения пути частиц, на протяжении которого происходят химические реакции кальцинирования, спекания и, наконец, плавления, хотя, теоретически, реакция должна была бы происходить почти мгновенно благодаря мельчайшим размерам частиц. Несмотря на почти мгновенную реакцию, она все же должна происходить значительно полнее, чем во вращательных, и, тем более, чем в автоматических шахтных печах благодаря мельчайшим размерам частиц смеси и равномерно высокой температуре, что в совокупности дает возможность частицам смеси не только равномерно спекаться, но, самое главное, равномерно сплавляться (ни первого, ни втор го во вращательных печах достичь не удается). Равномерное же спекание и плавление создают необходимые условия доведения коэфициента насыщения (по Кюлю) до пределов, гарантирующих выпуск высокодействующего клинкера без отрицательных свойств в отношении постоянства объема. Каких-либо опасений, что спекающиеся частицы клинкера, могут не получить должных соотношений компонентов, не может быть, ибо гарантией тому служит, во-первых, прохождение частиц смеси в виде мельчайших комочков, так как эти комочки проходят сито под некоторым давлением слоя смеси на сите через соответствующих размеров отверстия его, и, во-вторых, бесконечное число столкновений этих частиц в кольцах завихренного пламени. Однако,

если бы это почему-либо и случилось в известнш, во всяком случае, MeihoH степени, то эти частицы с ненадлежащим составом компонентов, обладая в конечном счете меньшим удельным весом, пронесутся газами во вторую и третью камеру W, откуда самостоятельным шнеком будут отходить, как продукция второго сорта в виде портланд-цемента. Воронка самой печи и первой камеры будут собирать клинкер высокодействующего цемента более высоких марок, чем от вращательных печей. Клинкер должен получаться в виде мелких крупинок, наибольший размер коих ни будет превышать макового зерна, что обусловливает значительную экономию на помоле клинкера, о коей будет сказано ниже. Частиць клинкера будут продолжать падать завихренно и, в значительной степени, будут проходить в непосредственной близости от металлической поверхности воронки 5 печи и получать достаточное охлаждение от воды, циркулирующей в полости воронки, Процесс происходит в обратном порядке, чем в современных вращательных и шахтных печах, т. е. не навстречу тепловому потоку, а по направлению его, что для обжига в пылевидном состоянии является, по мнению изобретателя, единственно правильным. В виду того, что химический процесс идет весьма быстро и весьма полно, потери тепла сведены до минимума, благодаря максимальной суммарной поверхности мучных частиц; кроме того, наличие регенерации отходящих газов, наличие чувствительных регулирующих приспособлений в подаче сырой муки путем изменения частоты и амплитуды вибраций сита, в подаче пылевидного топлива и подогретого воздуха и, наконец, в отсосе отходящих газов, дополняют максимальное использование тепла. Подогретая вода в воронках за счет охлаждаемого клинкера также должна быть использована для отопления служебных, бытовых и отчасти производственных помещений. Учитывая еще отсутствие необходимости испарять какую - либо влагу, экономия в топливе должна быть, по сравнению с вращательными печами, весьма высока. По предварительным подсчетам изобретателя расход тепла на один килограмм, клинкера снизится с 1200 до 800 калорий Иначе говоря, расход топлива снизится более, чем на 30% против вращательных печей.

Предмет изобретения.

1.Устройство для обжига цементной сырьевой смеси в распыленном состоянии, отличающееся тем, что оно состоит из шахты / с сотрясательным ситом 36 над ее колошником и с двумя поставленными на неодинаковой высоте форсунками, подающими горизонтальные струи пылевидного топлива, к каковой печи примыкает ряд сообщающихся между собой пылеотстойных камер 10, внизу замыкаемых, как и шахта 7, чугунными воронками 5, имеющих под входными отверстиями 75 наклонные козырьки 14.

2.В устройстве по п. 1 применение в воронках 5 полостей б для охлаждения их водою, а в козырьках 14-полостей 75 для проведения воздуха, поступающего затем через вентиляторы 18 к форсункам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813476C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813474C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СУЛЬФИДОВ | 1934 |

|

SU39752A1 |

| Способ сжигания твердого топлива во вращающихся печах цементного производства | 2023 |

|

RU2816467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2751188C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2752767C1 |

| Способ подачи пылевидного материала во вращающуюся печь и устройство для его осуществления | 1980 |

|

SU887898A1 |

| Вращающаяся печь | 1975 |

|

SU669163A1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1585302A1 |

Авторы

Даты

1933-12-31—Публикация

1933-03-10—Подача