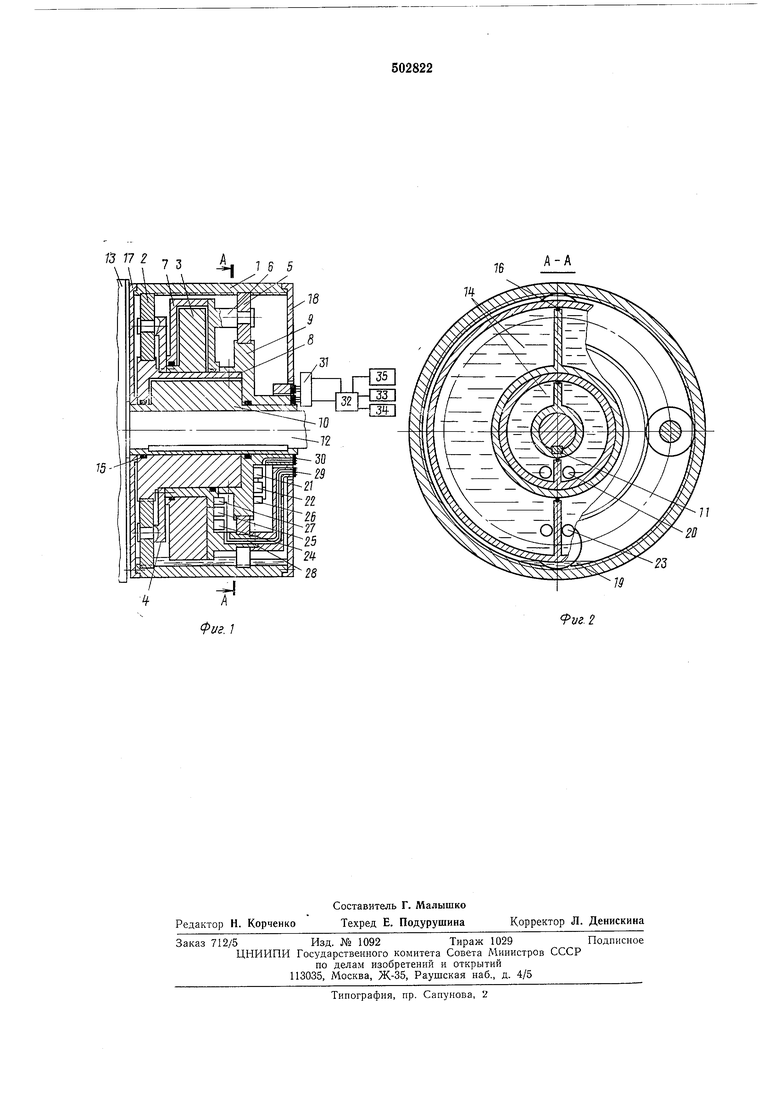

обод I с ДВУХ стсрон закрыт лобовыми крышками 17 и 18 так, что образуется цилиндрическая емкость, в которой находится масло 19 для смазки планетарных редукторов.

Регулирование сечения нерепускного канала 20 безрсдукгорного демпфирующего устройства осуществляется дроссельным устройством 21, управляемым посредством сервомеханизма 22. Регулирование сечения перепускного канала 23 редукторпого демпфирующего устройства производится дроссельным устройством 24, управляемым сервомеханизмом 25. Для измерения давления в камерах демпфирующих устройств, пропорционального создаваемому гидравлическим тормозом усилию, служат электрические манометры 26 и 27, связанные с камерами демпфирующих устройств.

Вывод электрических коммуникаций от элементов управления редукторного демпфирующего устройства осуществляется по сверлениям в поводке планетарного редуктора и по трубопроводу 28, присоединенному к основанию токосъемных колец 29. Вывод электрических коммуникаций от элементов управления безредукторного демпфирующего устройства производится по сверлениям в его корпусе. Жилы вывода соединяются с токосъемными кольцами 30. Передача электрических сигналов к элементам управления вращающегося гидравлического тормозного устройства осуществляется посредством токосъемных щеток, установленных на щеткодержателе 31.

Система управления демпфирующими устройствами, кроме элементов, смонтированных на гидравлическом тормозном устройстве, содержит оптимальный регулятор 32, вырабатывающий напряжение, пропорциональное величине необходимого сечения перепускных каналов демпфирующего устройства, датчики 33 и 34 положения и скорости подъемной машицы, а также блок 35 переключения структуры тормоза в зависимости от периода работы подъемной машины.

В начале периода основного замедления подъемной машины срабатывает рабочий тормоз сухого трения. За счет фрикционных сил колодки тормоза притормаживают пустотелый

обод 1, в то время как главный вал 12 подъемной машины продолжает врашение. По сигналу блока 35 переключения структуры гидравлического тормозного устройства полностью перекрывается перепускной канал 20 безредукторного демпфирующего устройства и открывается канал 23 редукторного демпфирующего устройства. Вследствие указанных переключений вместе с главным валом 12 начинает вращаться корпус безредукторного демпфирующего устройства с ведущими шестернями планетарных редукторов. Сателлиты 2 и 5 перекатываются относительно зубчатого венца обода 1.

Вследствие различия диаметров ведущих шестерен, а следовательно и сателлитов, угловая скорость поводков будет различной.

При перемещении радиального поршня 3 относительно корпуса редукторного демпфирующего устройства тормозная жидкость перепускается по каналам 23 через дроссельное устройство 24, создавая тормозной момент, пропорциональный установленному сечению перепускного канала.

В начале периода дотягивания с блока 35 переключения структуры тормоза подаются

10 сигналы на полное перекрытие перепускного канала редукторного демпфирующего устройства. В регуляторе 32 в соответствии с величинами действующих усилий, измеренных электрическим манометром 26, координаты

15 подъемной машины, измеренной датчиком 33, и скорости, измеренной датчиком 34, вырабатывается сигнал, пропорциональный оптимальному сечению перепускного канала. Указанное сечение устанавливается на без0 редукторном демпфирующем устройстве дроссельным устройством 21, управляемым сервоприводом 22. При перепуске тормозной жидкости из одной камеры демпфирующего устройства в другую создается перемещение машины к заданной точке с заданной малой скоростью. В точке стопорения подъемной машины по сигналу блока 35 полностью перекрывается перепускной канал 20 безредукторного демпфирующего устройства. Так как тормоз0 пая жидкость практически несжимаема и оба перепускных канала 20 и 23 перекрыты дроссельными устройствами соответственно 21 и 24, радиальные поршни демпфирующих устройств гидравлического тормозного устройства останавливаются, а следовательно застопоривается подъемная машина.

Работа гидравлического тормозного устройства на следующем цикле аналогична указанному, однако двилсение радиальных поршней

0 при торможении будет осуществляться в противоположном направлении.

Формула изобретения

Гидравлическое тормозное устройство,

5 встроенное в тормозной обод подъемной машины, имеюшей с внутренней стороны зубчатый венец, содержащее редукторное и безредукторное демпфирующие устройства, выполненные в виде корпуса с радиальными поршнями, два планетарных редуктора и аппаратуру управления демпфирующими устройствами, отличающееся тем, что, с целью обеспечения автоматизации процесса торможения, точности и плавности работы тормоза

5 в начальный период торможения и в период дотягивания, тормозной обод соединен с главным валом при помощи двух демпфирующих устройств, причем корпус безредукторного демпфирующего устройства выполнен за одно

целое с ведущими шестернями планетарных редукторов, взаимодействующих с зубчатым венцом обода посредством сателлитов, поводки которых жестко соединены с корпусом редукторного демпфирующего устройства.

Фиг. 7

9ve.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОВ Скреперная двухбарабанная лебедка | 1961 |

|

SU142006A1 |

| Подъемная машина | 1972 |

|

SU624858A1 |

| ПРИВОД ПОВОРОТА | 2007 |

|

RU2328442C1 |

| МЕХАНИЗМ РАСПРЕДЕЛЕНИЯ МОЩНОСТИ В ТРАНСМИССИИ АВТОМОБИЛЯ | 2016 |

|

RU2634062C1 |

| ПРИВОД ПОВОРОТА | 2006 |

|

RU2323153C1 |

| АКТИВНАЯ ТРАНСМИССИЯ, КОРОБКА ПРЯМОГО ВКЛЮЧЕНИЯ (МЕХАНИЧЕСКАЯ), КОРОБКА СКОРОСТЕЙ С ПЛАНЕТАРНЫМ ФРИКЦИОНОМ И НЕЗАВИСИМОЙ ЗАДНЕЙ ПЕРЕДАЧЕЙ, РАЗДАТОЧНАЯ КОРОБКА С МЕХАНИЗМОМ РАСПРЕДЕЛЕНИЯ КРУТЯЩЕГО МОМЕНТА ОСЯМИ (КОЛЕСАМИ) | 2004 |

|

RU2292270C2 |

| Энергетическая установка транспортного средства | 1990 |

|

SU1736767A1 |

| Способ управления подъемной машиной при движении сосудов в разгрузочных кривых | 1972 |

|

SU667478A1 |

| Механизм распределения мощности в трансмиссии автомобиля | 2014 |

|

RU2618830C2 |

| ЭЛЕКТРОМОТОР-КОЛЕСО ДЛЯ ТРАНСПОРТНЫХ МАШИН | 1970 |

|

SU268193A1 |

Авторы

Даты

1976-02-15—Публикация

1972-06-02—Подача