Эррозия лопаток в последних ступенях турбины, работающей на повышенном давлепии, примерно 29 атмосфер, приносит значительные убытки,

Так как допустимая максимальная влажность в последних ступенях турбины составляет 10-12%, то этим, при данной температуре перегрева, ограничивается повышение начального давления.

Для достижения более высокого давления приходится прибегать к промежуточному перегреву; при этом удорожается вся установка, требуются громоздкие трубопроводы, затрудняется регулировка и т. д.

Неудобства промежуточного перегрева побудили проводить изыскания в направлении механического отделения влаги из пара в последних ступенях. Все эти способы основаны на том, что частипы воды, как более плотные, при прохождении через рабочее колесо откидываются центробежной силой к периферии, причем в обхват рабочего колеса или аксиального зазора встраивается кольцевой канал, через который эти частицы отводятся.

Благодаря значительной аксиальной скорости пара радиальное пере.мещение частиц воды к периферии очень мало, а поэтому отделяется лишь часть влаги.

С целью повышения эффективности удаления воды в предлагаемом приспособлении для отделения влаги от : пара, перед поступлением его в по; следние ступени паровой турбины, 1 пар пропускают через турбинное I колесо типа воздуходувочного, т. е. в радиальном направлении. При этом частицы воды, как обладаюш;ие по : сравнению с частицами пара ббльшим удельным весом, приобретут при выI ходе из колеса значительно большие скорости (радиальные), чем пар. После выхода из колеса пар изменяет I направление движения и поступает в I направляюш;ие аппараты последней I ступени. Частицы воды, благодаря значительной инерции з радиальном направлении, попадают в камеру на I отбойную плиту, с которой и отвоI дятся, по соответствующим каналам. Отделению способствуют также завихрения пара после выхода из колеса и поворот потока пара. В обоих этих

случаях частицы воды отбрасываются центробежной силой к отбойной плите.

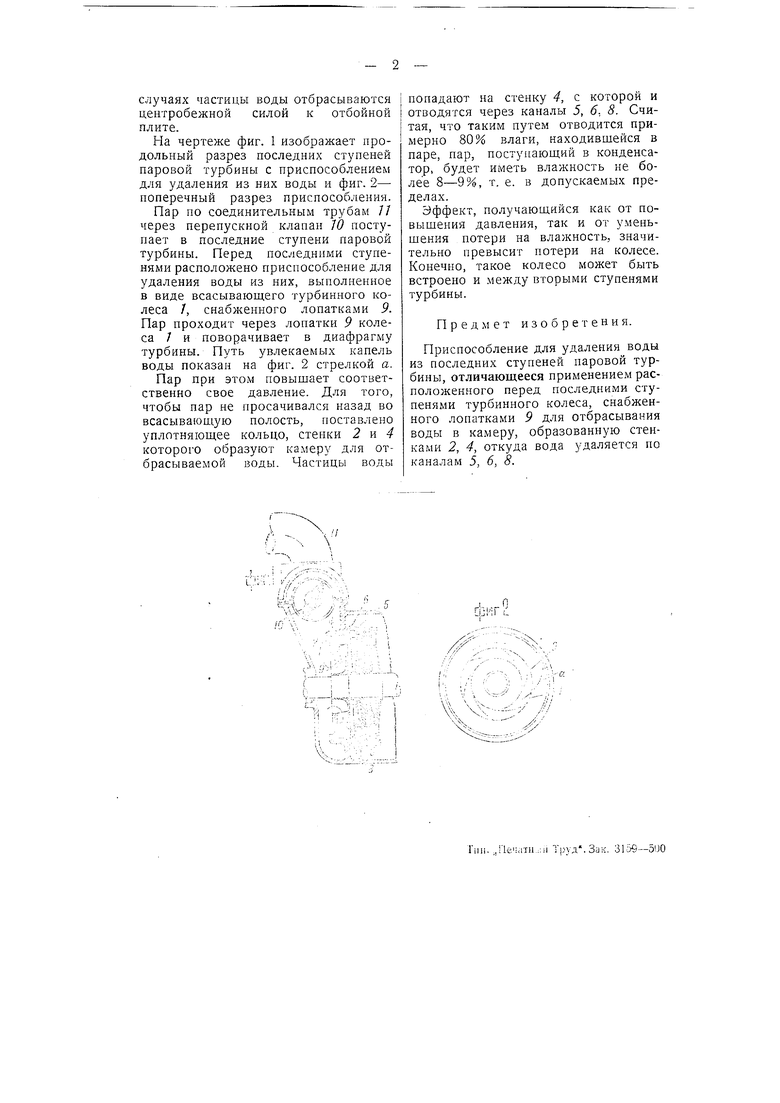

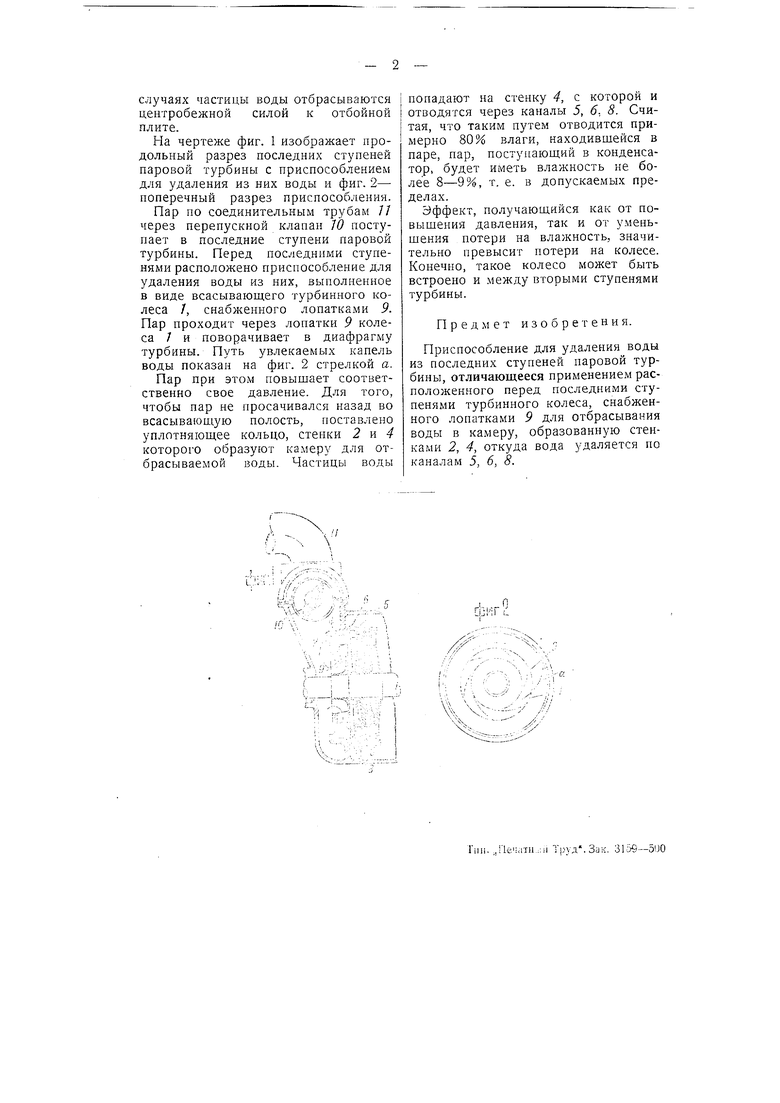

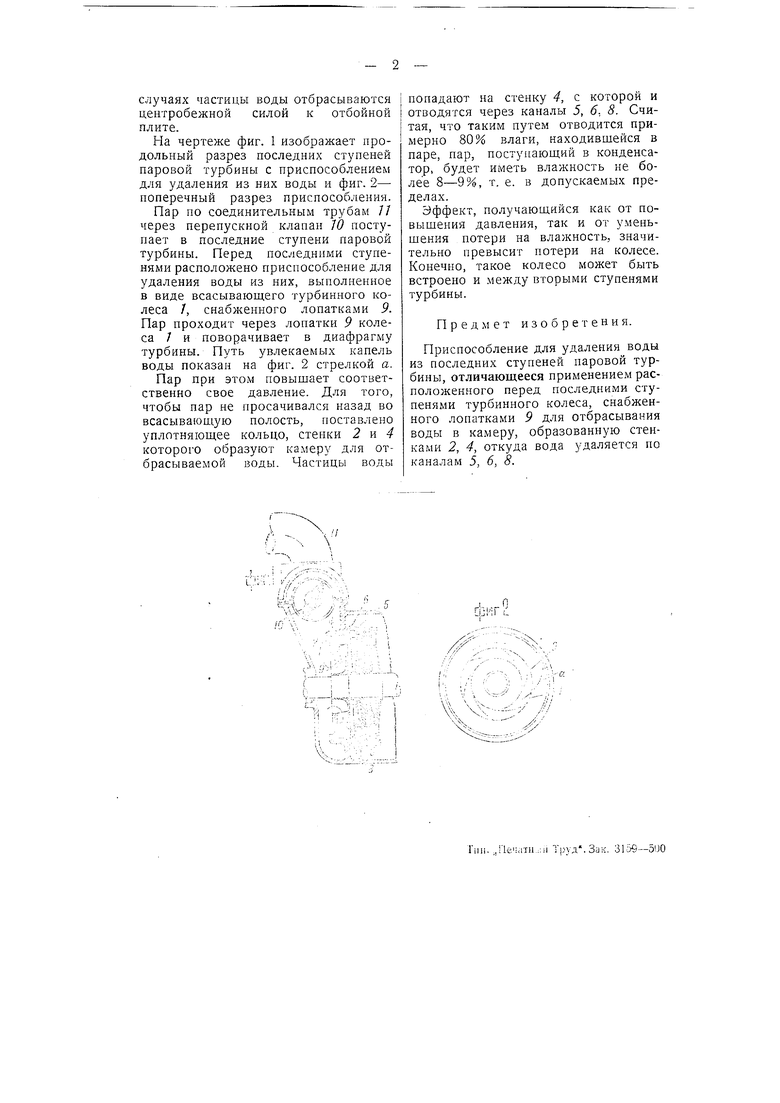

На чертеже фиг. 1 изображает продольный разрез последних ступеней паровой турбины с приспособлением для удаления из них воды и фиг. 2- поперечный разрез приспособления.

Пар по соединительным трубам 7/ через перепускной клапан 10 поступает в последние ступени паровой турбины. Перед последними ступенями расположено приспособление для удаления воды из них, выполненное в виде всасывающего турбинного колеса /, снабженного лопатками 9. Пар проходит через лопатки 9 колеса/и поворачивает в диафрагму турбины. Путь увлекаемых капель воды показан на фиг. 2 стрелкой а.

Пар при этом повышает соответственно свое давление. Для того, чтобы пар не просачивался назад во всасывающую полость, поставлено уплотняющее кольцо, стенки 2 MI 4 которого образуют камеру для отбрасываемой воды. Частицы воды

попадают на стенку 4, с которой и отводятся через каналы 5, 6., 8. Считая, что таким путем отводится примерно 80% влаги, находившейся в паре, пар, поступающий в конденсатор, будет иметь влажность не более 8-9%, т. е. в допускаемых пределах.

Эффект, получающийся как от повышения давления, так и от уменьщения потери на влажность, значительно превысит потери на колесе. Конечно, такое колесо может быть встроено и между вторыми ступенями турбины.

Предмет изобретения.

Приспособление для удаления воды из последних ступеней паровой турбины, отличающееся применением расположенного перед последними ступенями турбинного колеса, снабженного лопатками 9 для отбрасывания воды в камеру, образованную стенками 2, 4, откуда вода удаляется по каналам 5, 6, 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОХОДНАЯ ПАРОВАЯ ТУРБИНА | 1991 |

|

RU2023169C1 |

| ПОКРЫТИЯ ДЛЯ ДЕТАЛЕЙ ТУРБИНЫ | 2013 |

|

RU2605872C2 |

| ПАРОВАЯ ТУРБИНА И СПОСОБ ОТВОДА ВЛАГИ ИЗ ПУТИ ПОТОКА В ПАРОВОЙ ТУРБИНЕ | 2007 |

|

RU2478797C2 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| ДВУХПОТОЧНОЕ РАДИАЛЬНО-ОСЕВОЕ КОЛЕСО | 1990 |

|

RU2022121C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2009 |

|

RU2414602C1 |

| ГАЗОГИДРАВЛИЧЕСКАЯ ТУРБОМАШИНА | 2004 |

|

RU2286462C2 |

| Установка для очистки дымовых газов | 1986 |

|

SU1473812A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

Авторы

Даты

1937-01-01—Публикация

1936-06-08—Подача