изменению давления (потере напора), пр«- имушественно от 15 до 40%.

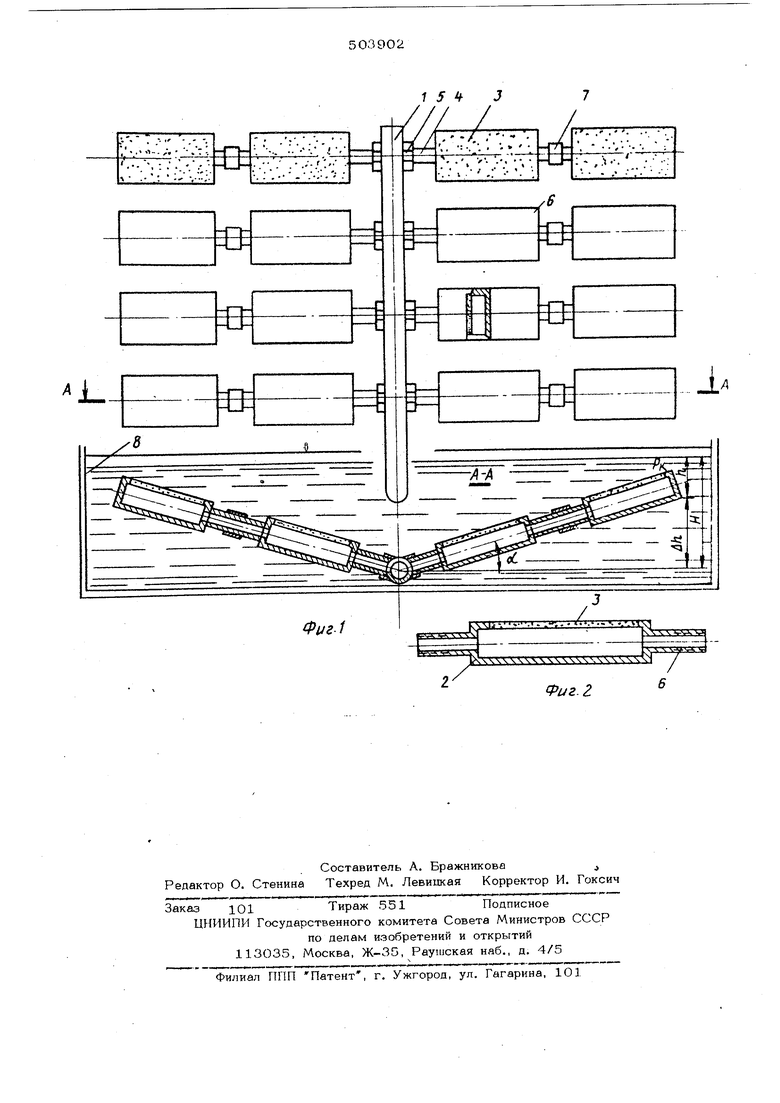

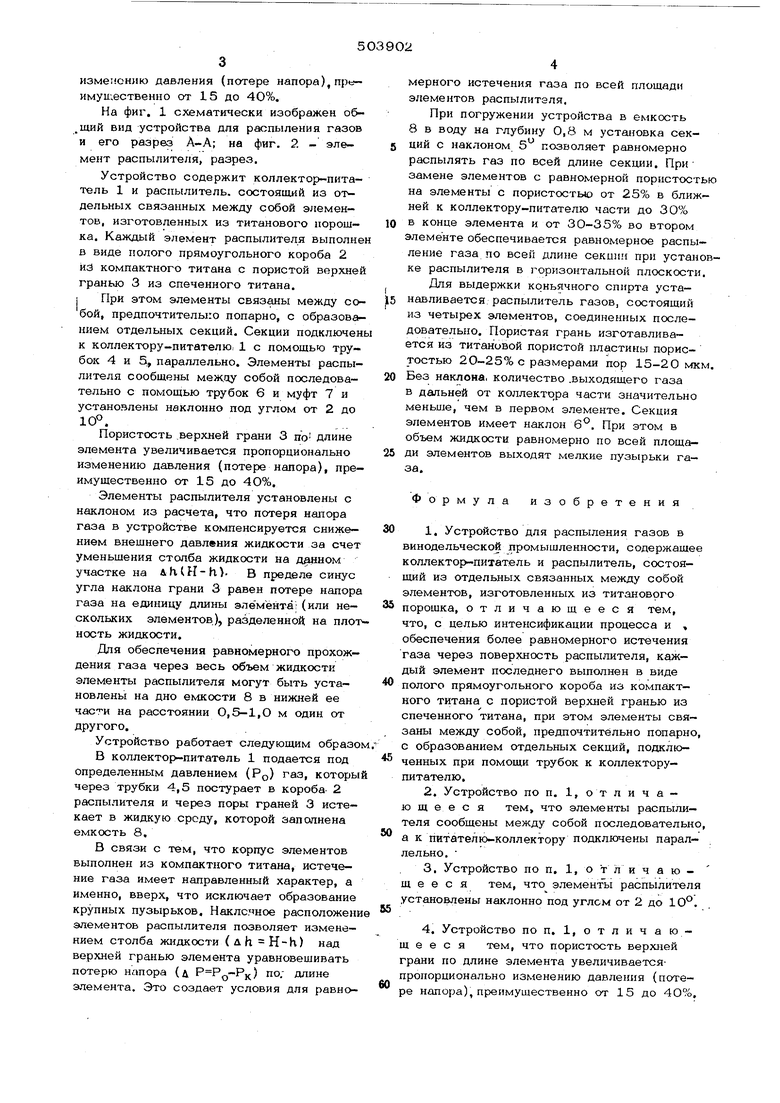

На фиг, 1 схематически изображен об.щий вид устройства для распыления газов и его разр&з А-А; на фиг. 2 - элемент распылителя, разрез.

Устройство содержит коллектор-питатель 1 и распылитель, состоящий из от дельных связанных между собой элементов, изготовленных из титанового порошка. Каждый элемент распылителя выполне в виде полого прямоугольного короба 2 ИЗ компактного титана с пористой верхней гранью 3 из спеченного титана. I При этом элементы связаны между собой, предпочтительно попарно, с образованием отдельных секций. Секции подключен к коллектору-питателю, 1 с помощью трубок 4 и 5, параллельно. Элементы распылителя сообщены меж,ау собой последовательно с помощью трубок 6 и муфт 7 и установлены наклонно под углом от 2 до

10°.,.

Пористость .верхней грани 3 по длине

элемента увеличивается пропорционально изменению давления (потере напора), преимущественно от 15 до 4О%.

Элементы распылителя установлены с наклоном из расчета, что потеря напора газа в устройстве компенсируется снижением внешнего давления жидкости за счет уменьшения столба жидкости на данном участке на Ah,(H-h. В пределе синус угла наклона грани 3 равен потере напора газа на единицу длины элемёнта: (или нескольких элементов), разделенной на плотность жидкости.

Для обеспечения равномерного прохождения газа через весь объем жидкости элементы распылителя могут быть установлены на дно емкости 8 в нижней ее части на расстоянии 0,5-1,0 м один от другого.

Устройство работает следующим образо

В коллектор-питатель 1 подается под определенным давлением (PQ) газ, которы через трубки 4,5 постурает в короба 2 распылителя и через поры граней 3 истекает в жидкую сроду, которой заполнена емкость 8,

В связи с тем, что корпус элементов выполнен из компактного титана, истечение газа имеет направленный характер, а именно, вверх, что исключает образование крупных пузырьков. Наклс.чное расположен элементов распылителя позволяет изменением столба жидкости (дК H-h) над верхней гранью элемента уравновешивать потерю напора (д ,) по; длине а1емента. Это создает условия для равномерного истечения газа по всей площади элементов распылителя.

При погружении устройства в емкость 8 в воду на глубину 0,8 м установка секций с наклоном 5 позволяет равномерно распылять газ по всей длине секции. При замене элементов с равномерной пористостью на элементы с пористостью от 25% в ближней к коллектору-питателю части до 30%

в конце элемента и от 30-35% во втором элементе обеспечивается равномерное распыление газа по всей длине секции при установке распылителя в горизонтальной плоскости. Для выдержки коньячного спирта уста-

навливается распылитель газов, состоящий из четырех элементов, соединенных последовательно. Пористая грань изготавливается из титановой пористой пластины пористостью 2О-25% с размерами пор 15-20 мкм.

Без наклона, количество .выходящего газа в дальней от коллектора части значительно меньше, чем в первом элементе. Секция элементов имеет наклон 6. При этом в объем жидкости равномерно по всей площа-

ди элементов выходят мелкие пузырьки газа.

Формула изобретения

1, Устройство для распыления газов в винодельческой промышленности, содержащее коллектор-питатель и распылитель, состоящий из отдельных связанных между собой элементов, изготовленных из титанового

порошка, отличающееся тем, что, с целью интенсификации процесса и обеспечения более равномерного истечения газа через поверхность распылителя, каждый элемент последнего выполнен в виде

полого прямоугольного короба из компактного титана с пористой верхней гранью из

/

спеченного титана, при этом элементы связаны между собой, предпочтительно попарно, с образованием отдельных секций, подключенных при помощи трубок к коллекторупитателю,

2.Устройство по п. 1, отличающее с я тем, что элементы распылителя сообщены между собой последовательно,

а к питателю-коллектору подключены парал- . лельно.

3.Устройство по п. 1, о Сличающееся тем, что элементь распылителя установлены наклонно под углем от 2 до Ю.

4. Устройство по п, 1, отличающее с я тем, что пористость верхней грани по длине элемента увеличиваетсяпропорционально изменению давления (потере напора), преимущественно от 15 до 40%,

/// /

. .;---

,тл Ул-|Х -ЬУ

Ц.УЧ,ХХ хл .ч s,;j

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для низкотемпературного охлаждения изотермического контейнера | 1982 |

|

SU1064091A1 |

| ВСЕСОЮЗНАЯТ,. .-.ч-.--;- ,.• ГУде»...-. t .^.. ! :V.. ,. ,^J^n | 1973 |

|

SU377328A1 |

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| ДИСПЕРГАТОР ОЗОНО-ВОЗДУШНОЙ СМЕСИ ДЛЯ ОБРАБОТКИ ПИТЬЕВОЙ ВОДЫ | 2014 |

|

RU2572533C1 |

| Устройство л.и.рабиновича для распыления текучих веществ | 1973 |

|

SU557822A1 |

| Устройство для распыления газов в продуктах виноделия | 1982 |

|

SU1033538A1 |

| Способ изготовления пористых спеченных изделий из титана | 1982 |

|

SU1044432A1 |

| БАРБОТЕР | 1993 |

|

RU2079446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

Авторы

Даты

1976-02-25—Публикация

1974-05-12—Подача