(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2009 |

|

RU2424083C1 |

| Нераспыляемый газопоглотитель и способ его изготовления | 1981 |

|

SU1095265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ТИТАНА ИЛИ ЦИРКОНИЯ | 1991 |

|

RU2026154C1 |

| Способ получения пористых изделий из быстрозакаленных порошков титана и его сплавов | 2016 |

|

RU2641592C2 |

| Способ изготовления пористого материала преимущественно для фильтрации высоковязких расплавов полимеров | 1990 |

|

SU1786165A1 |

4 4

N

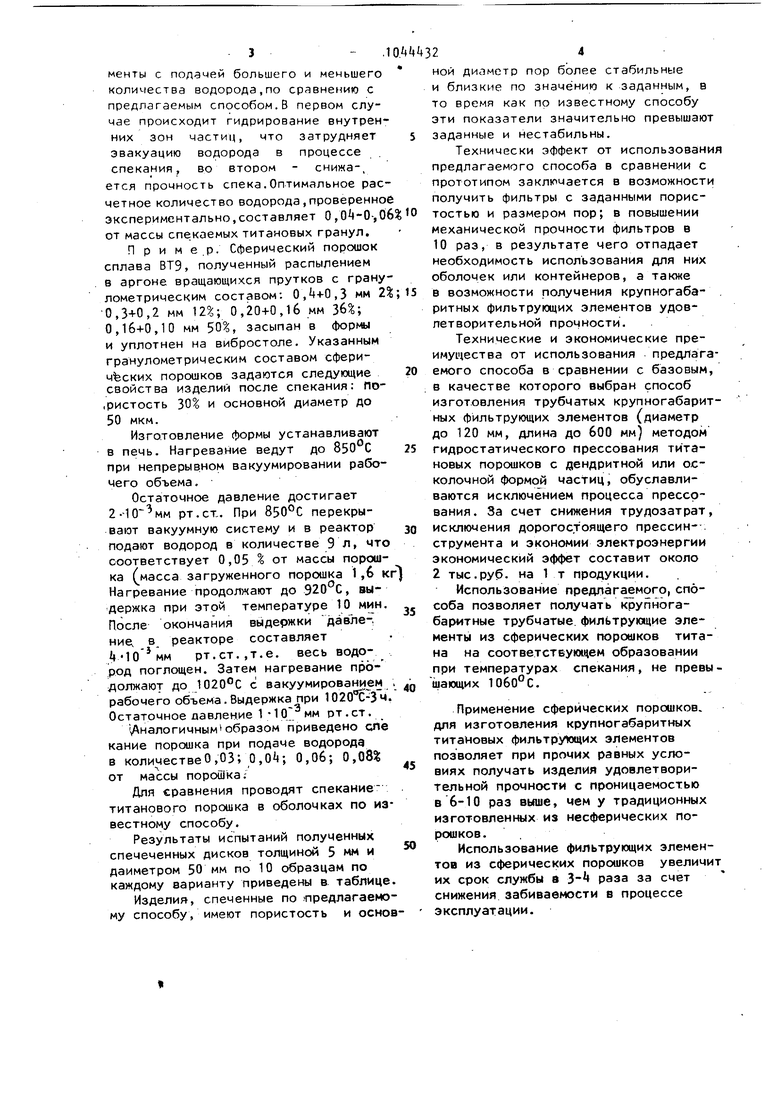

IP .Изобретение относится к nopotuковой металлургии и может быть испо зовано для получения изделий из rpja нулированных порошков титана. Известен способ спекания порошко титана, заключающийся в их термооб работке при высоких температурах в вакууме или атмосфере инертного газа (аргон и др.) Q . ; Недостатком известного способа является то, что гранулированные порошки , полученные термическим ра пылением металла, имеют на поверхности закаленную, газонасыщенную пассивированную пленку толщиной мкм В связиС этим даже при температуре 1100 С и остаточном дав лении 10 - 10 мм рт.ст. связь между частицами порслика затруднена и изделие не имеет достаточной ме-ханической про ности. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления пористых спеченных издел в котором спекание порошка титана проводят в атмосефре водорода при температуре и давлении водорода, об печивакхцих увеличение объема nopoiuка на 0,5-16%. Это соответствует насыщению водородом, например, титана от 1,37 до 2,23 мае Д. Спекание порошка осуществляется в состоянии свободно засыпки в оболочке из материала,не взаимодей :твующего с водородом, с целью уплотнения порошков в оболочке за счет увеличения объема засыпки Н . Недостатками этого способа являю ся низкая прочность изделий, нестабильность пористости изделий и размера пор. Цель изобретения - увеличение прочности изделий и повышение стабильности пористости и размера пор Для достижения поставленной цели в способе изготовления пористых спе ченных изделий из титана, включающем спекание порошка, с использованием водорода, спекание проводят в две стадии: сначала в водороде при подаче его в количестве 0,0t0,06% от массы спекаемого порошка затем 8 вакууме. Сущность способа заключается в той, что водород предлагается подавать 8 количестве, достаточном толь ко для гидрирования поверхностного слоя частиц порошка, исходя из необходимости разрушения закаленной газонасыщенной пассивированной пленки, с тем чтобы не допустить гидрирования внутренних зон частиц порошка . МеталлографиМеекие исследования гранулированных титановых порошков показывают, что независимо от диаметра частиц пассивирующая пленка имеет толщину мкм. Масса титана, содержащегося в пленке, составляет от 170 до 22 г на 1 кг металла при крупности зерен от 100 до 300 мкм. Расчет необходимого количества водорода ведется исходят из требования насыщения водородом массы титана , содержащегося в пленке, до 0,3-0,45% по массе, что соответствует количеству водорода 0,04-0,0б от массы спекаемого nopoujKa. Подачу водорода осуществляют в интервале температур 850-920С, т.е. температур наиболее интенсивного поглощения водорода титаном, после чего ведут дальнейшую термообработку изделий до температуры спекания в вакууме для эвакуации выделяющегося водорода. Предлагаемый способ осуществляется следующим образом. Гранулированные титановые порошки засыпают в формы и уплотняют, Затем помещают в герметизирующийся контейнер. Контейнер нагревают в вакууме до 850-920°С (температура интенсивного поглощения водорода титаном, подают водород из расчета насыщения поверхностной пленки гранул титана в количестве 0,04-0,0б| от массы порошка и выдерживают 10-20 мин.После окончания выдержки производят вакуумирование рабочего объема и продолжают процесс спекания, повышая температуру,например, до 1020С при остаточном давлении порядка; 10 мм рт.ст. В результате спекания по предложенной технологии полученные изделия сохраняют заданные размеры пор, пористость и достаточную механическую прочность, так как объем изделия не увеличивается и заготовки не расстрескиваются. Количество подаваемого водорода определено расчетно и подтверждено, эксперйтиентально. Проводят экспврименты с ползчей большего и меньшего количества водорода,по сравнению с предлагаемым способом.В первом случае происходит гидрирование внутрен них зон частиц, что затрудняет эвакуацию водорода в процессе спекания, во втором - снижа-, ется прочность опека.Оптимальное рас четное количество водорода,проверенно экспериментально,составляет 0,0«-0-,0 от массы спекаемых титановых гранул. П р и и е.р. Сферический порошок сплава ВТ9, полученный распылением в аргоне вращающихся прутков с грану лометрическим составом: 0,+-ьО,3 мм 2 0,3+0,2 мм 12%; 0,20+0,16 мм Зб%; 0,16+0,10 мм 50, засыпан в формы и уплотнен на вибростоле. Указанным гранулометрическим составом сферичЬских порошков задаются следующие свойства изделий после спекания: По(Ристость 30 и основной диаметр до 50 мкм. Изготовление формы устанавливают в печь. Нагревание ведут до 850 С при непрерывном вакуумировании рабочего объема. Остаточное давление достигает рт.ст. При 850°С перекрывают вакуумную систему и в реактор подают водород в количестве 9л, что соответствует 0,05 % от массы порошка (масса загруженного порошка 1,6 к Нагревание продолжают до 920 С, выдержка при этой температуре 10 мин. После окончания выдержки давле-, ние в реакторе составляет 410 мм рт.ст.,т-е. весь водород поглощен. Затем нагревание продолжают до с вакуумированием рабочего объема. Выдержка при 1020 -Зм Остаточное давление 1 10 мм рт. ст. (нелогичным образом приведено спе кание порошка при подаче водорода в количествеО.ОЗ; 0,04; О,Об; 0,08% от массы порошка; Для сравнения проводят спекание титанового порошка в оболочках по из вестному способу. Результаты испытаний полученных спечеченных дисков толщиной 5 мм и даиметром 50 мм по 10 образцам по каждому варианту приведены в таблице Изделия, спеченные по .лредлагаемо му способу, имеют пористость и осно ной диаметр пор более стабильные и близкие по значению к заданным, в то время как по известному способу эти показатели значительно превышают заданные и нестабильны. Технически эффект от использования предлагаемого способа в сравнении с прототипом заключается в возможности получить фильтры с заданными пористостью и размером пор; в повышении механической прочности фильтров в 10 раз, в результате чего отпадает необходимость использования для них оболочек или контейнеров, а также в возможности получения крупногаба- , ритных фильтрующих элементов удовлетворительной прочности. Технические и экономические преимущества от использования предлагаемого способа в сравнении с базовым, в качестве которого выбран способ изготовления трубчатых крупногабаритных фильтрующих элементов (диаметр до 120 мм, длина до 600 мм) методом гидростатического прессования титановых порошков с дендритной или осколочной формой часТиц, обуславливаются исключением процесса прессования. За счет снижения трудозатрат, исключения дорогостоящего прессин- . струмента и экономии электроэнергии экономический эффет составит около 2 тыс.руб. на 1 т продукции. Использование предлагаемого, способа позволяет получать крупногабаритные трубчатые, фильтрующие элементы из сферических порошков титана на соответствующем образовании при температурах спекания, не превышающих 1060°С. Применение сферических порошков, для изготовления крупногабаритных титановых фильтрующих элементов позволяет при прочих равных условиях получать изделия удовлетворительной прочности с проницаемостью в 6-10 раз выше, чем у традиционных изготовленных из несферических порошков. Использование фильтрующих элементов из сферических порошков увеличит их срок службы в 3- раза за счет снижения забиваемости в процессе эксплуатации.

| ,1.Воробьев Б.Я.и др.Производство .изделий из титановых порошков.Киев, Техника, 1976, с.86-87 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления пористых спеченных фильтров | 1978 |

|

SU712197A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-23—Подача