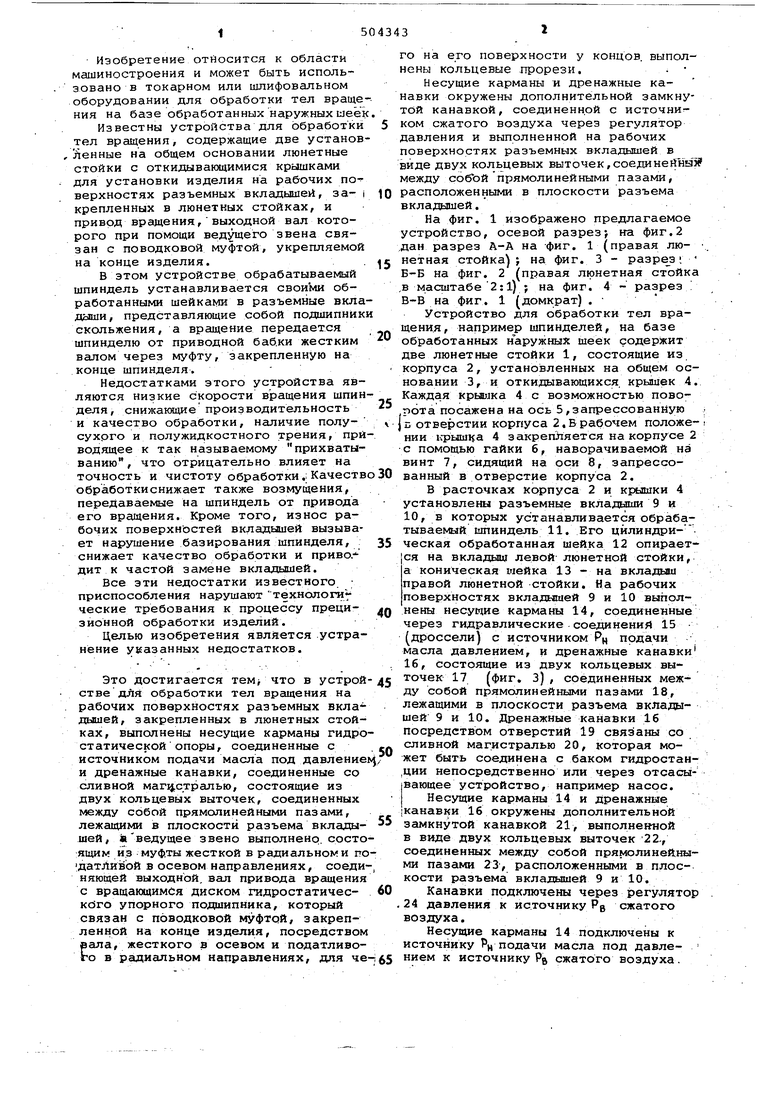

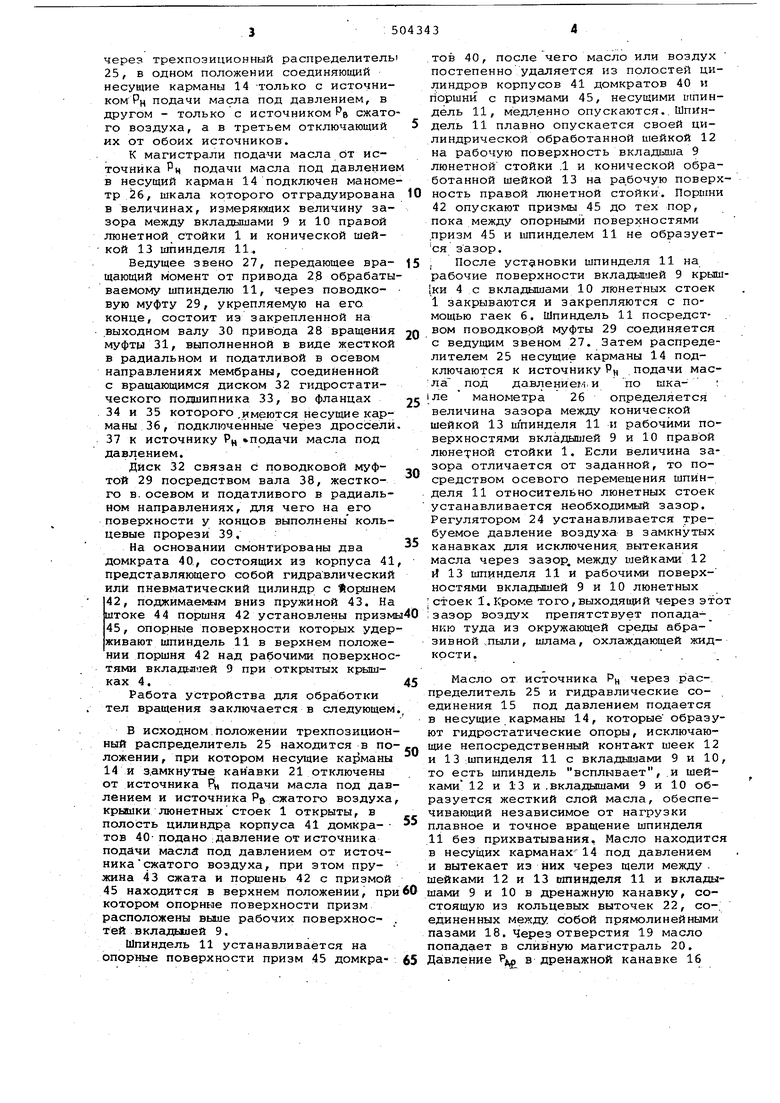

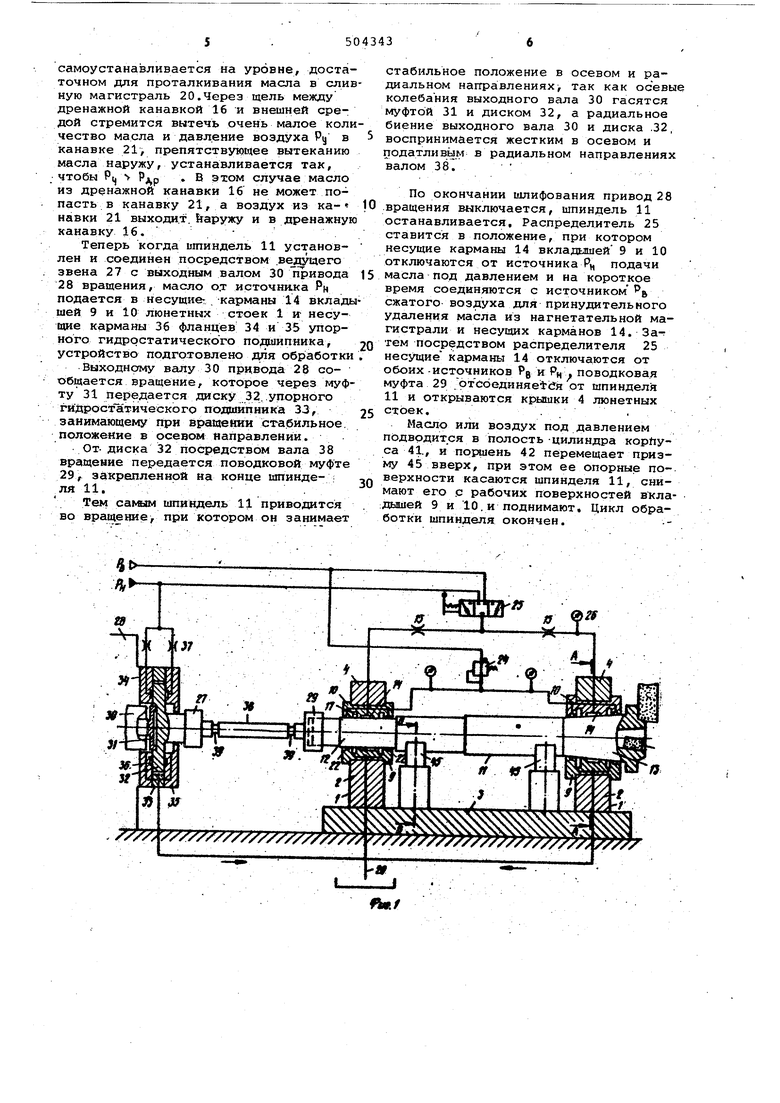

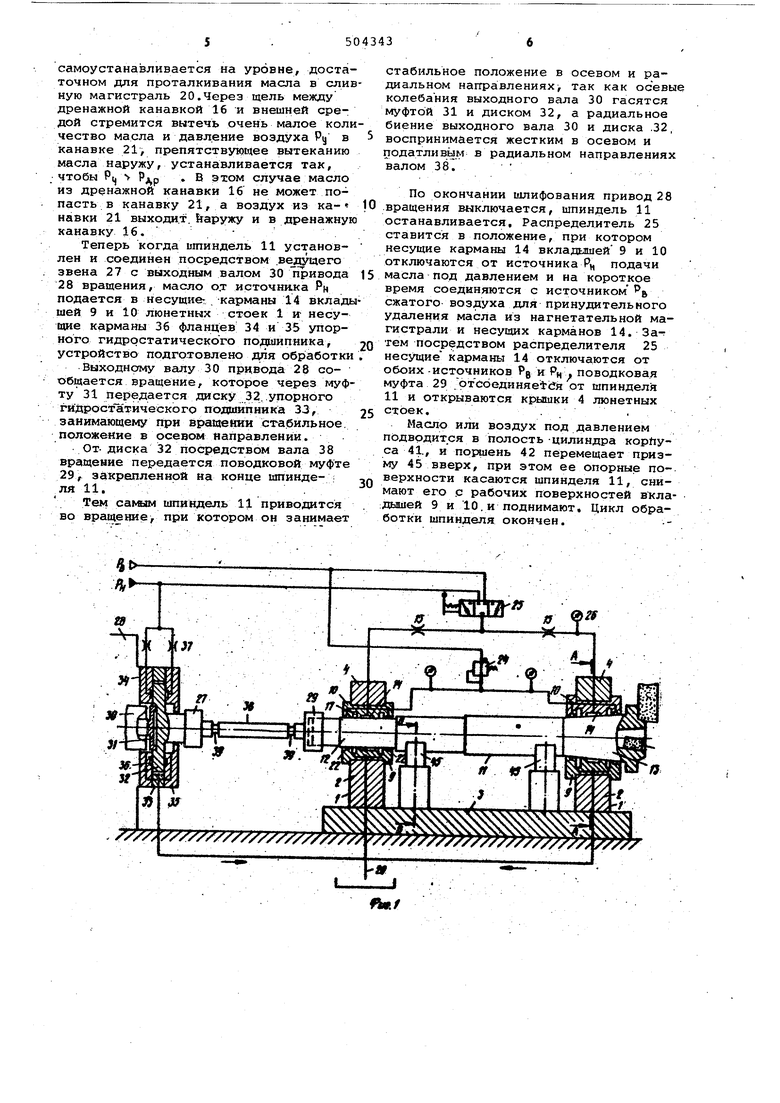

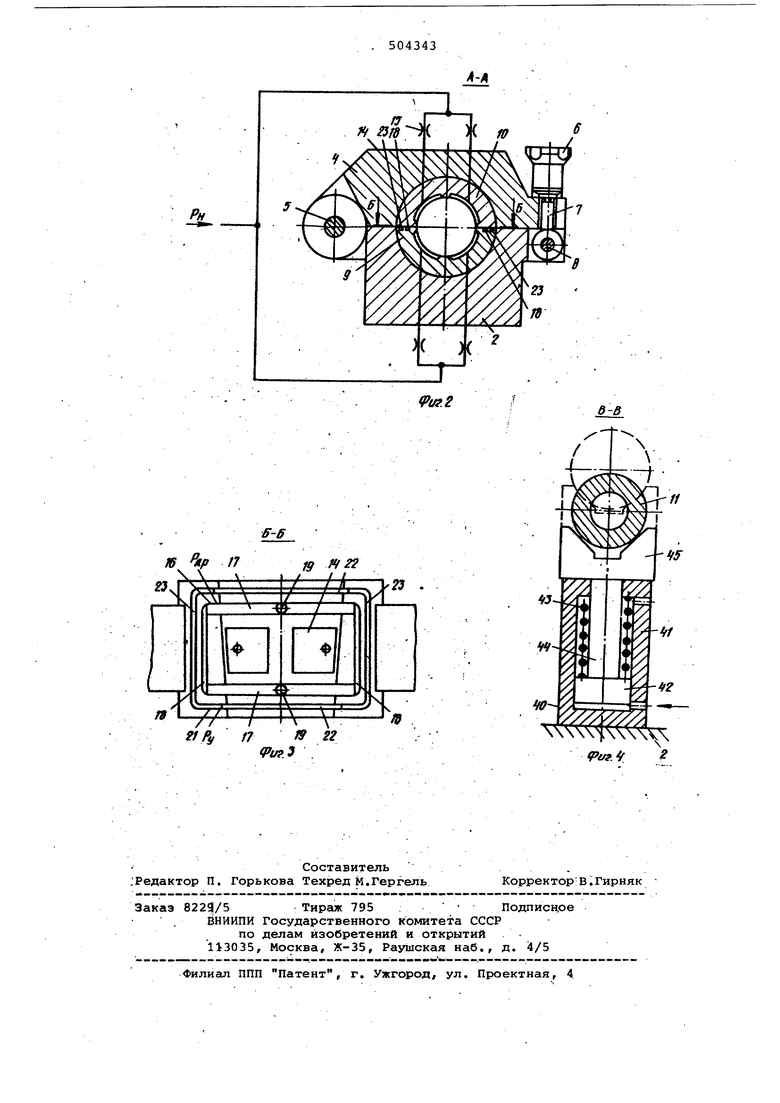

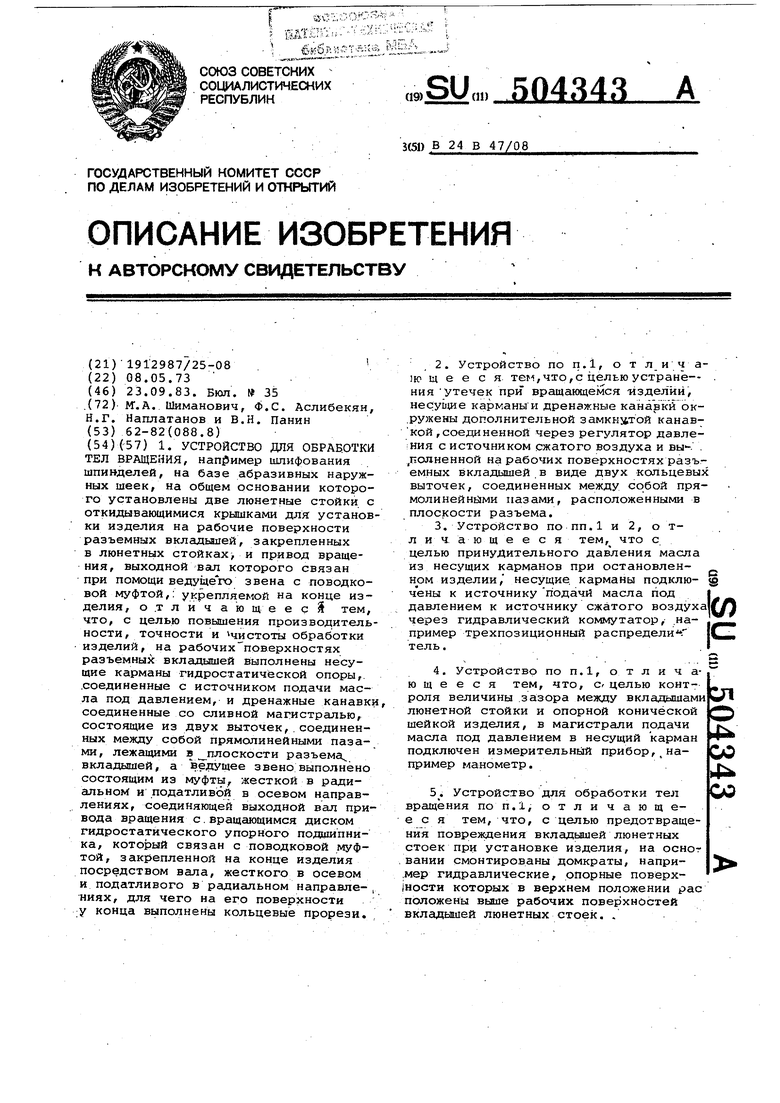

Изобретение отйосится к области машиностроения и может быть использовано в токарном или шлифовальном оборудовании для обработки тел враще ния на базе обработанных наружных ыеё Известны устройства для обработки тел вращения, содержащие две установ ленные на общем основании люнетные стойки с откидывающимися крышками для установки изделия на рабочих поверхностях разъемных вклальвдей, закрепленных в люнетных стойках, и привод вращения,выходной вал которого при помощи ведущего звена связан с поводковой муфтой, укрепляемой на конце изделия. В этом устройстве обрабатываемый шпиндель устанавливается своими обработанными шейками в разъемные вкла дыши, представляющие собой подшипник скольжения, а вращение передается шпинделю от приводной баб.ки жестким валом через муфту, закрепленную на конце шпинделя. Недостатками этого устройства являются низкие скорости вращения шпин деля, снижающие производительность и качество обработки, наличие полусухрго и полужидкостного трения, при водящее к так называемому прихватыванию , что отрицательно влияет на точность и чистоту обработки,; Качеств обработкиснижает также возмущения, передаваемые на шпиндель от привода его вращения. Кроме того, износ рабочих поверхностей вкладышей вызыва ет нарушение базирования шпинделя, снижает качество обработки и приво дит к частой замене вкладышей. Все зти недостатки известного ; приспособления нарушают технологи ческие требования к процессу прецизионной обработки изделий. Целью изобретения является устра нение указанных недостатков. Это достигается тем что в устрой стве дЛя обработки тел вращения на рабочих поверхностях разъемных вкла дышей, закрепленных в люнетных стойках, выполнены несущие карманы гидро статической опоры, соединенные с источником подачи масла под давление и дренажные канавки, соединенные со сливной маг1}.страпью, состоящие из двух кольцевых выточек, соединенных между собой прямолинейными пазами, лежащими в плоскости разъема вкладышей, «ведущее звено выполнено, состо :ящим и.з муфты жесткой в радиальном и п датливой в осевом направлениях, соеди няющей выходной, вал привода вращения с вращающимся диском гидростатичесKdro упорного подшипника, который связан с поводковой муфтой, закрепленной на конце изделия, посредством вала, жесткого в осевом и податливого в радиальном направлениях, для че го на ето поверхности у концов, выполнены кольцевые прорези. . Несущие карманы и дренажные канавки окружены дополнительной замкнутой канавкой, соединенной с источни ком сжатого воздуха через регулятор давления и выполненной на рабочих поверхностях разъемных вкладышей в виде двух кольцевых выточек,соединейныз между собЪй прямолинейными пазами, расположенными в плоскости разъема вкладышей. На фиг. 1 изображено предлагаемое устройство, осевой разрез-, на фиг. 2 .дан разрез А-А на фиг. 1 (правая лю- нетная стойка); на фиг. 3 - разрезv Б-Б на фиг. 2 (правая люнетная стойка ,в масштабе 2:1) ; на фиг. 4 - разрез В-В на фиг. 1 (домкрат) . Устройство для обработки тел вращения, например шпинделей, на базе обработанных наружных шеек содержит две люнетные стойки 1, состоящие из корпуса 2, установленных на общем основании 3, и откидывающихся крышек 4. Каждая KptoiJKa 4 с возможностью поворота посажена на ось 5,запрессованную . Б отверстии корпуса 2.В рабочем положе- i НИИ 1фыш1{а 4 закрепляется на корпусе 2 с помощью гайки б, наворачиваемой на винт 7, сидящий на оси 8, запрессованный в отверстие корпуса 2. В расточках корпуса 2 и КЕ«ЛШКИ 4 установлены разъемные вкладЕлши 9 и 10, в которых устанавливается обрабатываемый шпиндель 11. Его цйлиндри- ческая обработанная шейка 12 опирается на вкладыш левой люнетной стойки, а коническая шейка 13 - на вкладьви правой люнетной стойки. На рабочих поверхностях вкладышей 9 и 10 выполнены несущие карманы 14, соединенные через гидравлические соединения 15 (дроссели) с источником РН подачи масла давлением, и дренажные канавки 16, Состоящие из двух кольцевых выточек 17 (фиг. 3), соединенных между собой прямолинейными пазами 18, лежащими в плоскости разъема вкладышей 9 и 10. Дренажные канавки 16 посредством отверстий 19 связаны со сливной магистргшью 20, которая может быть соединена с баком гидростаи,ции непосредственно или через отсасывающее устройство, например насос. Несущие карманы 14 и дренажные Канавки 16 окружены дополнительной замкнутой канавкой 21, выполне ной в виде двух кольцевых выточек 22-, соединенных между собой прямолинейными пазами 23-, расположенными в плоскости разъема вкладышей 9 и 10. Канавки подключены через регулятор 24 давления к источнику Pg сжатого воздуха. Несущие карманы 14 подключены к источнику Рц подачи масла под давлением к источнику РВ сжатого воздуха. через трехпозиционный распределитель 25, в одном положении соединяющий несущие карманы 14 -только с источником Рц подачи масла под давлением, в другом - только с источником РВ сжато го воздуха, а в третьем отключающий их от обоих источников. К магистрали подачи масла от источника РЧ подачи масла под давление в несущий карман 14 подключен маноме тр 26, шкала которого отградуирована в величинах, измеряющих величину зазора между вкладышами 9 и 10 правой люнетной стойки 1 и конической шейкой 13 шпинделя 11. Ведущее звено 27, передающее вращающий момент от привода 2.8 обрабаты ваемому шпинделю 11, через поводковую муфту 29, укрепляемую на его. конце, состоит из закрепленной на .выходном валу 30 привода 28 вращения муфты 31, выполненной в виде жесткой в радиальном и податливой в осевом направлениях мембраны, соединенной с вращающимся диском 32 гидростатического подшипника 33, во фланцах 34 и 35 которого,имеются несущие карманы 36, подключенные через дроссели 37 к источнику Рц прдачи масла под давлением. Диск 32 связан с поводковой муфтой 29 посредством вала 38, жесткого в. осевом и податливого в радиальном направлениях, для чего на его поверхности у концов выполнены кольцевые прорези 39; На основании смонтированы два домкрата 40, состоящих из корпуса 41 представляющего собой гидравлический или пневматический цилиндр с Йоранем 42, поджимаемым вниз пружиной 43. На штоке 44 поршня 42 установлены призм 45, опорные поверхности которых удер живают шпиндель 11 в верхнем положении поршня 42 над рабочими поверхнос тями вкладЕлией 9 при открытых крышках 4. Работа устройства для обработки тел вращения заключается в следующем В исходном положении трехпозиционный распределитель 25 находится в положении, при котором несущие карманы 14 и з.амкнутые канавки 21 отключены от источника Рм подачи масла под давлением и источника Р сжатого воздуха крышки люнетных стоек 1 открыты, в полость цилиндра корпуса 41 домкра- тов 40- подано :давление от источника подачи масла под давлением от источникасжатого воздуха, при этом пружина 43 сжата и поршень 42 с призмой 45 находится в верхнем положении, при котором опорные поверхности призм расположены выше рабочих поверхностей вкладьшей 9, Шпиндель 11 устанавливается на опорные поверхности призм 45 домкратов 40, после чего масло или воздух постепенно удаляется из полостей цилиндров корпусов 41 домкратов 40 и поршнй с призмами 45, несущими шпиндель 11, медленно опускаются.. Шпиндель 11 плавно опускается своей цилиндрической обработанной шейкой 12 на рабочую поверхность вкладыша 9 люнетной стойки .1 и конической обработанной шейкой 13 на ра.бочую поверхность правой люнетной стойки. Поршни 42 опускают призмы 45 до тех пор, пока между опорньлмй поверхностями призм 45 и шпинделем 11 не образуется зазор. I После установки шпинделя 11 на рабочие поверхности вкладыией 9 крыш1ки 4 с вкладышами 10 люнетных стоек 1 закрываются и закрепляются с помощью гаек 6. Шпиндель 11 посредством поводковой муфты 29 соединяется с ведущим звеном 27. Затем распределителем 25 несущие карманы 14 подключаются к источнику РН подачи масла под давлениег.-пи по шка- ; 1ле манометра 26 определяется величина зазора между конической шейкой 13 шпинделя 11 и рабочими поверхностями вкладышей 9 и 10 правой люнетной стойки 1. Если величина зазора отличается от заданной, ТО посредством осевого перемещения шпинделя 11 относительно люнетных стоек устанавливается необходимый зазор. Регулятором 24 устанавливается требуемое давление воздуха в замкнутых канавках для исключения, вытекания масла через зазор, между шейками 12 rf 13 шпинделя 11 и рабочими поверхностями вкладышей 9 и 10 люнетных Iстоек I. Кроме то го, выходящий через этот ;зазор воздух препятствует попаданию туда из окружающей среды абра- зивной.пыли, шлама, охлаждающей жидкости. . . Масло от источника Рц через распределитель 25 и гидравлические соединения 15 под давлением подается в несущие карманы 14, которые образуют гидростатические опоры, исключающие непосредственный конта-кт шеек 12 и 13 шпинделя 11 с вкладьпаами 9 и 10, то есть шпиндель всплывает,.и шейками 12 и 13 и .вкладышами 9 и 10 образуется жесткий слой масла, обеспечивающий независимое от нагрузки плавное и точное вращение шпинделя IIбез прихватывания. Масло находится в несущих карманах 14 под давлением и вытекает из них через щели между . шейками 12 и 13 ишинделя 11 и вкладышами 9 и 10 в дренажную канавку, состоящую из кольцевых выточек 22, соединенных между собой прямолинейными пазами 18. Через отверстия 19 масло попадает в сливную магистраль 20. Да1вление i в дренажной канавке 16 самоустанавливается на уровне, достаточном для проталкивания масла в слив ную магистраль 20.Через щель между дренажной канавкой 16 и внешней средой стремится вытечь очень малое коли чество масла и давление воздуха Ру в канавке 21, препятствующее вытеканию масла наружу, устанавливается так, чтобы Р() . В этом случае масло из дренажной канавки 16 не может попасть в канавку 21, а воздух из ка-« навки 21 выходи.т. йаружу и в дренажную канавку 16. Теперь когда итиндель 11 установлен и соединен посредством ведущего звена 27 с выходным валом 30 привода 28 вращения, масло о.т источника РМ подается в несущие- .карманы 14 вклады шей 9 и 10 люнетных стоек 1 к несущие карманы 36 фланцев 34 и 35 упорного гидростатического подшипника, устройство подготовлено для обработки Выходному валу 30 привода 28 сообщается вращение, которое через муф ту 31 передается диску 32, упорного гидростатического подшипника 33, занимающему при враадекии стабильное, положение в осевом направлении. От-диска 32 посредством вала 38 вращение передается поводковой муфте 29, закрепленной на конце шпинделя 11. Тем caNftiM шпиндель Ц приводится во вращение, при котором он занимает стабильное положение в осевом и радиальном нагтравлениях так как осевые колебания выходного вала 30 гасятся муфтой 31 и диском 32, а радиальное биение выходного вала 30 и диска .32, воспринимается жестким в осевом и податливым в радиальном направлениях валом 38. По окончании шлифования привод 28 .вращения выключается, шпиндель 11 останавливается, Распредел,итель 25 ставится в положение, при котором несущие карманы 14 вкладышей 9 и 10 отключаются от источника Рц подачи масла под давлением и на короткое время соединяются с источником ъ сжатого воздуха для принудительного удаления масла из нагнетательной магистрали и несущих карманов 14. За-т тем посредством распределителя 25 несущие карманы 14 отключаются от обоих -источников РВ и РН поводковая муфта 29 .отсоединяе я от шпинделя 11 и открываются крышки 4 люнетных стоек.. . Масло И.ЛИ воздух под давлением подводится в полость-цилиндра Koprtyса 41,, и поЕяаень 42 перемещает призму 45 вверх, при этом ее опорные по-, верхности касаются шпинделя 11, снимают его ,с рабочих поверхностей вкла:ДЕ нией 9 и 10. и поднимают. Цикл обработки шпинделя окончен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Шпиндельный узел | 1977 |

|

SU872232A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Фрикционная муфта | 1977 |

|

SU717430A1 |

| Плансуппортная расточная головка | 1978 |

|

SU770668A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

| Станок для обработки торцовых поверхностей | 1977 |

|

SU738772A1 |

ff X 9 Т .

Рн

В-6

tPuf-Z

в-в

4РY/// /4ЧЧЧ

ч

«.f 2

Авторы

Даты

1983-09-23—Публикация

1973-05-08—Подача