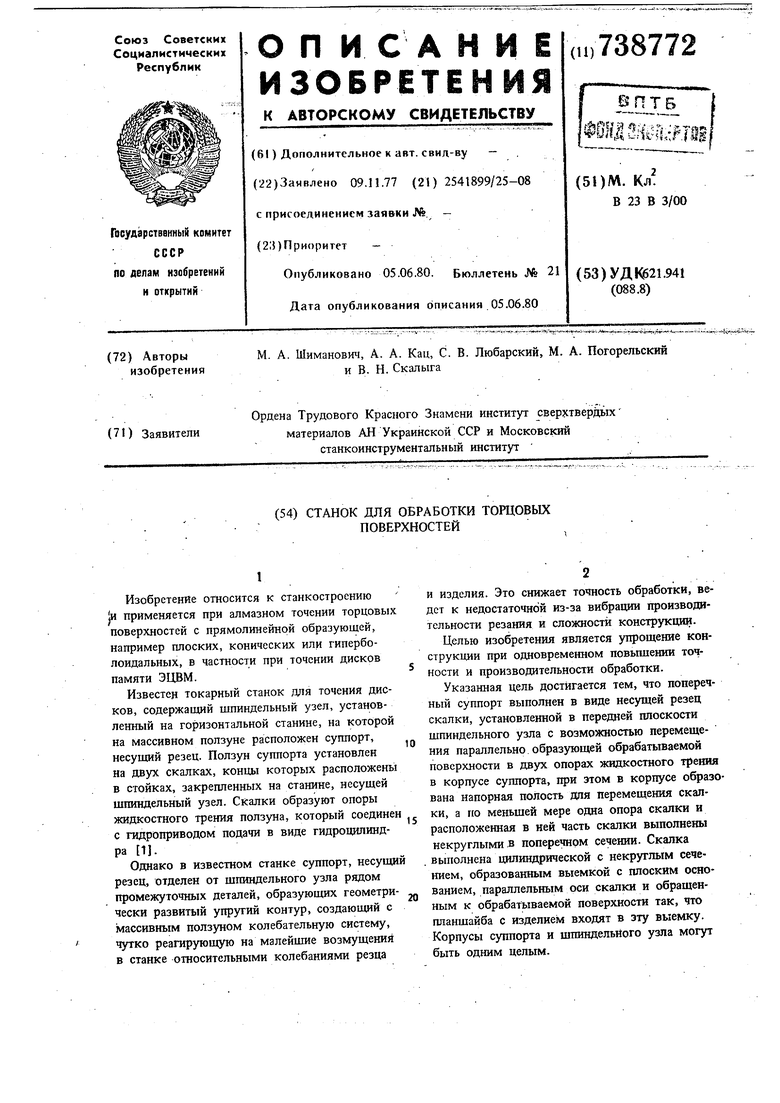

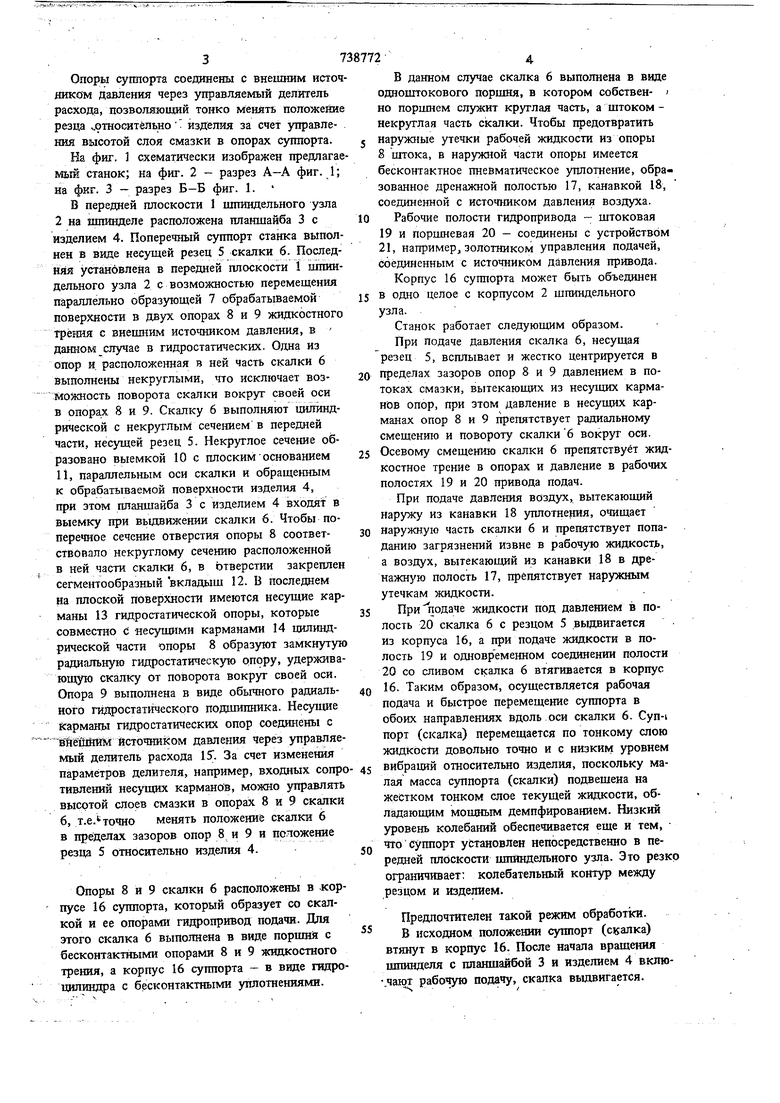

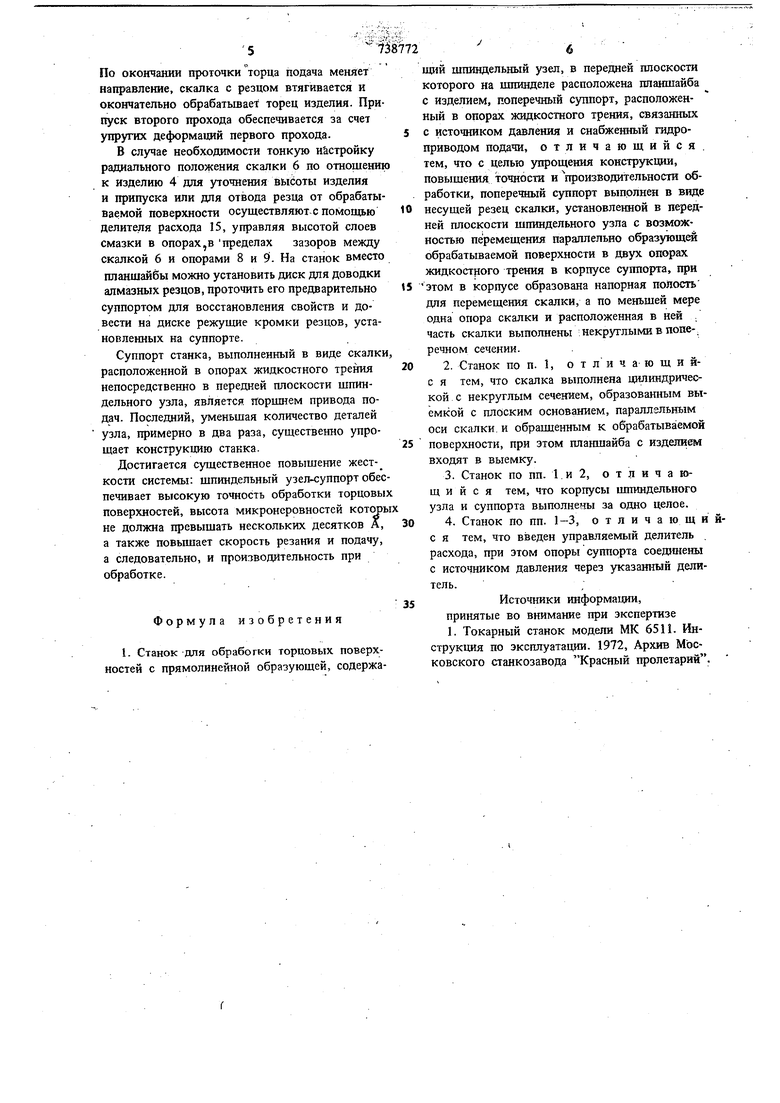

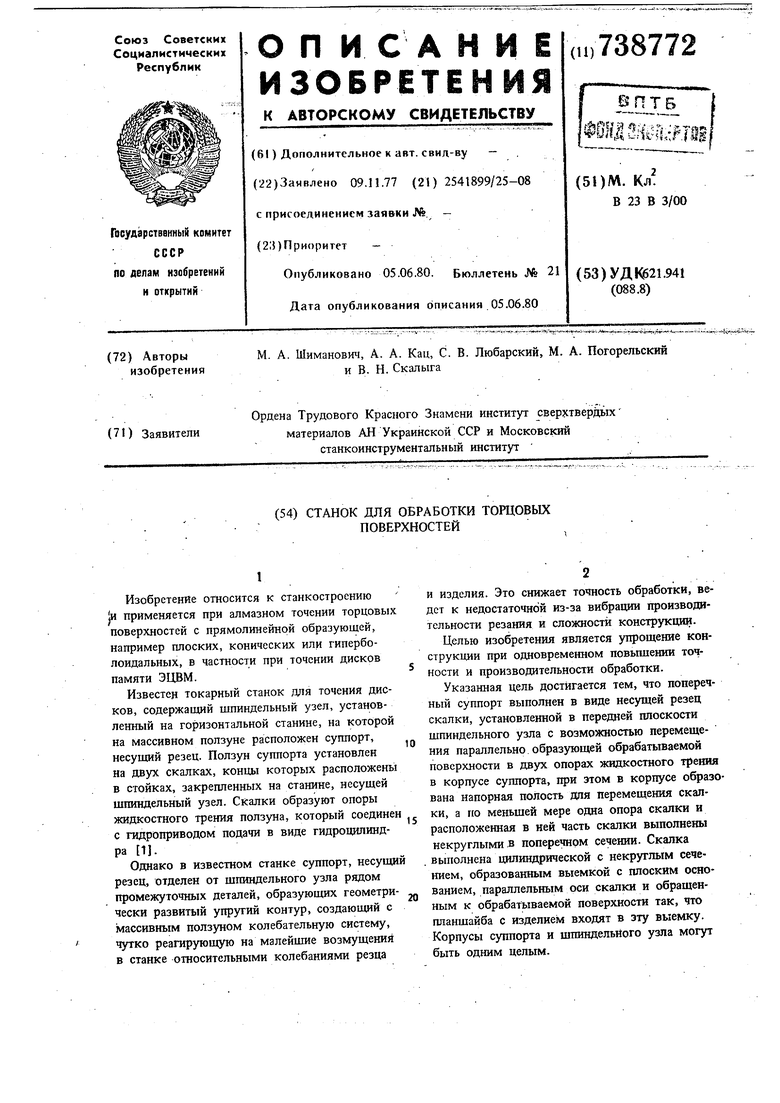

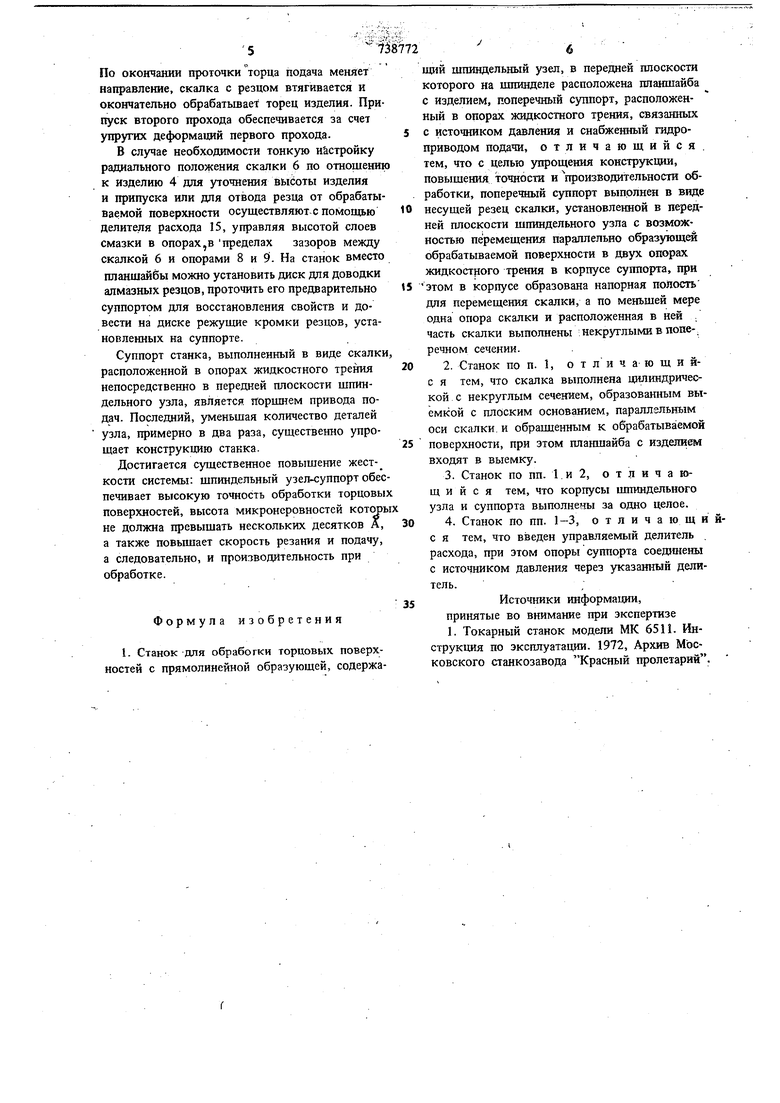

Изобретение относится к станкостроению 1и применяется при алмазном точении торцовых поверхностей с прямолинейной образующей, например плоских, конических или гиперболоидальных, в частности при точении дисков памяти ЭЦВМ. Известен токарный станок для точения дисков, содержащий шпиндельный узел, установленный на горизонтальной станине, на которой на массивном ползуне расположен суппорт, несущий резец. Ползун суппорта установлен на двух скалках, концы которых расположены в стойках, закрепленных на станине, несущей шпиндельный узел. Скалки образуют опоры жидкостного трения ползуна, который соедине с гвдроприводом подачи в виде гидроципиндра 1. Однако в известном станке суппорт, несущи резец, отделен от шпиндельного узла рядом промежуточных деталей, образующих геометри чески развитый упругий контур, создающий с массивным ползуном колебательную систему, 4JTKO реагирующую на малейшие возмущения в станке относительными колебаниями резца и изделия. Это снижает точность обработки, ведет к недостаточной из-за вибрации производительности резания и сложности конструкции. Целью изобретения является упрощение конструкции при одновременном повьпиении точности и производительности обработки. Указанная цель достигается тем, что поперечный суппорт выполнен в виде несущей резец скалки, установленной в передней плоскости шпиндельного узла с возможностью перемещения параллельно образующей обрабатываемой поверхности в двух опорах жидкостного трения в корпусе суппорта, при этом в корпусе образована напорная полость для перемещения скалки, а по меньшей мере одна опора скалки и расположенная в ней часть скалки выполнены некруглыми в поперечном сечении. Скалка выполнена цилиндрической с некруглым сечением, образованным выемкой с плоским основанием, параллельным оси скалки и обращенным к обрабатываемой поверхности так, что планщайба с изделием входят в эту выемку. Корпусы суппорта и шпиндельйого узла могут быть одним целым. Опоры суппорта соединены с внешним источ ником давления через управляемый делитель расхода, позволяющий тонко менять положение резца .относительно изделия за счет управления высотой слоя смазки в опорах суппорта. На фиг. 1 схематически изображен предлагае мый станок; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1. В передней плоскости 1 шпиндельного узла 2 на шпинделе расположена планшайба 3 с изделием 4. Поперечный суппорт станка выполнен в виде несущей резец 5 скалки 6. Последняя установлена в передней плоскости 1 шпиндельного узла 2 с возможностью перемещения параллельно образующей 7 обрабатываемой поверхности в двух опорах 8 и 9 жидкостного с внешним источником давления, в данном случае в гидростатических. Одна из опор и расположенная в ней часть скалки 6 выполнены некруглыми, что исключает воз поворота скалки вокруг своей оси в опорах 8 и 9. Скалку 6 выполняют цилиндрической с некруглым сечением в передней части, несущей резец 5. Некруглое сечение образовано выемкой 10 с плоским основанием 11, параллельным оси скалки и обращенным к обрабатываемой поверхности изделия 4, при этом планшайба 3 с изделием 4 входят в выемку при вьщвижении скалки 6. Чтобы поперечное сечение отверстия опоры 8 соответствовало некрутлому сечению расположенной в ней части скалки 6, в отверстии закреплен сегментообразный вкладыш 12. В последнем на плоской поверхности имеются несущие карманы 13 гидростатической опоры, которые совместно с несущими карманами 14 цилиндрической части опоры В образуют замкнутую радиальную гидростатическую опору, удерживающую скалку от поворота вокруг своей оси. Опора 9 выполнена в виде обычного радиального гидростатетеского подшипника. Несуише карманы гидростатических опор соединены с ШешнйМ источником давления через управляемый делитель расхода 15. За счет изменения параметров делителя, например, входных сопро тивлений Hecjonnx карманов, можно управлять высотой слоев смазки в опорах В и 9 скалки 6, т.е.точно менять положение скалки 6 в пределах зазоров опор 8 и 9 и положение резца 5 относительно изделия 4. Опоры 8 и 9 скалки 6 расположены в корпусе 16 суппорта, который образует со скалкой и ее опорами гидропривод подачи. Для этого скалка 6 выполнена в виде поршня с бесконтактными опорами 8 и 9 жидкостного трения, а корпус 16 суппорта - в виде гидроцилшздра с бесконтактными уплотнениями. В данном случае скалка 6 выполнена в виде одноштокового поршня, в котором собственно поршнем служит круглая часть, а штоком некруглая часть скалки. Чтобы предотвратить паружные утечки рабочей жидкости из опоры 8 щтока, в наружной части опоры имеется бесконтактное пневматическое уплотнение, образованное дренажной полостью 17, канавкой 18, соединенной с источником давления воздуха. Рабочие полости гидропривода штоковая 19и поршневая 20 - соединены с устройством 21, например J золотником управления подачей, соединенным с источником давления привода. Корпус 16 суппорта может быть объединен в одно целое с корпусом 2 шпиндельного узла. Станок работает следующим образом. При подаче давления скалка 6, несущая резец 5, всплывает и жестко центрируется в пределах зазоров опор 8 и 9 давлением в потоках смазки, вытекающих из несущих карманов опор, при этом давление в несущих карманах опор 8 и 9 ггрепятствует радиальному смещению и повороту скалки 6 вокруг оси. Осевому смещению скалки 6 препятствует жидкостное трение в опорах и давление в рабочих полостях 19 и 20 привода подач. При подаче давления воздух, вытекающий наружу из канавки 18 уплотне1ШЯ, очищает наружную часть скалки 6 и препятствует попаданию загрязнений извне в рабочую жидкость, а воздух, вытекающий из канавки 18 в дренажную полость 17, препятствует наружным утечкам жидкости. При Ъодаче жидкости под давлением в полость 20 скалка 6 с резцом 5 выдвигается из корпуса 16, а при подаче жидкости в полость 19 и одновременном соединении полости 20со сливом скалка 6 втягивается в корпус 16. Таким образом, осуществляется рабочая подача и быстрое перемещение суппорта в обоих направлениях вдоль оси скалки 6. Cyn-i порт (скалка) перемещается по тонкому слою жидкости довольно точно и с низким )фовнем вибраций относительно изделия, поскольку малая масса суппорта (скалки) подвещена на жестком тонком слое текущей жидкости, обладающим мощньпл демпфированием. Низкий уровень колебаний обеспечивается еще н тем, что суппорт установлен непосредственно в передней плоскости шпиндельного узла. Это резко ограничивает; колебательный контур между резцом и изделием. Предпочтителен такой режим обработки. В исходном положении суппорт () втянут в корпус 16. После начала вращения шпинделя с планшайбой 3 и изделием 4 вклю.чают рабочую подачу, скалка вьщвигается. По окончании проточки торца подача меняет направление, скалка с резцом втягивается и окончательно обрабатьшает торец изделия. При пуск второго прохода обеспечивается за счет упругих деформаций первого прохода. В случае необходимости тонкую н&стройку радиального положения скалки 6 по отнощенню к изделию 4 для уточнения высоты изделия и припуска или для отвода резца от обрабатываемой поверхности осуществляют с помощью делителя расхода 15, управляя высотой слоев смазки в опорах,в пределах зазоров между скалкой 6 и опорами 8 и 9. На станок вместо планшайбы можно установить диск для доводки алмазных резцов, проточить его предварительно суппортом для восстановления свойств и довести на диске режущие кромки резцов, установленных на суппорте. Суппорт станка, выполненный в виде скалки расположенной в опорах жидкостного трения непосредственно в передней плоскости шпиндельного узла, является поршнем привода подач. Последний, уменьшая количество деталей узла, примерно в два раза, существенно упрощает конструкцию станка. Достигается существенное повышение жест- кости системы: шпиндельный узел-суппорт обес печивает высокую точность обработки торцовы поверхностей, высота микронеровностей которы не должна превышать нескольких десятков А, а также повышает скорость резания и подачу, а следовательно, и производительность при обработке. Формула изобретения 1. Станок -для обрабогки торцовых поверхностей с прямолинейной образующей, содержа6щий шпиодельный узел, в передней плоскости которого на шпинделе расположена планшайба с изделием, поперечный суппорт, расположенный в опорах жидкостного трения, связанных с источником давления и снабженный гидроприводом подачи, отличающийся. тем, что с целью упрощения конструкции, повышения точности и производительности обработки, поперечный суппорт выполнен в виде несущей резец скалки, установленной в передней плоскости шпиндельного узла с возможностью перемещения параллельно образуи5щей обрабатываемой поверхности в двух опорах жидкостного трения в корпусе суппорта, при этом в корпусе образована напорная полость для перемещения скалки, а по меньшей мере одна опора скалки и расположенная в ней / часть скалки выполнены некруглыми в попе-, речном сечении. 2.Станок по п. 1, отличающийс я тем, что скалка выполнена цилиндрической с некруглым сечением, образованным выемкой с плоским основанием, параллзльным оси скалки, и обраш1енным к обрабатываемой поверхности, при этом планшайба с изделием входят в выемку. 3.Станок по пп. 1. и 2, отличающийся тем, что корпусы шпиндельного узла и суппорта вьшолнены за одно целое. 4.Станок по пп. 1-3, отличающийс я тем, что введен управляемый делитель расхода, при этом опоры суппорта соещшены с источником давления через указанный делитель. Источники информации, принятые во внимание при экспертизе 1. Токарный станок модели МК 6511. Инструкция по эксплуатации. 1972, Архив Московского станкозавода Красный пролетарий.

ИР

а Ю /9 f6 20

Физ. f.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2041044C1 |

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ | 1991 |

|

RU2030998C1 |

Авторы

Даты

1980-06-05—Публикация

1977-11-09—Подача