(54) КОКИЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО ПРЯМОГО ЛИТЬЯ В КОКИЛЬ ИЛИ ПОСТОЯННУЮ ФОРМУ МЕТАЛЛА, ПОСТОЯННАЯ ФОРМА ИЛИ КОКИЛЬ | 1996 |

|

RU2141883C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| Металлический стержень для кокильной отливки | 1937 |

|

SU53298A1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

1

Изобретение относится К литейному npo иэводству, а именно к конструкции кокиля для литья поршневых заготовок, в особенности из алюминиевых сп;1авов, преимущественно для двигателей: внутреннего сгораНИН. с воспроизводящим внутренние контуры nopiiiH;; внутренним стержнем,

Для изготов;1ения поршней из алюминиевых сплавов способ литья в кокиль занимает значите;1ьное положение. При способе металл раз.чивается в мета.чичесткие постоянные формы, причем процесс заполнения форм в обшем осуществляется или гидростатически или с noNtocubro низкого давления газа. Поэтому для nopujHeii из алюминиевых сплавов способ литья в кокиль яв. яется весьма пригодным, так как алюминиевые сплавы имеют хорои1ую способность заполнять литейную форму и

температуры разливки обеспечивают относительно больц;ой срок службы кокиля (око,1о ЗОООО до 50ООО отливок), и тем самым xopoi yю aKOHONfirniocTb. Ма..ьго и средние количества nopi: нег.ых iaroT-jBOK

2

в обшем отливаются в приводим(,1х вручнук многоэлементных шарнирных кокилях, в коTopi.ie вставляется смонтированный вручную многоэлементный внутренний стержень из металла, чаше из стали. ОГп.гшо у 1 того типа кокиля днище поршня расположено внизу,и в один Из двух установленных с боковых сторон питателей, впадает литник (впускное отверстие).

Для повышенных количес в nopiiiHeiH ix заготовок оправдывается применение полуавтоматических разливочн|,х машин, котоpf,ie, как и монтируемые вручную кокилк, с помощью ковша заливаются расп/ииутон- ным металлом. Подобные литейные машины кроме заполнения расплаапенным металлом требуют еше прИ1М дения г действие управляющей кнопки, благодаря чему автоматически осуществляется пнепматичг скни.1и гидравлическое ламыканио (:iaKpi,iiwние) многоэлементного кокиля и после установленного времени открыпаии.- кокиля и выдвижение стержневых и тпкж и;и лечение порп нгзпой заготовки, F то KciK при названных спо :;оО/1Х ляп,-л м

кокиль заполнение кокиля расплавленным металло осуществляется под воздействием силы тяжести и эатаердевания под дав11внием воздуха, при лкгье под низким давлением металл с помощью давления газа от 0,2 до 0,3 ати нагнетается в кокиль и звтвердевает там под этим давлением.

Кокиль, у которого поршневое днище прилегает вйизу, через сифонный литник заполняется жидким металлом. Подача расплав , ленного металла в кокиль может управлятьгся (регулироваться) с помощью давления газа и подводящего (впускного) поперечного сечения, так что полое пространство кокнля может заполняться без возникновения турбулентности. В то время как по указанным, способам изготовляются небольшие пор ::rF, литье больших поршней, в особенности о% аботка расплавленного металла и подача металла без образования пен1ь1 в кокиль, требует выполнения специальных мероприятий. Очень тяжелые (по сравнению с кокилями для небольших поршней) кокили для литья больших поршней с многоэлементными сталь ными стержнями, Как правило, транспортируются с помощью кранов к плавильной печи и заполняются непосредственно из опрокидываемой печи.

Однако с помощью так называемого мелкозернистого литья для изготовления больших поршней можно достигнуть существенного улучшения технологических свойств. При этом способе стальной цилиндр с водоохлаждаемым днишем заполняется поршневым жидким сплавом, в который затем точно по центру вставляется подвесной специальный песчаный стержень. На наружной

рубашке стального цилиндра направленные газовые горелки служат для поддержания расплавленного металла в нагретом состоя,нии, птобы направленные вверх тонкостенные поперечные сечения не затвердевали быстрей, чем поршневая головка. Теперь согласно запрограммированным по времени операциям стальной цилиндр опускается в водную ванну, благодаря чему затвердевание происходит строго снизу вверх с предварительно заданной скоростью. Благодаря этому достигается направленное мелкозернистое затвердевание отлитого металла и 9)бразуются хорошие технологические свойства.

Отличные технологические свойства ож11й.1..гся не только у больших поршней, но и дальнейшая разработка двигателей внутреннего сгорания для достижения еше больших мошностой принудительно приводит также к возрастающим тройо1заи 1я к качеству малых nopiuHeii.

Цель изобретения - разроботять такой кокиль, с помошью которого возможно последовательное применение принципа направленного мелкозернистого затвердевания при одновременно высокой производительности как для малых, так и для больших поршней при относительно малых затратах.

Это достигается с помошью состоящего из стального цилиндра кокиля, в который вставлен подвесной стержень и который окружен проводящим охлаждающую воду разбрызгивающим кольцом, с помошью которого охлаждающая вода разбрызгивается на наружную рубашку стального цили1.дра и который в соответствуюших случаях в зависимости от желательного процесса затвердевании, может устанавливаться с возможностью перемешения на различную высоту. Охлаждающая вода, образуя водяную завесу, стекает на стальном цилиндре и собирается в водосборной коробке, окружаюшей нижний конец стального цилиндра. Благодаря этому Не только значительно ускоряется затвердевание расплавленного металла, но и достигается также затвердевание в природном (естественном) направлении затвердевания.

9

При применении кокиля на установках для литья под низким давлением создаваемая разбрызгиваюшим кольцом водяная завеса по своей длине может быть ограничена окружающим стальной цилиндр кольцеобразным, преимушественно смещаемым по вертикали, фартуком в направлении затвердевания в зависимости по времени от же-лаемого процесса затвердевания сверху вниз так что обеспечиваются воспроизводимые и оптимальные условия охлаждения.

Отделение водяной завесы от наружной рубашки стального цилиндра осуществляется например, с помошью воздушной завесы, создаваемой в зазоре, образуемом между внутренним периметром фартука и стального цилиндра.

При способе литья под низким давлением внутренний стержень вставляется в верхнее отверстие.

Для тех случаев, в которых применяется многоэлементный металлический, введенный через направляющую втулку стержень, охлаждать этот стержень, чтобы дополнительно ускорить процесс затвердевания.

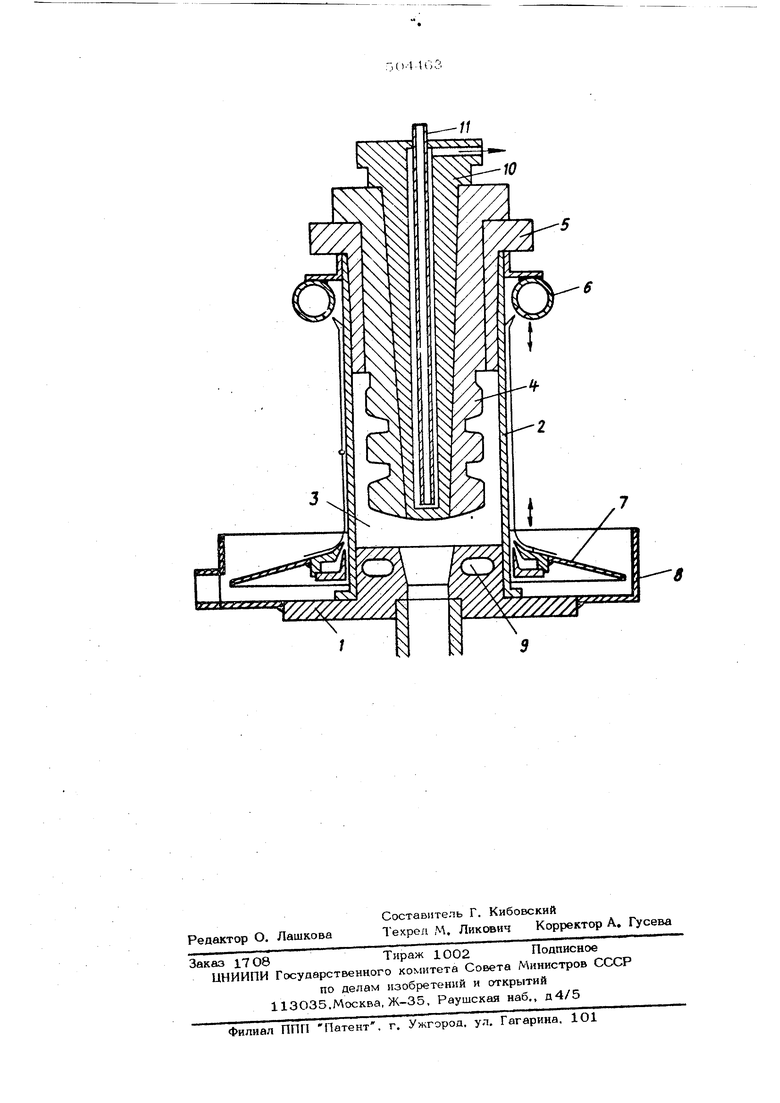

На чертеже изображен поперечный разрез через установленный нижним отверстием на соответственно выполненную насадку сифонного литника печи для лптья под низким давлением стальной ип.чиндр с многоэлементным стальным внутренним стержнем.

Стальной цилиндр своим нижним отпе х:тнем установлен (посажен) на соединенную с сифонным лнтш1ком печи для литья под низким давлением насадку 1, диаметр которой соответствует внутреннему Ш1аметру стального цилиндра 2. Полое пространство 3, образованное внутренними контурами многоэлементного стального стержня А, центрально вставпенного с помощью направляюшеЯ втулки 5 в верхнее отверстие стального цилиндра 2, заполняется жидким поршневым сплавом посредством нагружения давлением поверхности плавильной ванны печи для литья под низким давлением. После заполнения полого пространства 3 на наружную рубашку стального цилиндра 2 разбрызгиваеГся охлаждающая вода из подводящего охлаждающую воду разбрызгиваюиюго кольца 6, закрепленного в зоне верхнего конца стального цилиндра 2. Образующаяся вокруг стального цилиндра 2 и стекающая по нему воояная завеса отделяется в верхней кромки насадки 1 с помощью окружающего стальной цилиндр 2 кольцеобразного фартука 7 благодаря тому, что в имеющ1Шся зазор между стальным цилиндром 2 и внутренним периметром фартука 7 снизу вдувается воздух. Стекающая по стальному цилиндру 2вода собирается в коробке 8, окружающей этот стальной цилиндр. В соответствующий момент времени насадка 1 также может охлаждаться через кольцевой канал 9,Чтобы завер- щить затвердевание в .минимальный срок. Чтобы ускорить затвердевание, средняя часть 10 стального стержня 4 может дополнительно охлаждаться через трубопровод 11. Еще не застывщий металл подается с помощью дальнейшего нагружения поверхности плавильной ванны, таким же образом, как и затвердевание находящегося в полом пространстве расплавленного металла сверху и от охлаждаемого водой стального иилинцkin 2. ., 1ПТ «рпоп«ииг поряиюг оЛ TOPKii аокончоно, то она иогхлекгн тся и.-« стального uii.-itninpf 2, и после стпльно/ стержень 4 пo oнтиpyэтcя известным собом.

Достигаемые с помоивью нсюбретрнял преимущества состоят в том, что нгпосрв/Ьственно после заполнения стального цилнши ра продолжительность затвердевания ограничивается до минимального времени. Благодаря вертикальной перемещаемостн фпртука, окружающего стальной цилинд|, является возможным достижение оптимального качества порщневой заготовки без обрйэования пор и усадочных раковин.

Это означает, что соответствент) яагру- поршня в различных зонах создаваться различная структура. Кромо того, затвердевание может быть ускорено еще с помощью водяного охлаждения сталь ного стержня.

Формула изобретения

Кокиль, преимущественно для литья порщневых заготовок из айюминиевьтх сплавов, содержащий стальной цилиндр, разъвМ ный стержень и разбрызгиваюшее кольцо, отличающийся тем, ч го, с цельй) улучшения качества заготовок, разбрызгивающее кольцо выполнено с возможностью перемещения по высоте и установлено в верхней зоне цилиндра, а нижняя . кокиля окружена водосборной коробкой, внутри которой с зазором для прохода воздуха вдоль наружной поверхиостн стального цилиндра, установлен кольцеобразный фартук, выполненный с возможностью перемещения по вертикали, прн этом стальной цилиндр установлен на водоохлаждаемой насадке.

Авторы

Даты

1976-02-25—Публикация

1973-11-13—Подача