Предлагаемое изобретение относится к отливке изделий в металлические формы и касается методов получения металлических стержней для образования внутренней полости отливаемых изделий.

Известно, что при изготовлении литых деталей в постоянных формах металлические части формы образуют по преимуществу наружные, плоские и выпуклые поверхности и, лишь в отдельных случаях, впадины небольшой глубины. Для образования в отливке глубоких впадин, внутренних поверхностей и полостей применяются стержни, главным образом, земляные.

Применение металлических стержней возможно только в тех случаях, когда а) форма полости разрешает извлечь стержень из отлитой детали, б) неподатливость металлического стержня компенсируется „податливостью, пластичностью материала отливки (сплава) в температурном интервале, при котором производится извлечение стержней.

Сравнительно широко металлические стержни применяются поэтому при кокильной отливке легких сплавов, например, сплавов алюминия.

Наоборот, при кокильной отливке

чугунных деталей металлические стержни применяются очень редко и лишь для образования простейших впадин небольшой глубины. Применение металлических стержней для образования глубоких впадин и полостей затруднительно, так как при застывании и усадке чугунная отливка зажимает стержень, вследствие чего возможно образование трещин в отливке, а извлечение стержня, требующее значительных усилий, ведет к быстрому износу стержня и разрушению его. Кроме того, извлечение зажатого отливкой стержня связано с опасностью разрушить отливку.

Таким образом, переход от обычных способов отливки к отливке в кокилях освобомгдает только от процессов изготовления земляных форм. Изготовление же земляных стержней сохраняется практически полностью и, кроме того, производство их значительно усложняется, так как к стержням для кокильной отливки приходится предъявлять повышенные требования. Так, например, незначительное для обычных условий увеличение размеров знака ведет к разрушению стержня при закрывании кокиля и получению негодной отливки.

Помимо трудностей, связанных с изготовлением стержней для кокильной отливки, значительные трудности возникают при простановке стержней в кокиль: операция простановки стержней, при обычном для кокильной отливки вертикальном разъеме формы, крайне неудобна. Неудобство еще увеличивается необходимостью устанавливать стержень в форму, нагретую до 200 - 300° и более. Вместе с тем, хорошая очистка формы от остатков стержня предыдущей отливки часто затруднительна, и в кокиле остаются песчинки, засоряющие последующую отливку. Кроме того, точная пригонка знака земляного стержня к знаку металлической формы невозможна, и у знаков стержня часто образуются заливы, являющиеся причиной различных дефектов в отливке (местный отбел, трещины и т. п.). Наконец, применение земляных стержней заставляет сохранить практически все операции по обрубке, зачистке и очистке отливок, включая барабанную очистку.

Таким образом, необходимость применять земляные стержни существенно снижает значение и преимущества метода отливки в кокиль и ограничивает область приложения его. Это приобретает особую важность при литье под давлением черных металлов, где возможность применения металлических стержней ограничена теми же причинами (неподатливость стержня, затруднения при извлечении его или даже полная невозможность извлечь металлический стержень при замкнутой форме полости), применение же земляных стержней связано с опасностью разрущения стержня ударом струи металла.

Предлагаемый способ отливки дает возможность отказаться от применения земляных стержней и получить внутренние поверхности, независимо от их формы, с помощью металлических стержней. Сущность предлагаемого способа сводится к следующему. Стержень для образования полости изготовляется частью из легкоплавкого и частью из тугоплавкого металла или полностью из легкоплавкого сплава. В общем случае из тугоплавкого металла (например, из стали) изготовляется остов стержня, размеры которого меньще соответствующих размеров стержня и выбраны так, что остов может быть свободно извлечен из отливки. Из легкоплавкого же металла изготовляется сам стержень, точнее, наружные части его, образующие внутренние поверхности отливки. В отдельных местах стержня (например, в местах ввода металла в форму отливки - т. е. против литников) остов стержня может выходить на поверхность. Легкоплавкая часть стержня подбирается таким образом, что она не плавится до тех пор, пока не образуется корочка застывщего металла с внутренней стороны отливки. При дальнейщем застывании отливки легкоплавкая часть стержня плавится и перегревается до некоторой заданной температуры, зависящей от характера сплава, из которого изготовлен стержень.

Чтобы обеспечить указанное поведение легкоплавкой части стержня, необходимо соответствующим образом подобрать: а) сплав, по его физическим характеристикам (температура плавления, теплоемкость, скрытая теплота плавления, удельный вес), б) размеры и вес легкоплавкой части стержня, в) исходную температуру стержня, г) место подвода литника и т. п.

После того, как стержень расплавился, жидкий сплав переливается в форму для стержня, в которой заранее установлен остов для стержня. Таким образом, параллельно с изготовлением отливки в кокилях идёт изготовление стержня также в кокилях; отливка же в период застывания и охлаждения играет роль плавильной печи для производства стержней в кокилях. После того, как металл в форме стержня затвердевает, стержень извлекается из кокиля, охлаждается до некоторой установленной опытным путем температуры и устанавливается в кокиль для отливки. Далее весь процесс повторяется.

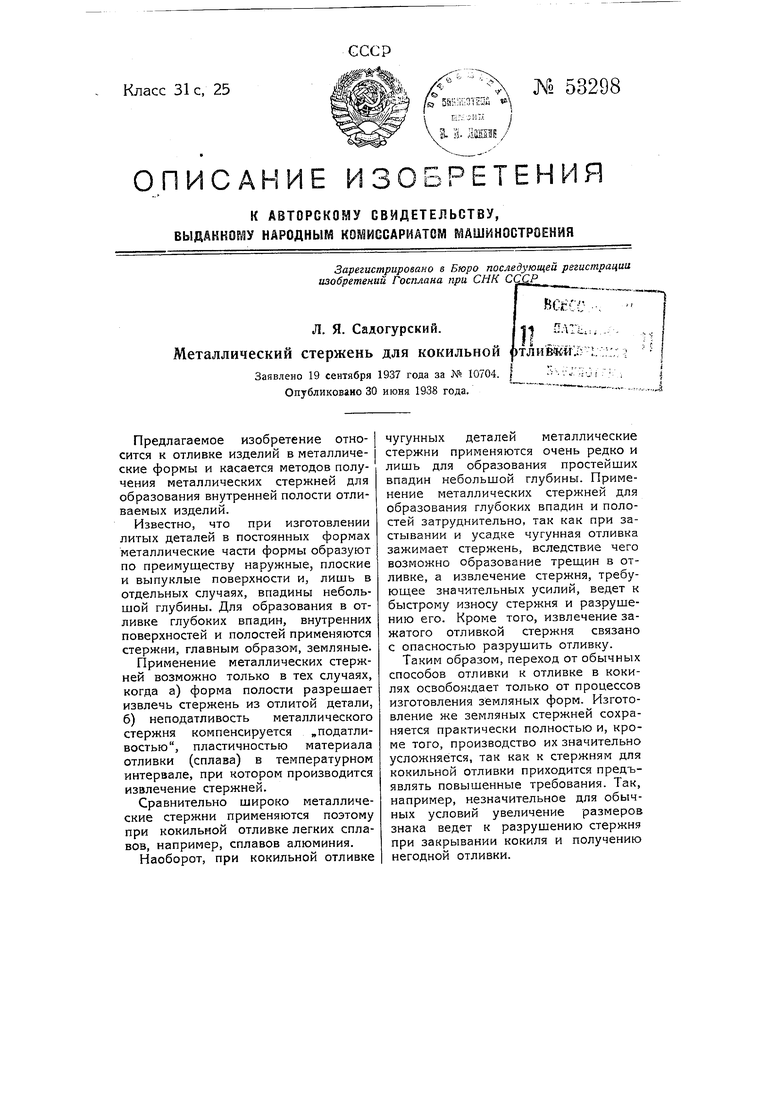

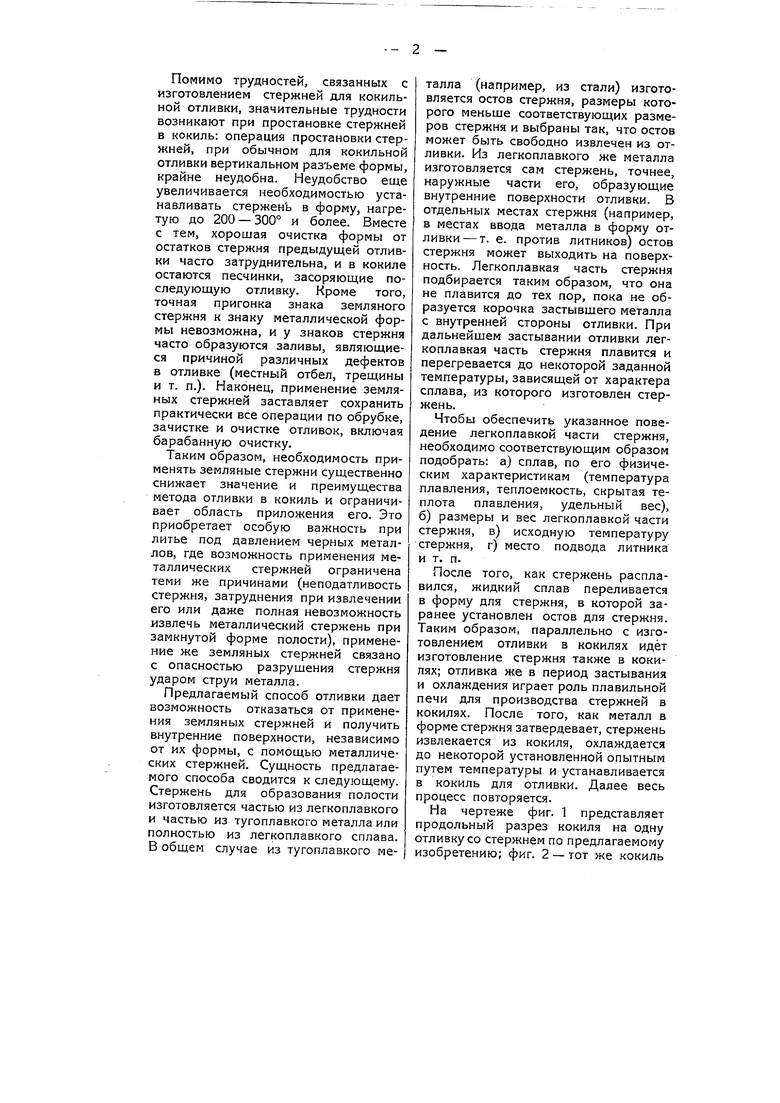

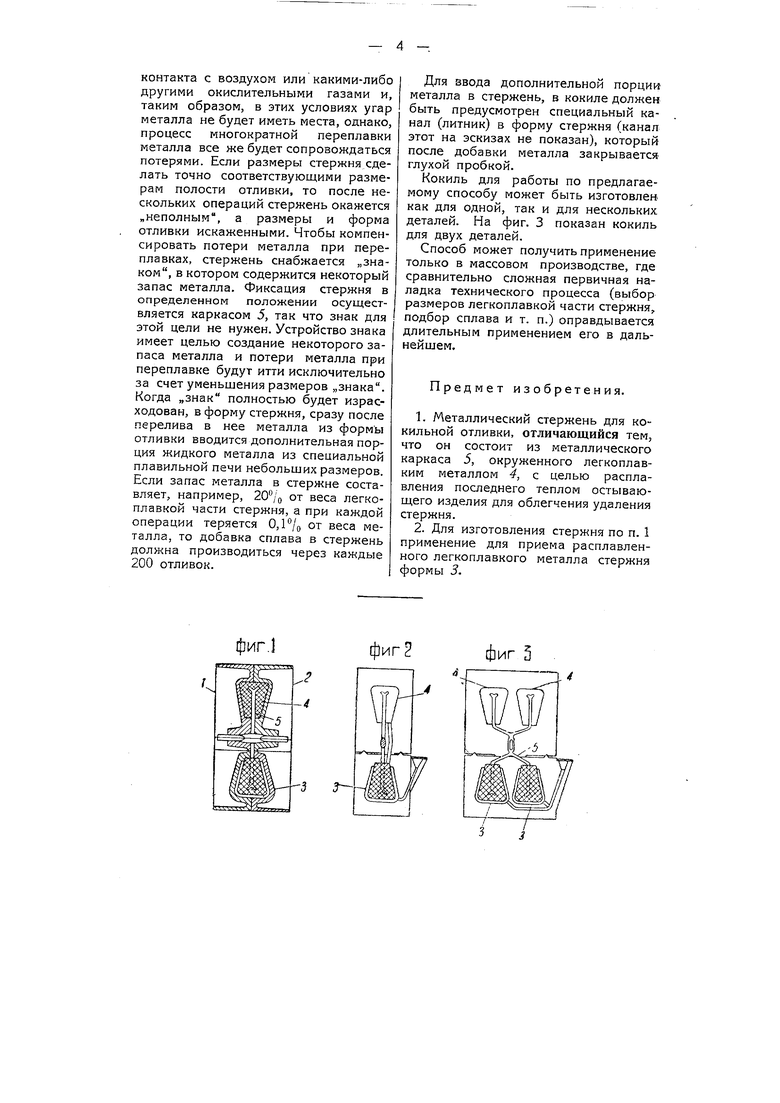

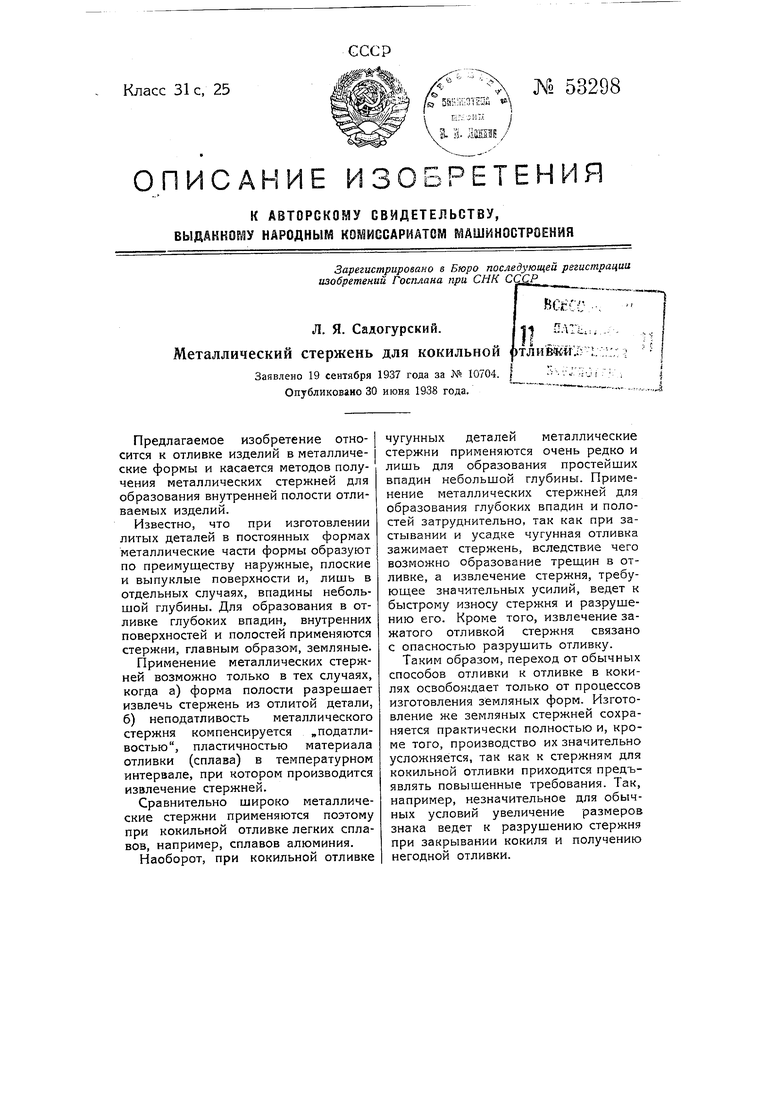

На чертеже фиг. 1 представляет продольный разрез кокиля на одну отливку со стержнем по предлагаемому изобретению; фиг. 2 - тот же кокиль

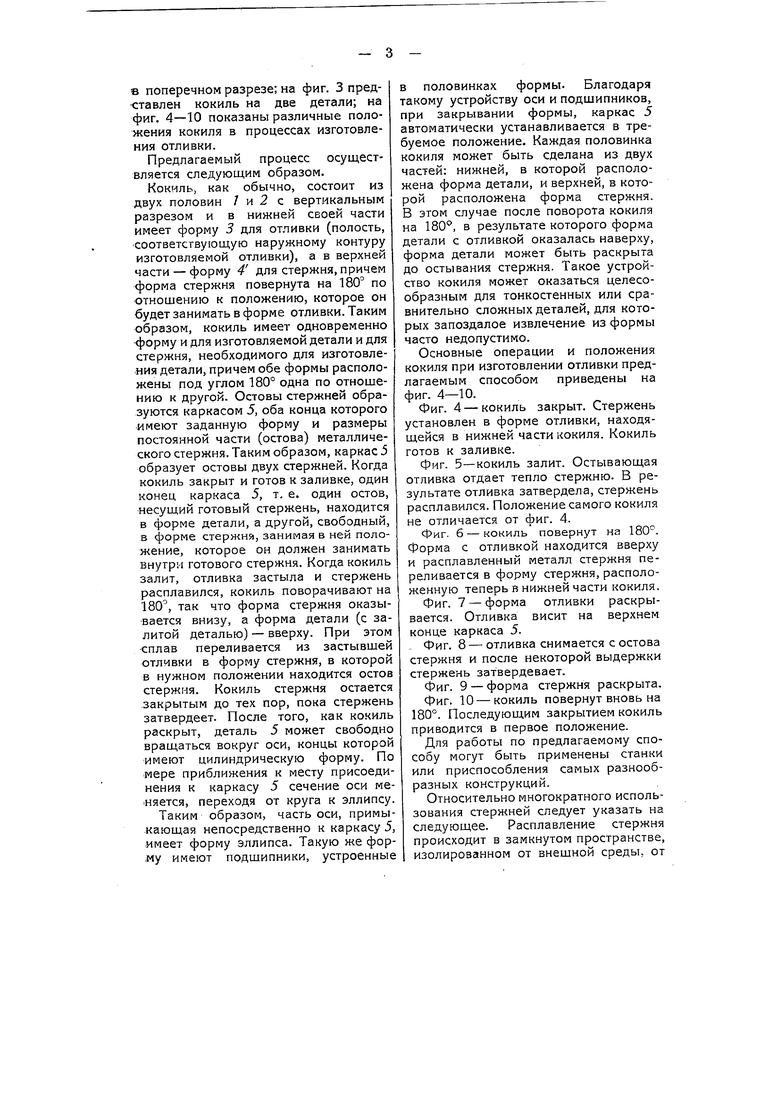

в поперечном разрезе; на фиг. 3 представлен кокиль на две детали; на фиг. 4-10 показаны различные положения кокиля в процессах изготовления отливки.

Предлагаемый процесс осуществляется следующим образом.

Кокиль, как обычно, состоит из двух половин 7 и 2 с вертикальным разрезом и в нижней своей части имеет форму 3 для отливки (полость, Соответствующую наружному контуру изготовляемой отливки), а в верхней части - форму 4 для стержня, причем форма стержня повернута на 180° по отношению к положению, которое он будет занимать в форме отливки. Таким образом, кокиль имеет одновременно форму и для изготовляемой детали и для стержня, необходимого для изготовления детали, причем обе формы расположены под углом 180° одна по отношению к другой. Остовы стержней образуются каркасом 5, оба конца которого имеют заданную форму и размеры постоянной части (остова) металлического стержня. Таким образом, каркас 5 образует остовы двух стержней. Когда кокиль закрыт и готов к заливке, один конец каркаса 5, т. е. один остов, несущий готовый стержень, находится в форме детали, а другой, свободный, в форме стержня, занимая в ней положение, которое он должен занимать внутри готового стержня. Когда кокиль залит, отливка застыла и стержень расплавился, кокиль поворачивают на 180, так что форма стержня оказывается внизу, а форма детали (с залитой деталью) - вверху. При этом сплав переливается из застывшей отливки в форму стержня, в которой в нужном положении находится остов стержня. Кокиль стержня остается закрытым до тех пор, пока стержень затвердеет. После того, как кокиль раскрыт, деталь 5 может свободно вращаться вокруг оси, концы которой имеют цилиндрическую форму. По мере приближения к месту присоединения к каркасу 5 сечение оси меняется, переходя от круга к эллипсу.

Таким образом, часть оси, примыкающая непосредственно к каркасу 5, имеет форму эллипса. Такую же фор.му имеют подшипники, устроенные

в половинках формы. Благодаря такому устройству оси и подшипников, при закрывании формы, каркас .5 автоматически устанавливается в требуемое положение. Каждая половинка кокиля может быть сделана из двух частей: нижней, в которой расположена форма детали, и верхней, в которой расположена форма стержня. В этом случае после поворота кокиля на 180°, в результате которого форма детали с отливкой оказалась наверху, форма детали может быть раскрыта до остывания стержня. Такое устройство кокиля может оказаться целесообразным для тонкостенных или сравнительно сложных деталей, для которых запоздалое извлечение из формы часто недопустимо.

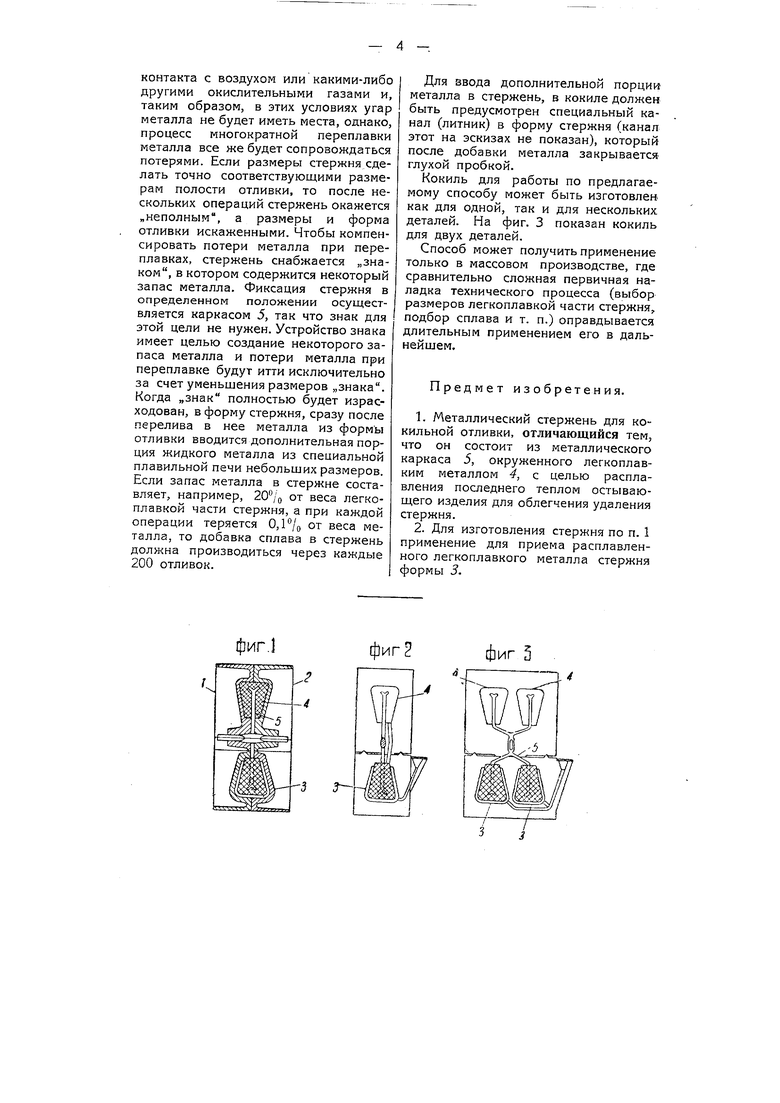

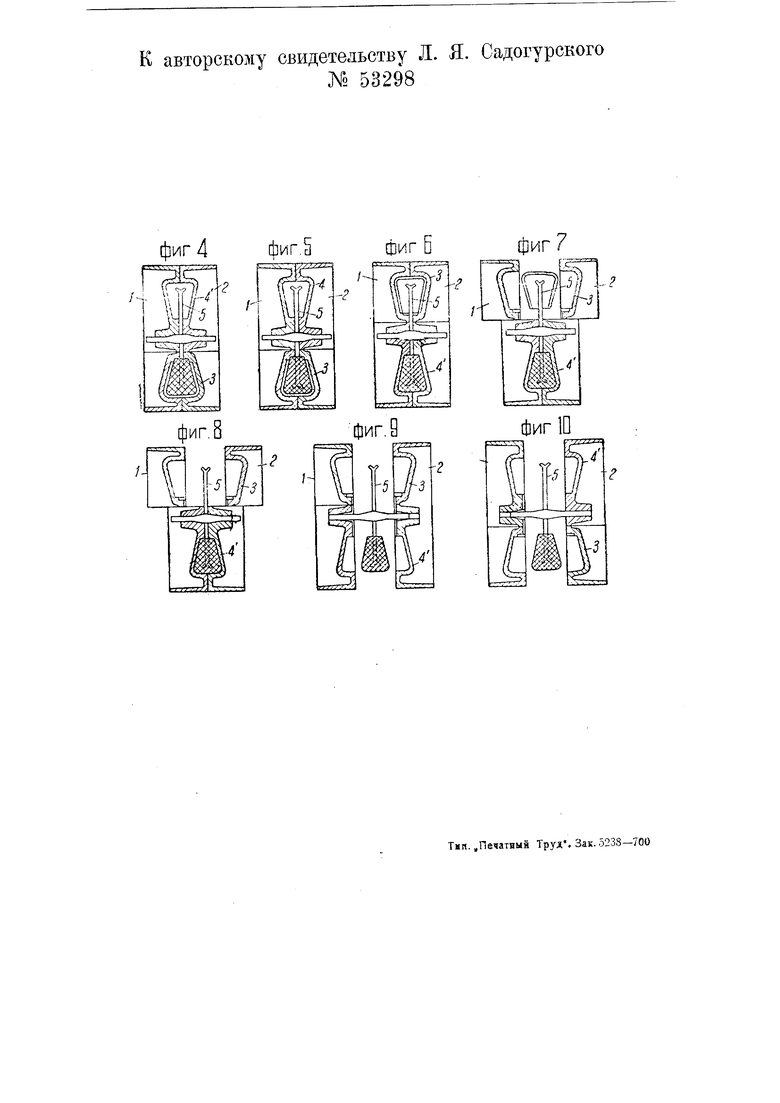

Основные операции и положения кокиля при изготовлении отливки предлагаемым способом приведены на фиг. 4-10.

Фиг. 4 - кокиль закрыт. Стержень установлен в форме отливки, находящейся в нижней части кокиля. Кокиль готов к заливке.

Фиг. 5-кокиль залит. Остывающая отливка отдает тепло стержню. В результате отливка затвердела, стержень расплавился. Положение самого кокиля не отличается от фиг. 4.

Фиг. 6 - кокиль повернут на 180°. Форма с отливкой находится вверху и расплавленный металл стержня переливается в форму стержня, расположенную теперь в нижней части кокиля.

Фиг. 7 - форма отливки раскрывается. Отливка висит на верхнем конце каркаса 5.

Фиг. 8-отливка снимается с остова стержня и после некоторой выдержки стержень затвердевает.

Фиг. 9 - форма стержня раскрыта.

Фиг. 10 - кокиль повернут вновь на 180°. Последующим закрытием кокиль приводится в первое положение.

Для работы по предлагаемому способу могут быть применены станки или приспособления самых разнообразных конструкций.

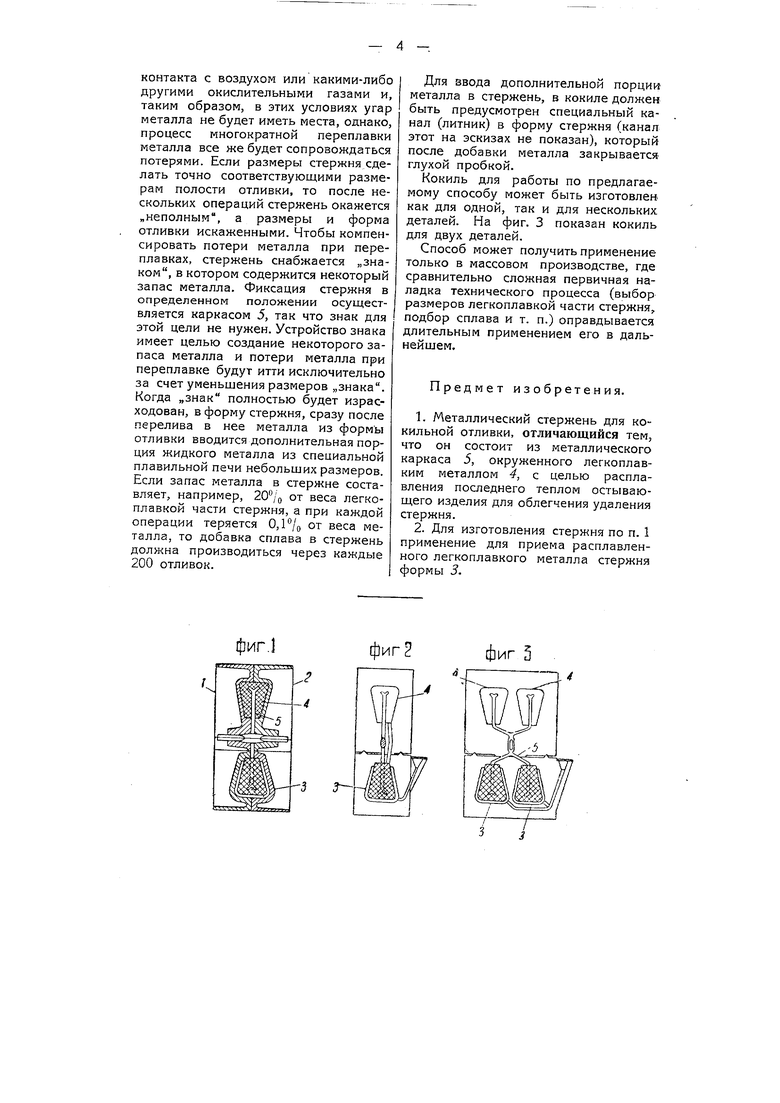

Относительно многократного использования стержней следует указать на следующее. Расплавление стержня происходит в замкнутом пространстве, изолированном от внешной среды, от

контакта с воздухом или какими-либо другими окислительными газами и, таким образом, в этих условиях угар металла не будет иметь места, однако, процесс многократной переплавки металла все же будет сопровождаться потерями. Если размеры стержня сделать точно соответствующими размерам полости отливки, то после нескольких операций стержень окажется „неполным, а размеры и форма отливки искаженными. Чтобы компенсировать потери металла при переплавках, стержень снабжается „знаком, в котором содержится некоторый запас металла. Фиксация стержня в определенном положении осуществляется каркасом 5, так что знак для этой цели не нужен. Устройство знака имеет целью создание некоторого запаса металла и потери металла при переплавке будут итти исключительно за счет уменьщения размеров „знака. Когда „знак полностью будет израсходован, в форму стержня, сразу после перелива в нее металла из формь отливки вводится дополнительная порция жидкого металла из специальной плавильной печи небольщих размеров. Если запас металла в стержне составляет, например, 20/о от веса легкоплавкой части стержня, а при каждой операции теряется О,,, от веса металла, то добавка сплава в стержень должна производиться через каждые 200 отливок.

Для ввода дополнительной порции металла в стержень, в кокиле должен быть предусмотрен специальный канал (литник) в форму стержня (канал этот на эскизах не показан), который после добавки металла закрывается глухой пробкой.

Кокиль для работы по предлагаемому способу может быть изготовлен как для одной, так и для нескольких деталей. На фиг. 3 показан кокиль для двух деталей.

Способ может получить применение только в массовом производстве, где сравнительно сложная первичная наладка технического процесса (выбор размеров легкоплавкой части стержня, подбор сплава и т. п.) оправдывается длительным применением его в дальнейщем.

Предмет изобретения.

1.Металлический стержень для кокильной отливки, отличающийся тем, что он состоит из металлического каркаса 5, окруженного легкоплавким металлом 4, с целью расплавления последнего теплом остывающего изделия для облегчения удаления стержня.

2.Для изготовления стержня по п. 1 применение для приема расплавленного легкоплавкого металла стержня формы 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| СПОСОБ ПРОИЗВОДСТВА ОТЛИВОК ПО МЕТОДУ ПРЕЦИЗИОННОГО ЛИТЬЯ | 1948 |

|

SU85940A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Плавильная печь | 1946 |

|

SU71006A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| Кокильная машина | 1981 |

|

SU1018791A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

ь

фиг 2фиг 3 к авторскому свидетельству Л. Я. Ко 53298 фиг 4 фиг.5 p g zzzrj Садогурского

Авторы

Даты

1938-01-01—Публикация

1937-09-19—Подача