(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ нмвет удельную поверхность wr «. большую, чем известный общую пористость О.15-ОЛО . Каталитическая система содержит каталитический твердый комплекс на основе фиолетового TlGtj, удельная поверхность которого выше 75м / г, а активатор, выбираемый среди органических соединений металлов групп IB, Пв м Чь Лериодическойтаблицы. Эти каталитические комплексы приготов-, лены путем восстановления Ti . с помощью .алкилалюминия, отделения в известных случаях восстановленного твердого тела на основеTi реакционной среды (от сред |Ды его образования), обработки этого твердого восстановленного тела посредством избытка этого последнего, введения таким образом обработанного твердого тела в контакт с Ji И отделения образованного каталитического комплекса. Восстановление TlWi в твердый продукт на основе Ti C-ij осуществляется восстановителем, соответствуюишм общей формулеЛкпКз-л , где к является углеводородным радикалом, содержащим 1-18 атомов углерода и предпочтительно 1г-12 атомов углерода. Наилучщие результаты получены, когда В выбирают среди радикалов алкильных, арильных, арилалкильных, алкилкарильных и циклоалкильны и предпочтительно среди алкильных радикалок содержащих 2-6 атомов углерода. X является галогеном, выбираемым ереди фтора, хлора, бром аи иода ; наилучшие результаты получены с хлором. н является любым числом, таким, как . предпочтительно таким, как ,1,.2,5 наилучшие ТЬезультаты nc jiy4eны, когда и. равно 2. В качестве восстановителей используют алюминийорганические полимеры соедпнения полученные путем реакции триалкилалюмини ев, алкильный радикал которых содер сит 1-8 атомов углерода, с диолефинами, содер жащими 4-18 атомов углерода и, в частное ти, соединений, названных изопренилапюми. ниями. Эти восстановители подобны тем. которые отвечают формуле , Реакция восстановлёнця,- предпочтительно проводится в условиях, ведущих к оса йдению твердого продукта на основе Ti C-ij, имеюш.его благоприятные морфологические характеристики и, в частности, сфероидал гную форму, диаметер гранул которой состав ляет 5-100 мкм, предпочтительйо 15-50 мкм, и узкое распределение диаметров вокруг среднего значения. Текучесть полученного восстановленного

твердого тела превосходная и его кажущийся удельный вес очень высокий (0,8-1,3 1кг/дм-)..;вО

твляется.

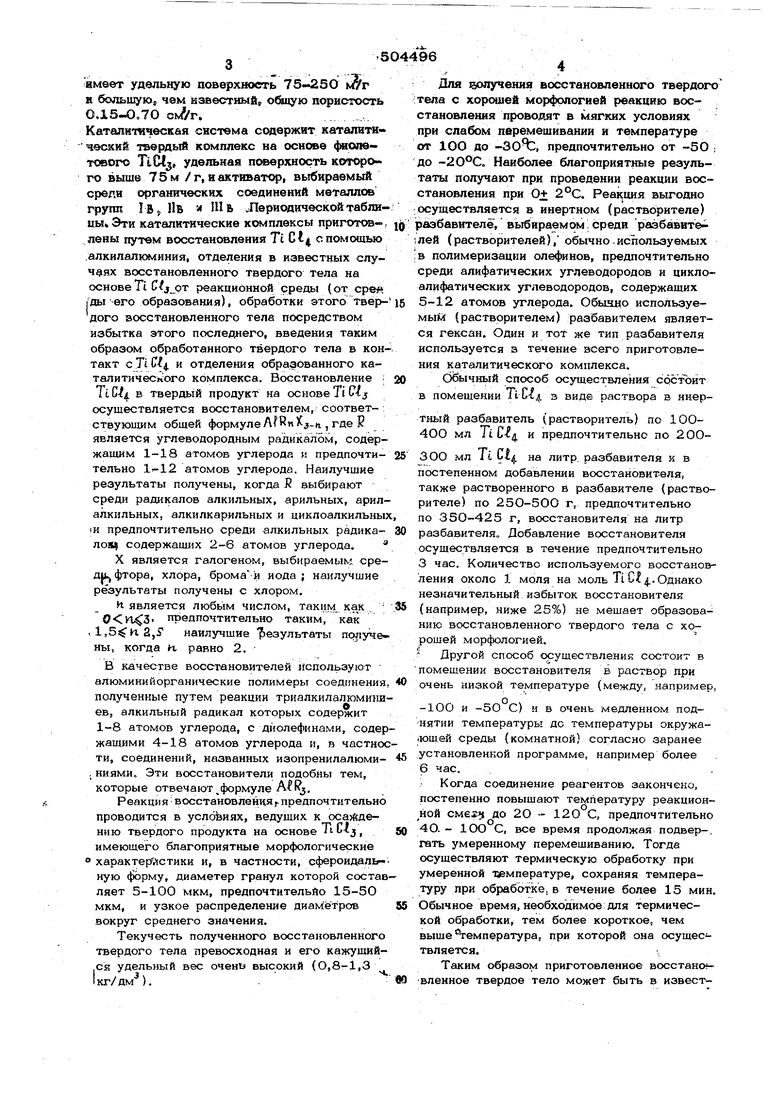

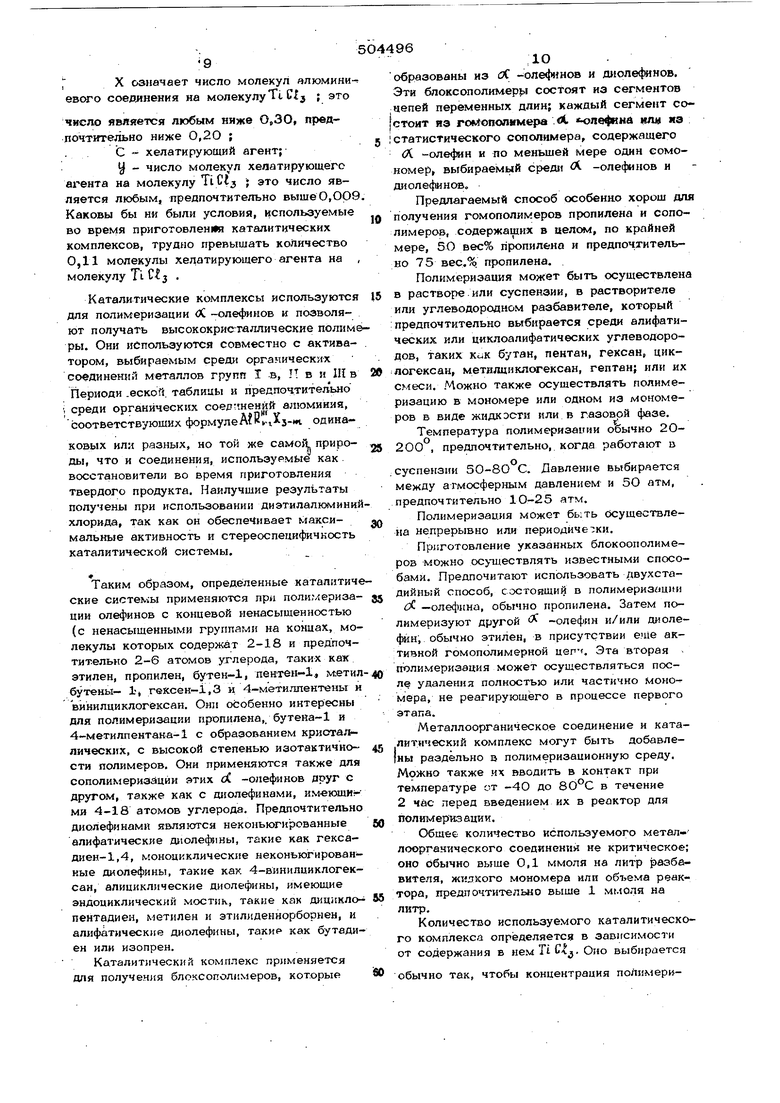

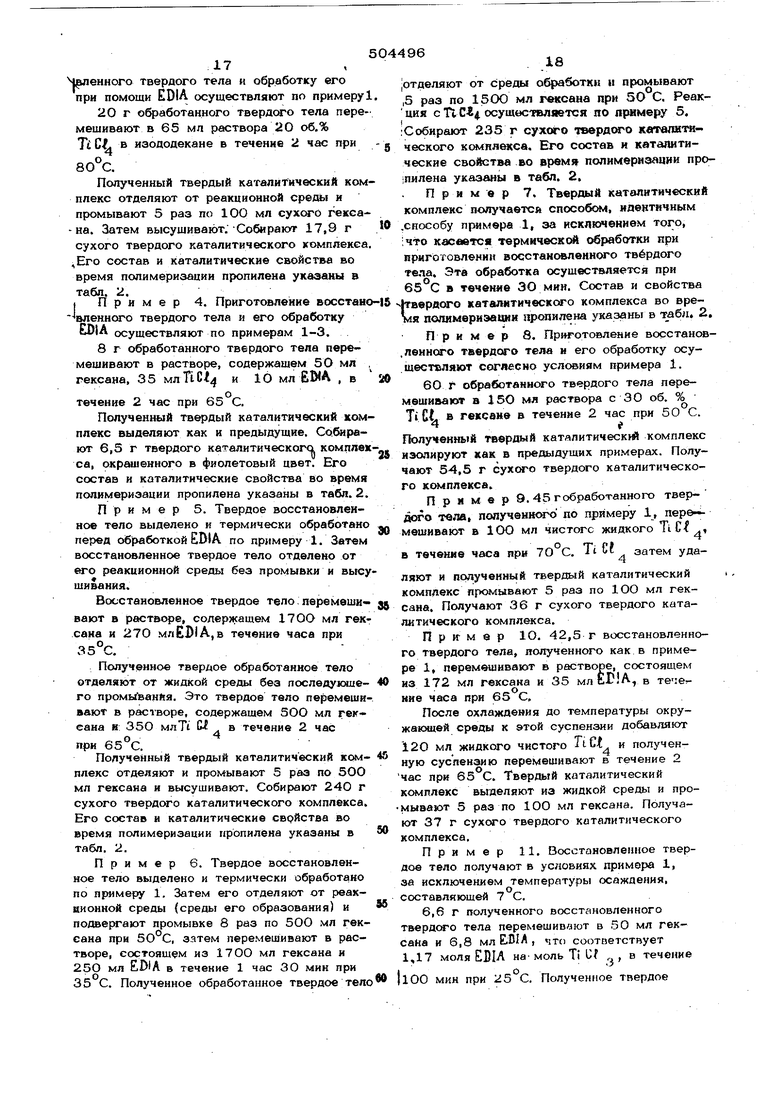

Таким образом приготовленное BOccTaHOJвленное твердое тело может быть в известДли золучения восстановленного твердого тела с хорошей морфологией реакцию восстановления проводят в мягких условиях при слабом перемешивании и температуре от 1ОО до -30, предпочтительно от -5О ; до -2О°С. Наиболее благоприятные результаты получают при проведении реакции восстановления при О+ 2°С. Реак.ция выгодно осуществляется в инертном (растворителе) азбавителе, выбираемом. среди pa36aBHTei лей (растворителей),обычно, используемых полимеризации олефинов, предпочтительно среди алифатических углеводородов и циклоалифатических углеводородов, содержащих 5-12 атомов углерода. Обыннр используемый (растворителем) разбавителем является гексан. Один и тот же тип разбавителя используется э течение всего приготовления каталитического комплекса. Обычный способ осуществления состоит в помещении TlCiд. в виде раствора в инертный разбавитель (растворитель) по 10О4ОО мл И . предпочтительно по 200ЗОО мл Ti. Ci на литр, разбавителя к в псх:тепенном добавлении восстановителя, также растворенного в разбавителе (растворителе) по 25О-50О г, предпочтительно по 350-425 г, восстановителя на литр разбавителя Добавление восстановителя осуществляется в течение предпочтительно з час. Количество используемого восстановления около 1 моля на моль Ti С14-- Однако незначительный избыток восстановителя (например, ниже 25%) не мешает образованию восстановленного твердого тела с хорошей морфологией. Другой способ осуществления состоит в помещении восстановителя в раствор при очень низкой температуре (между, например, о - и -50 С) и в очень медленном температуры до температуры окружа Р®« (комнатной) согласно заранее установленкой программе, например более Когда соединение реагентов закончено. постепенно повышают температуру реакцион,ной смег до 20 - 12О С, предпочтительно 4О. - 1ОО С, все время продолжая подвер-. гать умеренному перемешиванию. Тогда осуществляют термическую обработку при умеренной температуре, сохраняя температуру при обработке, в течение более 15 мин. Обычное время, необходимое для термической обработки, тем более короткое, чем вышетемпература, при которой она осущес;Ных случаях выделено из реакционной сред затем промыто разбавителем. Пол1ученное восстановленное тверчое те по не является чистым TiCts является композицией, содержащей хлористые н/иЪи углеводородньге соединения алюминия, пред почтительно не i более чем Oj3 молекулы соединения на основе алюминия на молеку олу TiCtj, Это восстановленное твердое тело по-существу состоит из крнсталличес-кой |i -формы TiClj. Его удельная поверхность мало увеличена (около 1 ). Каталитические свойства этого востановлем ного твердого тела не интересны, В частно сти, его стереоспецифичность и активность плохие, TaKHVj образом приготовленное восстано вленное твердое тело затем обработали с помощью, хелатирующего агента, который может быть выбран среди всех соединений, способных образовывать комплексы с галогенидами титана, галогенидами и галогеноорганическими соединениями алюминия. Предпочтительно используют органи еские Соединения, содержащие один или несколько атомов или групп, имеющих одну или несколько свободных электронных пар, способных обеспечить координацию с титаном и алюминием. Эти соединения имеют 1-30 атомов углерода на атом или группу донора электронов. 3 атомов, способных давать одну или несколько электронных пар, можно назвать атомы металлоидов групп V и VI Периодической системы, .такие как, например, кислород, сера, азот, фосфор, сурьма и мышьяк. В Ka{jecTBe типичных примеров соединений, содержащих группы, способные давать одну или несколько электронных пар, можно назвать простые эфиры, тиоэфиры, тиолы; фосфины, стибины, .арсины,, амины, амиды, кетоны, сложные эфиры и т. д. Предпочтительно используют хелатирующие агенты, соответствующие обшим р мулам R-O-R; R-5-R M E-S-Я, гдеР-углеводородный радикал, содержащий 1 - 15 атомов углерода, выбираемый предпочтительно среди радикалов алкильных арильных, арилалкильных, алкиларильных, циклоалкильных; R - раДикал такого хе типа, идентичный или отличающийся от предыдущего. Наклучщие результаты получены когда ; R И В являются идентичными алифатичес сими радикалами, линейными или разветвлен ными и содержащими 2-8 атомов углерода, предпочтительно 4-6 атомов углерода. Обработка восстановленного твердого тела при помсшк хелатирукхцего агента вы-,, годно осуществляется в присутствии рааба вителя, служившего во время восстан(иле;ния Ti. .,когйа не отделяют восстановленное твердое тело. Восстановленное твердое тело поддерживают в виде суспензии путем Перемешивания. Можно также использовать |свежий разбавитель такого же типа. Коли|чество разбавителя выбирают так, чтобы содержание восстановленного твердого тела составлено О, молей литр разбавителя, предпочтительно 0,3-2 моля TiCtj на литр разбавителя. Температура во время обработки не критическая, предпочтительно 0-80°С. Продолжительность обработки не критическая, предпочтительно выше 5 мин. Количество используемого хелатирукэщего агента составляет 0,1-2,5 моля, предпочтительно 0,5-1,75 моля на мольТс Ci, имею щегося в восстановленном твердда теле. Наилучшие р(езультаты получены при испольэовании 0,8-1 моля хелатирующего агента на моль TiCfj, имекмиегося в восстановлен:ном твердом теле. Таким образом, обработанное твердое тело в известных случаях может быть отделе:но от среды обработки декантацией или фильтрованием и промыто при помощи инертного разбавителя... Обработанное твердое тело находится в физической форме, подобной таковой восстановленного твердого тела и обладает аналогичной удельной поверхностью. Кроме -формы Ti Cij и соединений алюминия тело содержит также хелатирующий агент. Каталитические .свойства этого обработанного тела так же посредственные, как и таковые восстановленного твердого тела. Обработанное твердое тело затем соединяют с Ti Ci для образования каталитичессого комплекса. Реакция обработанного твердого тела с может быть осуществлена с чистым TiCCj. или в присутствии инертного разбавиеля, В последнем случае концентрация tCC-b выще 15 об,%, предпочтительно 300 об,%. Этот раствор может задержать екоторое количество хелатирующего агента, обавленного или происход$Ш1его из предыущей операции. Реакция обработанного твердого тела р i С t осуществляется при температуре от 30 до -flOO С, предпочтительно от 40 ioo 80 С. Найлучш1я в результаты получены при температуре 60-7О°С. Продолжительность реакции для получения каталитического комплекса фиолетового цвета составляет 30 мин - 4 час, предпочтительно 13 час. В процессе реакции образования каталитического комплекса обработанное твеодое тело поддерживается в суспензии благодаря умеренному перемешиванию. Каталитический комплекс отделяется от своей реакционной фильтрованием или декан тацией и промывается при помощи разбавителя. Одновременно можно осуществлять обработку хелатирующим агентом и реакцию с Ti С1. В этом случае рабочие условия идентичны. Приготовленный каталитический комплекс находится в форме сферических частиц, имеющих одинаковую структуру и плотность, диаметр которых составляет обычно 5О1ОО мкм, предпочтительно 155О мкм. Наилучшие результаты получены с частицами, диаметр которых 20-4О мкм. Кроме того, эти частицы характеризуются узким распределением диаметров вокруг среднего значения (малыми отклонениями диаметров среднего значения). Вследствие этого эти частицы имеют превосходную текучесть во время их использования. Их кажущийся удельный вес высокий. Обычно он выше 0,6 кг/дм , предпочтительно выше 0,8 itr/дм. Эти сферические частицы об-v разуют сами по себе агломерат микрочасТ более или менее сферической формы, имеющий- диаметр 0,О5 - 1 мкм, предпочтительно ОД - 0,3 мкм. Эти микрочастицы имеют пористую структуру. Эпектронномикро скопическое исследование этих микрочастиц показывают в самом деле, они характе ризуются губчатой структурой, возникающей вследствие того, что они образованы микр кристаллитами, размеры которых порядка 50 - 1ОО УЛ., Эта пористая структура еще подтверждается повышенной величиной .. сов. Поверхность выше 75 м /г, предпочтительно выше 100 м /г. Наилучшие результаты получены при поверхности выше 125 м /г. УдельОЫе поверхности порядка 15О и даже 2ОО м /г легко получаются. ; Общая пористость сферических частиц значительна; выше 0,15 см /г, предпочтительно выше О,2О см /г. Пространство, включенное между микрочастицами, образу-. ющими сферические ч&стицы, мало способствует общей пористости этих сферических .частиц. Вообще его вклад порядка O,O4cwr. Каталитические комплексы имеют оригинальную морфологию из-за ихспогосфёроидаль56 :иоЯ ст1 уктуры, объемв пор, удельного вёсЭ (порядка 0,9 кг/дм) и узкого распределен 1ЯИЯ диаметров частиц. Каталитические комплексы на основе на ilCtj фиолетового цвете представляют соой кристаллическую форму дельта, согласо всеобщепринятой классификации. Спектры дифракции Х -лучей, используемых для исследования этой структурь, зарегистрированы при помсмци фокусирующего ; угломера, оборудованного мрнохроматором. Положение полос в спектрах дифракции Х лучей каталитических комплексов uT.Cl, полученного путем восстановленияTi С водородом и раздробленного, идентичны с точностью ближайшего измерения. Напротив, для твердых композиций на основе TtCtj и полученных восстановлением Ti W алюминием и раздробленных, ггроявляется некоторЪе различие; для каталетгических комплексов находят полосу, соответствующую плоскостям с ретикулярным pacri стоянием 1,772 А, как для Ti j приготовленных восстановлением Tl водородом и раздробленных; тогда как для твердых соединений (композиций) на основе и полученных восстановлением Тс Сб. 1алюминием и раздробленных, ретикулярное расстояние плоскости, соответствующей подобному пику, составляет 1.761 А , Спектры дифракции Х-лучей каталитических комплексов также замечательны расширением некоторых полос и, Б частности, рас;ширением, наблюдаемым для полосы, соответствующей плоскости с ретикулярным расстоя- О нием 5,85 А- Это-расширение может быть оценено, измеряя ширину полувысоты полосы, Каталитические комплексы отличаются шириной более 2О% к в общем более 40% таковой, измеренной: для Ti Ctj} полученного восстановлением TiCP водородом к для ;твердых композиций (соединений) на основе TiCfs и ЛВС з попучеклых восстановлением Ti С2 4 алюминием. Пре;ДГагаемые каталитические комплексы соответствуют общей формуле Т1С1з- А Рн-Хз-н к-С где К к X имеют указанные значения, ,.я является каким-нибудь числом, таким как ( и предпочтительно, таким как наилучшие результаты получены. когда к. равно 1 ; означает число молекул алюмини евого соединения на молекулу TlClj это число является любым ниже О,30, предпочтительно ниже 0,20 ; С - хелатирующий агент; У - число молекул хепатирующегс агента на молекулу TiCtj это число является любым, предпочтительно вышеО.ОО Каковы бы ни были условия, используемые во время приготовления каталитических комплексов, трудно превышать количество 0,11 молекулы хедатирующего агента на молекулу Ti Каталитические комплексы используютс для полимеризации ОС -олефинов и позволяют получать высококристаллические полим ры. Они используются совместно с активатором, выбираемым среди органических соединений металлов групп I .в, I в и 1П в Периоди .еской. таблицы и предпочтительно , среди органических соедгшений алюминия, -1Л В V соответствующих фopмyлentк - л. одинаковых или разных, но той же самоЛ природы, что и соединения, используемые как. восстановители во время приготовления твердого продукта. Наилучшие резул1ататы получены при использовании диэтилалюмини хлорида, так как он обеспечивает максимальные активность и стереоспецифичность каталитической системы. Таким образом, опреде:ленные каталитич ские системы применяются при поли леризации олефинов с концевой ненасыщенностью (с ненасыщенными группами на концах, мо лекулы которых содержат 2-18 и предпочтительно 2-6 атомов углерода, таких как этилен, пропилен, бутен-1, пентен-1, м.етил бутены- 1, гексен-1,3 и 4-метилпентены и винилциклогёксан. Они особенно интересны для полимеризации пропилена,, бутена-1 и 4-метилпентана-1 с образованием кристаллических, с высокой степенью изотактичности полимеров. Они применяются также для сополимеризацйи этих сС -олефинов друг с другом, также как с диолефинами, имекдцигми 4-18 атомов углерода. Предпочтительно диолефинами являются неконьюгированные алифатические диоле4я1ны, такие как гексадиен-1,4, моноциклические неконьюгированные 11иолефины, такие как 4-винилииклогексан, алициклические диолефины, имеющие эндоциклический мостик, такие как дициклопентадиен, метилен и этилиденнорборнен, и алифатические диолефины, такир как бутадиен или изопрен. Каталитический комплекс применяется для получения блоксополимеров, которые образованы из оС -олефннов и диолефинов. Эти блоксополимер| 1 состоят из сегментов иепей переменных длин; каждый сегмент состоит яз гомопопямера .« пефкна vmtt па статистического сетюлимера, содержащего СХ. -олефин и по меньшей мере один сомономер, выбираемый Л -олефинов и диолефинов. Предлагаемый способ особенно хорош для получения гомополимеров пропилена и сополимеров, содержа111их в целс, по крайней мере, 5О вес% прюпилена и предпочтительно 75 вес.%, пропилена. . Полимеризация может быть осуществлена в растворе или суспензии, в растворителе или углеводородном разбавителе, который предпочтительно выбирается среди алифатических или циклоалифатических углеводородов, таких Кик бутан, пентан, гексан, циклогексан, метвлциклогексан, гептан; или их смеси. Можно также осуществлять полимеризацию в мономере или одном из мономеров в виде жидкости или в газовой фазе. Температура полимеризации обычно 2О2ОО , предпочтительно, когда работают в суспензии 50-8О С. Давление выбирается между атмосферным давлением и 5О атм, предпочтительно 10-25 атм. Полимеризация может быть осуществлена непрерывно или периодиче::ки. Приготовление указанных блокоополимеров можно осуществлять известными способами. Предпочитают использовать двухстадийный способ, состоящий в полимериз щин зС -оле4)ина, обычно пропилена. Затем полимеризуют другой -олефин и/или диолефин, обычно этилен, в присутствии e.uie активной гомополимерной цеп-. Эта вторая П имеризация может осуществляться после удаления полностью или частично мономера, не реагирующего в процессе первого этапа. Металлоорганическое соединение и каталитический комплекс могут быть добавле|ны раздельно в полимеризационную среду. Можно также их вводить в контакт при температуре от -40 до 80С в течение 2 час перед введением их в реактор для полимеризации. Общее количество используемого металлоорганического соединения не критическое; оно обычно выще 0,1 ммоля на литр разбавителя, жидкого мономера или объема реактора, предпочтительно выще 1 ммоля на литр. Количество используемого каталитического комплекса опр1еделяется в зависимости от содержания в немПС. Оно выбирается обычно так, чтобы концентрация полимери{зационной среды была выше О,О1 моля TiCljHa литр разбавителя, жидкого: мономе.;ра нлв объема реактора, предпочтительно , выше 0,2 ммоля на литр. ..: Соотношение количеств металлооргаии ческого соединения и каталитического ком. плекса не критическое. Его выбирают обычно так, чтобы молярное соотношение металлоорганическое соединение ; TlC-Ej составляло 0,5 10, предпочтительно 1-8. Наилучшие результаты получены при соотношении 2-5. Молекулярный вес полимеров можно ре-гулировать введением в полимеризационную среду одного или нескольких агентов регулирования молекулярного веса, как водород, диэтилцинк, спирты, простые эфиры и алкилгалогениды.. Не исгпючено добавление хелатируюших агентов такого же типа, что и испсльзуемые для приготовления каталитических комплексов, в полимеризационную среду. Однако это добавление не оказывает большого влияния на состав каталитических комплексов. Высокие активность и производительност каталитических, комплексов позволяют получать полимеры с очень малым содержанием каталитических остатков. Это содержание 10О ррм и обычно порядка только s 30 ррт титана. Для многочисленных применений можно, следовательно, не очишать гголимер от каталитических остатков. Пример 1. А. Приготовление восстановленного твердого тела. В реактор емкостью л, снабженной мешалкой с двумя Лопастями, вращающей-i ся со скоростью 160 об/мни, вводят в инертной атмосфере 600 мл гексана и 150 мл. Этот раствор гексана Ti С 4 (25О мл/ разбавителя) охлаждают до 1 С. В течение 4 час добавляют раствор, представляющий собой 450 мл сухого гексана и 173 мл &f F4- п f -14 I :ЛСоГ2 1 (371 г/л разбавителя), поддерживая температуру 1 С в реакторе. После добавления раствора гвксаиА б1эС€ реакционная среда, образованная суспензией мелких (тонких) частиц, поддерживается при перемешивании 1 С в течение около 15 мин, затем при 65 С в течение часа. Послр эТого реакционная среда еше сохраня ется при перемешивании в течение часа при Жидкая фаза отделяется от твердой фазь| фильтрованием и твердый продукт коричневого цвета промывают 5 раз при помоши 5ОО мл сухого гексаиа с переходом в суспензию твердо1Ч) тела во время каждой промывки. Наконец, твердый продукт отделяется от абсорбированного гексана продувкой азотом. Собирают 265 г сухого продукта, называш«1огО впоследствии восстановленное твердое тело , содержащего около 2ОО г TiWj «-кристаллической модификации. Б. Обработка твердого восстановленного тела хелатирующим: агентом. Полученное восстановленное твердое тело или 285 г суспендируют в 1720 мл разбавителя (гексана) и добавляют 256 мл диизоамилового эфира (EDlA ), что соответствует 0,95 моляЕ1)1А /MonbTiCtj и 116г BDIA разбавителя. Суспензию перемешивают в течение часа при 35 С, Затем полученное твердое обработанное тело отделяют от жидкой, фазы и промывают 5 раз по 500 мл гексана при 25О С. Обработанное твердое тело может быть высушено при помоши сухого азота. В. Реакция обработанного твердого тела cTiWi. Обработг.нное твердое тело суспендируют в 350.мл растворителя с 4О об.% JiCi в гексане. Суспензия поддерживается при перемешивании при 6 5 С в течение 2 час. Жид- . кую фазу затем удаляют и твердый полученный продукт, называемый твердый каталитический комплекс, промывают 4 раза при помощи 500 мл гексана при 25 С и, наконец Д раз при помощи 500 мл гексана при 65 С. Твердый каталитический комплекс отделяют от гексана и высушивают посредством чистого и сухого азота. Собирают 256 г твердого cyjcoro каталитического комплекса. Г, Характеристики обработанного твердого тела и каталитического комплекса. Удельная поверхность, пористость и текстура этих твердых тел определены метода- , ми адсорбции N при температуре жидкого 2 азота и пенетрацией И. Согласно этому методу, используют образец, родержаший пробу, для которой хотят определить распределение объема пор в зависимости от радиусов пор. Вводят ртуть в образец и оказывают на все абсолютное давление, меняюшееся от 1 до 1ОО кг/см Под влиянием давления ртуть проникает в поры образца, и измеряют соответствуюшее изменение объема. Этот ме. тод позволяет определять распределение объема пор в зависимости от радиусов пор менее 75 ООО и более 75 А. ; Совместное использование методов адсорбции азота для пор с радиусом менее 75 А и пенетрации ртути для пор с радиуСОМ 75 - 75 ООО А поэволяет определять распределение объема пор в зависимости 5О 4496 от радиусов лор менее 75 000 А, Легко , рассчитать общий объем пор интеграцией. Эти характеристики для твердого обраg ботанного тела и соответствующего катали- :тического комплекса указаны в табл. 1. Таблица 1

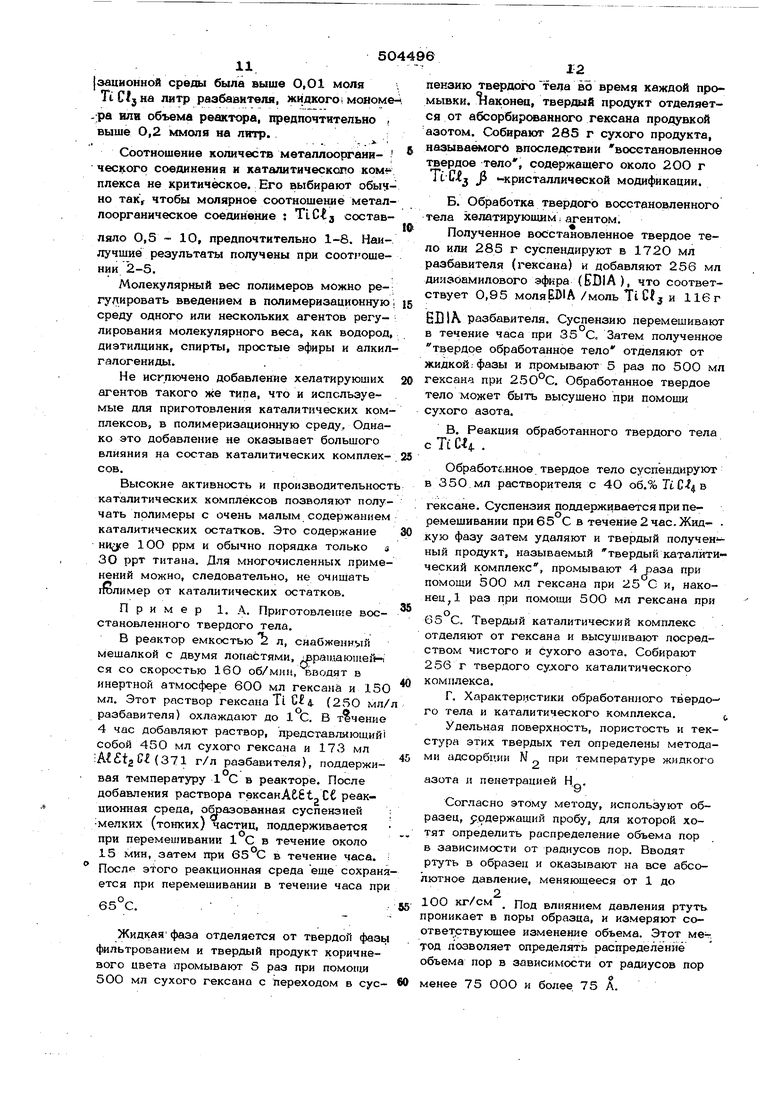

Кристаллическая структура TiCfj главным образом J& в восстановленном и обрабо /танном твердых телах и А - в кат литическом комплексе. Химический состав каталитического комплекса А-ььТи. Сia-.-,-. nqo - -jji--0,032 молярное соотношение EI)IA. -nnRT TtHj молярное соотношениеД, Полимеризация пропилена при помощи твердого каталитического комплекса (условия примера А ; в виде суспензии в гексане). В автоклав емкостью 5 л из нержавеющей стали, сухой и несколько раз промытый (продутый) азотом, вводят 1 л сухого и очищенного гексана, затем 4ОО MrMSt Cf (в SHge раствора в гексане 2СО г/я) и 119 мг твердого-каталитического комплек са или 103 мг IL С1 :. Лопярное соотнощени AEf to (:Ы,.. составляет 5. Автоклав нагревают до 60 С и создают атмосферное давление медленной дегазацией Затем устанавливают абсолютное давление водорода 0,15 кг/см, вводят В автоклав пропилен вплотьдо достижения общего давления при рассматриваемой температуре 1О,3 кг/см . Это давление сохраняют постоянным в течение полимеризации путем введения Газообразного пропилена. Через 2 час полимеризацию останавливают путем дегазации пропилена и введением в автоклав 20 мл изопропилового спирта. Содержимое автоклава выливают на фильтр (воронку) Бюхнера, трижды промывают по 0,5 Л сырого гексана л высушивают при пониженном давлении при 50 С. Собирают 40О г полипропилена, нерастворимо го в гексане. В гексане, применяюще:лся при полимеризации, и промывном гексане остающемся , при промывке нерастворимого полипропилена, находят 2 г растворимого полипропиле на, что соответствует 0,5% растворимого полипропилена. Характеристики полипропиленовой фракции нерастворимой в гексане, следующие: -% изотактических диад: 96,2% (вычислен--. но ядерным магнитным резонансом); -модуль сопротивления скручиванию при 6О°дуги и 1ОО°С равен 9О5 кг/см ; -коэффициент текучести расплава измеренный при загрузке 2,16 кг при 230 С, равен 2,8 г/10 мин; -кажущийся удельный вес равен 455 г/дм ; . -средний диаметр полимерных при 500 г/кг составляет 400 мкм. Е. Фракция, имеющая 25О-5ОО мкм: 92,6 вес.% (условия Б; в виде суспензии в жидком пропилене). В автоклав емкостью 5 л, предварительно высущенный и поддерживаемый в атмосфере сухого азота, вводят при продувке газообразного пропилена 300 , 79,5 мгтвердого каталитического или 68,5 MrTi иt i водород при парциальном давлении О,3 кг/см в 3 л жидкого пропилена. Сохраняют реактор при 70 С и перемещивании в течение 90 мин. Затем дегазируют налишлЕЙ гфопняеи и рекуперируют образовавшв я гол ипропилен, содержащий 476 г сужагш- шгшшпропилеиа. /Ьктишюсть л -каталитического комплек«а составляет 463О и производительность5 6ООО г полипропилена /г твердого каталитического комплекса. . Кажущийся удельный вес полипропилена 448 г/дм ; моду; ь сопротивления скручиванню 67ОО кг/см и коэффициент текучеети расплава О,7 г/1О мин. Пример 2. Получение восстановлен. ного твердого тела осуществляется как в примере 1. 0.08 г восстановленного твердого тела суспендируют в НО мл раствора EDfA в гексане, содержащем 78 г EDIA (разбавителя) гексана.

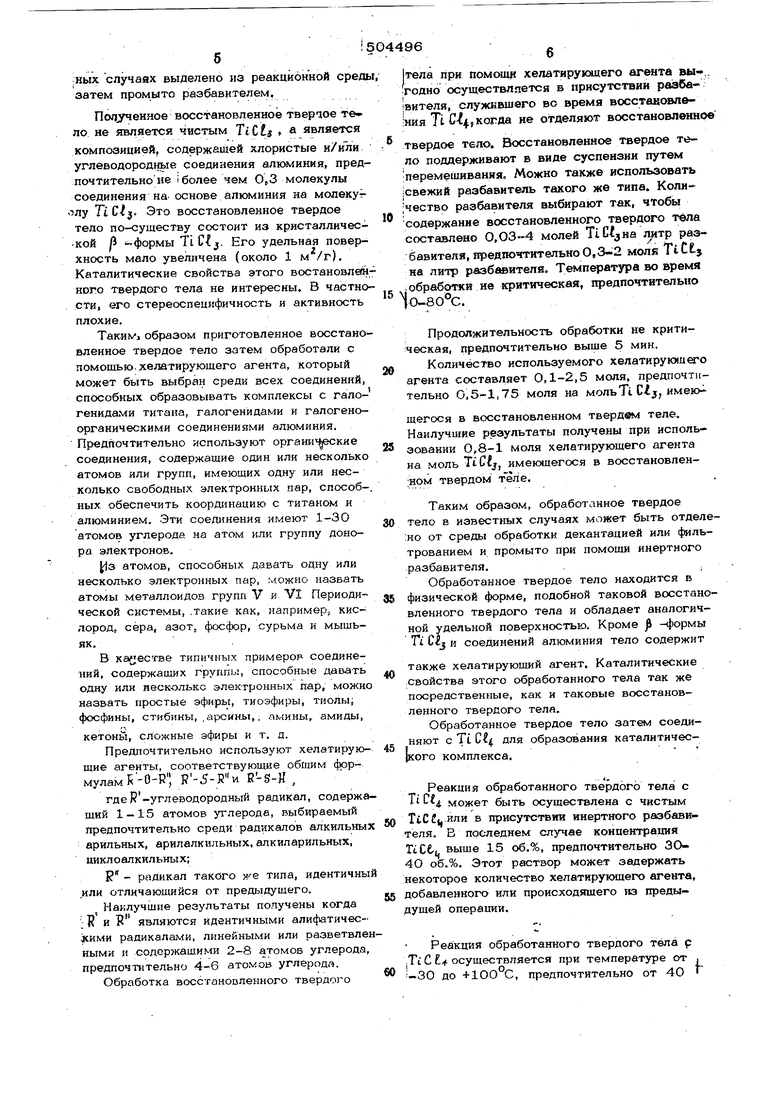

Примечание:46

C/Ti -молярное соотношение между количествами хелатирующего агента и ТьСИ,, присутствующего в каталитическом комплекcei

чй

- молярное соотношение между

количествами алк 4иниевого соединения и

TiCf имеющегося в каталитическом ком3г

плексе ;

5 - удельная поверхность каталитичес- 55 кого комплекса, м /г;

(X - активность, условно выраженная в граммах полимера, нерастворимого в разбавителе полимеризации, полученного в час 5044

Таблица 2

|И на грамм T CfcDt °Д®P ®гt каталитнческом комплексе;

% растворимого полимера выражает ьес полимера, растворимого а разбавителе полимеризании, по отношению к общему весу полимера, полученного в-процессе полимеризационного опыта;

G - модуль сопротивления скручиванию при во С дуги и 1ОО°С (проект рекомендации IS6 469), кг/см2;

М I - коэффициент текучести расплава, измеренный при загрузке 2,16 кг при 23О°С и выраженный в дг/мин (норма ASTMB1238);

PSA- кажущийся удельный вес, г/дм. : Пример 3. Приготовление восстано6Суэпенэию перемешивают в течение lOO мин прк 25 С. Затем полученное обработан О® твердое тело отделяют от среды обра../ ботки и промывакхр 5 раз по 50 мл гексана при 25 С. Обраб Ганное тело перемешива течение 2 час при 4О°С в 1ОО мл TiCt.. Затем TiC удаляют, и твердый каталитическцй комплекс промывают 5 раз ° 50 мл гексана. Собирают 5 г твердого каталитического комплекса, окрашенного фиолетовый цвет, состав и каталитические свойства которого при полимеризации прспилена даны в табл. 2. Членного твердого тела и обработку его при помощи EDIA осуществляют по примеру 20 г обработанного твердсяго тела пере мешивают в 65 мл раствора 20 об.% T С в иэододекане в течение 2 час при Полученный твердый каталитический ком плекс отделяют от реакционной средь и промывают 5 раз по 100 мл сухого гекса-на. Затем высушивают.Собирают 17,9 г сухого твердого каталитического комплекса ,Его состав и каталитические свойства во время полимеризации пропилена указаны в табл. 2. I П р и м е р 4. Приготовление восстан - вл нного твердого тела и его обработку еД)1А осуществляют по примерам 1-3. 8 г обработанного твердого тела перемешивают в растворе, содержащем 5О мл гексана, 35 и 10 мл EWA , в течение 2 час при 65 С. Полученный твердый каталитический ком плекс выделяют как и предыдущие. Собирают 6,5 г твердого каталитического, комплек са, окршиенного в фиолетовый цвет Его состав и каталитические свойства во время полимеризации пропилена указаны в табл. 2. Пример 5. Твердое восстановленное тело выделено и термически обработано перед обработкой ED(A по примеру 1. Затем восстановленное твердое тело отделено от его реакционной среды без промывки и высу шивания. . Восстаиовленное твердое тело. пеоемешиHMVJ ч и пврсмвшивают в растворе, содержащем 170О мл гек.сана и 270 млЬ1)1А,в течение часа при Полученное твердое обработанное тело отделяют от жидкой среды без последукмцего промь ванйя. Это твердое тело перемешивают в растворе, содержащем 5ОО мл гексаиа н 35О млТ в течение 2 час о Полученный твердый каталитический комплекс отделяют и промывают 5 раз по 5ОО мл гексаиа и высушивают. Собирают 240 г сухого твердого каталитического комплекса. Его состав и каталитические свойства во время полимеризации пропилена указаны в табл. 2. Пример 6. Твердое восстановленное тело выделено и термически обработано по примеру 1. Затем его отделяют от реакииоиной среды (среды его образования) и подаервают промывке 8 раз по 5ОО мл гексаиа при 5О°С, затем перемешивают в растворе, состоящем из 170О мл гексана и 25О мл EDA в течение 1 час ЗО мин при 35 С. Полученное обработанное твердое тело отделяют от среды обработки и промывают ,5 раз по 15ОО мл гексана при 5О С. Реакция с Ti осУвисгеляется по примеру 5. : С обирают 235 г сухого тверд(мго катвдиШческого комплекса. Его состав и катаяитические свойства БО цремя полимеризацни про;пилена указаны в табл. 2. Пример 7. Твердый каталитический комплекс получаете способом, идентичным .способу примера 1, за исключением того, ;что касается термической обработки при иригоговлении восстановленного твёрдого тела. Эта обработка осушествляется при 65 С в течение ЭО мин. Состав и свойства {твердого каталитического комплекса во вреУля полимериэаинн пропилена указаны в табл. 2. Пример 8. Приготовление восстанов.леннш о твердого тела и его обработку осуществляют согяесно условиям примера 1. 6О г обработаннсмго твердого тела перемешивают в 15О мл раствора с 30 об. Т« Ct, в гексане в течение 2 час при Полученный твердый каталитическкй комплекс изолируют как в предыдущих примерах. Получают 54,5 г сухого твердсго каталитического комплекса. Пример 9. 45 гобработанного твердси о тела попученнсях) по примеру 1, пере мешивают в 1ОО мл чистся с жидкого Ti 4 затем удав течение часа при ляют и полученный твердый каталитический комплекс промывают 5 раз по 1ОО мл саиа. Получают 36 г сухого твердого каталитического комплекса. Пример 1О. 42,5 г восстановленного твердого тела, полученного как в примере 1, перемешивают в растворе, состоящем из 172 мл гексака и 35 мл 1МА, в течение часа при 65 С. После охлаждения до температуры окружающей среды к этой суспензии добавляют 120 мл жидкого чистого net и получентечение 2 ную суспензию перемешивают час при 65 С. Твердый каталитический комплекс выделяют из жидкой средат и промывают 5 раз по 10О мл гексана. Получают 37 г сухого твердого каталитического комплекса. Пример 11. Восстановленное твердое тело получают в условиях примера 1, за исключением температуры осаждения, составляющей 7 С, 6,6 г полученного восстановленного твердсуо тела перемешивают в 50 мл гекана и 6,8 мл E.BIA , что соответствует 1,17 моля EBIA на моль Ti и , в течение lOO мин при 25 С. Полученное твердое

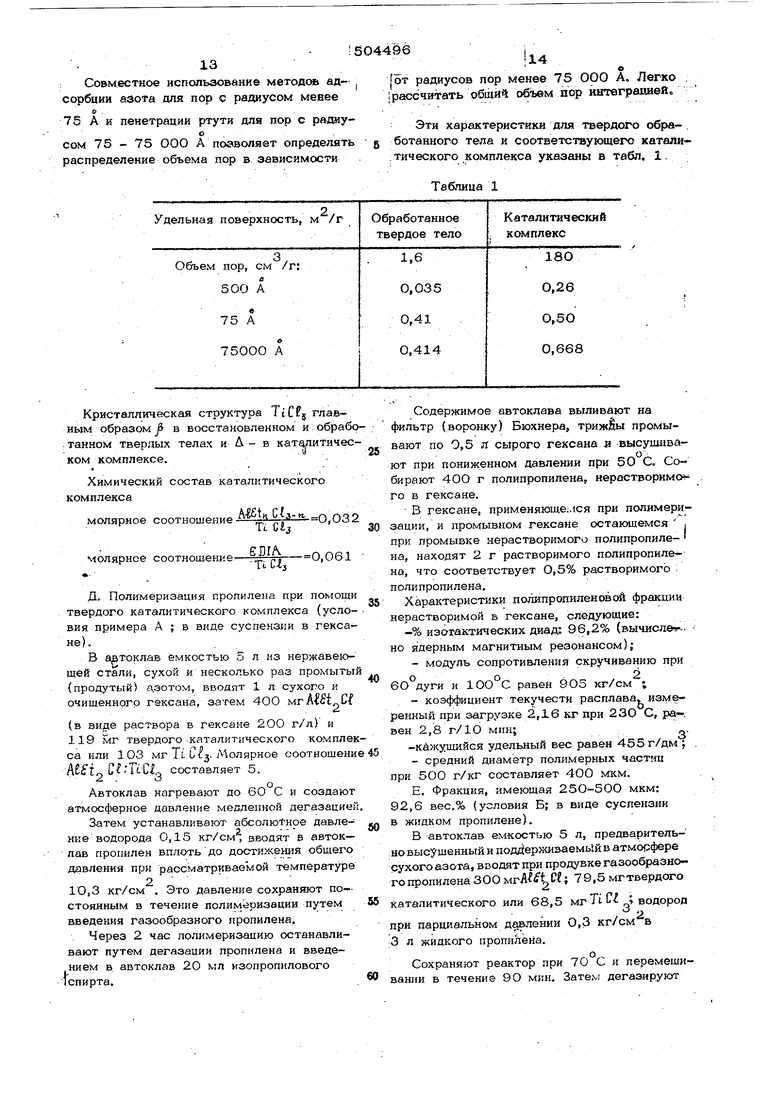

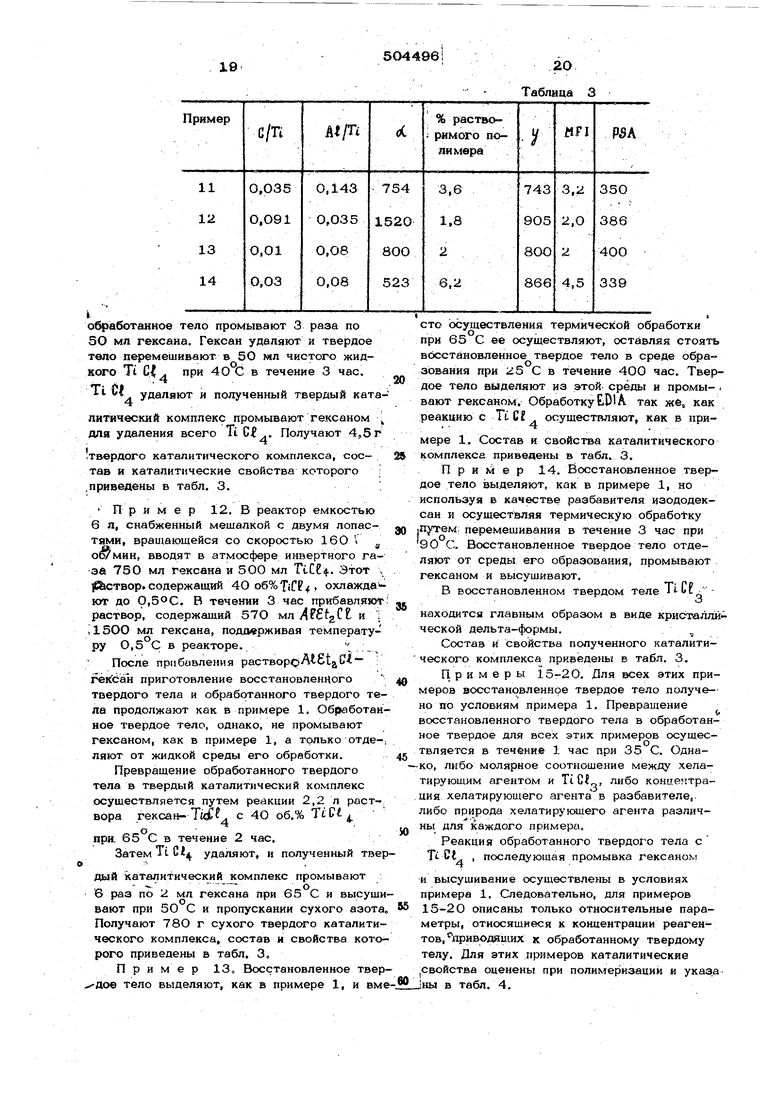

19 обработанное тело промывают 3 раза по 5О мл гексана. Гексан удаляют и твердое Тело перемешивают в 50 мл чистого жидкого Tt С(д при 40 С в течение 3 час. л и полученный твердый кат литический комплекс промывают гексаном для удаления всего Ti С .. Получают 4,5 г твердого каталитического комплекса, состав и каталитические свойства которого .приведены в табл. 3. Пример 12. В реактор емкостью 6 л, снабженный мешалкой с двумя лопастями, вращающейся со скоростью 160 V , вводят в атмосфере инвертного га эй 750 мл гексана и 500 мл TiGCij.. Этот le&CTBOp. содержащий 4О об%Т;Г 4 охлажда ют до О,50С. В течении 3 час прибавляю раствор, содержащий 57О к il5OO мл гексана, поддерживая температу ру 0,5 С в реакторе. После прибавления растворе А1с1аС reitCaH приготовление восстановленного твердого тела и обработанного твердого т ла продолжают как в примере 1. Обработа ное твердое тело, однако, не промывают гексаном, как в примере 1, а только отде ляют от жидкой среды его обработки. Превращение обработанного твердого тела в твердый каталитический комплекс осуществляется путем реакции 2,2 л раст гексан- и 4О об. при. 65 С в течение 2 час, ЗатемТ1С1 удаляют, и полученный тв

дый каталитический комплекс промывают 6 раз по 2 мл гексана при 65 С и высушивают при 5О С и пропускании сухого азота„ Ю Получают 78О г сухого твердот-о каталитического комплекса, состав и свойства кото роге приведены в табл. 3,

Пример 13„ Восстановленное твердое тело выделяют, как в примере 1, и вме5044961

20

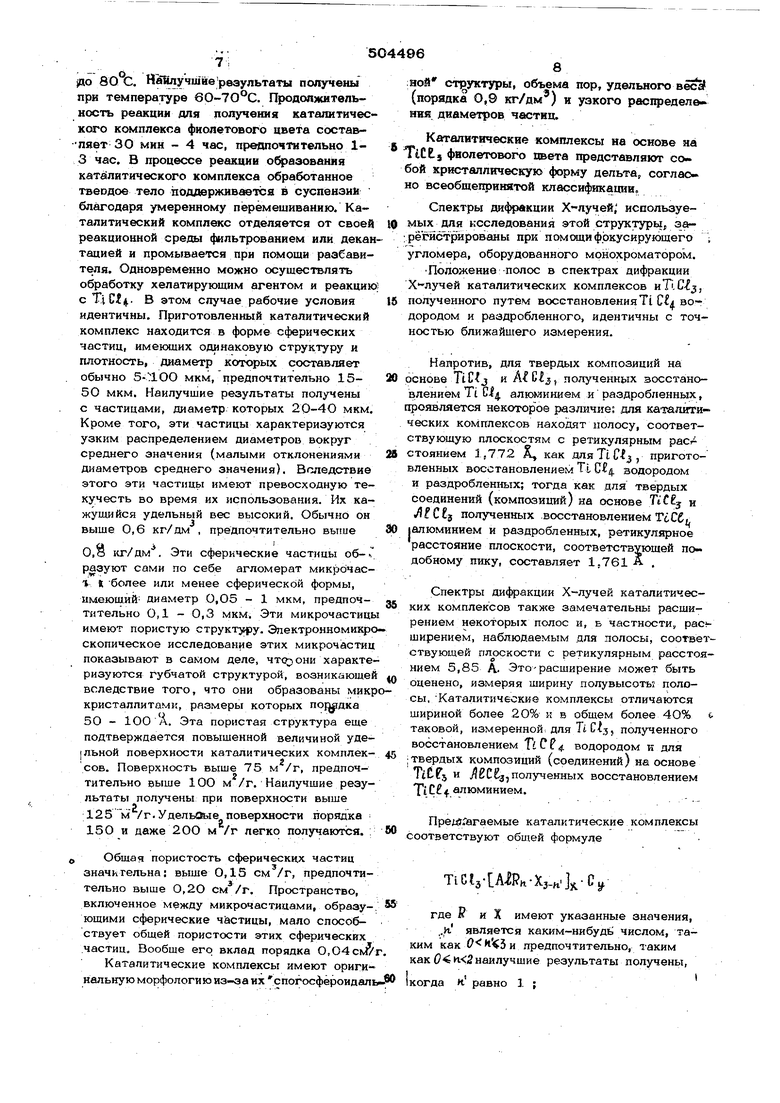

Таблица 3

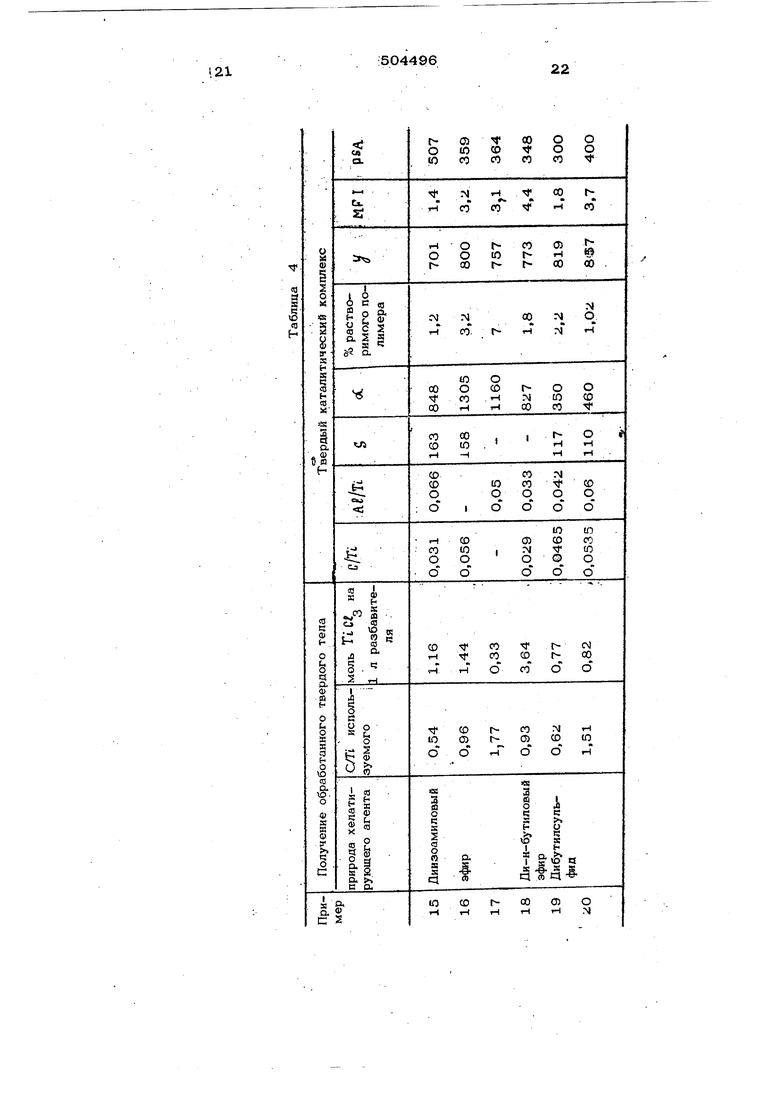

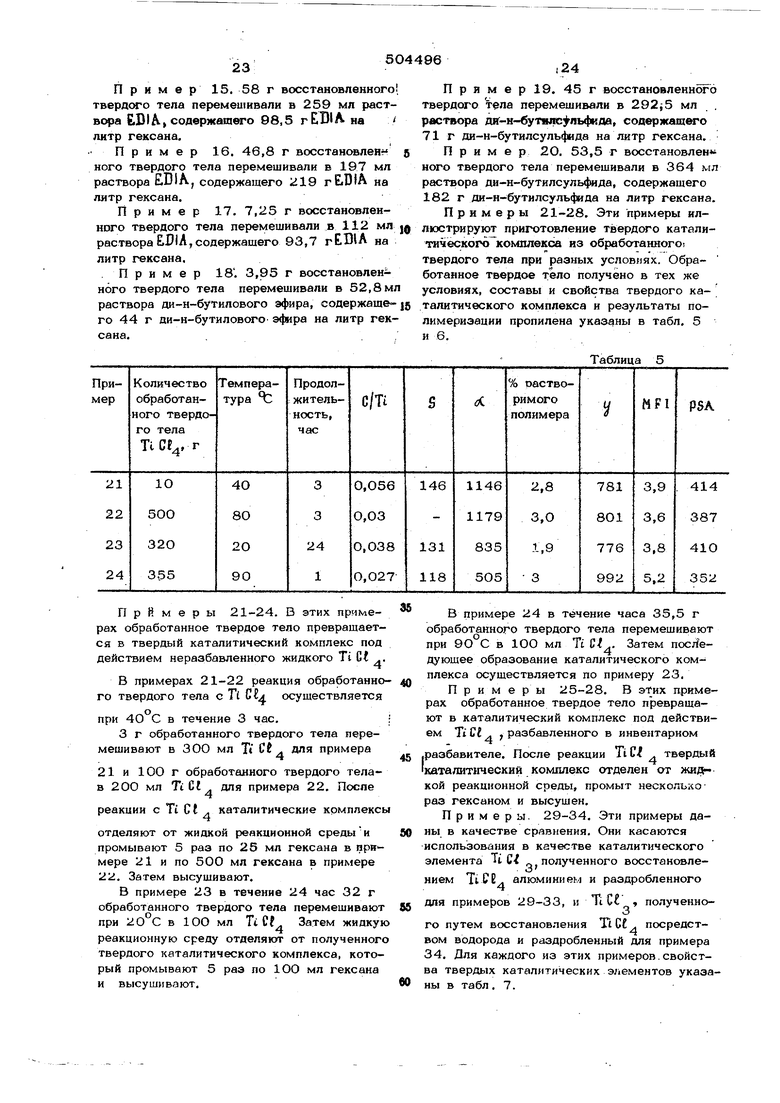

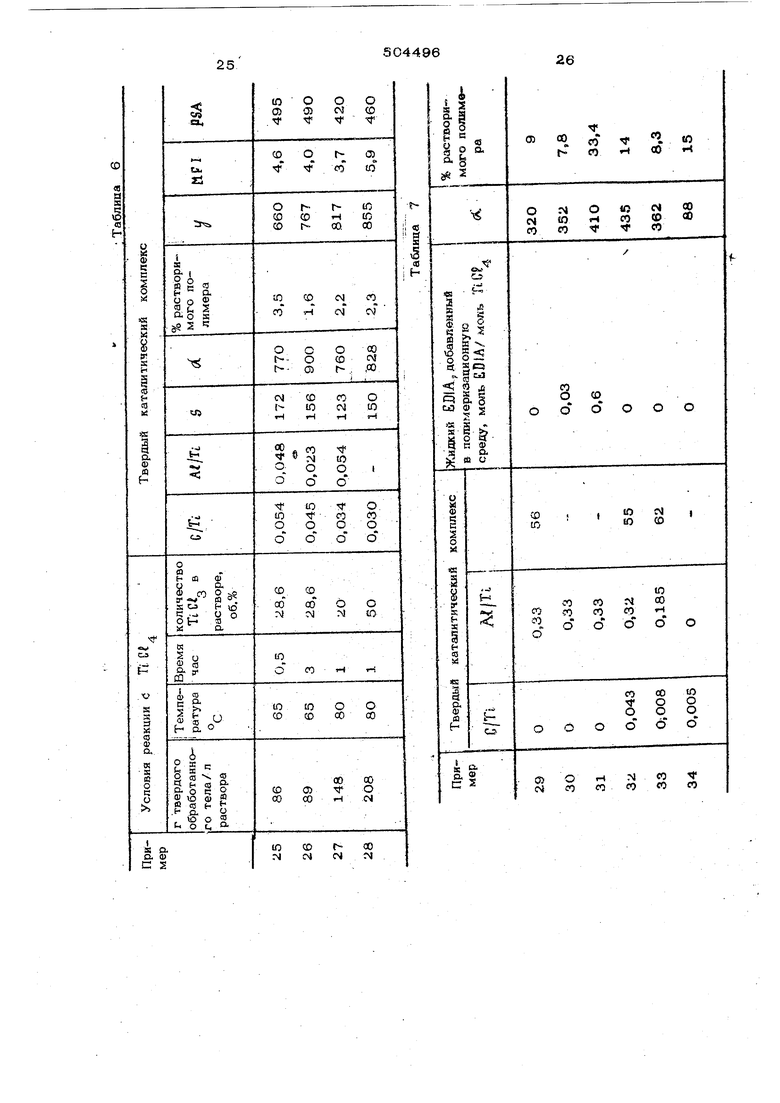

и высушивание осуществлены в условиях примера 1. Следовательно, для примеров 15-20 описаны только относительные параметры, относящиеся к концентрации реагентов, %риводящих к обработанному твердому телу. Для этих примеров каталитические свойства оценены при полимеризации и указа Jmj в табл. 4. сто осуществления термической обработки при 65 С ее осуществляют, оставляя стоять восстановленное твердое тело в среде образования при 5 С SB течение 400 час. Твердое тело выделяют из этой среды и промы- . вают гексаном. Обработку ED1А так же, как реакцию с TL С осуществляют, как в примере 1. Состав и свойства каталитического комплекса приведены в табл. 3. П р И Me р 14. Восстановленное твердое тело выделяют, как в примере 1, но используя в качестве разбавителя изододексан и осуществляя термическую обработку |П}тем перемещивания в течение 3 час при 90 С. Восстановленное твердое тело отделяют от среды его образования, промывают гексаном и высушивают. Т РР В восстановленном твердом теле находится главным образом в виде кристаллической дельта-формы.. Состав и свойства полученного каталитического комплекса приведены в табл. 3. Примеры 15-2 О. Для всех этих примеров восстановленное твердое тело получе-но по условиям примера 1. Превращение восстановленного твердого тела в обработанное твердое для всех этих примеров осуществляется в течение 1 час при 35 С. Однако, либо молярное соотношение между хелатируюшим агентом и TiCI, либо конце гтрация хелатирующего агента в разбавителе, либо природа хелатирующего агента различны для каждого примера. Реакция обработанного твердого тела с последующая промывка гексаном Пример 15. 58 г восстановленного твердсяо тела перемешивали в 259 мл раствора С.В1Л, содержашето 98,5 rEDiA на / литр гексана. Пример 16. 46,8 г восстановлен кого твердого тела перемешивали в 197 мл раствора EDIA, содержащего 219 гЬиА на литр гексана. Пример 17. 7,25 г восстановленного твердого тела перемешивали в 112 мл раствора ECIA, содержащего 93,7 rEDlA на литр гексана. Пример 18. 3,95 г восстановленного твердого тела перемешивали в 52,8мл раствора ди-н-бутилового эфира, содержащего 44 г ди-н-бутилового эфира на литр генсана.,. Примеры 21-24. Б этих примеpax обработанное твердое тело превращается в твердый каталитический комплекс под действием неразбавленного жидкого Ti Gl .. В примерах 21-22 реакция обработанно го твердого тела с Tt С осуществляется при 40 С в течение 3 час. 3 г обработанного твердого тела перемешивают в ЗОО мл Ti CJ для примера 21 и 10О г обработанного твердого телав 2ОО мл TiCl для примера 22. После реакции с Ti Ct , каталитические комплексы отделяют от жидкой реакционной средыи промывают 5 раз по 25 мл гексана в примере 21 и по 500 мл гексана в примере 22. Затем высушивают. В примере 23 в течение 24 час 32 г обработанного твердого тела перемешивают при 20 С в 1ОО мл Ti Затем жидкую реакционную среду отделяют от полученного твердого каталитического комплекса, который промывают 5 раз по 1ОО мл гексана и высушивают. Пример 9. 45 г восстановленного твердого тела перемешивали в 292i5 мл раствора дяг-н-бутилсульфкда, содержащее 71 г дн-н-бутилсульфида на литр гексана. Пример 2О. 53,5 г восстановлен ного твердого тела перемешивали в 364 мл раствора ди-н-бутилсульфнда, содержащего 182 г ди-н-бутилсульфида на литр гексана. Примеры 21-28. Эти примеры иллюстрируют приготовление твердого каталитическог6 комплекса из обработанного Твердого тела при разных условиях. Обработанное твердое тело получено в тех же условиях, составы и свойства твердого каталитического комплекса и результаты полимеризации пропилена указаны в табл. 5 и 6. Таблица 5 В примере 24 в течение часа 35,5 г обработанного твердого тела перемешивают при 9О С в 1ОО мл Tt С/.. Затем nocrfeдующее образование каталитического комплекса осуществляется по примеру 23. Примеры 25-28. В этих примерах обработанное твердое тело превращают в каталитический комплекс под действием TiCf д Jразбавленного в инвентарном .разбавителе. После реакции Ti Cl . твердый каталитический комплекс отделен от жидкой реакционной среды, промыт несколькораз гексаном и высушен. Примеры. 29-34. Эти примеры даны в качестве сравнения. Они касаются исполь;зования в качестве каталитического элемента Ti Cf -полученного восстановле о нием TiCE, алюминием и раздробленного для примеров 29-33, и Ti СГ , полученноГО путем восстановления TiCt посредством водорода и раздробленный для примера 34. Для каждого из этих примеров.свойства твердых каталитических элементов указаны в табл . 7.

; V

§

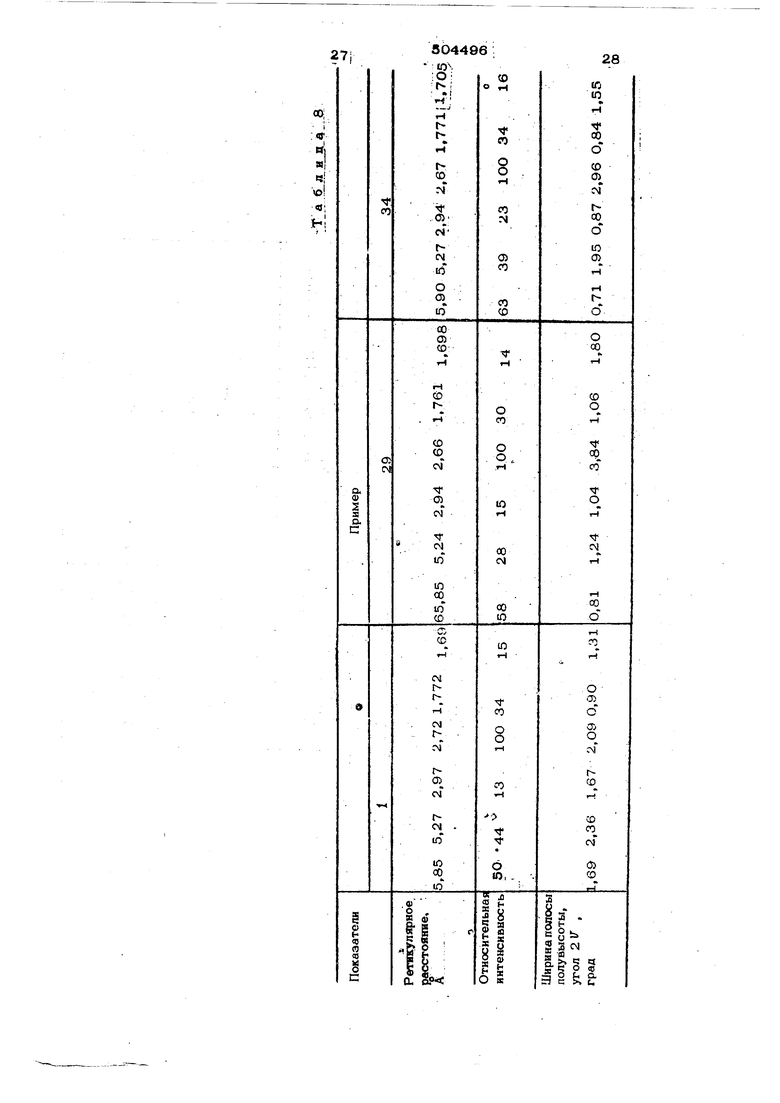

Ф Ь ; В качестве сравнения в табл. 8 указаны полосы спектров дифракции Х-лучей, сняты при помоши фокусирующего угломера, снаб;женного монохроматором для каталитически i элементов примеров 1, 29 и 34. Для а ле;ментов примеров 1 и 34 положение 5е полосы идентично и соответствует плоскости с ретикулярным расстоянием о .1,772А. Кроме того, в согласовании с повышенным содержанием алюминиевого соединения в каталитическом элементе примера 29 наблюдают сдвиг этой полосы, отражающей изменение ретикулярного расстояния, которое становится о 1,761 А. В табл. 8 констатируют большую мак;симальную интенсивность некоторых полос для каталитического комплекса примера 1, в частности, полосы соответствующей плсюкости с ретикулярным расстоянием 2,71 А сравнительно с каталитическими элементами примеров 29 и 34, Пример 29. Этот пример сравнивается с примером 1 8 точки зрени каталитической активности и растворимой в полимериэационном гексане полипропиленовой фракции. Констатируют явное превосходстВ п Уимере 36 используют также восстановленное твердое тело примера 1 в качест ве каталитического элемента, но вводят полимеризационную среду EDIA.. Эти примеры по сравнению с примером 1 показывают, что восстановленные твердые тела, используемые в качестве каталитического элемента в отсутствии или в присутствии ЕБ1А, при полимеризации имеют явно : худшие каталитические свойства, чем таковые предлагаемых твердых каталитических комплексов. Пример 37. Используют как тверДый каталитический элемент во время полимеризации согласно условиям примера 1 об работанное твердое тело , приготовленное по примеру 1. |во твердото каталитического комплекса 1примера 1. Пример 30. Ввошт отдельно в. полимернэационную среду количествоЕВ1л эквивалентное таковому, содержащемуся в (Твердом каталитическом комплексе примера 1. Пример 31, Вводят отдельно в полимеризационную среду количество EDIA, четко превышающее таковое, используемое в примере ЗО. Констатируют, что каталитические свойства ухудшаются. Примеры 32-34„ В примерах 32 и 34 твердый каталитический элемент получен при применении соответственно Ti Ct .о первого и второго типов (условий превращения восстановленного твердого тела в обработанное примера 1). В примере 33 твердое тело, полученное в примере 32а, подвергнуто реакции cTi-Ct. в условиях примера 1. П р и л а р ы 35 и 36 (см. табл.9). Эти примеры даны в качестве сравнения. В примере 35 в качестве твердого каталитического элемента при полимеризации применяют твердое восстановленное телоТ приготовленное в примере 1. Таблица 9 Здесь С/П -0,181; Аг/Ti -0,096 . Активность, условно выраженная в граммах полимера, нерастворимого а разбавителе полимеризации, полученного в час и на грамм Ti ,содержащего в каталитическом комплексе, равна 277. Вес полимера, растворимого в разбавителе полимеризации, по отношению к обшему весу полимера, полученного в процессе полимеризационного опыта, составил 61%. Этот пример показывает, что обработанное твердое тело образует плохой каталитический элемент по сравнению с предлагаемым каталитическим комплексом. Примеры 38-4О (даны в качестве сравнения).

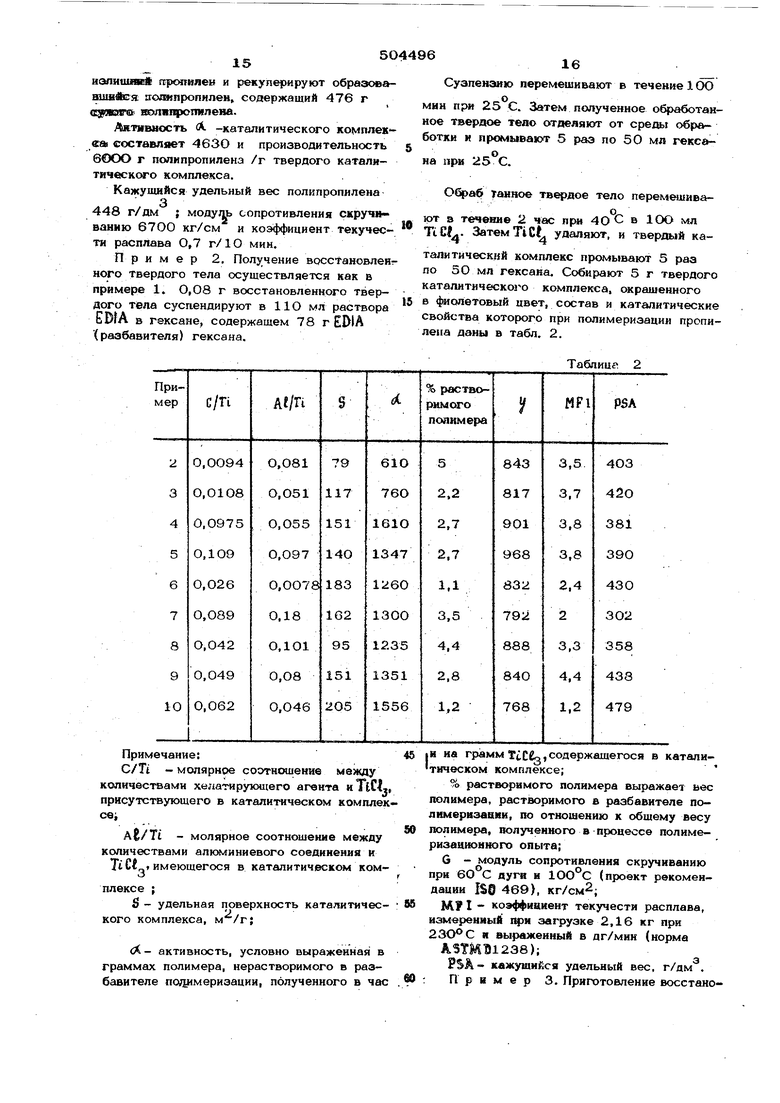

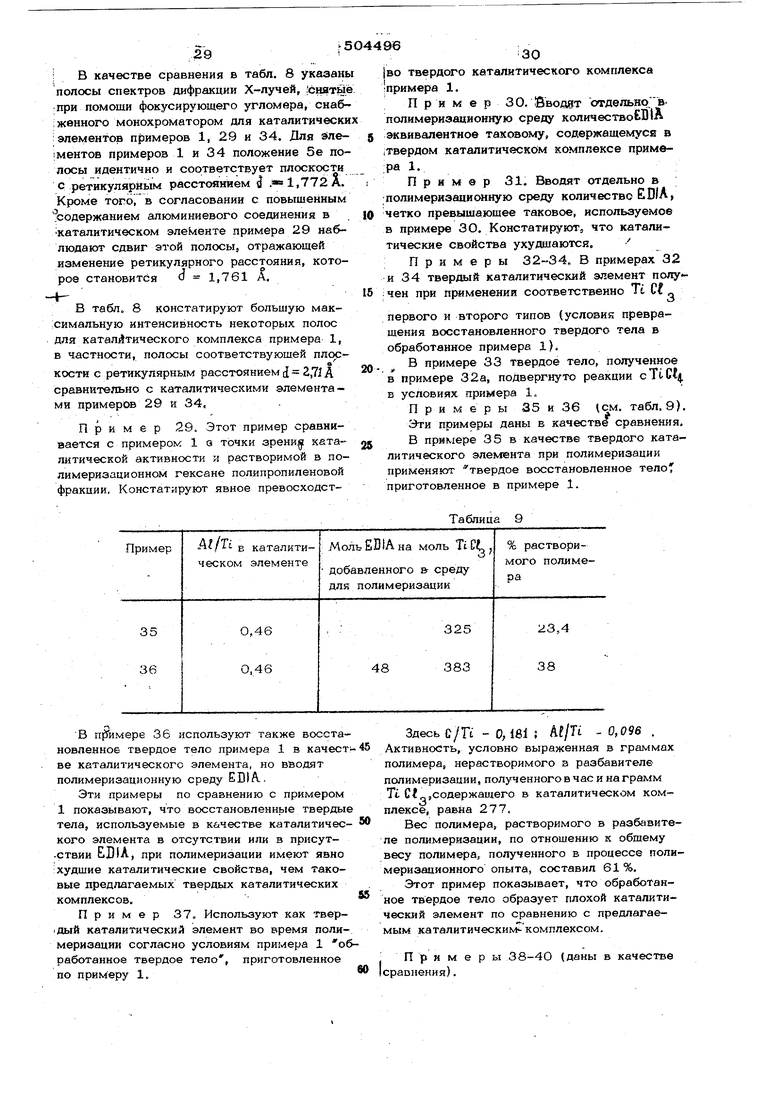

Для тих примеров состав и каталитические свойства каталитических элементов Пример 38. 11,5 г восстановлен ного твердого тела, приготовленного по при меру 1, перемешивают в 50 мл Ti Ct . в течение 3 час при 40 С. Затем Ti Cl уда ляют, и полученный твердый продукт промывают гексаном. После высушивания полученное твердое тело используют в качестве каталитического элемента. Пример 39. Твердый каталитический элемент,, полученный в примере 38, обрабатывают ЕВ1А.согласно условиям полу-; чения обработанного твердого продукта примера 1. Полученное тело промывают : гексаном и высушивают. Его используют как каталитический элемент. Пример 40„ 9,1 г обработаннсяго твердогчэ 1фодукта, полученного по примеру It вводят в инертной атмосфере в колбу емкостью 100 мл. Этулколбу, в которой всегда поддерживается .инертная атмосфера, погружают в течение 15 мин .; термостати рованную при 12О С баню. Полученный продукт используют как каталитический эле мент.О Констатируют, что каталитические элементы, полученные согласно условиям приг |Товления, описанным в примерах 33-4О, имеют составы и свойства (удельная повер хность) , явно отличные от предложенных каталитических комплексов, и худшие каталитические свойства. Примеры 41-42. Эти примеры касаются непрерывной полимеризации пропи лена, В примере 41 используемым твердым каталитическим комплексом является комплекс примера 1. В реактор емкостью 312 л, снабженный двойными оболочками (рубашкой), позволяющими поддерживать температуру 7О С, и мешалкой, вводят: 16,5 кг/час разбавителя (гексан); Iid3,4 кг/час пропилена, чтобы реали504496

:в6 полимеризации пропилена согласно примеру 1 указаны в табл. 1О.

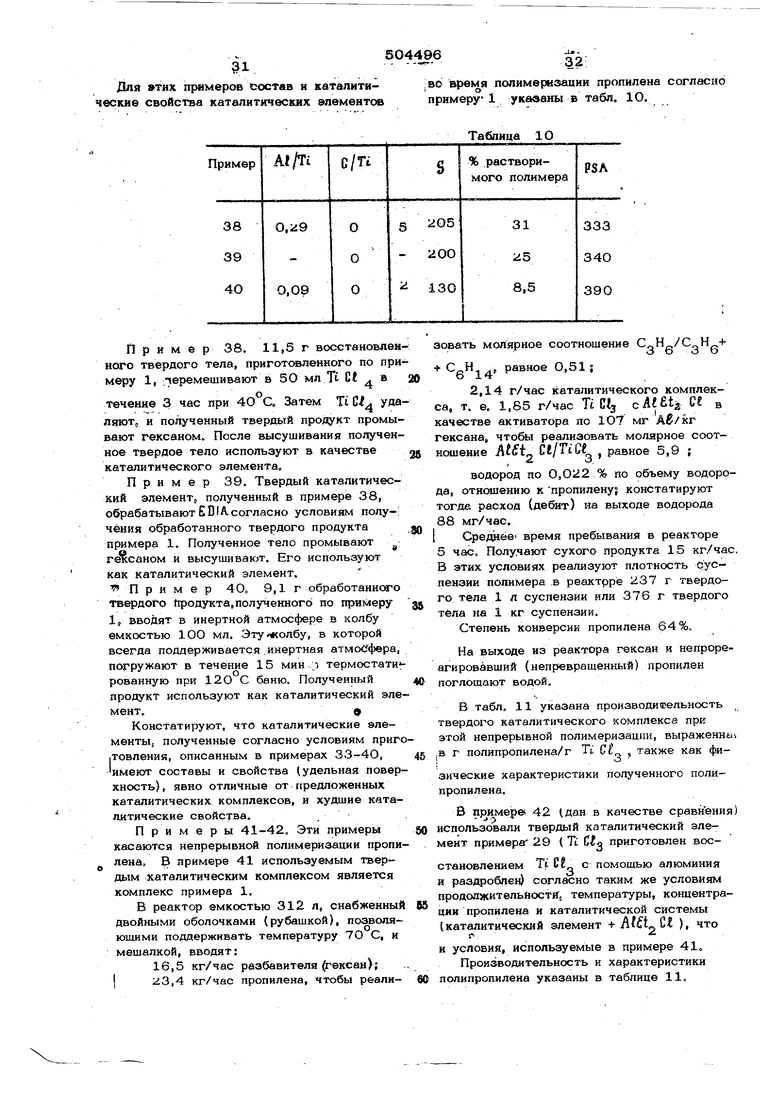

Таблица 10 зовать молярное соотношение С„Н /С Н + о о с5 о 0,51; 2,14 г/час каталитического комплекса, т. е. 1,85 г/час Tt Clj в качестве активатора по 1О7 мг Аб/кг гексана, 4Tofei реализовать молярное соотнсмиение Ct/TiC , равное 5,9 ; водород по 0,022 % по объему водорода, отношению к пропилену; констатируют тогда расход (дебит) на выходе водорода 88 мг/час. Среднее время пребывания в реакторе 5 час. Получают сухого продукта 15 кг/час, В этих условиях реализуют плотность суспензии полимера .в реакторе 237 г твердого тела 1 л суспензии или 376 г твердого тела на 1 кг суспензии. Степень конверсии пропилена 64%. На выходе из реактора гексан и непрореагировавший (непреврашенный) пропилен поглощают водой. В табл. 11 указана производишельность твердого каталитического комплекса при этой непрерывной полимеризации, выражена .в г полипропилена/г Ti С , также как зические характеристики полученного полипропилена, В примере 42 (дан в качестве сравнения) использовали твердый каталитический элемент примера 29 ( TL CIg приготовлен восстановлением Ti с помошью алюминия и раздробле согласно таким же условиям продолжительйости е температуры, концентрации пропилена и каталитической системы 1 каталитический элемент + АШ Ct ), что f, и условия, используемые в примере 41, Производительность к характеристики полипропилена указаны в таблице 11.

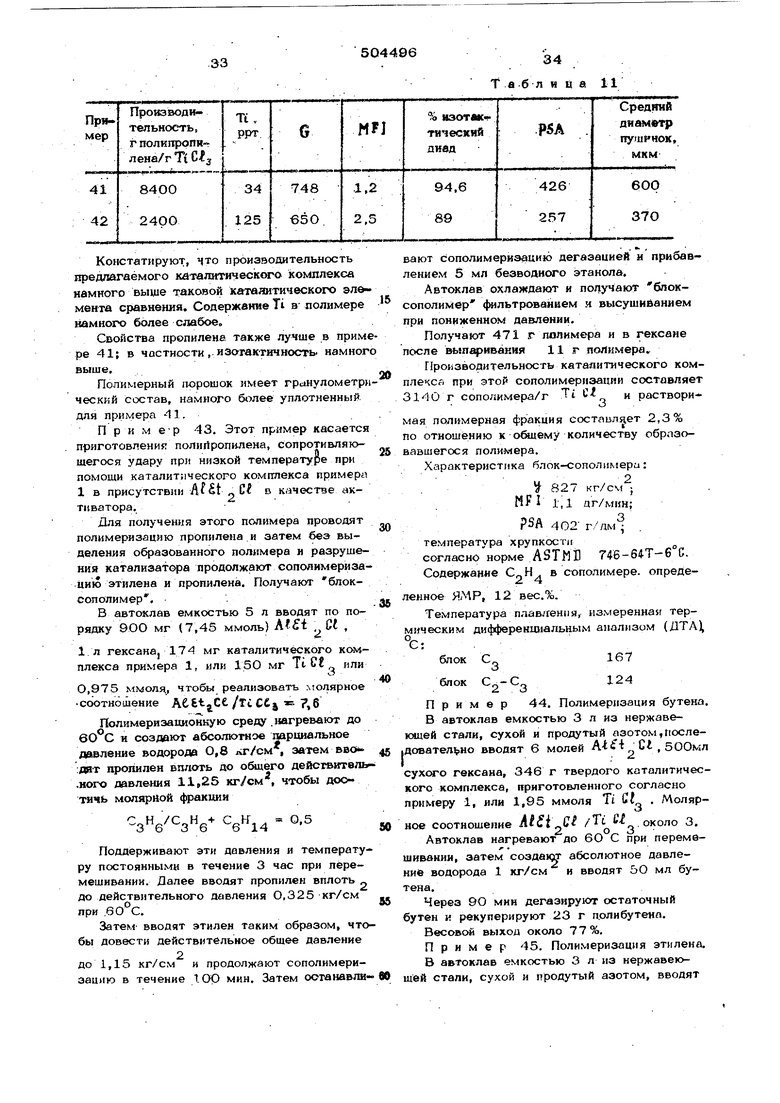

33 Констатируют, что производительность предлагаемого каталитического комплекса намного выше таковой катаяитического эле мента сравнения. Содержание Ti а полимере намного более слабое, Свойства пропилене также лучше в прим ре 41; в Частности ,. иЭотактичность намног выше. Полимерный порошок имеет гринулометр ческкй состав, намного уплотненный для примера -11. П р и м е-р 43, Этот пример касается приготовления полийропилена, сопротивляющегося удару при низкой температуре при помощи каталитического комплекса примера 1 в присутствии Cf в качестве активатора. Для получения этого полимера проводят полимеризацию пропилена и затем без выделения образованного полимера и разрушения катализатора продолжают сополимеризацию этилена и пропилена. Получают блоксополимер . . В автоклав емкостью 5 л вводят по порядку 9ОО мг (7,45 ммоль) MSi ,, Ct , 1.Л гексана| 174 мг каталитического конплекса примера 1, или 150 мг Ti Cf или 0,975 ммоля. чтобы реализовать молярное ссютношение ,Cfc/ТС Cdj 7,6 Попимеризационную среду .нагревают до и создакгт абсолютное парциальное давление водорода О,8 лг/см , затем вес :дат пропилен вплоть до общего дейсгвитель .кого давления 11,25 кг/см , чтобы достичь молярной фракции Поддерживают эти давления и температуру постоянными в течение 3 час при перемешивании. Далее вводят пропилен вплоть „ до действительного давления О,325 -кг/см при .. Затем вводят этилен таким образом, что бы довести действительное общее давление до i,15 кг/см и продолжают сополимеризацию в течение ТОО мин. Затем оотанавли504496

34 Таблица 11 вают сополимернзацик) дегазацией и прибавлением 5 мл безводного этанола. Автсжлав охлаждают и подучают блоксополимер фильтрованием и высушиванием при пониженном давлении. Получают 471 г полимера и в гексане после выпаривання 11 г полимера.. Производительность каталитического комплекса при этой сополимеризации составляет 3140 г сополимера/г Ti и растворимая полимерная фракция состаил ет 2,3% по отношению к общему количеству образовавшегося полимера. Характеристика блок-сополимера: у- 827 кг/см ; MFI 1,1 д г/мин; PSA 402Т/дм температура хрупкости согласно норме АЗТМЙ С. Содержание С„Н. в сополимере, определенное ЯМР, 12 вес.%. Температура плавления, 11змеренна$г термическим дифференциальным анализом (ДТА) блок С блок Пример 44. Полимеризация бутена. В автоклав емкостью 3 л из нержавекяцей стали, сухой и продутый азотом,последовател%1но вводят 6 молей Ct , 500мл сухого гексана, 346 г твердого каталитического комплекса, приготовленного согласно примеру 1, или 1,95 ммоля Ti Сс , Молярное соотношение /i- . около 3. Автоклав нагревают до 6О С при перемеивании, затем создай абсолютное давлений водорода 1 кг/см и вводят 5О мл буена. Через 9О мин дегазируют остаточный утен и рекуперируют 23 г полибутена. Весовой выход около 77%. Пример 45. Полимеризация этилена. В автоклав емкостью 3 л из нержавеюей стали, сухой и продутый азотом, вводят

последовательно 1 л сухого гексана, бООмг Ct, 64 мг твердого каталитического

комплекса примера 1.:

Нагревают до 85 С при перемешивании и устеновлеШ1и парциального давления водорода 4 кг/см, затем вводят этилен, что реализсжать парциальное давление этого газа 10 кг/см-.

По истечении ii час дегазируют остаточный мономер и собирают 194 г полиэтиле 3

,на сР5А44Ог/дм.

Формул а

р е т е н и я

изо

Способ получения полиолефмнов полиме ризацией С--С .г Х-олефинов, сополимериэацией их между собсА и/или с диопефииами в растворе, суспензии или газовой фазе при температуре 2О-2ОО С и давлении атм в присутствии катализатора, состояшего из алюминийорганического соединения общей формулы At RMX3-Hf

где R - С,-Qg-углеводородный радикал,

X-атом гало гена и .«3, и твердого ката-. лит 1ческого комплекса на основе фиолетового находящегося в ввде шаровидных частиц диаметром S-1OO мкм, состоящих из агломерата микрочастиц диаметром О, О5-1 мкм, отличающийся тем, что, с целью увеличения, стереорегулярности полимеров и их выхода на единицу катализатора, в-качестве твердого каталитического комплекса применяют продукт восстановления четы реххлористсяо титана вышеуказанными алюминийорганическиМм соединениями с последующей обработкой полученного твердого комплекса . последовательно хелатирукядим агентом и четыреххлористым титаном и промывкой углеводородным растворителем образующегося при этом твердого каталитического комплекса, лричем последний имеет удельную поверхность 75 - 25О , предпочтительно 15О-2ОО м /г, и общую пористость

3

0,15-0,70 см /г, предпочтительно 0,2030,60 см /г.

Авторы

Даты

1976-02-25—Публикация

1972-03-22—Подача