лентных Металлов могут иметь связи с другими лрушлам.и. Эти лруппы любые.

HanpiHMeip, гидрокаильная группа - Mg(OH)Cl, Mg(OH)Br и Mg(OH)Cl;

ал.гаксндные груплы - Mg(OC2H2)Cl;

алкильная rpynina - Mg(C2H5)Cl;

фенокшдны.е груп;пы - Mg(OC6H5)Cl;

ароматические прутапы - Mg(OC6,H5)Cl.

Из гддратирОБанных галоген.идов двухвалентных металлов 1можно назвать все гидратированные дигалогениды, как MgCb 6Н2О MgCl2 4Н20, MgCl2 . 2Н20, MgCb , М0Вг2 6Н2О, MgBr2 - «20, MgJ2 -ЗНгО и MgJ2 GHjO. В этот класс также входят дигалогениды дву1хвалент,ны,х ,металло.в /коммерчеткого типа, которые условно называются «безвадные, ,но которые «а са.мом деле являются Гидр-атированными д.игалогенидамИ, содержащими 1 молекулу и менее воды на молекулу дигалогеиида двухвалентного металла. Дихлориды магния, обозначаемые в продаже как «безводные, являются типичными при ме|рам1и этих соединен.ий. Кроме того, продукты гидролиза гидратированных галогенИдав двухвалентных металлов содержат связи двухвалентный металл-галоген. Молшо использовать галогеннды двухвалентных металлов, заколгалексованные с (помощью различных доиоров электродов. В качестве примеров моЖНо назвать комплексы с:

аммиаком, такие как MgCb - бМНз MgCl2 . 2NH3, MgCl2 NHs, MgBr2 - BNHs Mg,Br2 . 2NH3, MgBr2 - NHa, Mgjg GNHg .и AlgJ2 . NH,,;

гидроксиламииом, такие как MgCU 2NH20H.,2H2O;

спиртами, такие как MgCb бСНзОН, MgCl2 . 6C2H5OH, . MgCb CsHzOH, MgCb .

6C4H90H, MgBr2 . бСНзОН, MgBr2 GC2H5OH, MgBr2 бСзНуОН, MgJ2 . бСНзОН;

простыми эфирами, такие как

MgClj (С2Н5)20 и MgBr2(C2H5)0;

1ка|рбоио1выми кислота;ми, такие как MgCl бСНзСООН, MgCb 4СНзСО2Н, MgBr2 бСНзСООН и MgJ2 6С2Н5СО2Н;

сложными эфирами, такие как MgCl2 -2СНзСО2С2Н5, MgBr2. 2СбН5С02С2Н5 и MgJ2 . 6СНзСО2С2Н5;

хлорангидридами, такие как MgBr2

-СНзСОС ;

а.мидами, такие как MgBr2 4CO(NH2)2 и MgJ2. 6СНзСОН2;

нитрилами, такие как MgBr2 4СНзСМ;

ами«ами, такие как MgCb 3C2H4(NH2), MgClg 2(С2Н4ОН)з, MgCb 2СбН5МН2 - 6Н2О и MgBr2 . 6СбН5МН2;

гетероциклическими производными, такие Как комплексы MgCb, MgBr2 и MgJ2 с диоксаном и пиридином.

Мож;но использовать омешаиные соединения, содержащие галогениды двухвалентных металлов. Т;и1пичны,ми примерами этих соединений (ко мпозиций) являются основные галогениды .м агнйя, такие как MgCb AlgO Н2О, MgCl2 3MgO . 7H2O и MgBrz 3MgO 6H2O

Реагентом, используемым для получения каталитических коастлексов, является органическое кислородсодержащее соединение металла группы IVa и Va Периодической системы. Предпочитают использовать органические кислородсодержащие соединения титана, циркония (И ваиадия. Наилучщие результанты получаются с органически:Ми кислородсодержащими соединениями титана.

Органические кислородсодержащие соединения - соединения, где органический радикал связан с металлом промежуточным кислородом. Соедииения, содержащие связи мегалл - кислород, и конденси1рова.н«ые соединения, содержащие последовательности авязей металл - кислород - металл, могут быть использованы лишь Н1ри наличии в них одной последовательности связи -металл - кислород - органический радикал на .молекулу.

Органические радикалы, связанные с металлом прОмежуточным кислородом, могут быть любыми. Они содержат обычно 1-20 атомов углерода, (предпочтительно 1 -10 атомов углерода. Наилучщие результаты получаются, когда 0:ни содержат 1-6 атомов углерода. Эти органические радикалы выбираются среди углеводор01дных радикалов и предпочтигельно среди алкильных радикалов (линейных или разветвленных), циклоалкильных, аралкильных, арильных и алкиларильных радикал CIB.

Эти кислородсодержащие органические соединения можно обозначить общей формулой

TO,(OR)yU

где Т - металл груопы IVa-Va Периодической системы,

R - органический радикал; х и у - любые числа, такие, как д; О и , и совместимые с валентностью .металла Т; m - целое число. Предпочитают использовать кислородсодержащие органические соединения, где 1 и 6.

Из кислородсодержащих органических соединений можно назвать

алкоксиды, такие как Т1(ОСзН7)4, Ti(OC4H9)4, У(ОСзН7)4 и 7г(ОСзН7)4;

феиоксиды, такие как Т1(ОСбН5)4;

оксиалкоксиды, такие как .Т1(ОСзН7)з;

конденсированные алкоксиды, такие как

Т120(ОСзН7)б;

еиоляты, такие как ацетилацетонат титана.

Реагеитом, используемым для получения каталитических комплексов, является галогеН.ИД алюминия. Его выбирают предпочтительно среди галогенидов алюминия, соответствующих общей формуле

А1к/гХз ,

в которой R - углеводородный радикал, содержащий 1-20 атомов углерода и .шредлочтительно 1-6 атомов углерода; X - галоген (фтор, хлор, бром или йод) и п - любое

чис„то, о . Предпочтительно, R .выбирается среди алКИльных радикалов (линейных или разветвленных), ци:клоал;кильных, арилалкильных, арильных или алкиларильных :ради.кало:з. Наилучшие результаты получаются, когда X - хлор и является таюгм, что 0 , пред710чтительно .

iB качестве примеров галогенидов алюминия можно назвать А1С1з, Al(C2H5)Cl2,

(Czl-h};Ch4 А1(С2Н5)2С1.

Можно также использовать несколько различных галотенидов алюминия.

Особенно выгодно использование для прлготазления гкаталитическнх .комплексов, Kipoме трех реагентов, реагента 4, аредстааляющего собой (кислородсодержащее органическое соединение .металла В групп Шв, и IV Периодической системы. Для этого варианта способа реализаци.и предоочтительно используют органпческое (Кислородсодержащее соединение алюминия или кремния. Наилучшие результаты получаются с кислс|родсодержащим,и органическими соединениями алюминия. ПримераМи та1ких соединений являются ЛЦОСзН)-,

II Si(OC4H9)4.

Для реализации реакции образования .комплексов реагенты смогут быть использованы в твердом виде, напри.мер ;в 1в.иде сусиензии в инертном газе-разбавителе (растворителе) ил; в виде высушенных частиц; в жидком виде, когда условия работы иозволяют это; в виде раствора, пара или газа.

Предпочитают осуществлять реакцию комп.тексообразоваиия в жидкой среде. Для того чтобы это ocymecTiBHTb, .можно оперировать з присутств.ии разба.вителя (растворителя). В ЭТ01М случае предпочтительно выбирают разбВВитель (растворитель), в котором растворим, по крайней мере, один реагент. Могут быть применены все растворители, обычно используемые в органической х.имии. Однако п.ре.дпочитают использовать аЛКалы и ц.пклоалканы, молекула которых содержит 4-20 атомов углерода, такие .как изобутан, нормальный пентаи, нор.мальный гексан, циклогексан, метилциклогексан и додакаиы. Можно также использовать спирты, молекула которых содержит 1 -12 атол10.в углерода на тидроксильную группу, такие как этанол, бутанол и циклогекса«ол. При использовании .разбавителя предпочитают, чтобы общая концентрация растворившегося реагента была выше 5 вес. %, предиочтитеоТьио 20 вес. %, по отношению разбавителю.

Можно та:кже реализовать реакцию .в л идкой среде и в отсутствие |разбав.ителя, и это представляет собой лредпочтительный вариа,нт осуществления опособВ, выбирая условия температуры и давления таким, чтобы, по крайней мере, один из реагентов был в жидком состоянии. Часто реагент 2 существует в жидко.м состоянии в относительно .мягких усЛО.ВИЯХ температуры ,и давления.

Температура, этри которой осуществляется

реакция, не критическая - 20-300°С, предпочтительно 50-200°С. О.бычно ее выбирают таким образом, чтобы о.дин из реагентов был жид1К1 м или .растворялся в растворителе (разба.вителе). Давление не критическое, обычно около атмосферного давления. Чтобы благоприятствовать гомогенизации реакционной среды, ее обычно пере.мешивают в течение реакции.

Реакция может осуществляться непрерывно или периадически.

Порядок прибавления реагентов любой. Однако предпочитают оперировать согласно ОДНОМ} из следуюши:х .методов:

1)вместе .помещают реагенты / и 2, постепенно смеш.ивая их ил.и добавляя друг л другу; в известных случаях добавляют реагент 4; затем постепенпо добавляют реагент 5;

2)быстро смешивают реагенты 2 и 3, затем .добавляют реагент 1;

3)смешивают одновременно и постепенно все реагенты.

Скорость добавления реагентов не критическая.

Кол ичество реагента 2 определяется по отношению к используе.мому .количеству галогениаа двухвалентного металла М. Оно может .меняться в щироких границах. Обычно оно составляет 0,01 -100 г атом металла Т, содержащегося в кислородсодержащем органическом соединении, на 1 г атом металла М, содержащегося в галогениде. Наблюдают, что данные каталитических комплексов (производительность и удельная активность) наиболее высокие, когда атомное соотношение Т.М составляет 0,025-6 г атом/г атом. Наилучшне результаты получаются, когда это соотношение .меняется .между 0,05 и 2,5 г атом/г атом.

Когда используют вариа.нт осуществлеиия способа, по которому применяют реагент 4, количество этого реагента такое, что .соотношение между количеством металла В и металла Т, содержащегося в реагенте 2, составляет 0,01 -100 г атом/г атом. Предпочтительно атомное соотношение В/Т составляет 0,1 - 50 г атом/г атом, .п.редночтитель.но 1 - 20 г атом/г - атом.

Р1спользуе:мое количество реагента 3 рассчитывается ио отношен 1ю к .количеству реагента 2 и .используемому количеству .реагента 4. Оно может меняться в широ.ких границах, 0,1 -10 моль галогени.да алю.мнния на 1 г же металла Т, содержащегося в кислородсодержашем органическом соединении металла групп IVa-Va, и металла В, содержащегося в кислородсодержащем органическом соединении металла групп Шв и 1Ув.

Полученные по предлагаемому способу .каталитические комплексы нерастворимы з алканах и ц 1клоалканах, .используемых в качестве растворителей (разбавителей). Они могут быть использованы в полимеризации без отделения от реакционной среды. Однако предпочитают выделять их из нее. Когда реащионная среда жидкая, .можно ;:4спользовать, например, фильтрование, декантацию или центр,ифугир:оваН,ие.

Отделение каталитических комплексов от реа|Кцион.иой среды благолриятствует то,му, что их не используют такими, какими они получаются.

Это отделение позволяет сначала удалить неизрасходова.нные реагенты, присутствие которых может вызвать зиачительное уменьшение Каталитической активности, что сио€обствует тОМу, что эти реагенты очень малопроизводительны.

Затем использование этик .каталитических комплексов в твердом состояиии и отделенных от реа кционной среды позволяет получать полимеры с более регулярной структурой, что, вероятно, вызвано в,ключе;нием лучше ориентированных мономе-рщых единиц в растуш,ие цепи в течение стадии роста цепи.

Кро;ме того, отделение каталитических комплексов от реакционной среды вызывает значительное уменьшение доли мелких частиц, имеющихся в полимеризационлой среде, что способствует значитель,но,Му улучшен:ию морфологии полимера. Не наблюдают образования в процессе полимеризации мягкого на ош,упь или «пушистого лолимер-а, который очень неблагоприятен для транопортиров ки, хранения и использования. Более того, когда галогенид двухвалентного металла, используемый для получен;ия .каталитических компле:Ксов, является твердым, предпочитают использовать твердое тело, частицы которого имеют регулярную (симметрич.ную) форму и гранулометрический состав .которых очень узкий.

Этоотделение необходимо, когда .полимеризация олефинов осущест1вляется IB мономере или О.Д.НОМ из моно.меров, по.ддерживаемом в жидком состоянии или еще в газовой фазе.

После отделения каталитические .комплексы могут быть промыты, чтобы удалить избыточное количество реагентов, которьими они могут быть еще пропитаны. Для этой промывки .можно использовать любой инертный разбавитель (растворитель) и, например, такой, который использовался в качестве компонентов реакционной среды, та,к,ие как. алканы и ци1клоал ка.ны. После кро.мьивки каталитические -комплексы :могут быть высушены, например, путем продувки с помощью сухого азота или под вакуумом.

Механизм реа.кции образования каталитических комплексов неизвестен. Элементарный анализ этих комплексов после отделения и промывки показывает, что речь идет о химически связанных комплексах, продуктах х.имичеоких реакций, т. е. они не являются результатом сме.швва-ния или получены за счет явления адсорбции. Действительно, невозможно выделить один .или другой из реагентов или компонентов этих комплексов, используя чисто физические методы отделения.

Каталитические :кам;плексы, точная природа которых также . известна, содержит

двухвалентный металл, металл группы IVa- Va, в известных случаях металл групп 111в и IVB, алю.миний и галоген IB переменных количеств а.х.

Каталитические системы также содержат органическое соединение, которое служит активатором. Используют орган.ические производные металлов групп 1а, На, Н1в и 1Ув в Перио.дичеокой системе, также .ка .к органические соединения лития, магния, иинка, алюминия или о.лова. Наилучш.ие результаты получают с органическими соединениями алюм.иния.

Можно использовать полно.стью алкилироBaHHFjie соединения, алкильные цепи которых содержат I-20 атомо.в углерода и я.вляются линейными ил.и разветвленными, такие как, например, н-бутиллитий, диэтилмагний, диэтилцинк, тр.иметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-бутилалюми.вий, три-н-децилалюминий, тетраэтилолсво и тетрабутилолово. Однако предпочитают использовать триалкилалюминий, алкильные цепи которых содержат 1 -10 атомов углерода и являются линейныМИ или разветвленными.

.1ожно также использовать гидриды алкилметаллов, в которых аЛКильные радикалы та.кже содержат 1-20 углерода, также каК диизобутил алюминий гидр ид и трииметил оловогидрид. Также пригодны ал килгалогениды металло.в, в которых алкильные радикалы также содержат 1-20 атомов углерода, та.кие как ceoKiB и хлорид э.тил алюминия, диэтилалюминийхлорИД и диизобутилалюмин.ийхлорид.

Наконец, можно еще использовать алюминийорга.нические соединения, полученные путем взаимодействия триалкилалюминиев или диалкилалюминийгидридов, радикалы которых содержат 1-20 атомов углерода, сдиолефинами, содержащими 4-20 атомов углерода, и в особенности соединения, называемые изопренилалюминиями.

Предлагаемый способ применяется для аолимеризации олефинов с концевыми ненасыщенными связям.и, .молекула которых содержит 2-20, предпочтительно 2-6 атомов углерода, такие как этилен, пропилен, бутен-1,4метилпентен-1 и гексен-1. Он .применяется также для сополимеризации этих олефинов как с диолеф.инами, содержащими 4-20 ато.мов углерода предпочтительно. Этими диолеф.инам.и :могут быть алифатические не конъюгированные .диолефины, такие как гексадиен-1,4, моноцикличеокие диолефииы такие, как 4-1В.инилциклогексен, 1,3-дивинилциклогексан, циклопентадиен-1,3 или циклооктадиен-1,5, алициклические диолефины, имеющие одноциклический мостик, такие как дициклопентадиен или норборнадиен, и алифатические конъюгированные диолефины, такие как бутадиен и изопрен.

Способ применяется особенно хорошо для получения гомопол.имеров этилена и сополимеров, содержащих, по крайней мере, 90 мол. %, предпочтительно 95 мол. % этилена.

Полимеризация молсет быть осуществлена S растворе ил.и сусиензии, :в углезодсродно.м растворителе ил.и разбавителе, лли в газовой фазе. Для способов, осуществляемых в растворе или суспензии, используют растворители или разбавители, аналогичные таковым, применяемым для промывки ,катал;ит,ичеоки1х комплексов: это предпочтительно алканы или циклоалканы, такие как бутан, пентан, гексаи, гептан, циклогексан, метил:ци1клогексан или их смеси. Мож.но также 1провод1ить полимеризацию В мономере или одном из мономеров, поддерживаемом ,В ЖИДКОМ СОСТОЯ-НИЛ.

Одна1ко предпочитают осуществлять полимеризацию в суспензии. Действительно, легче и эконом,ичнее обрабатывать суспензии полимеров с :высаки,м содержанием твердых веществ, чем очень вязкие растворы, полученные путем проведения полимеризации в растворе. С другой стороны, очень высокая вязкость эти.х растворов затрудняет колтроль температуры иолимеризации и, следО вательно, контроль (коэффициента) показателя текучести .полимера.

Давление при полимеризации составляет обычно величину ,между ат мосфер|НЫ|М давлением и 100 кг/см, иредиочтительно 50 кг/см-. Температура выбирается обычно 20-200°С, предпочтительно 60-120°С. Полимеризация может быть осуществлена непрерывны или периодическим спосабо.м.

Органическое соединение и а аталитичес1кий ком1пле,кс могут быть введены раздельно з полимеризацноииую среду. Можно также вводить их в контакт при температуре от -40 до -80°С в течение 2 час перед введением их в peaiKTop полимеризации, IB несколько этапов или еще добавлять часть органического соединения перед реакторо.м или несколько различных металлоорганичеоких соединений.

Общее количество используе;мого срганичеокого соединения не .критическое; о-но составляет обычно 0,02-50 моль на 1 дм растворителя, разбавителя или объе. реа.ктора, предпочтительно 0,2-4 ммоль/дм.

Количество л-i с пользуемого каталитического ко:мплекса определяется в зависимости от содержания переходного .металла в комплексе. Оно обычно выбирается так, чтобы концентрация составляла 0,001-2,5, предпочтительно 0,01-0,25 г атом металла на 1 дм раствор.ителя, разбавителя или объема реактора.

Соотнощение Количества органического соединения И .каталитического комплекса также не критическое. Его выбирают обычно таким образОМ, чтобы соотнощан.ие органическое соединение - «переходный .металл было выще 10 моль/г атом.

Средний молекулярный вес и, следовательно, иоказатель текучести полимеров может регулироваться добавлением в .поли.меризационную .среду одного или нескольких агентов модификации .молекулярного веса, как водород,

диэтилцинК илл диэтилкадми-й, спирты или дзуокись углерода.

Удельный вес гомополимеров может также регулироваться путем добавления в полиме5 ризаЦионнуЕо среду алкокоида металла IVa я Va групп.

.им образом, .можно получать полдэ.тилены с удельным весом, Я вляющимся иромежуточным между удельным весом полиэтилена, полученных по способу высо.кого давления, и удельньш .весом иол.иэтиленов с высокой классической плотностью.

Среди алкоксидов, пригодных для такого регулировангия, особенно эффективны ал.коксиды титана и ванадия, рад1гкалы которых содержат 1-20 атомов углерода каждый. Среди нлх можно назвать Т1(ОСНз)4, Ti(OCoH5)4, Ti OCH2CH(CH3). Ti(OC8H,7)4, Т1(ОС,бПзз)4.

Предлагаемый способ позволяет получать иолиолеф.ины с высоким выходом. Так, при го.мсполимеризацпп этилена выход, выраженный в гральмах полиэтилена на грамм используемого катал мтического комплекса, регулярно превышает 3000, чаще 10000. Активность, относящаяся к количеству переходного -металла, содержащегося в каталитическом комплексе, также очень высокая. Также при гомошолимеризации этилена выход, выражеьшый в гра.ммах полиэтилена на грамм используемого переходного металла, превыщает регулярно 10000 и в некоторых случаях 100000.

Фактически, содержание каталитических остатков в полимерах крайне низкое. В особенности, содержание остаточного переходного металла крайне незначительное. Именно наличие производных переходных металлов в каталитических остатках яв.. ляется нежелательным в связи с окращенными ко-мплексами, которые они образуют

с фенольными антп-ок,ислителями, обычно incпользуемымл в .полеолифи.не. Поэтому в классических способах полимеризации олефинов с .. помощью производных переходных .металлов, полимеры должны быть очпщены от каталитических остатков, которые они содержат, например, путем обработюи спиртом. В предложенном способе содержание мещающих остатков столь незначительное, что отпадает необходимость в очистительной обработке, .которая является дорогостоящей операцией в отнощеним сырья и энергии т требует значительных капитальных затрат.

Полиолефины могут быть употреблены .на

изготовление целевых предметов согласно всем известным способам: экструзии, экструзии с последующил раздувом, литью .под давлением. Они могут служить, напр.имер, для получения предметав для транспортирования (резервуары, баллоны), сосудов (флаконов) пленок.

При.меры 1-6. Используют следующие

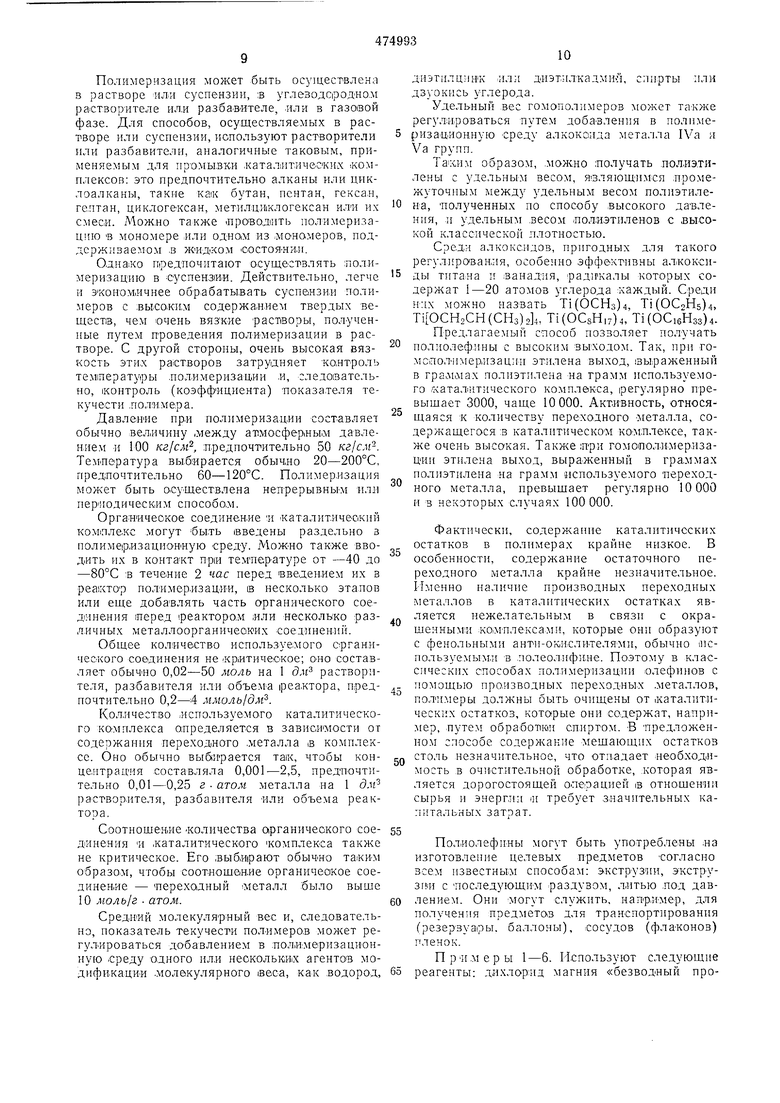

реагенты: дихлорпд магния «безводный проИдажкый, который содержит 17 мг зоды на 1 кг MgCl2, тетрабутилат титана и этилалюминийдихлорид. Добавляют 95 г дихлоряда магния ,к изменяемым переменным количествам тетрабутилата титана. Смесь нагревают ,в течение 3 час примарно ,П|ри 160°С. Констатируют растворение хлор,ида гмагния в тетрабутилате титана. Смесь оставляют стоять лри комнатной температуре, затем добавляют к .ней 2 л гексана и переменные количества этилалюмннийдихлорпда ,в В1иде раствора IB гексане концентрацией 400 г/л. На блюдают -протекание экзотермической реакции и образование в виде осадка каталитического .комллекса, псоторый нагревают в течение часа с обратным .холодильником (около 70°С). Каталитический комплекс отделяют фильтрованием, промывают гексаном ,и высушивают под .вакуумом .при 70°С вплоть до постоянного веса. Вводят изменяемые количества каталитического .комплекса и 100 мг тр,и,изобутилалюмииия А1(С4Н9)з IB автоклав е мкостью 1,5 л, содержащий 500 мл гексаиа. Температуру в автоклаве доводят примерно до 85°С. Вводят этилен под ларциальным давлени12ем 5 кг/см и водород иод парциальным давлением 2 кг/см. Продолжают полимеризацию в течение часа лри юеремешивайии, поддерживая общее давление иостоя ным (Лутем непрерывного добавления. Спустя час автоклав дегазируют и собирают получившийся полиэтилен. В табл. I ато.мное соотношелие Ti/Mg означает число молей Применяемого тетрабутплата титана на .моль используемого хлорида. Действительно, примеои, которые содержат эти реагенты, -составляют ±40%. Соотношение Al/Ti означает число молей испэльзуе.могэ этилалюминийдихлорида на 1 г . же тетрабутилата т.итана. Это соотношенаю также ОПределено .кяк ±10%. В примерах 2 и 5 .количество используемого триизобутилалюмии ;я составляет 200 мг вместо 100 мг. Результаты, приведенные в табл. 1, указывают, что производительность каталитических комплексов (вес атолученного полимера на 1 г нопользуемого комплекса) и их удельная активность (вес полученного полимера в час на 1 г .металла групп IVa, Va и Via и на 1 кг/см этилен.а) являются макси мальным.и для значений атомного соотношения Ti/Mg 0,05-Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способполучения полиолефинов | 1974 |

|

SU635877A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU433685A3 |

| Способ получения полиолефинов | 1972 |

|

SU484691A3 |

| ГОМО- ИЛИ СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2164231C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143439C1 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| Катализатор полимеризации этилена | 1976 |

|

SU795488A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428610A3 |

| ТВЕРДЫЙ КАТАЛИЗАТОР ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2692673C2 |

2,5 г атом/г атом и значений соотношения 0,5-1,5 моль/г . же.

Примеры 7 И 8. Используют те же реагенты, что .в примерах 1-6, с добавление,м грибутиллта алюминия. Добавляют 95 г хлор{ида .магния IK смеси 246 г трибутилата алюминия и 34 г тетрабутил.ата титана. Атомное

соотношение Ti/Mg, следовательно, составляет 0,1 г атом с точностью ±10%.

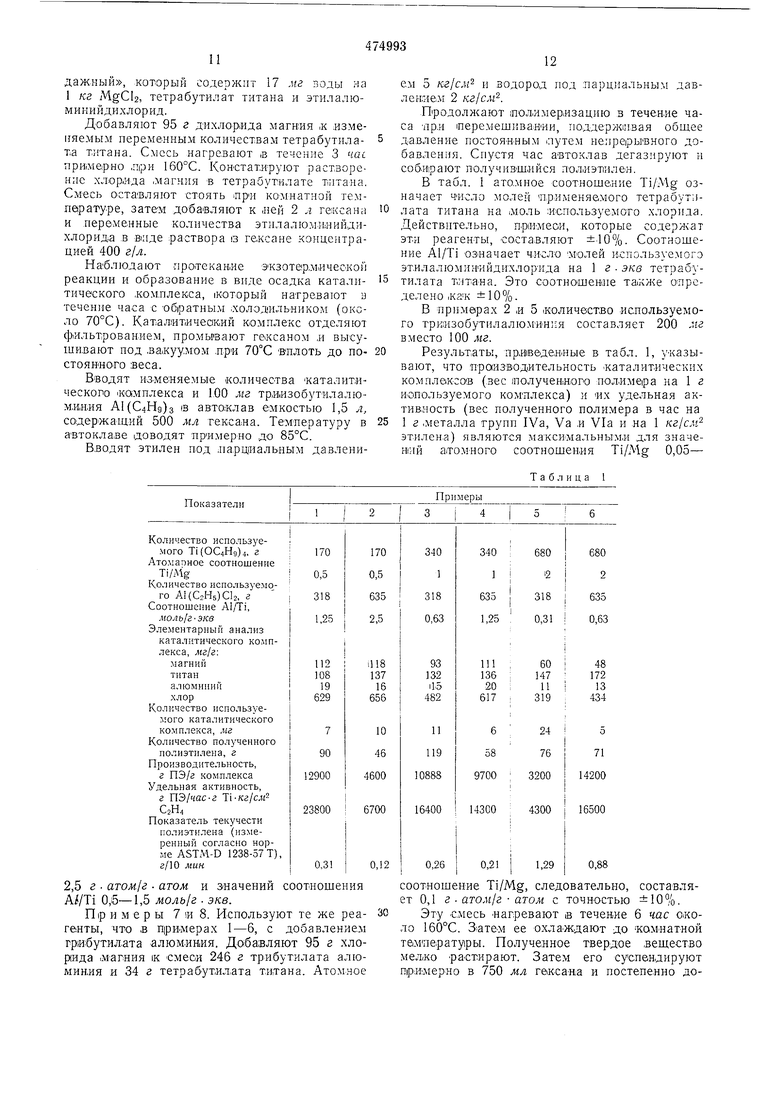

Эту смесь Нагревают в течение 6 час около 160°С. Затем ее охлаждают до каМНатной тампературы. Полученное твердое вещество мелко растирают. Затем его суспендируют примерно в 750 мл гексаиа и постепенно до13бавляют изменяемые количества этилалюминийдихлорида в в,иде раствора В гексане концентрацией 400 г/л. Наблюдают экзоте р.мическую реакцию. Затем нагревают в течение часа с обратным холодильником лримерНО около 70°С. Полученный каталитический комплекс отделяют фильтрованием и шромывают IB ге-ксане. Затем его высушивают под вакуумод прИ 70°С в .плоть ао постоянного веса. Вводят .изменяемые количества этого каталитичеСКОго -комплекса и 200 мг триизобутилалюминия в автоклав емкостью 1,5 л, содержащий 500 мл гексана. Температуру в автоклаве доводят при.мер.но до 85°С. Вводят этилен под парциальным давлением 10 кг/с. и водород под парциальным давлением 4 кг/см. Полимеризацию продолжают в течение часа пр:И перемешивании, поддерживая общее давление постоянным путем непрерыв-ного введения этилена. Спустя час автоклав дегазируют и собирают полученный полиэтилен. В табл. 2 приведены частные условия .каждого опыта и полученные результаты. Соотношение Al/Al-fTi является соотношением между кол.ичеством используемого этилалюм.инийдихлори.да, .выраженным .в молях, и общим количеством используемого тетрабутилата титана и трибутилата алюминия, выраженных в г же. Таблица 2 Приме|р 9. Используют те же реагенты, что .и в при,мерах 1-6, з.а исключением того, что дихлорид магния заменяют гидроксихлоридО|М Магния Mg(OH)Cl, полученным путем нагревавия тетрапидратнрова«ного дихлорида магния П|ри 220°С в течение 22 час. Добавляют 67 г гидрокаихлорида магния к 340 г тетрабутилата титана. Напревают смесь В течение 6 час около 160°С. Атомное соотно.шен.ие Ti/Mg в смеси составляет 1 г атом ± 10 %. Смесь ост.а1вляют стоять пр.и комнатной те.мпературе, затем добавляют 1200 мл гексана и 635 г этилалюминийдихлорида .в виде

14 гексанового раствора концентрацией 400 г/л. Соотношение Al/Ti составляет 1,25 моль/г же. ± же. 10%. Заканчивают получение каталитического комплекса, как в примерах 1-6. Проводят опыт по полимеризации в условиях П;р 1меров 1-6. Используют 5 мг каталитического комплекса, элементарный анализ которого следующий (в г/кг): магний 61, титан 155, алюминий 28, хлор 552. Получают 64 г полиэтилена с показателем текучести, равным 0,16 г/10 мин. Следовательно, производительность 12800 г ПЭ/г каталит 1ческого комплекса п удельная активность, выраженная в г ПЭ/чос -г TiX хкг/см С2Н4, составляет 16500. П р и .м ер 10. Используют те же реагенты, что и в примерах 1-6, за исключением того, что дихлорид магния за,меняют дихлоридо.м кальция CaCla, чистым для анализа. Добавляют 111 г дпхлорида кальция к 340 г тетрабутилата титана. Смесь нагревают в течение 6 час примерно при 125°С. Атомное соотношение Ti/Ca в смеси составляет 1 гХ X атом/г ато.и±10%. Оставляют смесь стоять .три комнатной температуре, затем туда добавляют 1750 мл гексана и 635 г этил алюми«ийди.лорида в виде раствора в гексаие .концентрацией 400 г/л. Соотношение составляет 1,25 моль/г же при ±10% точности. Заканчивают получение каталитического комплекса, как в примерах 1-6. Опыт по полимеризации проводят в тех же условиях, что и В примерах 7 и 8. Используют 11 мг каталитического комплекса, элементарный анализ которого следующий (в г1кг): кальций 48, титан 70, алюминий 56, хлор 333. Получают 32 г полиэтилена с показателем текучести 0,11 г/10 мик. Следовательно, произзодительность 2900 г ПО/г каталитического комплекса и удельная активность (в г ПЭ/ час . г Ti к;г/c.и С2Н4) составляет 4100. П р и м ео II. Используют те же реагенты, что и в пр-гмере 4, за исключением того, что тетрабутилат титана заменяют тетрабутилатом циркония в количестве 383 г. Каталитический комплекс приготовляется в тех же услов.иях, что и комплекс, используеЛ1ЫЙ в пр.имере 4. Опыт по поли.меризаци.и осуществляют в тех же условиях, что и в примерах 7 и 8. Используют 12 мг каталитического комплекса, элементарный анал.из которого (в г/кг): магний 71, цирконий 223, алюминий 29, хлор 493. Получают 21 г полиэтилена с пОКазателе.м текучести, измеренным при сильной нагрузке (21,6 кг), 1,08 г/10 мин. Следовательно, производительность составляет 1750 г ПЭ/г каталитического комплекса. Пример 12. Осуществляют опыт по полимер 1зап,ии с каталитическим комплексом, приготовленным согласно примеру 6. Этат опыт реализуется в тех же условиях, что и условия ир.имера 6, за исключением того, что триизбутилалю:миний заменяют триметнлалюмгшием А1 (СНз)з. Он используется

15 в 1КОЛ|Нчестве 72 мг. Используют 7 мг катал иT,M iecKoro комплекса. Получают 102 г полиэтилена с показателем гекучести 1,43 г/10 мин. Производительность каталитического ком-плекса 14600 г. Пример 13. Используют те же реагепты, что :и .в примерах 1-6, за и.сключен.ием того, что «безводпый лродажпый дихлорид магнпя заменяют гидратираванным хлор.идом магния. Он получается путем натревапия поотепепно вплоть до 205° С за 3,5 час тетрагидрат1-фова;нного дихлорпда магипя MgCb 4Н20. Хлор.истый магний содержит 0,86 моль воды на 1 г . атом .магния. Получают каталитический .комллекс в тех же условиях, что и условия примера 4. Проводят опыт по нол,имер;Иза:ции в тех же условиях, что и в примере 4. Используют 6мг каталептического екомплеачса, элементарный аналпз которого (в г/кг); магния 71, титаги 149, алюминеий 41, хлор 514. Получают 74 г полиэтилена с показателем текучести 0,19 г/10 мин. Производительность, следовательно, 12300 г ПЭ/г каталитического колшлекоа, ,н удельная активность, выраженная в г ПЭ/час -г Ti . кг/см CzH, составляет 17 000. Пример 14. Используют те же реагенты, что и в .примерах 1-6, за исключеипем того, что «безводный продажный дихлорид магния за.меняют безводным хлор.идом марганца. П|олучают .каталитический комплекс в тех же условия х, -что и :в примере 4. Используют 126 г хлорида ма.рганца. Осуш,ествляют опыт по полимеризации в тех же условиях, что и условия примеров 7 и 5. Применяют 12 мг каталитического компле са. Получают 92 г полиэтилена с показателем текучести 0,31 а/Ю мин. Производительность, следовательпо, 7660 г ПЭ/г каталитического ко,мг1лекса. Пр ,и ,м е р 15. Используют те же реагепты, что и в Примерах 1-6, за исключением того, ЧТО Про.дажНый безводный дихлорид магния заменяют безводным хлористым цинком. Продукт MEPCiK, чистый для ана„1иза, используется та1ки.м, какой есть. Каталитический комплекс получают в тех же усло.виях, что и .каталитический комплекс примера 4; используют 136 г хлористого цинка. Осуществляют опыт по полимеризации в тех же условиях, что и таковые примеров Используют 105 мг каталитического комплекса. Получают 55 г .полиэтилена с показателем текучести 0,38 г/10 мин. Следовательно, производительность 520 г ПЭ/г каталитического комплекса. Пример 16. Используют же реагенты, iKaiK .и в примерах 1-6, за исключением того, что безводный продажный дихло16РИД магния заменяют фто-ридом магния. Он получается воздействием газообразной HF -на гидром.агнезит. Каталитический комплекс получают в тех же условиях, что ,и та ковые примера 4; используют 62 г фторида м алния. Опыт .но полимериза.ции проводят в тех же условия.х, что .и опыты пр.имеров 7 и 8. Используют 12 мг каталитического комплекса. .Получают 52 г полиэтилена с показателем текучести 0,17 г/10 мин. Произво.дительность, следовательно, составляет 4340 г ПЭ/г катал,итичеокого а омплекс.а. П р .и :м е р 17. Используют те же реагенты, что и в примерах 1-6, за исключением того, что тетрабутилат титана заменяют бутилатом ванадила. Он используется в количестве 238 г. Каталитический комплекс получают в тех же условиях, что и IB при.мере 4. Проводят полимеризационный опыт в тех же условиях, что и условия примеров 7 и 8, за .исключением того, что вадород вводят под шарциональным давлением 1 кг/сиг. Используют 29 мг каталитического комплекса. Получают 42 г полиэтилена с показателем текучести 0,13 г/10 мин. Следовательно, производительность составляет 1450 г ПЭ/г .каталитичеакого комплекса. Пример 18. Используют те же реагенты, что и в примерах 1-6, за исключением того, что «безводный продажный дихлориц |Магния заменяют этилмагнийхлоридом Mg(C2ns)Cl. Этот продужт используется в виде раствора с .концентрацией 52 г/л в д.иэтнловом эф.ире и добавляется к раствору коицептрацией 500 г/л Т1(ОС4И9)4 в тол1 же ра1створителе та,к, чтобы ато.мное соотношение Ti/Mg ВОмеси .составляло 1 г атомг атом с точностью ± 10%. Ваблюдают протекание э.кзотер.мической реа-кщг и образова.ние осадка. Оставляют смесь стоять пр,и комнатной температуре, затем отделяют осадок фильтрованием, удаляют эфир и твердое вещество высушивают под вакуумом при 70° С .до постоянного веса. Таким образом полученное твердое вещество суспендируют в 200 мл гексана и продолжают получение катал.итического «омплекса, как указано в примере 4. Опыт по поли.меризации осуществляют в тех же условиях, что и условия в примерах 7 и 8. Применяют 21 мг каталитического компле.кса. Получают 67 г полиэтилена с по.казателем текучести 1,31 г/10 мин. Производительность, следовательно, составляет 3200 г ПЭ/г каталитического (Комплекса. Пример 19. Получают каталитический камплек.с с тем.и же реагентами и в тех же условия.х, что (И в .примере 18. С 22 мг этого каталитического комплекса проводят опыт по полимеризации в тех же усло.виях, ЧТО и тако.вые пример.ов 7 и 8, за исключением того, что используют 120 мг дч17

этилалюмжнийхлорида в .качестве активатора. Получают 23 г .полиэтилена с показателем текучести 0,32 г/10 ман. Производительность, следовательно, Составляет 1050 г ПЭ/г катал1итичеокого ко.мллекса.

Предмет .изобретения

18

каталитического комплекса, отличающийся тем, что, с целью увел.ичен,ия выхода конечных продуктов па единицу катализатора, в качестве твердого .каталитического комплекса приме.няют лродужт реакции .галогепидов двухвалептны.х металлов И или Vll группы Периодической системы с кислородсодержащими оргаНИческимп соедппениями переходных металлов IVa или Va группы Периодической системы и галогеппдалы алю-миния.

Авторы

Даты

1975-06-25—Публикация

1973-06-21—Подача