(54) СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ И ПОЛИМЕР | 1997 |

|

RU2194295C2 |

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2199773C2 |

| Способ получения бутилкаучука | 1972 |

|

SU628823A3 |

| МОДИФИЦИРОВАННЫЕ СЛОИСТЫЕ НАПОЛНИТЕЛИ И ИХ ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ НАНОКОМПОЗИТОВ | 2005 |

|

RU2391366C2 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU489339A3 |

| Способ получения полиалкенамеров | 1973 |

|

SU468505A1 |

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| Способ приготовления катализатора для полимеризации циклических ненасыщенных углеводородов | 1975 |

|

SU565709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1995 |

|

RU2131405C1 |

| ВУЛКАНИЗИРУЕМЫЕ ПЕРОКСИДОМ БУТИЛКАУЧУКОВЫЕ СОСТАВЫ, ПРИГОДНЫЕ ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2431645C2 |

Изобретение относится к способу получения бутилкаучука путем сополимеризаций ;Изобутилена, сопряженных диолефинов и ци лических олефинов и может быть испольЬовано для изготовления шин и резинотехнических изделий. Известно получение бутилкаучука путем юополимеризации изобутилена и сопряженных диолефинов в среде органических растворител при температуре от-100 до +8О°С в присутс вии алкилилюминийгалогенидов. Однако полученный бутилкаучук отличается низким молекулярным весом, низкой |Ненасышенностью, а также плохо совулка низируется с эластомерами типа полиизопрен, полибутадиен и бутадиенстирольным . Цель изобретения - улучшение свойств конечного продукта. По данному способу бутилкаучук получают сополимеризацией изобутилена, сопряженных диолефинов и циклических олефинов в среде органических растворителей при о температуре от - 60 доЧ-ЗО С в присут|ствии каталитической системы, состоящей из алюминийорганических соединений (а) |общей формулы . , Х-атом галоида, R-H, алкил, циклоалкил |или арил, и соединений (б) общей формулы I Х„Ме Ущ , где Х-атом галоиаа, Y атом кислорода, алкил, циклоалкил, арил, алкокси, сложноэфирная, амидная, ареновая |или ацетилацетоновая группа, М -металлы ilVA-VlA или Vlll группы .Периодической системы, пит -целые числа, - ва|лентностьМе, причемУ - кислород, когда |валентность равна 2., В частности, соединения а могут быть выбраны из Ае(С2Н5)з,Ае(СгН5)гСе,Ае{СгН5)се2, Ле CCaHs),Cej5.)гBД -CцH5V Ae(t-CцH9)гBr. .тогда как соединения б могут быть вььбраНЫ из Ti СваО|г СцНд, TLce(ococHj 2;Wce(ocaH5twce5(ocHjCH2Cei wce осн(сНгС€г гCaHjTi. се J, Tt (атютнпвпетонят), f,N{oLt Q,(., (CH3).voce,wce(CaH5),wce cCjH3 (u-CeH j)j rOCOCFj. Реакция полимеризации проводится при молярном отношении Лб /переходный металл 0,5 - 50, предпочтительно 1-10. Реакция может проводиться в присутствии растворителяили смеси растворителей, таккк как алифатические, ароматические, циклоалифатические углеводороды, моно и полигалоидные производные, сероуглерод или их смеси. Сопряженный диолефин подается в мономе рнуго смесь в количестве 0,1-20 об.% (от изобутилена), а циклический олефин добавляется в количестве 0,115 об,% {от изобутилена). В качестве циклических олефинов взяты соединения, содержанше одну или более олефиновык двойных связей, которые могут быть простыми или замещенными, такие как циклопентен, диклооктен, 1,5,-пиклооктадиен, циклогептен, 1 метил-1,5-циклооктадиен, 2-норборнен, дициклооктат.риен, 1,2-дигидродициклопентадиен, 5-метил-2,5-норборнандиен, 5-этилиден-2-норборнен или следующие замещенные циклические олефины: 5-хлорметил-2-норборнен, 5-бромметил-2-нОрборнен, 5-клор-2-норборнен, 1-хлор-1,5-циклоокта диен, З-хлордициклопентадиег. Из применяе мых сопряженных диолефиноБ-1,3-бутадиен, 1,3-циклооктадиен, изопрен, пиперилен, пик лопентадиен. „1 ,« Пример 1. Уюпользуют стеклянный трубчатый реактор емкостью 300 мл, снаб и енный механической мешалкой, термометром и боковым патрубком для впуска азота Реактор предварительно прогревают открытым пламенем при пропускании азота и всю one рацию проводят под небольшим избыточным давлением азота (20-30 торр по отношени к атмосферному давлению). В реактор вводят в следующем порядке 4 О мл СН Св, 50 мл н-гептана;, 5 мл 1,3-бутадиена, 4 мл изобутена и 5 мл свежеперегнанного ииклопентена. Температуру раствора доводят до - 45 атем добавляют 2 ммоля Лб (ггил азбавленного 1 мл f -гептана и при 1;ильом. перемешивании в теченир LO мин по авляют 0,1 ммоля WCtOG},/, (J.g. ОtC - -. Температура поднимается до 3 С и реакпионная смесь становится очень вязкой. Перемешивание продолжают еще 5 мин, атем температуру доводят до О С и доавляют 50 мл толуола и 0,2 ммоля , перемешивают 1 час, после чего реакцию останавливают добавлением 2 мл метилового спирта и коат уляцией полимера избытком метилового спирта. Продукт подвергают сушке при комнатной температуре .под вакуумом 0,2 торра. . Получают 11,5 г сухого полимера, вязкость П1 которого ппи определении в шжЛогексане равна 1,75 (мол.вес, 345ООО) а ненасыщенность по йодметрическому анализу 7,8 мол.%,считая на изобутилен. Пример 2. Описанный опыт повторяют при тех же условиях с применением тех же количеств реагентов, кроме циклопентена. Получают 18,3 г сукого полимера, вязкость д которого, определенная в ииклогексане, равна 1,95, а ненасыгаенность 0,76 мол.%, считая на изобутен. Анализ полимеров, полученных в обоик случаях (с циклическим олефином и без него), показывает наличие только одного пика в распределении молекулярного веса обоих образцов в немного разном положении друг от друга. Полимеры, полученные в присутствии циклического олефина и без негог подвергают вулканизации в двух плитах соответственно в течение 1О и 60 мин при 153 С, используя следую иие композиции, полученные на открытых смесительных вальцах: полимер -100 сажа ЕРС-50 ч.; антиоксидант 2246-i ч.; ZnO- 5 ч.; стеариновая кислота - 3 ч.; сера-2 ч.; меркаптобензотиазолдисульфид-О,.; тетр лметилтиурамдисульфид-1 ч. Свойства полимеров указаны в таблице.

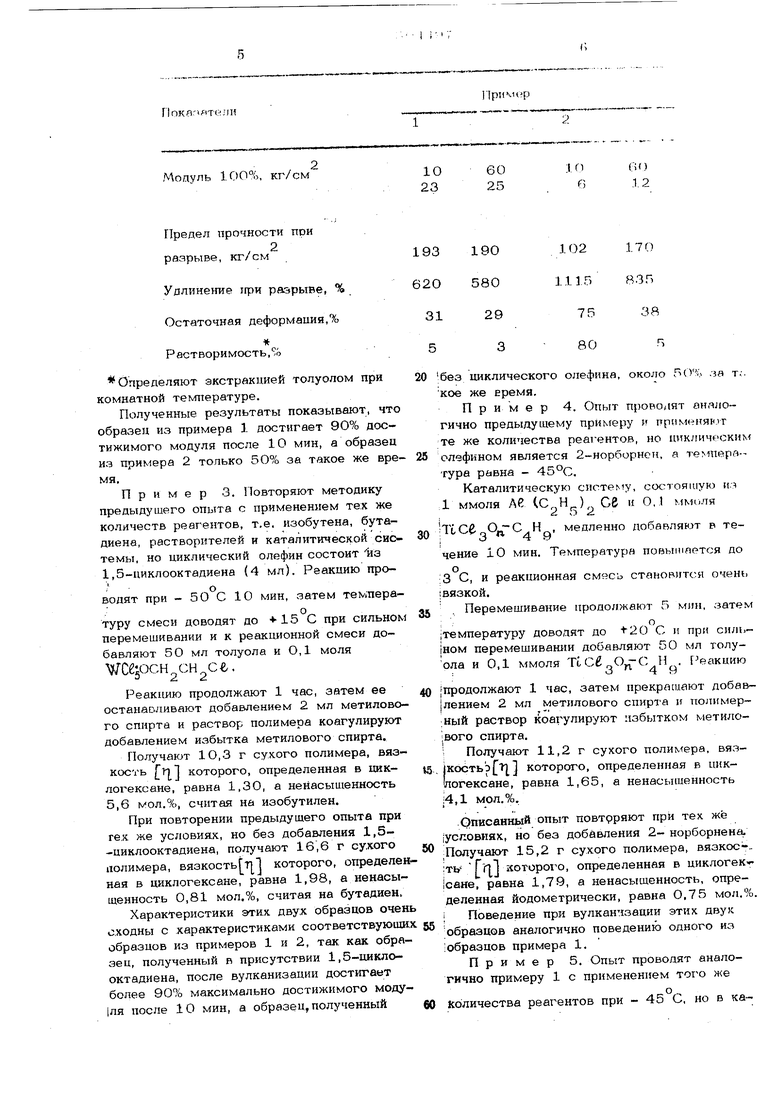

Предел прочности при

, 2

разрыве, кг/см

Удлинение ггри разрыве, %

Остаточная деформация,%

Растворимость,% Определяют экстракцией толуолом при комнатной температуре. Полученные результаты показывают, что образец из примера 1 достигает 90% достижимого модуля после 10 мин, а образец из примера 2 только 5О% за такое же вре мя. Пример 3. Повторяют методику предыдущего опыта с применением тех же количеств реагентов, т.е. изобутена, бутадиена, растворителей и каталитической оно темы, но циклический олефин состоит lia 1,5-ииклооктадиена (4 мл). Реакцию про- водят при - 50 с 10 мин, затем теьпераотуру смеси доводят до +-15 С при сильном перемешивании и к реакционной смеси добавляют 50 мл толуола и О,1 моля WCeiOCH cH ce. . 2. Реакцию продолжают 1 час, затем ее останавливают добавлением 2 мл метилового спирта и раствор полимера коагулируют добавлением избытка метилового спирта. Получают 1О,3 г сухого полимера, вязкость l которого, определенная в циклогексане, равна 1,30, а ненасыщенность 5,6 мол.%, считая на изобутилен. При повторении предыдущего опыта при гех же условиях, но без добавления 1,5-циклооктадиена, получают 16,6 г сухого полимера, вязкостьГт 1 которого, определен ная в циклогексане, равна 1,98, а ненасыщенность 0,81 мол.%, считая на бутадиен. Характеристики этих двух образцов очен сходны с характеристиками соответствующи образцов из примеров 1 и 2, так как образен, полученный в присутствии 1,5-циклооктадиена, после вулканизации достигает более 90% максимально достижимого моду|ля после 10 мин, а образец, полученный

во

:i. n

1,2

в

170

190

102 580 29 3 1115

75

38 80 без циклического олефина, около 5О% за т;. кое же время. Пример 4. Опыт прово/шт аналогично предыдущему прИкгеру и пряменяк г те же количества реагентов, но циклическим олефином является 2-норборнон, а темпера-тура равна - 45°С. Каталитическую систему, состоящую из 1 ммоля Ле (С Н) се и 0,1 ммилн ТСС& Н , медленно добавляют в теiо4 у чение 10 мин. Температуря повымтется до о ;3 С, и реакционная смясь становится очен1. I вязкой. Перемешивание продолжают 5 мин, затем о |температуру доводят до t20 С и при сильJHOM перемешивании добавляют 50 мл голуола и 0,1 ммоля Т(,С Н . еакцию продолжают 1 час, затем прекрйшают добав|лением 2 мл метилового спирта и полимер.ный раствор коагулируют избытком метилового спирта. i Получают 11,2 г сухого полимера, вязJKocTbbj l которого, определенная в циклогексане, равна 1,65, а ненасышенность |4,1 мол.%, Описанный опыт повтрряют при тек же (условиях, но без добавления 2- норборнена, Получают 15,2 г сухого полимера, вязкос-;ть Гп1 itoToporo, определенная в циклогек|сане, равна 1,79, а ненасыщенность, определенная йодометрически, равна 0,75 мол.%. i Поведение при вулканизации этих образцов аналогично поведению одного из Образцов примера 1. Пример 5. Опыт проводят аналогично примеру 1 с применением того же Кбличества реагентов при - 45 С, но в циклического олефина используют 1-метил- ,5-цнк.чооктадиен (5 мл), Катвлптическую систему, состоящую и .1 ммоля Ае(С Iv) С€ и 0,2 ммоля 2 Г) 2 о(СН,,СС.),, , медленно добавляю в течение 1О мин. Температура повышает ся до 4 С и реакционная смесь становитс очень вязкой. Перемешивание продолжают еше 5 ми температуру доводят до С и к реакционной смеси добавляют 50 мл толуола и О.а ммоля C.()j 2-, Реакцию продолжают 1 час, затем пре крашеют и полимер коагулируют избытком метилового спирта. Получают 9,7 г сухого полимера, вязкост Гц которого, равна 1,68, а содержание двойных связей равно 7,2 мол,%, При повторении предыдущего опыта бе конечното добавления 1-метил-1,5-циклооктадиена получают 12,9 г сухого «поЛим ра, вязкость которого равна 1,88, а не насыщенность 0,71 мол,%. Пример 6, Повторяют опыт 1, подвергая реагированию 40 мл СН С, 5О мг. я-гептана, 40 млЛ-С Н ОТ У о,8 мл пиперилена(1,3-пентадиен) и 4 м 2-норборнена при температуре - 50 С, К(эт-алитическую систему, состоящую из 1 ммоля А€(С„Н)С€„ и 0,5 ммоля 252 li,C О СдН добавляют медленно в (ечение 15 мин, температура повыщается до 3 С, и реакционная смесь становится очень вязкой. Затем температуру доводят до 4-20 С и добавляют 5О мл толуола и О,1 ммоля TtCC. Н , Реакцию продолжают еще 1 час, затем Прекращают и йбШйёруКоагулируют мети ловым спиртом. : Получают 9,3 г сухого полимера, вязкость fnj которого-равна 1,63 (мол,вес 31ООО), а ненасыщенкость 5,4 мол,%. Повторение опыта без конечного добавления 2-норборнена дает 14,4 г сухого полимера, вязкостьf711 которого равна 1,91, а ненасыщенность 0,97 мол.%. Пример 7. Повторяют опыт примера 1, применяя те же количества реагентов при - 45 С и 5-хл фметил-2-норборнен в качестве циклического олефина. Каталитическую систему ,состоящ)Ю из 2 ммолей АС (С„Н. „се и 0,1 ммоля 2 5;2 WC6 оси СИ С6 , медленно лобнвляют в течение IT) мин. Температура подниьтвется до 4 С, и реакционная смесь становится очень вязкой. Перемешивание продолжают еше 5 мин, затем реакцию прекращают и полимер коагулируют избытком метилового спирта. Получают 11,2 г сухого полимера, вяз. ( г -,- КОСТЬ. IfJ которого, определенная в циклогексане; равна 1,86, а содержание 5-хлорметил-2-норборнена, определенное анализом хлора, равно 3,1 мол,%, При повторении предыдущего опыта бес конечного добавления 5-хлорметил-2-норбориена получают согласно примеру 1 18,3 г сухого полимера, вязкость 1 которого, определенная в циклогексане, равна 1,95, а ненасыщенность 0,76 мол,.о, считая на бутадиен. Полимер, полученный в присутствии 5-хлорметил-2-норборнена и подвергнутый вулканизации, достигает через 1О мин 10% максимально достижимого модуля и показывает высокую скорость вулканизации. Пример 8, В соответствии с примером 1 подвергают реагированию те с количества реагентов при - 45 С, но циклический олафин состоит на 5-бром метил-2-норборнена (2мл). Каталитическую систему, состоящую из 1 ммоля Л€(С Н) 2 о 1р и 0.5 ммоля Мо се О(С И), медленно добавляют в течение 15 мин. Температура о поднимается до 3 С, и реакционная смесь становится очень вязкой. Затем темпераотуру доводят до + 20 с и добавляют 50 мл толуола и 0,1 ммоля МоС ОС И , 1 2 о Реакцию продолжают 1 час, затем прекращают и полимер коагулируют избытком метилового спирта. Получают 8,7 г сухого полимера, вязкость Т }которого, определенная в циклогексане, равна 1,59, а содержание 5-бромметил 2-норборнена, определенное по брому, равно 4,1 мол,%, Предыдущий опыт, повторенный без добавления 5-бромметил-2-норборнена, дает 17,5 г сухого полимера, вязкостьf | которого, определенная в циклогексане, равна 1,7, а ненасыщенность 0,81 мол,%, Свойства этих двух полимеров очень сходны со свойствами аналогичного полимера, полученного согласно предыдущему примеру. Пример 9, Повторяют опыт примера 1, применяя те же количества peaТентов, но циклоолефином является- 1-. -хлор-1.,5-циклооктадиен (4 мл). Каталитическую систему, состоящую из 2 ммолей Ai(),Ct и ОД ммoляWC€.gOCH2-СН се, медленно добавляют при - 50 С. В конце добавления температуру доводят дot20°C, затем добавляют 50 мл толуола и 0.1 ммоля С«5ОСН2СН2Се и реакцию продолжают ешё 1 час. Получают 9,5 сухого полимера, вязкость J которого, определенная в циклогексане, равна 1,72, а содержание циклического олефина, отфеделенное элементарным анализом по хлору, равно 3,1 мол.%. Свойства полученного полимера при вул канизации аналогичны свойствам .соответст вующего образца примера 1. Формула изобретения Способ получения бутилкаучука путем сополимеризации изобутилена и сопряженных диолефиноБ в среде органических {хкгтворителей при температуре от - t)0 по о 30 С в присутствии метлллорганнчсских катализаторов, отличаюшийс я тем, что, с целью улучшения свойств конечного продукта, в качестве катализатора используют систему из алюминийорганических соединений обшей формулы НпЛеХз-п, гдетцй-З, Х-атом галоида, Ff-H, алкил, циклоалкил или арил, и соединений обиюй формулы Xп.McYm, где Х-атом галоида, Y -атом кислорода, алкил, циклоалкил, арил, алкокси, сложноэфирная, амид- ная, ареновая или ацетилацетоновая Ipymia, Me - металлы 1VA - VIA или Vlfl группы периодической системы,П целые числя, - валентность Me, причем Y - кислород, когда валентность равна 2 тп п, и процесс проводят в присутствии циклических олефинов в качестве дополнительных мономеров, взятых в количестве 0.115 об.% от изобутилена.

Авторы

Даты

1976-02-25—Публикация

1974-04-12—Подача