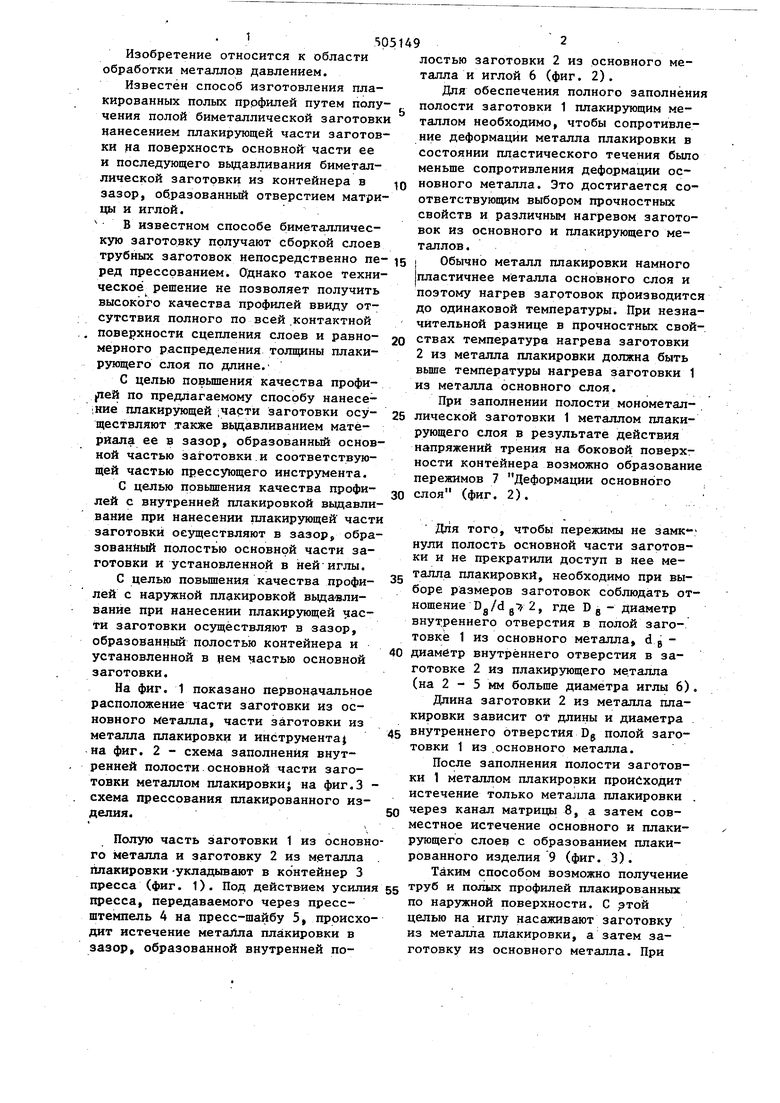

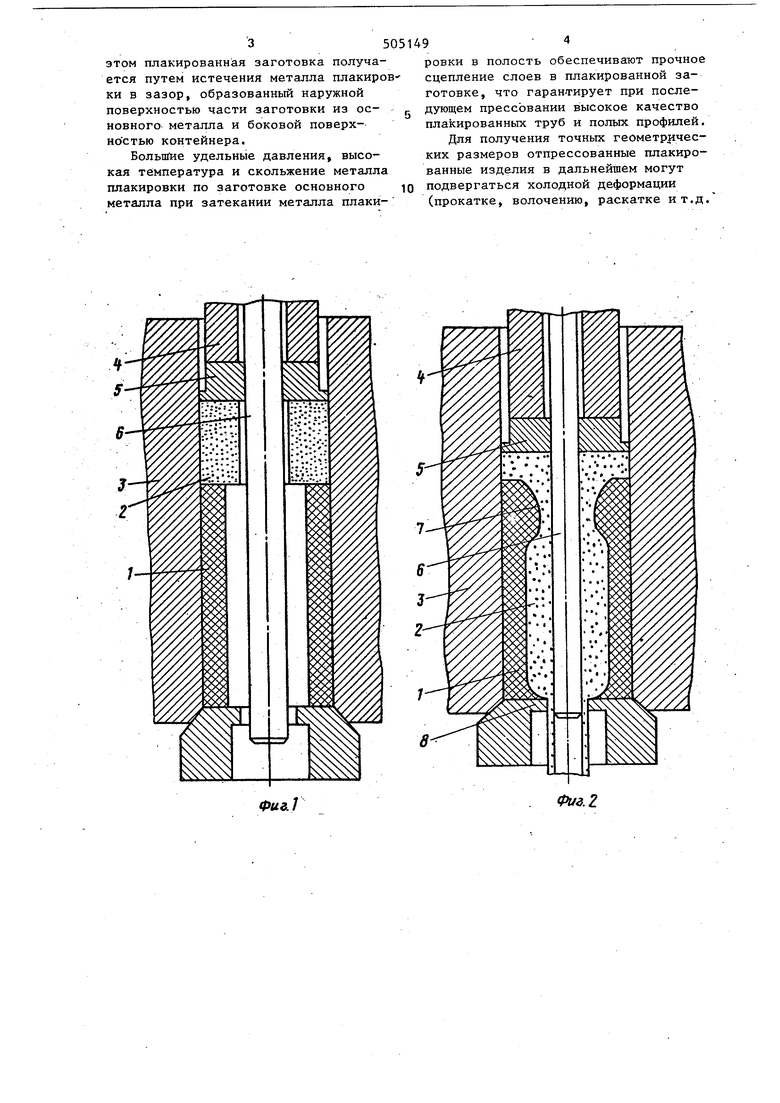

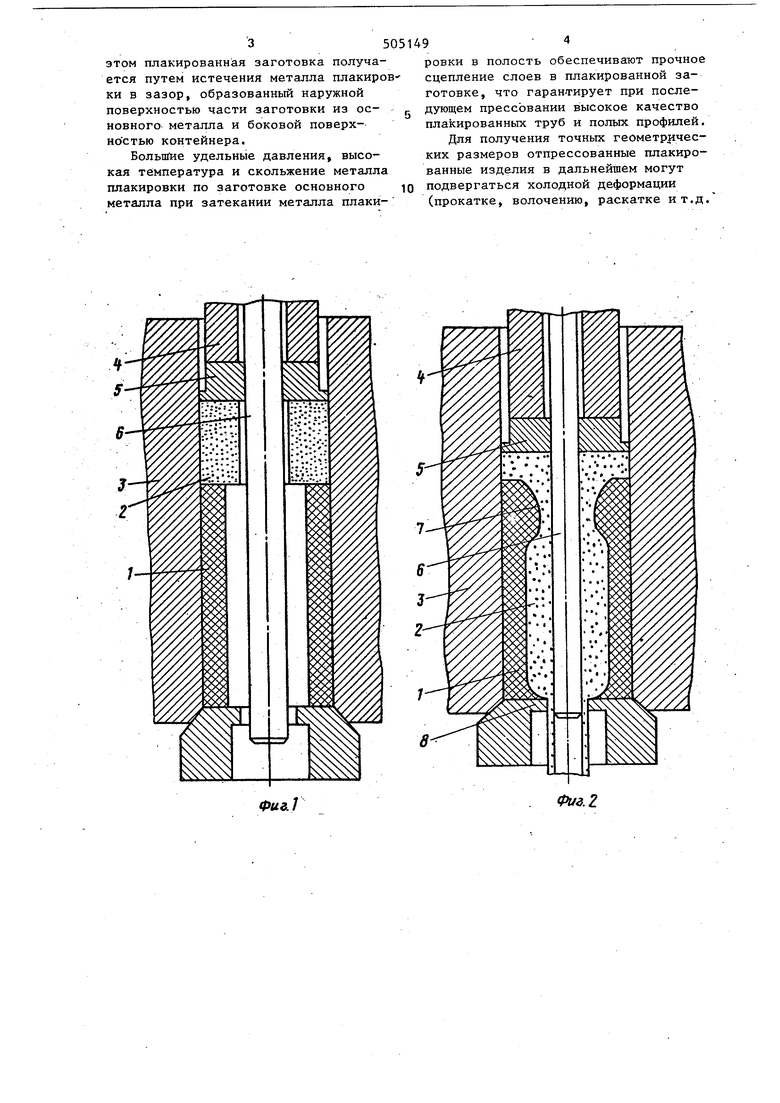

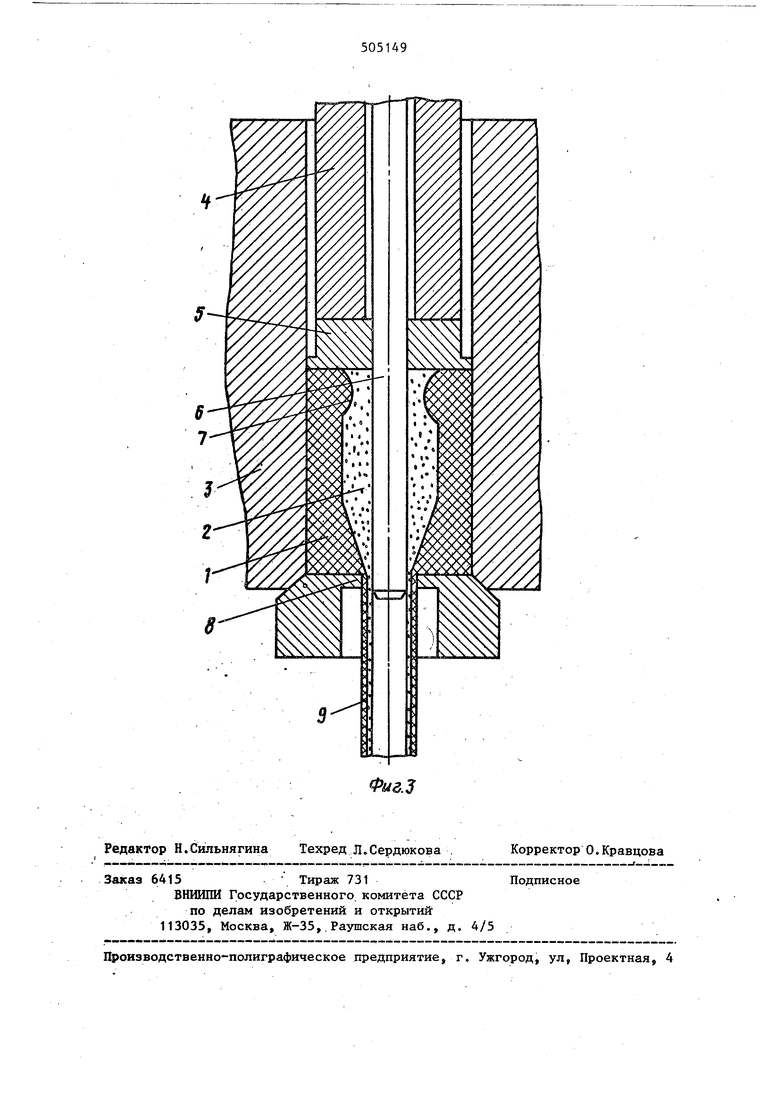

Изобретение относится к области обработки металлов давлением. Известен способ изготовления плакированных полых пррфилей путем полу чения полой биметаллической заготовк нанесением плакирующей части заготов ки на поверхность основной части ее и последующего выдавливания биметаллической заготовки из контейнера в зазор, образованный отверстием матри цы и иглой. В известном способе биметаллическую заготовку получают сборкой слоев трубных заготовок непосредственно пе ред прессованием. Однако такое техни ческое, решение не позволяет получить высокого качества профилей ввиду отсутствия полного по всей .контактной . поверхности сцепления слоев и равномерного распределения толщины плакирующего слоя по длине. С целью повьшения качества профи|Пей по предлагаемому способу нанесе,ние плакирующей ;части заготовки осуществляют также вьщавливанием материала ее в зазор, образованный основ ной частью заготовки и соответствующей частью прессующего инструмента. С целью повьш1ения качества профилей с внутренней плакировкой выдавли вание при нанесении плакирующей част заготовки осуществляют в зазор, обра зованный полостью основной части заготовки и установленной в ней иглы, С целью повышения качества профилей с наружной плакировкой выдавливание при нанесении плакирующей lacти заготовки осуществляют в зазор, образованный полостью контейнера и установленной в рем частью основной заготовки. На фиг. 1 показано первоначальное расположение части заготовки из основного металла, части заготовки из металла плакировки и инструментаi на фиг. 2 - схема заполнения внутренней полости основной части заготовки металлом плакировки} на фиг.З схема прессования плакированного изделия. Полую часть заготовки 1 из основн го металла и заготовку 2 из металла плакировки -укладывают в контейнер 3 пресса (фиг. 1). Под действием усили пресса, передаваемого через прессщтемпепь 4 на пресс-шайбу 5, происхо дит истечение нетаЛла плакировки в зазор, образованной внутренней полостью заготовки 2 из основного металла и иглой 6 (фиг. 2). Для обеспечения полного заполнения полости заготовки 1 плакирующим металлом необходимо, чтобы сопротивление деформации металла плакировки в состоянии пластического течения бьшо меньще сопротивления деформации основного металла. Это достигается соответствующим выбором прочностных свойств и различным нагревом заготовок из основного и плакирующего металлов. 1Обычно металл плакировки намного пластичнее металла основного слоя и поэтому нагрев заготовок производится до одинаковой температуры. При незначительной разнице в прочностных свойствах температура нагрева заготовки 2из металла плакировки должна быть вьше температуры нагрева заготовки 1 из металла основного слоя. При заполнении полости монометаллической заготовки 1 металлом плакирующего слоя в результате действия напряжений трения на боковой поверхности контейнера возможно образование пережимов 7 Деформации основного . слоя (фиг. 2). Для того, чтобы пережимы не замк-нули полость основной части заготовки и не прекратили доступ в нее металла плакировки, необходимо при выборе размеров заготовок соблюдать отнощение D./d в дигщетр внутреннего отверстия в полой заготовке 1 из основного металла, d g диаметр внутреннего отверстия в заготовке 2 из плакирующего металла (на 2 - 5 мм больше диаметра иглы 6). Длина заготовки 2 из металла плакировки зависит от длины и диаметра внутреннего отверстия Dg полой заготовки 1 из .основного металла. После заполнения полости заготовки 1 металлом плакировки происходит истечение только металла плакировки . через канал матрицы 8, а затем совместное истечение основного и плакирующего слоев с образованием плакированного изделия 9 (фиг. 3). Таким способом возможно получение полых профилей плакированных по наружной поверхности. С этой целью на иглу насаживают заготовку из металла плакировки, а затем заготовку из основного металла. При

этом плакированная заготовка получается путем истечения металла плакиро ки в зазор, образованный наружной поверхностью части заготовки из основного металла и боковой поверхностью контейнера.

БолыПйе удельные давления, высокая температура и скольжение металла плакировки по заготовке основного металла при затекании металла плакировки в полость обеспечивают прочное сцепление слоев в плакированной заготовке, что гарантирует при последующем прессовании высокое качество плакированных труб и польгх профилей. Для получения точных геометрических размеров отпрессованные плакированные изделия в дальнейшем могут подвергаться холодной деформации (прокатке, волочению, раскатке и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего экструдирования многослойных профилей | 1976 |

|

SU647026A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Составная заготовка для прессования биметаллических прутков | 1990 |

|

SU1738410A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПЛА-: КИРОВАННЫХ ПОЛЫХ ПРОФИЛЕЙ.путем получения полой биметаллической заготовки нанесением плакирующей части заго- . товки на поверхность основной части ее и последующего выдавливания биметаллической заготовки из контейнерав зазор, образованный отверстием матрицы и ИГЛОЙ, отличаюи^ийся тем, что, с целью повышения качества профилей, нанесение плакирующей части заготовки .осуществляют также выдавли* ванием материала ее в зазор, образованный основной частью заготовки и соответствующей частью прессующего инструмента. •2.Способ по'П. 1, отличающийся тем, что, с целью повышения качества профилей с внутренней плакировкой, вьщавливание при нанесении плакирующей части^заготовки осуществляют в зазор, образованный полостью основной части заготовки и установленной в ней иглы.3.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что, с целью повышения качества профилей с наружной плакировкой, вьздавливание при нанесении плакирующей части заготовки осуществляют в зазор, образованный полостью контейнера и установленной в нем частью основной заготовки.i(Лс^ :л!^ г>&

8

Авторы

Даты

1987-12-23—Публикация

1974-12-27—Подача