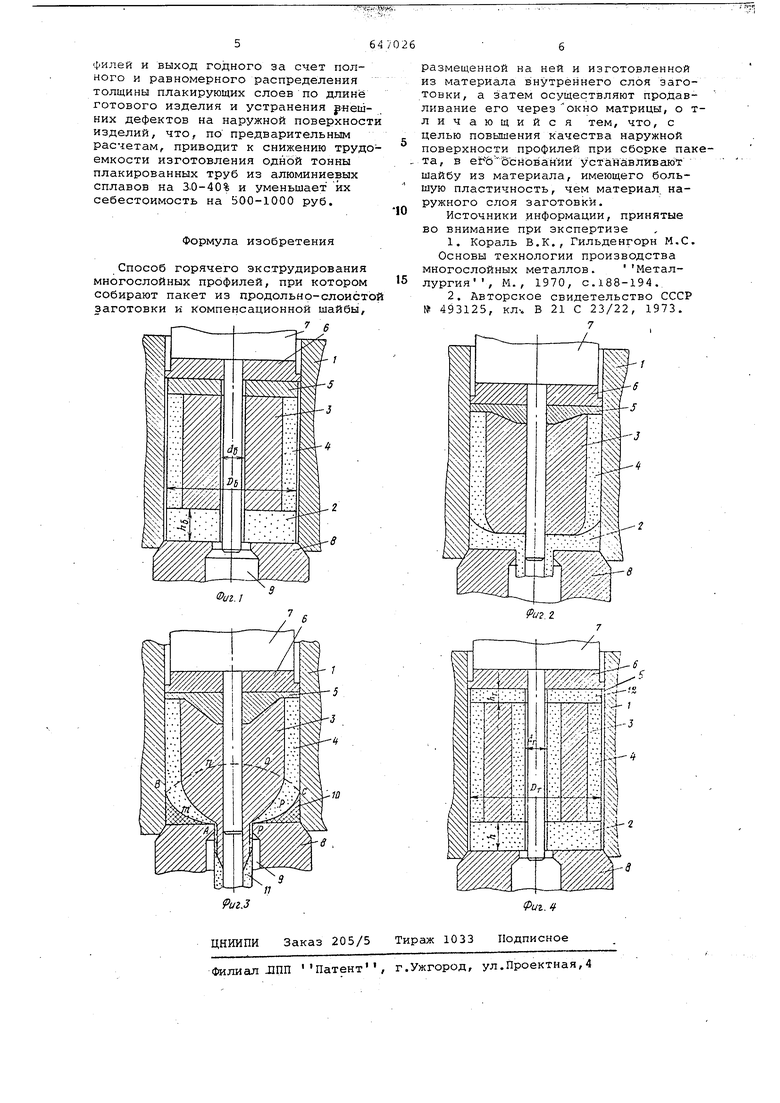

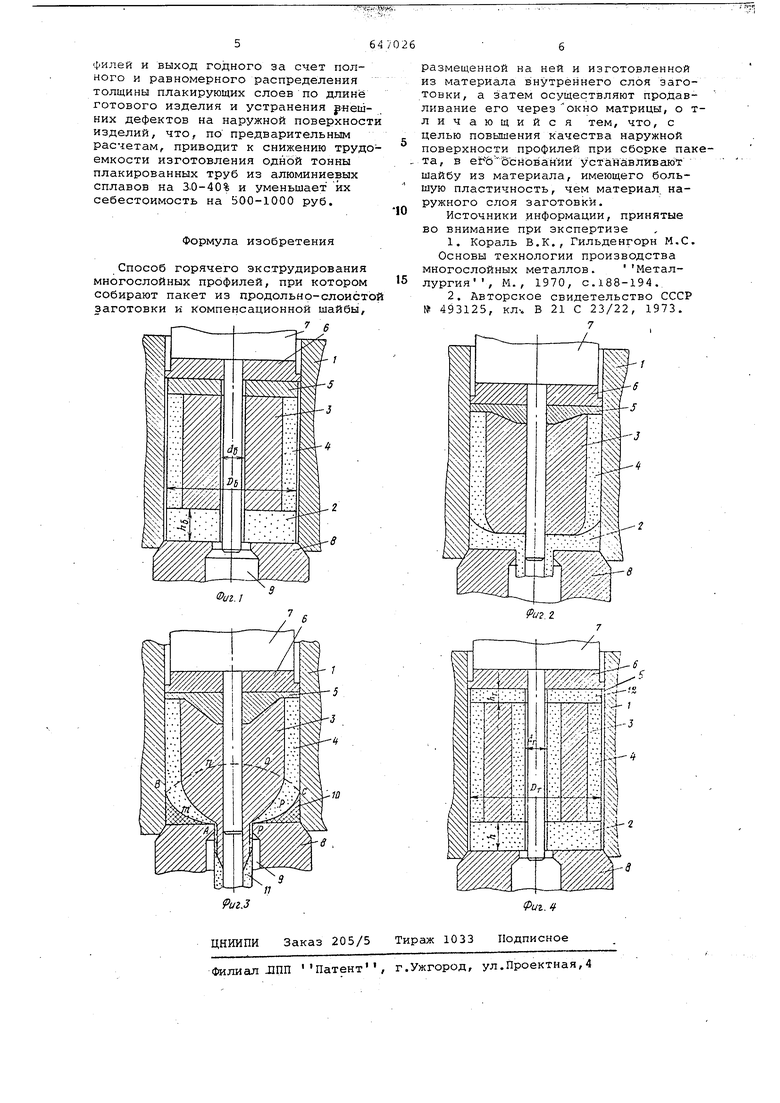

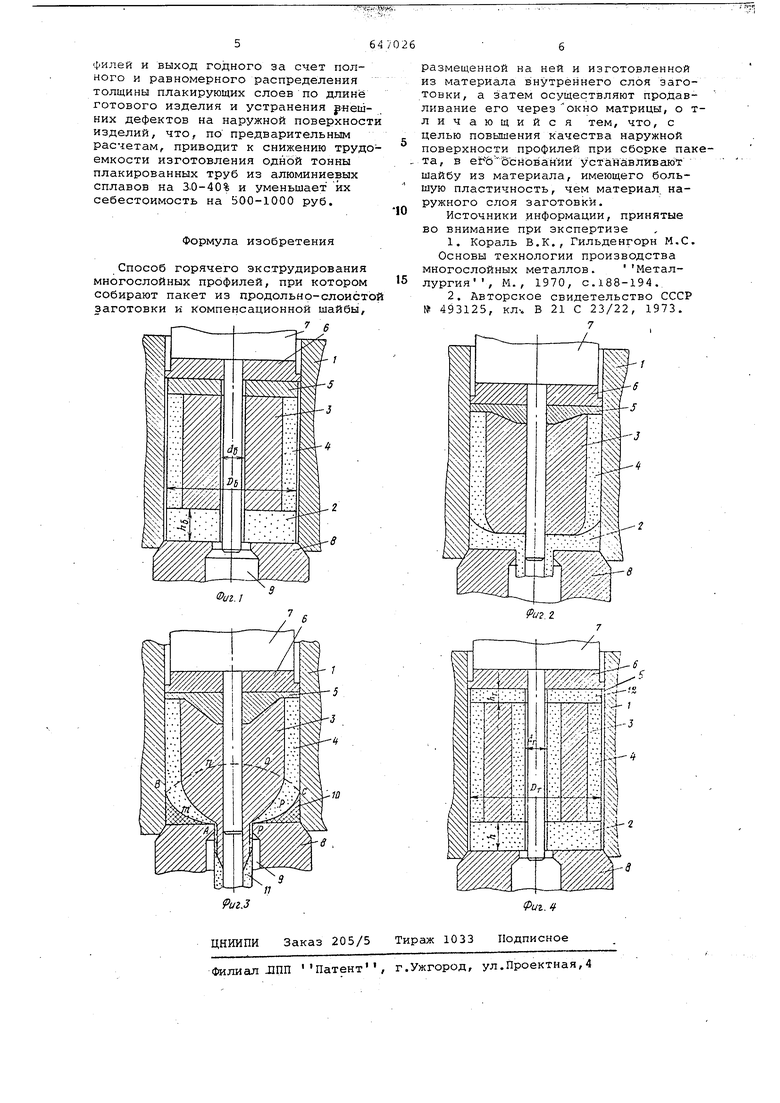

пресс-шайбы б и пресс-штемпеля 7 производят распрессовку заготовки совместно с шайбой 2 и шайбой 5, после окончания распрессовки начинается истечение металла шайбы2 через отверстие матрицы 8 в монометаллический профиль 9. Для обесп чения быстрого и полного заполнения обжимающей части пластической зоны AmBnoCpt) (фиГсЗ) металлом наруж ного плакирующего слоя 4 заготовки необходимо, чтобы сопротивление деформации металла шайбы 2 в состоянии пластического течения было мень сопротивления деформации металла н ружного плакирующего слоя 4 загото ки, т.е. шайба должна обладать повыш ной пластичностью. Это достигается соответствующим выбором прочностных свойств и различным нагревом шайбы и продольной слоистой заготовки. При заполнении обжимающей части пластической зоны металл наружного плакирующего слоя заготовки вытесняет часть объема металла шайбы 2, 1 оторый вытекает через отверстие матрицы 8 в передний монометаллический конец 9. Оставшаяся часть объема- металла шайбы 2 располагается в углах матрицы 8 в виде мертвых зон 10, Затем наступает совместное истечение основного 3 и пла кирующего 4 слоев заготовки с обра ванием плакированного изделия 11 (фиг.З), Для того,чтобы в момент совместного истечения основного 3 и плакирующего 4 слоев заготовки че рез канал матрицы 8(фиг,3)не наблюд лось также истечение металла шайбы 2 из мертвых зон 10 необходимо при выборе размеров шайбы соблюдать отношение с с 2. где hg . - высота шайбы; - наружный диаметр продоль но-слоистой заготовки; dg - внутренний диаметр продольно-слоистой заготовки (фиг.1) Таким же способом возможно получение многослойных труб и полых про филей, например, с двухсторонней плакировкой, С этой целью компенсационную шайбу 5 выполняют из металла внутреннего плакирующего слоя 12 трехслойной заготовки (фиг,4), Для тогО| чтобы получить равномерное распределение плакирующего слоя по длине, необходимо при выборе размер компенсационного диска соблюдать соотношение HT/13т, - d-p - 0,05-0,1 - высота диска; DT. Mdrp - соответственно .наруж ный и внутренний диаметры триметаллической заготовки. Для получения точных геометричес ких р а отпрессованные плакиро ванные изделия в дальнейшем могут подвергаться холодной деформации 4 (прокатке, волочению, раскатке и т.д.), П р.и м е р 1, Биметаллический слиток 273x104x400 мм, состоящий из двух слоен-наружного J2I 273x240x400 мм ИЗ сплава ДД и внутреннего 0 240х104х х400 1-лм из сплава WIrS,шайбу 0 273х104х х90 мм из сплава АДОО и компенсационную шайбу 0 273x104x10 мм из сплава АМгЬ нагревали в индукционной печи до температуры 450°С, а затем помещали в контейнер 0 280 мм горизонтального гидравлического пресса усилием 3500 т. Разница в прочностных свойствах при температуре нагрева металлов внутреннего слоя слитка из сплава АД1 и шайбы из сплава АДОО составляла от 0,5 до 1 кг/мм Экструдирование труб 0 96x2 мм осуществляли без смазки контейнера с натиркой иглы графитом. В начале экструдирования отмечено истечение переднего монометаллического конца Jcплaвa АДОО длиной 1350 мм. Общая длина отпрессованной трубы составляла 25500 мм. Как показали исследования, толщина наружного плакирующего слоя по длине изделия составляла 15-20% от общей толщины стенки трубы, при этом плакировка целиком состояла из металла наружного слоя заготовки - сплава АД1, П р и м е р 2. Слиток 0 273х104х х400 мм, состоящий из трех слоев: наружного 0 273x240x400 мм из сплава АД1, среднего 0 240x135x400 мм из сплава АМгб и внутреннего,0 135х104х х400 мм из сплава АД1, совместно с компенсационной шайбой 0 273х104х10мм из сплава АД1 нагревали в индукционной печи до температуры , Шайбы 273x104x90 мм из сплава АД1 нагревали до более высокой температуры 500°С, Затем помещали в контейнер 0 280 мм горизонтально-то гилоавлического пресса усилием 3500 т. Разница в прочностных свойствах при различной температуре нагрева металлов наружного слоя заготбвки и шайбы, выполненных из сплава АД1, составляла до 1 кг/мм Экструдирование труб 0 96x2 мм осуществляли без смазки Контейнера с натиркой иглы графитом, В начале экструдирования происходило истечение переднего монометаллического конца из сплава АД1 длиной 1300 мм. Общая длина отпрессованной трубы составляла 25000 мм. Как показали исследования, толщина плакирующего cnofi по длине трубы составляла l6-l5% от общей трлщины стенки трубы для внутреннего слоя и 15-20%-для наружного слоя. Изучение. МикроструктУрй наружного плакирующего слоя показало, что плакировка по Bcef: длине не имеет поверхностных пленок металла шайбы. Предложенный способ .позволяет повысить качество многослойных про

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плакированных полых профилей | 1974 |

|

SU505149A1 |

| Способ изготовления ребристых панелей из трудносвариваемого материала и прессовый инструмент для осуществления этого способа | 1976 |

|

SU615976A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| Способ обратного прессования изделий | 1979 |

|

SU774658A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

Авторы

Даты

1979-02-15—Публикация

1976-12-03—Подача