. 1

Изобретение относится к обработке металлов давлением и может быть использовано в инструментально-штамповом производстве при изготовлении пресс-форм для получения изделий из металлических и неметаллических материалов.

Известен способ изготовления штампов объемной штамповки вьщавливания формообразующих полостей деталей пресс-форм, включающий нагрев биметаллической заготовки состоящей из основы и гшакирую- щего материалов, до температуры аусте-низации, предварительное вьщавливание мастер-пуансона, охлаждение до температуры относительной устойчивости аустенита плакирующего слоя, выдержку для превращения аустенита основы, окончательное вьвдавливание l .

Известный способ является сложным, в особенности при изготовлении Крупногабаритных штамповых изделий. Процесс формообразования полости разделен на две самостоятельные операции (предварятерьная и окончательная щтамповки), выполнение которых требует использования двух типов штамповочных машин: молота (или горячештамповочного пресса) и мрщного гидропресса. Установка этих машин рядом по техническим условиям недопустима и является нерациональной с точки зрения организации инструментально-штамПОБОЧНОГО производства. Причем использование известного способа сопряжено с выполнением опытных штамповок для доводки маСтер-пуансона .предварительной штамповки для того, чтобы исключить при окончательной штамповке образование зажимов (прострелов), незаполнение полости мастер-пуансона и другие дефекты, связанные, с переходами процесса горячей щтамповки.

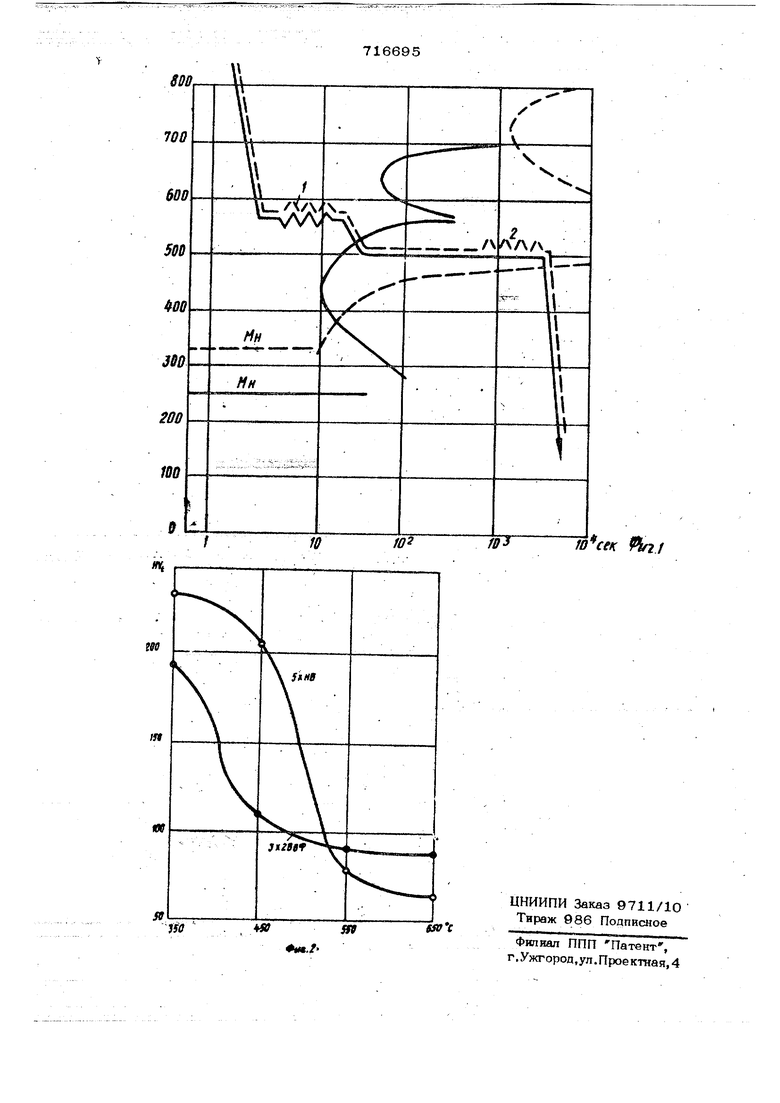

Цель изобретения - повышение производительности процесса выдавливания формообразующих полостей деталей прессформы за счет снижения температуры предварительного вылавливания полости и расширение возможностей выполнения предварительного и ококчатепьного выдавливания единым мастер-пуансоном. Поставленная цепь достигается тем, что ахлаждение заготовки осуществляют перед предварительным выдавливанием до температуры одновременной относи- , тельной устойчивости аустенита плакирующегр и основного материалов, а после предварительного вьщавливания заготовку и iytacTep-пуансон подстуживают до температуры, ниже температуры отно сительной устойчивости аустенита основ но в пределах области устойчивости аус тенита плакирующего слоя. Охлаждение аустенйэированной заготовки до температуры относительной устойчивости аустенита как плакирующего так и основного материалов, обеспечива возможность выполнения при пoнижeн fыx температурах предваритетьногхг вьщавливания, которое в части пластического те чения материалов должно быть свободнь по всему объему заготовки. Снижение в -предлагаемом способе температуры предварительного выдавлив ния до относительной устойчивости ауст нита материалов заготовкой (450-600 С позволяет производить предварительное и окончательное вьщавливания на одном и том же прессе вместо известных используемых двух прессов (быстродейс вующего и тихоходного). Причем это не влечет за собою в связи с ростом предела текучести аустенита при снижении т емпературы деформации появление технологических затруднений. Окончательное выдавливание формообразующих полостей в заготовках после их подстуживания с выдержкой технологически также достаточно легко -осуществимо;, поскольку предществующая этой операции выдержка не приводит к фазовым превращениям -аустенита плакируюхЬего слоя, что могло бы пони. зить технологическую пластичность .плакирующего материала. Указанная выдержка вызывает мартенситное или бейнитное превращение только аустеннта основы, но это содействует качест ву воспроизведения вылавливаемой в заготовке полости, поскольку увеличивает твердость подложки плакирующего слоя. Поэтому окончательное вьщавливание . в рекомендуемом режиме не сопряжено с опасностью поломок мастер-пуансонов щк трещннообразования плакирующих .слоев. 954 Для пояснения сущности предлагаемо го способа на фиг. 1 приведена технологическая вьщавливания формообразующих полостей на фоне диаграмм изотермического распада аустенита, например, основной стали 5ХНВ ( - ) и плакирующей стали ЗХ2В8Ф ( - - -), где 1,2 - условньш обозначения предварительного и окончательного вьщавливания полости в заготовке соответственно; на фиг. 2 представлена в качестве примера зависимость твердости НУ основного (5ХНВ) и плакирующего (ЗХ2В8Ф) материалов от температуры подстуживания аустенита с последующей 30-ти минутной вьщержкой, по которой можно проверить оптимальность выбранного режима выдержки, что осуществляют путем определения отнощения твердости плакирующего слоя к твердости основы. При понижении этого отношения возрастает качество воспроизведения выдавливаемой полости вследствие увеличения несущей технологической способности основы заготовки. Способ осуществляют следующим образом. Биметаллическую заготовку, например, из материалов 5ХНВ (основа) и ЗХ2В8Ф (плакирующий слой) никелируют для защиты от окалинообразования, а затем нагревают до температуры аустенизации (1150-1200 С) и быстро охлаждают до температуры относительной устойчивости аустенита плакирующего и основного материалов. Для избранной пары материалов температура охлаждения расположена в интервале 540-560°С (см. фиг. 1). При этих температурах твердость материалов 5ХНВ и ЗХ2В8Ф составляет Соответственно НУ 7О и НУ 90, что обеспечивает возможность предварительного выдавливания в заготовках формообгазующих полостей. После о.хлаждения заготовку устанавливают на подкладной мастер-штамп и производят предварительное вьщавливание полости посредством мастер-пуансона, подогретого до 40О-500 С. .Затем заготовку вместе с вдавленным в ее тело мастер-пуансоном подстуживают до температуры, расположенной вне области относительной устойчивости аустенита основы, но в пределах такой же области аустенита плакирующего слоя. Вьщержка аготовки при этой температуре привоит к распаду аустенита основы без превращения аустекит.а . плакирующего 571 |Слоя. в результат твердость основы ко .сравнению с твердостью плакирующего слоя резко возрастает. Выбор температуры и времени выдержки производят, в зависимости от марок материалов за-, готовки на основе соответствующих им диаграмм изотермического превращения аустенита. Для пары 5ХНВ-ЗХ2В8Ф наиболее подходящим является подстуживание до 440-560С с выдержкой в течение 30 мин , Этот режим незначительно изменяет твердость плакирующего слоя, но в то же время приводит к значительному росту твердости основы до значения НУ 210. Твердость основы по сравнению с твердостью плакирующего слоя в этом случае повыщается почти вдвое, и поэтому выбранный режим выдержки с точки зрения воспроизведения формообразующей полости выдавливанием является вполне удовлетворительным. После завершения вьщержки заготовку вместе с мастер-пуансоном вновь устанавливают на подкладной мастер-щтамп и производят окончательное вьщавливание формообразующей полости. Затем заготовку с окончательно вьщавленной полостью передают под последующие операции, предусмотренные технологическим процессом изготовления рабочих деталей пресс-форм Использование предложенного способа выдавливания формообразующих полостей деталей пресс- рм оЬёспечит возмож- ность сокращения номенклатуры парка прессового оборудования и, тем самым, снизит его возможные простои, позволит 6 расширить технопогйческие возможности изготовления крупногабаритных .штампов и в конечном итоге приведет к повышению производительности. Формула изобретения Способ вьщавливания формообразующих полостей пресс-форм, включающий нагрев биметаллической заготовки, состоящей из основы и плакирующего слоя, до температуры аустенизации, предварительное вьщавливание мастер-пуансоном, охлаждение до температуры относительной устойчивости аустенита плакирующего слоя, вьщержку для превращения аустенита основы и окончательное выдавливание, отличающийся тем, что, с целью повышения производительности, охлаждение заготовки осуществляют перед предварительным выдавливанием до температуры одновременной относительной устойчивости аустенита плакирующего и основного материалов, а после предварительного вьщавливания заготовку и мастер-пуансон подстуживают до температуры, ниже температуры относительной устойчивости аустенита основы, но в пределах области, устойчивости аустенита плакирующего слоя. Источники, информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 501087, кл. С 21 Ц 1/78, 1957 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления пресс-форм | 1978 |

|

SU673660A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

Авторы

Даты

1980-02-25—Публикация

1977-09-29—Подача