Изобретение относится к обработке металлов давлением, в частности к конструкции составной заготовки, используемой для получения прессованием биметаллических прутков круглого сечения.

Известна составная заготовка для прессования биметаллических изделий, состоящая из концентричных частей основного и плакирующих металлов.

Недостатком данной заготовки является неизбежность перерасхода части плакирующего металла, так как при данных соотношениях длин частей плакирующего и основного металла исходной заготовки, зна- чительная часть металла плакирующего слоя остается в пресс-остатке.

Известна также составная заготовка для прессования биметаллических изделий, состоящая из концентричных частей основного и плакирующего слоя, причем часть из основного металла на длине заготовки, составляющей 0,1-0,5 диаметра окружности, описывающей профиль поперечного сечения заготовки, выполнена с уступом по периметру этой части, имеющим ширину, соответствующую толщине части из плакирующего металла, при этом часть плакирующего металла выполнена короче части из основного металла на длину уступа.

Недостатком указанного изобретения является неравномерность распределения плакирующего слоя на переднем торце

xi

со

00

4

прутка, что ведет к снижению выхода годного.

Наиболее близкой к предлагаемому техническому решению по технической сущности и достигаемому результату является многослойная заготовка, выполненная в виде оболочки и размещенного в ней с зазором сердечника с коническим заостренным концом, а оболочка выполнена с заостренным концом, угол которого меньше угла конуса сердечника.

Недостатком известного решения является также неравномерность распределения плакирующего материала оболочки и, как следствие, снижение выхода годного.

Цель изобретения - увеличение выхода годного за счет равномерного распределения плакирующего материала заготовки со стороны ее рабочего торца.

В сравнении с известным изобретением увеличение выхода годного составит 2- 3% за счет исключения концевой обрези.

Размещение слоев оболочки и сердечника без зазора способствует улучшению качества сварки плакирующего и основного материалов, а также равномерному распределению плакирующего слоя по всей длине прессованного прутка.

Выполнение на сердечнике со стороны конусного участка центральной конусной полости способствует выравниванию скоростей истечения центральных и периферийных слоев заготовки, что обеспечивает равномерность на переднем конце прессуемого прутка, что позволяет увеличить выход годного за счет снижения величины переднего обреза.

Диаметр основания конусной полости не может быть больше диаметра сердечника, так как окружность этого диаметра образуется пересечением поверхности конуса и цилиндра, ограничивающего поверхность сердечника. При значении диаметра основания конической полости меньше 0,8 диаметра сердечника на переднем конце отпрессованного прутка образуется участок оголенного несущего слоя, что снижает выход конечного продукта.

При расположении основания конусного участка наружной поверхности сердечника от его рабочего торца на расстоянии меньше 0,05 диаметра наблюдается чрезмерное утонение плакирующего слоя на переднем конце прутка. При расстоянии более 0,5 диаметра сердечника увеличивается длина нестационарного участка, что снижает выход конечного продукта.

При выборе угла конусности конического участка менее 5° не обеспечивается равномерное течение металла, что приводит к

чрезмерному утонению плакирующего слоя и его толщина в готовом прутке меньше средней толщины слоя на стационарном участке. При выборе угла конусности более

5 20° не происходит выравнивание скоростей истечения периферийных и центральных слоев заготовки и наблюдается чрезмерное увеличение толщины плакирующего слоя, Толщина плакирующего слоя в прессован0 ном прутке на переднем конце будет больше толщины плакировки стационарного участка.

Выполнение конусного участка оболочки по его внутренней поверхности, большее

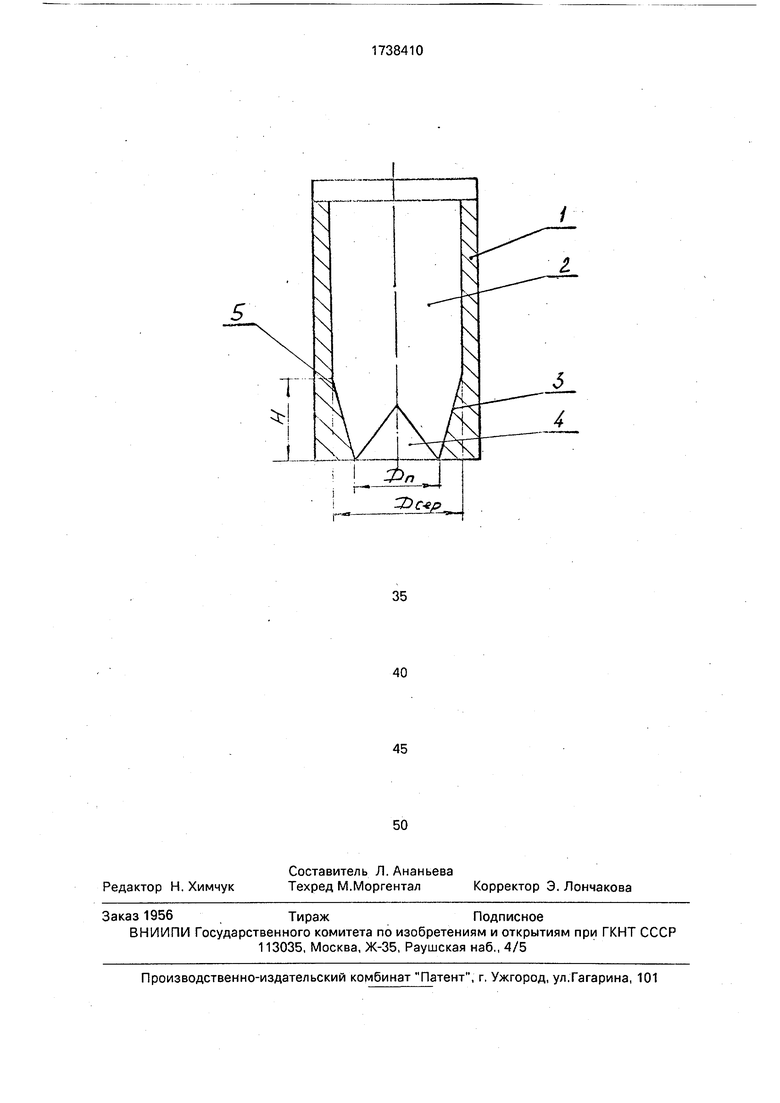

5 основание которого расположено на одном расстоянии с большим основанием конусного участка сердечника и углом конусности равным углу конуса сердечника, способствует выравниванию толщины плакирующе0 го слоя в начальный момент прессования, что обеспечивает его равномерное распределение по всей длине прессуемого прутка. На чертеже изображена составная заготовка для прессования биметаллических

5 прутков, осевой разрез.

Составная заготовка состоит из концен- трично размещенных без зазора слоев оболочки 1 и сердечника 2. По наружной поверхности сердечник 2 снабжен конус0 ным участком 3, основание которого от его рабочего торца расположено на расстоянии (Н) 0,05-0,5 диаметра сердечника, угол конусности конусного участка 3 равен 5-20°. На сердечнике 2 со стороны конусного уча5 стка выполнена центральная конусная полость 4, диаметр основания (Dn) которой равен 0,8-1,0 диаметра сердечника 2. Оболочка 1 на внутренней поверхности снабжена конусным участком 5, большее

0 основание которого расположено на одном расстоянии с большим основанием конусного участка сердечника 2, а угол оболочки равен углу конуса сердечника.

При прессовании заготовку устанавли5 вают в контейнер таким образом, чтобы цен- тральная конусная полость 4 была обращена в сторону матрицы (не показано). После давления пресс-штемпеля на заготовку материалы сердечника и оболочки запол0 няют коническую полость матрицы, после чего начинается совместное истечение материалов через калибрующие отверстие матрицы.

Наличие центральной конусной полости

5 на торце заготовки способствует равномерному течению металла, так как происходит выравнивание скоростей истечения слоев сердечника и оболочки.

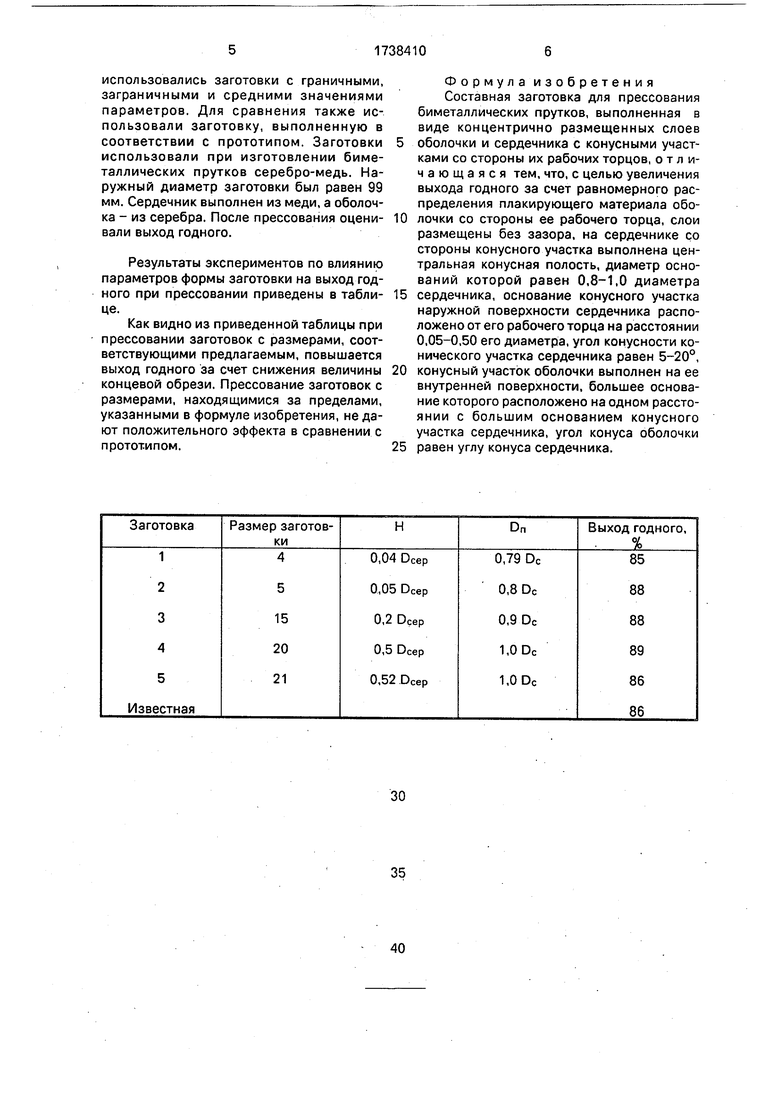

Для проверки предлагаемой заготовки были проведены эксперименты, в которых

использовались заготовки с граничными, заграничными и средними значениями параметров. Для сравнения также использовали заготовку, выполненную в соответствии с прототипом. Заготовки использовали при изготовлении биметаллических прутков серебро-медь. Наружный диаметр заготовки был равен 99 мм. Сердечник выполнен из меди, а оболочка - из серебра. После прессования оцени- вали выход годного.

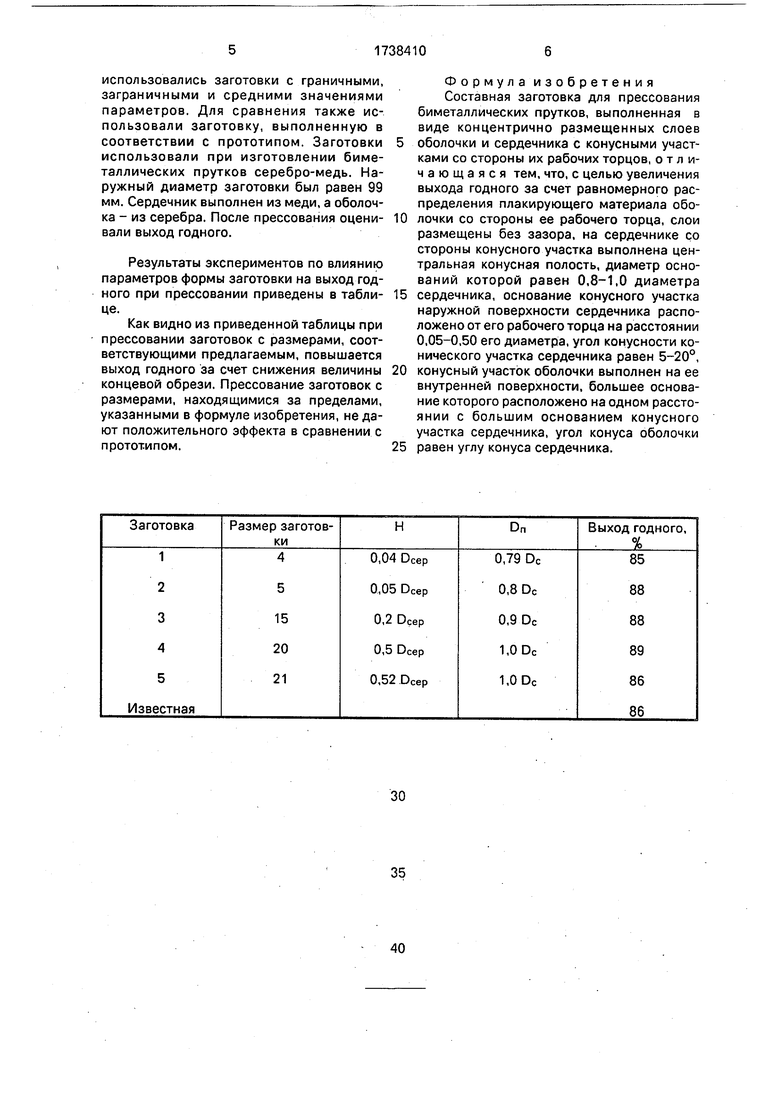

Результаты экспериментов по влиянию параметров формы заготовки на выход годного при прессовании приведены в табли- це.

Как видно из приведенной таблицы при прессовании заготовок с размерами, соответствующими предлагаемым, повышается выход годного за счет снижения величины концевой обрези. Прессование заготовок с размерами, находящимися за пределами, указанными в формуле изобретения, не дают положительного эффекта в сравнении с прототипом.

Формула изобретения Составная заготовка для прессования биметаллических прутков, выполненная в виде концентрично размещенных слоев оболочки и сердечника с конусными участками со стороны их рабочих торцов, отличающаяся тем, что, с целью увеличения выхода годного за счет равномерного распределения плакирующего материала оболочки со стороны ее рабочего торца, слои размещены без зазора, на сердечнике со стороны конусного участка выполнена центральная конусная полость, диаметр оснований которой равен 0,8-1,0 диаметра сердечника, основание конусного участка наружной поверхности сердечника расположено от его рабочего торца на расстоянии 0,05-0,50 его диаметра, угол конусности конического участка сердечника равен 5-20°, конусный участок оболочки выполнен на ее внутренней поверхности, большее основание которого расположено на одном расстоянии с большим основанием конусного участка сердечника, угол конуса оболочки равен углу конуса сердечника.

:

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для многоканального прессования биметаллических профилей с частичным плакированием | 1988 |

|

SU1669605A1 |

| Составная заготовка для прессования биметаллических изделий | 1986 |

|

SU1400824A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| Многослойная заготовка | 1977 |

|

SU631252A1 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| Составная заготовка для прессования биметаллических изделий | 1981 |

|

SU988399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| Контейнер для прессования биметаллических изделий | 1981 |

|

SU954188A1 |

Использование: при обработке металлов давлением для прессования биметаллических продуктов круглого сечения. Сущность изобретения: заготовка состоит из концентрично и без зазора расположенных сердечника и оболочки. Сердечник выполнен с коническим участком со стороны его рабочего торца и с центральной конической полостью, диаметр основания которой равен 0,8-1,0 диаметра сердечника, угол конусности конического участка равен 5-20°, а его большее основание расположено на расстоянии 0,05-0,5 диаметра сердечника. На внутренней поверхности оболочки выполнен конусный участок, большее основание которого расположено на одном расстоянии с большим основанием конусного участка сердечника. Угол конуса сердечника равен углу конуса оболочки. Наличие конусной полости на рабочем торце заготовки способствует равномерному течению металла при прессовании за счет выравнивания скоростей истечения сердечника и оболочки, что повышает выход годного. 1 ил. сл С

| Многослойная заготовка | 1972 |

|

SU459321A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-28—Подача