Изобретение относится к обработке металлов давлением, в частности к способам прессования составных по толщине пустотелых слитков, с целью получения труб с плакированной рабочей поверхностью.

Известен способ прессования составных по толщине слитков, получаемых кристаллизацией плакирующего металла относительно боковой поверхности заготовки из плакируемого металла в процессе полунепрерывного литья, при котором слиток нагревают, размещают на игле, устанавливают в контейнер, содержащий коническую матрицу, и прикладывают к его торцу осевое сжимающее усилие [1].

К недостаткам известного способа прессования следует отнести:

- отсутствие деформации плакирующего металла на контактной границе с плакируемым металлом, что приводит к возможности образования дефектов типа плен, пузырей и при наличии атмосферного воздуха существенно ухудшает качество отпрессованных труб;

- применение специальных кристаллизаторов, поскольку используются относительно небольшие по длине заготовки из плакируемого материала;

- преимущественное использование составных слитков с внешней плакировкой, что снижает ассортимент получаемых изделий.

Известен также способ прессования, преимущественно составных слитков, содержащих две размещенные одна в другой пустотелые заготовки, внутренняя из которых выполнена из менее прочного материала, включающий сборку слитка, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу слитка осевого сжимающего усилия к торцу слитка через пресс-шайбу [2].

Известный способ прессования характеризуется следующими недостатками:

- возможной несвариемостью обрабатываемых материалов из-за наличия воздуха на границе плакирующий материал - плакируемый материал;

- большой разнотолщинностью плакирующего материала по длине трубы в связи с отсутствием предварительной сварки обрабатываемых материалов перед их совместным деформированием;

- относительно низким коэффициентом выхода годного, т. к. возникает необходимость отделения большого по длине выходного конца трубы.

Задачей изобретения является разработка такого способа прессования составных слитков, который обеспечивал бы требуемое качество плакированных труб (минимальную разнотолщинность плакирующего слоя по периметру трубы, а также по ее длине; высококачественную сварку обрабатываемых материалов; повышенные коррозионные свойства труб и т.д.) при высоком коэффициенте выхода годного.

Технический результат достигается тем, что в способе прессования, преимущественно составных слитков, содержащих две размещенные одна в другой пустотелые заготовки, внутренняя из которых выполнена, из менее прочного материала, включающем сборку слитка, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу слитка осевого сжимающего усилия через пресс-шайбу, согласно изобретению составной слиток выполняют из разновеликих заготовок, формируют уступ на одном из его торцов при взаимном фиксировании, при установке слитка на иглу уступ обращают в сторону конической матрицы, а в процессе прессования прикладывают деформирующее усилие к пресс-шайбе, имеющей выполненную соосно отверстию кольцевую выемку с диаметром, превышающим диаметр заготовки из менее прочного материала, осуществляют заполнение менее прочным материалом свободного объема кольцевой выемки, обеспечивая сдвиг менее прочного материала относительно прочного материала в направлении, противоположном направлению прикладываемого деформирующего усилия.

Осуществление способа прессования, преимущественно составных по толщине слитков, позволяет обеспечить требуемое качество плакированных труб (как геометрических размеров, а также сварки плакируемого и плакирующего материалов) при высоком коэффициенте выхода годного.

Это объясняется тем, что, осуществляя на этапе прессования сдвиг менее прочного материала относительно прочного материала, обеспечивают высокую прорабатываемость плакирующего материала в приграничном слое.

Последнее позволяет:

- удалить воздух, который мог находиться в микрообъемах приграничного слоя;

- формировать условия образования металлических связей обрабатываемых материалов до их совместного истечения через матрицу;

- интенсифицировать процесс диффузии на стадии прессования составного слитка.

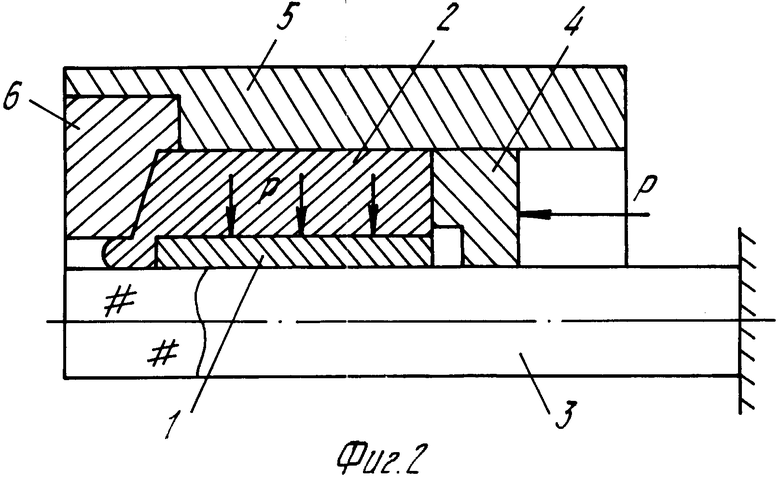

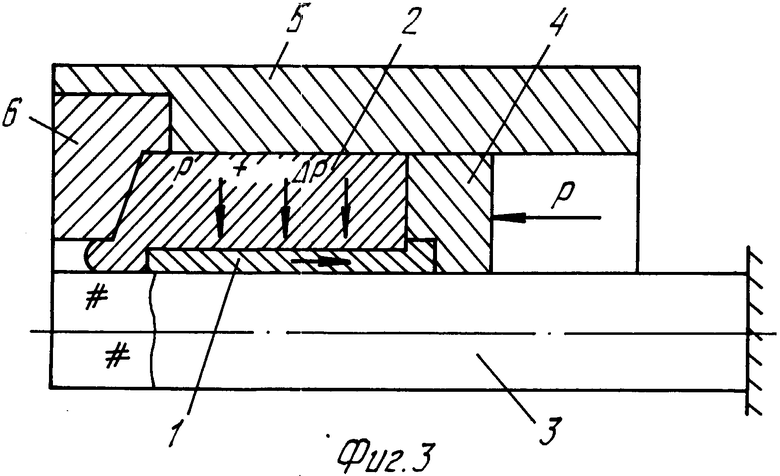

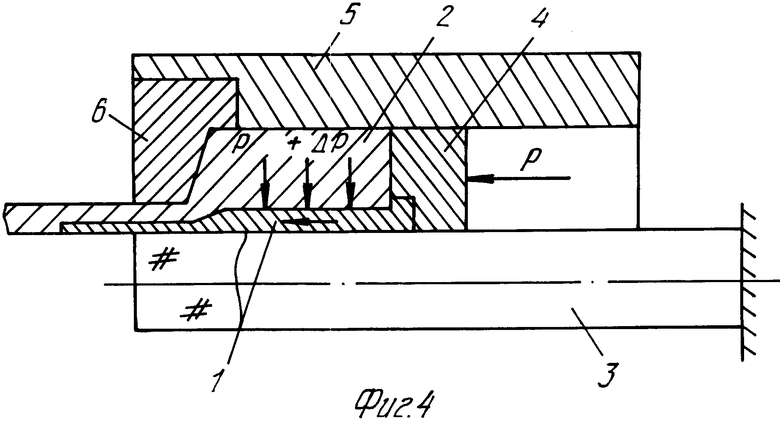

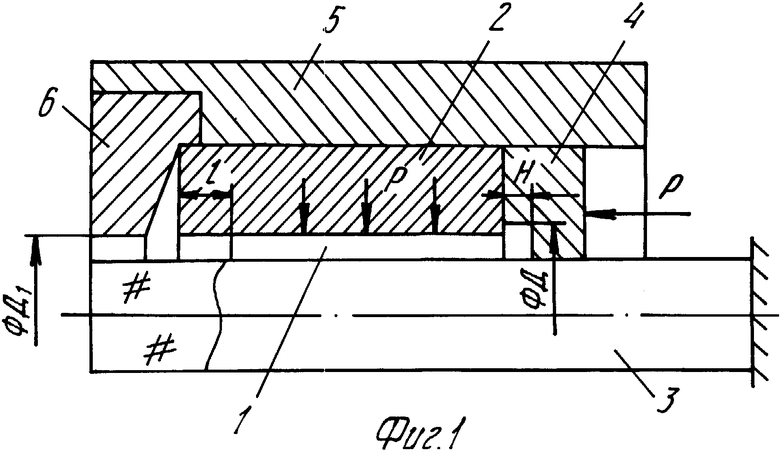

На фиг.1 показано исходное положение составного слитка и технологической оснастки перед прессованием трубы; на фиг.2 - стадия прессования прочного материала; на фиг.3 - стадия заполнения менее прочным материалом свободного объема кольцевой выемки на пресс-шайбе; на фиг.4 - стадия прессования плакированной трубы.

Вариант осуществления предлагаемого к рассмотрению способа прессования составных слитков состоит в следующем.

Составной слиток образуют установкой соответственно подготовленной заготовки 1 из менее прочного материала, например технически чистого алюминия марки АДО, в отверстие заготовки 2 из прочного материала, например алюминиевого сплава Д16. В силу различных исходных длин этих заготовок, т.е. длина заготовки 2 превышает длину заготовки 1, то при их взаимном фиксировании путем осевого сжатия заготовки 1 на одном из торцов составного слитка формируется уступ длиной l. Взаимное фиксирование заготовок 1 и 2 обуславливает появление радиального давления величиной p на поверхности контакта заготовок 1 и 2 (показано стрелками). Составной слиток нагревают, например, в индукционной печи.

Далее на иглу 3 устанавливают пресс-шайбу 4, которая имеет концентрическое отверстие, кольцевую выемку с диаметром D, превышающим внешний диаметр заготовки 1, и глубиной H.

Нагретый до заданной температуры составной слиток размещают с допустимо минимальным зазором на игле 5, обращая уступ к противоположной стороне от пресс-шайбы 4. Иглу 3 вводят в контейнер 5, содержащий коническую матрицу 6, имеющую отверстие диаметром D (фиг.1).

Затем, прикладывая осевое сжимающее усилие P к пресс-шайбе 4, вызывают пластическое сжатие материала заготовки 2 и его выдавливание в кольцевой зазор между отверстием в конической матрице 6 и иглой 3 (фиг.2).

Последующее перемещение пресс-шайбы 4 приводит к радиальному сжатию заготовки 1 на игле 3 давлением P+ΔP со стороны заготовки 2. В результате осуществляется процесс истечения менее прочного материала (показано осевой стрелкой) в свободный объем кольцевой выемки на пресс-шайбе 4 (для удаления воздуха могут быть выполнены отверстия со стороны торца кольцевой выемки). Другими словами, менее прочный материал заготовки 1, заполняя объем кольцевой выемки пресс-шайбы 4, истекает в направлении, противоположном направлению прикладываемого усилия P.

На контактной поверхности заготовок 1 и 2 наблюдается интенсивная проработка менее прочного материала, что обуславливает:

- удаление воздуха из микрообъемов в приграничном слое;

- формирование условий (например, обновление границ контакта и т.д.) для образования металлических связей обрабатываемых материалов на поверхности контакта (фиг.3).

Следует подчеркнуть, что толщина заготовки 1 в процессе осевого истечения менее прочного материала, несколько уменьшается по отношению к ее исходной толщине.

Дальнейшее перемещение пресс-шайбы 4 вызывает совместное деформирование обрабатываемых материалов в кольцевом зазоре технологической оснастки. При этом отметим, что в приграничном слое менее прочного материала будет иметь место знакопеременная (по отношению к предыдущему истечению) деформация. Последнее в сочетании с температурой повышенное (относительно величины P+ΔP) давление, в также предварительное образование металлических связей на поверхности контакта заготовок 1 и 2 гарантируют реализацию процесса высококачественной сварки плакирующего (заготовка 1) и плакируемого (заготовка 2) материалов (фиг.4).

Опытно-промышленная проверка разработанного способа проводилась при прессовании плакированных АДО труб из алюминиевого сплава Д16.

Заготовки имели следующие геометрические размеры, мм:

из Д16:

Внешний диаметр - 165

Внутренний диаметр - 60

Длина - 120

из алюминия марки АДО:

Внешний диаметр - 59,5

Внутренний диаметр - 50,0

Длина - 110

Сборку составных слитков проводили на гидравлическом прессе ПСУ- 250. Осевое сжимающее усилие, обеспечивающее взаимную фиксацию заготовок, не превышало 2,0 Мн.

Кольцевая выемка на пресс-шайбе имела следующие геометрические размеры: диаметр 60,5 мм, глубина 10 мм. Нагрев слитков осуществляли в индукционной печи до температуры, не превышающей 380oC. Прессование осуществляли прямым методом с подвижной иглой через коническую матрицу (угол конусности 135o) с диаметром отверстия 54,0 мм на горизонтальном гидравлическом прессе, развивающем максимальное усилие в 16,0 Мн. Диаметр иглы составлял 48,0 мм. Отпрессованные 20 м плакированных труб с поперечным сечением 54 • 3,0 мм при толщине плакирующего слоя 0,79 мм показали, что разнотолщинность плакирующего слоя не превышала 5%. Коррозионные испытания выявили повышение коррозионной стойкости труб не ниже, чем на 6,0 баллов (по сравнению с неплакированными идентичными трубами).

Изобретение может быть использовано при получении бурильных труб, нефтепроводных труб и т. д., где требуются особые характеристики рабочих поверхностей труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

Изобретение относится к обработке металлов давлением, в частности к способам прессования составных по толщине пустотелых слитков для получения труб с плакированной рабочей поверхностью. Способ прессования, преимущественно составных слитков, содержащих две размещенные одна в другой пустотелые заготовки, внутренняя из которых выполнена из менее прочного материала, включает составление слитка, фиксирование заготовок относительно друг друга, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения осевого сжимающего усилия к торцу слитка через пресс-шайбу. При этом составной слиток выполняют из разновеликих заготовок, формируют уступ на одном из его торцов при их взаимном фиксировании, при установке слитка на иглу уступ обращают в сторону конической матрицы, а в процессе прессования, прикладывают деформирующее усилие к пресс-шайбе, имеющей выполненную соосно отверстию кольцевую выемку с диаметром, превышающим диаметр заготовки из менее прочного материала, осуществляют заполнение менее прочным материалом свободного объема кольцевой выемки, обеспечивая сдвиг менее прочного материала относительно прочного материала в направлении, противоположном направлению прикладываемого деформирующего усилия. 4 ил.

Способ прессования преимущественно составных слитков, содержащих две размещенные одна в другой пустотелые заготовки, внутренняя из которых выполнена из менее прочного материала, включающий сборку слитка, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу слитка осевого сжимающего усилия через пресс-шайбу, отличающийся тем, что составной слиток выполняют из разновеликих заготовок, формируют уступ на одном из его торцов при взаимном фиксировании, при установке слитка на иглу уступ обращают в сторону конической матрицы, а в процессе прессования прикладывают деформирующее усилие к пресс-шайбе, имеющей выполненную соосно отверстию кольцевую выемку с диаметром, превышающим диаметр заготовки из менее прочного материала, осуществляют заполнение менее прочным материалом свободного объема кольцевой выемки, обеспечивая сдвиг менее прочного материала относительно прочного материала в направлении, противоположном направлению прикладываемого деформирующего усилия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гильденгорн М.С | |||

| и др | |||

| Цветная металлургия, 1963, N 11, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| - Металлургия, 1970. | |||

Авторы

Даты

1998-05-10—Публикация

1995-10-09—Подача