1

Изобретение касается литья химически активных и тугоплавких металлов, например титана, в углеродные формы по выплавляемым моделям.

Наибольший эффект изобретение может дать в условиях серийного производства деталей машин авиационно-ракетной техники, станкостроительной, приборостроительной, химической и судостроительной промышленности.

В литейном производстве известны формовочные составы, содержаш;ие металлургический кокс и графит.

Недостатком таких формовочных композиций является то, что они не обеспечивают получение достаточной точности, прочности форм, и их химической инертности к расплавленному титану, а следовательно, и высокого качества отливок, потому, что порошки металлургического кокса обладают малой удельной поверхностью и представляют собой зерна с окатанной поверхностью. Кроме того, металлургический кокс, как доменный, так и литейный, имеет повышенное содержание двуокиси кремния (SiO2), которая, как известно.

активно взаимодействует с жидким титаном, образуя на поверхности отливки альфированный газонасышенный слой. Цель изобретения - повышение прочности

и химической инертности оболочковых форм и улучшение качества отливок.

Достигается это тем, что обсыпочный материал наряду с графитом содержит пековый кокс при следуюш,ем соотношении компонентов, вес. %: графит 5-30, пековый кокс - основа.

В отличие от металлургического пековый кокс обладает рядом положительных свойств. Порошки пекового кокса обладают большей

удельной поверхностью, при дроблении и размоле пековый кокс образует зерна с пористой остроугольной ломаной поверхностью, а металлургический кокс - шаровидные зерна с окатанной поверхностью. Кро.ме того, пековый кокс имеет меньшее содержание химически активной двуокиси кремния SiO2.

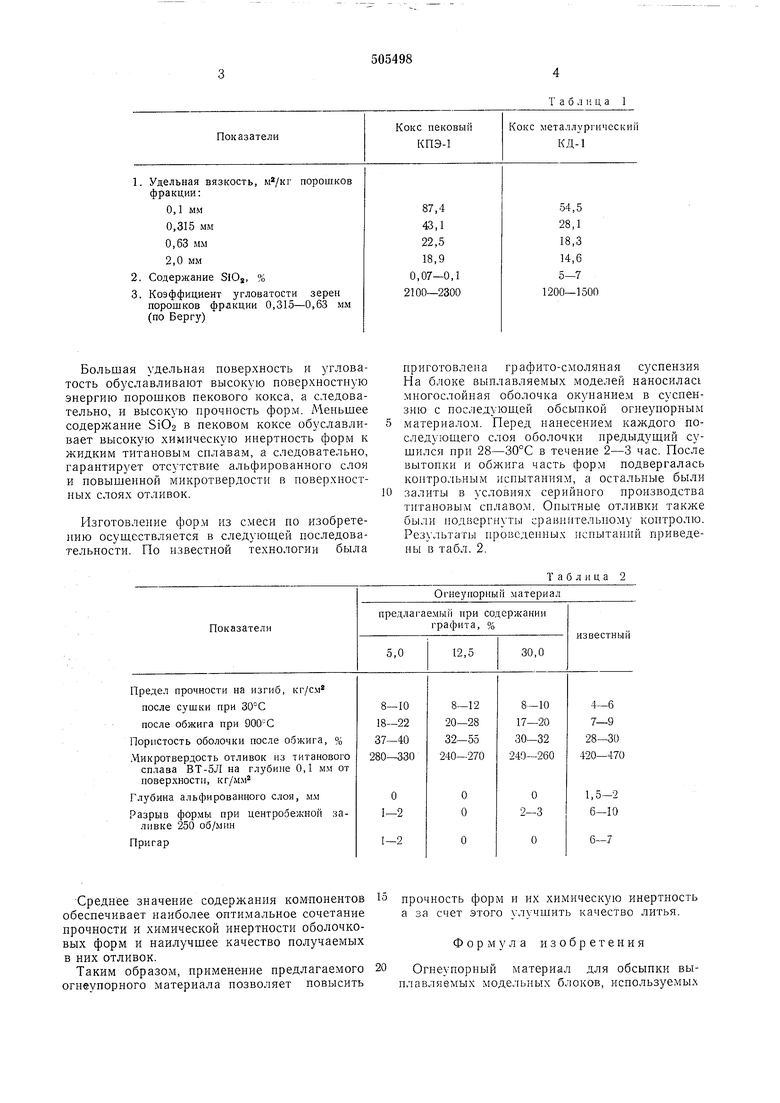

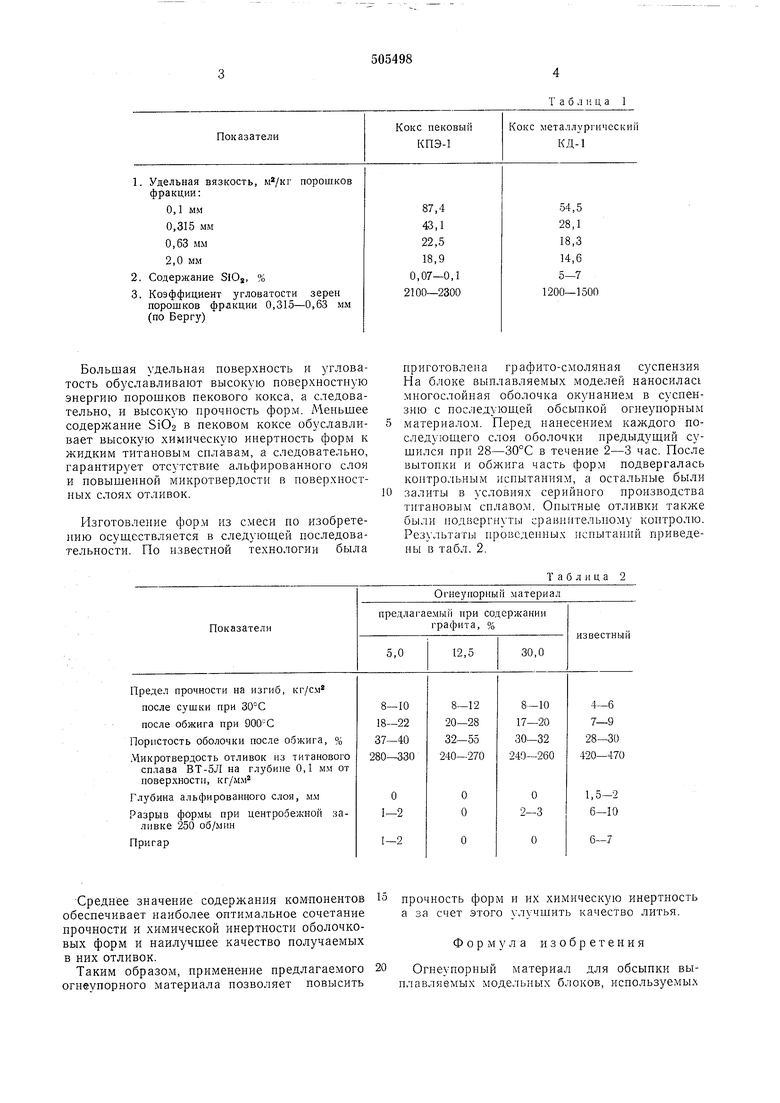

В табл. 1 приведена сравнительная характеристика пекового кокса КП.- и металлургического кокса КД-1Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления оболочковыхфОРМ пРи лиТьЕ ХиМичЕСКи АКТиВ-НыХ и ВыСОКОТЕМпЕРАТуРНыХ СплАВОВ | 1979 |

|

SU816659A1 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| Суспензия для демпфирующего слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2803907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2285575C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2016 |

|

RU2630081C1 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

Большая удельная поверхность и угловатость обуславливают высокую поверхностную энергию порошков пекового кокса, а следовательно, и высокую прочность форм. Меньшее содержание SiO2 в пековом коксе обуславливает высокую химическую инертность форм к жидким титановым сплавам, а следовательно, гарантирует отсутствие альфированного слоя и повышенной микротвердости в поверхпостных слоях отливок.

Изготовление форм из смеси по изобретению осуш,ествляется в следуюш,ей последовательности. По известной технологии была

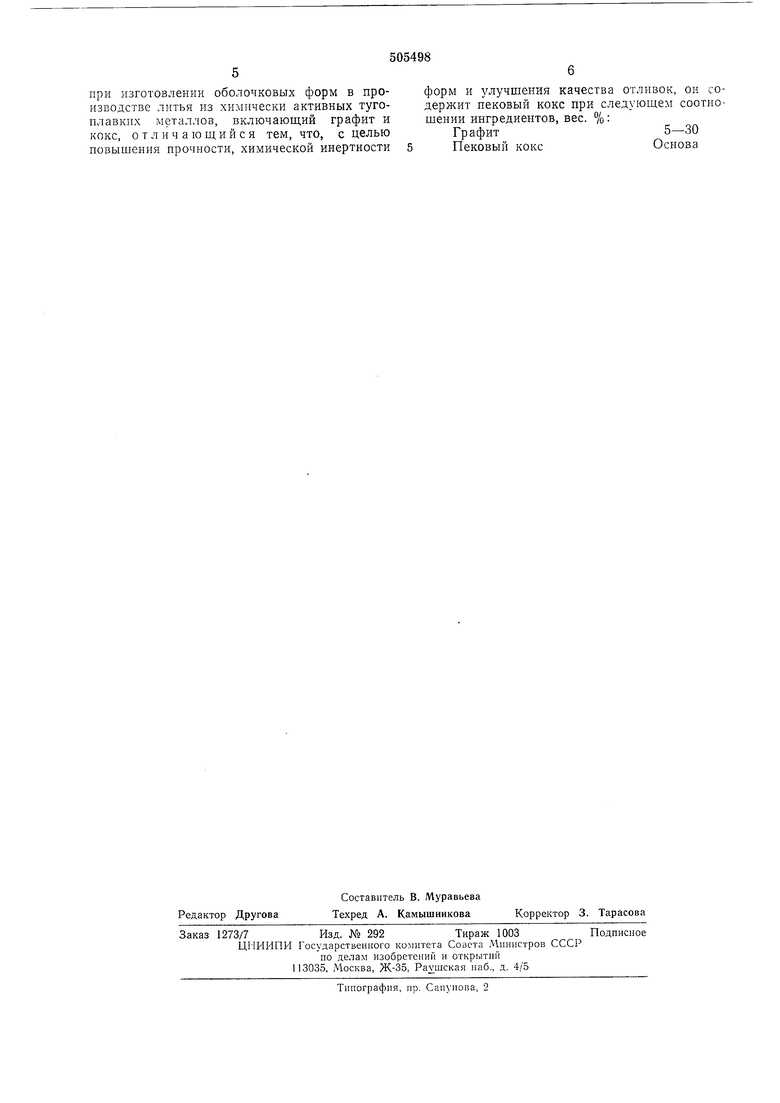

Среднее значение содержания компонентов обеспечивает наиболее оптимальное сочетание прочности и химической инертности оболочковых форм и наилучшее качество получаемых в них отливок.

Таким образом, применение предлагаемого огнеупорного материала позволяет повысить

приготовлена графито-смоляная суспензия На блоке выплавляемых моделей наносилась многослойпая оболочка окунанием в суспензию с последуюшей обсыпкой огнеупорным материалом. Перед нанесением каждого последуюшего слоя оболочки предыдущий сушился при 28-30°С в течение 2-3 час. После вытопки и обжига часть форм подвергалась контрольным испытаниям, а остальные были залрггы в условиях серийного производства 11ггановым сплавом. Опытные отливки также были подвергнут) сравиительпому контролю. Результаты провсдепных испыта ий приведены в табл. 2.

Таблица 2

Огнезпориый .материал

прочность форм и их химическую инертность а за счет этого улучшить качество литья.

Формула изобретения

Огнеупорный материал для обсыпки выплавляемых модельных блоков, используемых 5 при изготовлении оболочковых форм в производстве литья нз химически активных тугоплавких металлов, включающий графит и кокс, отличающийся тем, что, с целью повышения прочности, химической инертности5 6 форм и улучшения качества отливок, он содержит пековый кокс при следующем соотиощении ингредиептов, вес. %: Графит 5-30 Пековый кокс Основа

Авторы

Даты

1976-03-05—Публикация

1974-12-30—Подача