(54) ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| Суспензия для изготовления литейных форм, получаемых по выплавляемым моделям | 1980 |

|

SU876251A1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1986 |

|

SU1397102A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU884826A1 |

| Смесь для изготовления литейных форм и стержней,используемых при получении отливок из химически активных тугоплавких сплавов | 1982 |

|

SU1115834A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| Раствор для обработки керамических литейных форм | 1982 |

|

SU1090483A1 |

| Способ изготовления прессованных углеродистых изделий, преимущественно форм и стержней для литья тугоплавких металлов и сплавов | 1989 |

|

SU1643139A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772675A1 |

| ОГНЕУПОРНАЯ СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ | 1972 |

|

SU325079A1 |

.. .. Изобретение относится к литейному производству фасонных заготовок из титановых сплавов, в частности к составам покрытий, инертных по отношению к расплавленному титану.

В настоящее время для изготовления фасонных литых загготовок из титановых сплавов применяются графитовые формы и формы на основе тугоплавких окислов (злектрокорунда и магнезита). Литые титановые заготовки, получаемые в формах на основе электрокоруида, отличаются относительно высокой точностью Однако поверхность этих отливок содержит с{.-слой глубиной до 1,5 мм Валичие. хрупкого ( приводит к обрат зованию поверхностных микротрещин, что снижает усталостную прочность литых деталей при знакопеременных нагрузках..

При литье титановых сплавов в графитовые формы поверхностные слои заготовок имеют однородную структуру без альфированного слоя Недостаток

графитовых форм заключается в нестабильной их усадке и, как результат, низкой точности литых заготовок Замена графитовых форм формами на основе тугоплавких окислов с инертныйи защитными покрытиями позволяет получать титановые литые заготовки без альфированного слоя и повысить их точность, . .

Известно защитное покрытие, полученное на основе тугоплавких металлов - , ниобия, молибдена и циркония. зтих металлов н носят на легкоплавкую модель ввиде суспензии в два-три слоя, а затем наносятся слои на основе тугоплавких окислов fl .:

Покрытие не нашло распространения в промышленности из-за дефицитности порошков тугоплавких и с-вязукнцих металлов

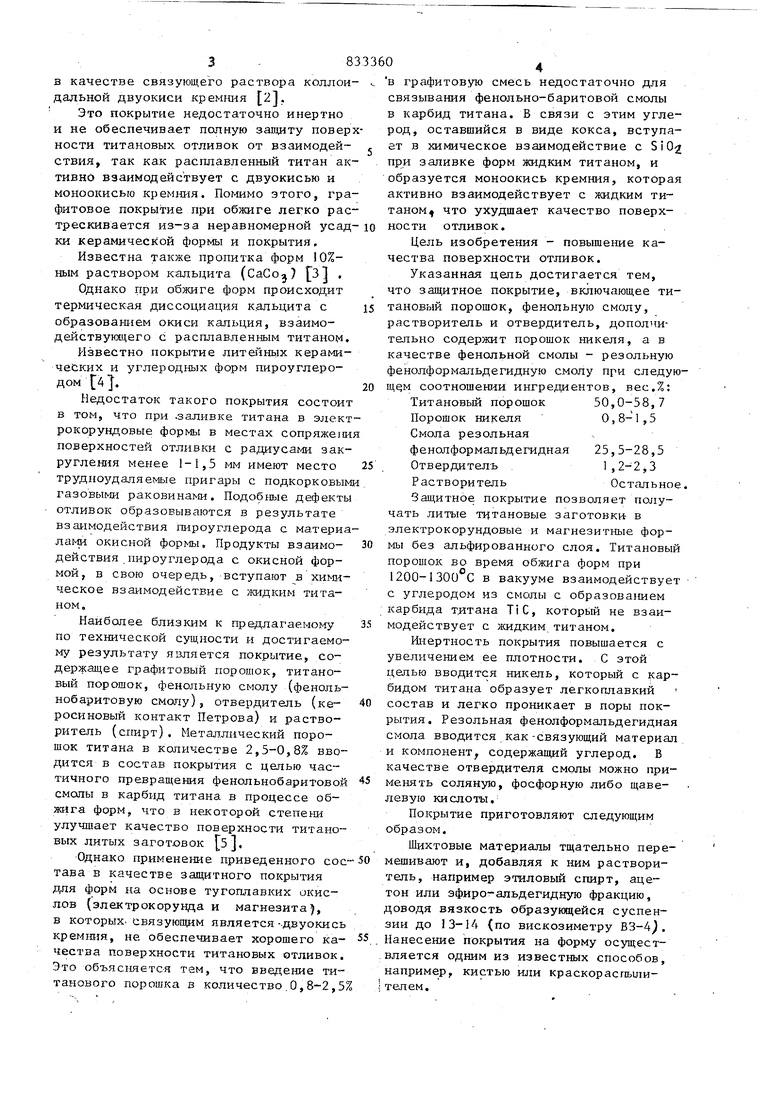

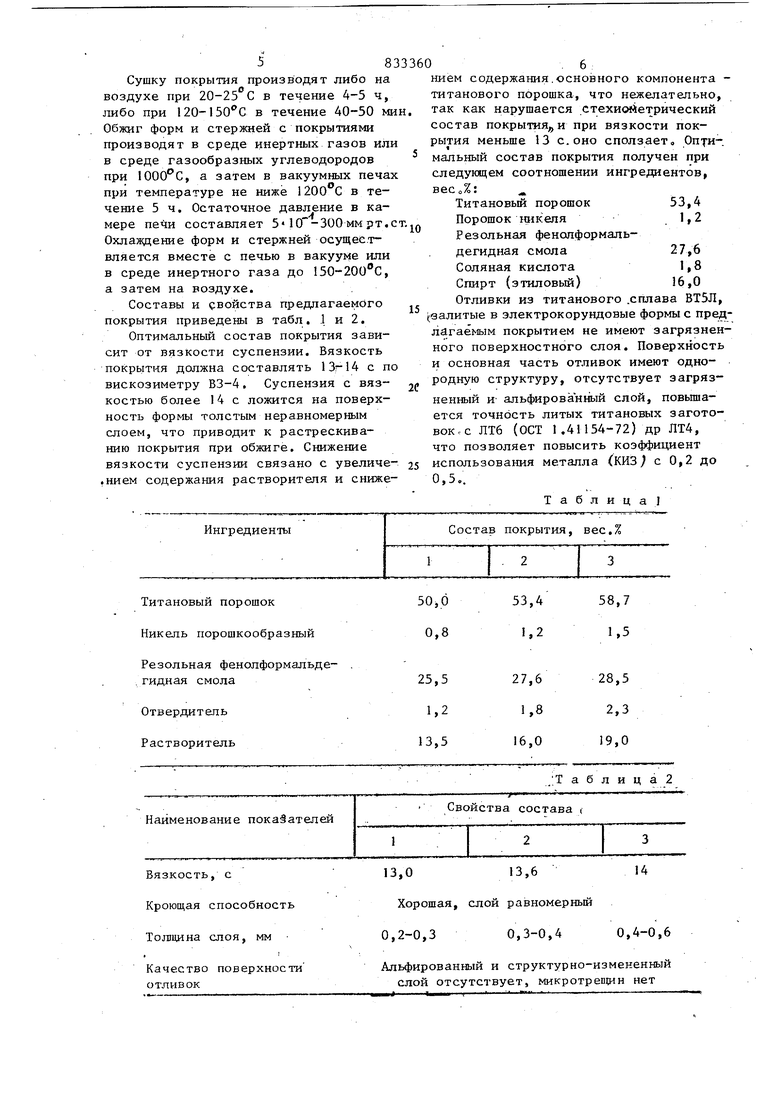

Известно также многослойное покрытие на. основе графита с использование В качестве связующего раствора коллои дальней двуокиси кремния 2. Это покрытие недостаточно инертно и не обеспечивает полную защиту повер ности титановых отливок от взаимодействия, так как расплавленный титан ак тивно взаимодействует с двуокисью и моноокисью кремния. Помимо этого, гра фитовое покрытие при обжиге легко рас трескивается из-за неравномерной усад ки керамической формы и покрытия. Известна также пропитка форм 10%ным раствором кальцита (СаСо) р . Однако при обжиге форм происходит термическая диссоциация к.апьцита с образованием окиси кальция, взаимодействугацего с расплавленным титаном. Известно покрытие литейных керамических и углеродных форм пироуглеродом 4 . Недостаток такого покрытия состои в том, что при .заливке титана в элек рокорундовые формы в местах сопряже1и поверхностей отливки с paдиyca и зак руглен11Я менее 1-1,5 мм имеют место трудноудаляемые пригары с подкорковы газовыми раковинами. Подобшш дефекты отливок образовываются в результате взаимодействия пироуглерода с матери лам окисной формы. Продукты взаймедействия.пироуглерода с окисной формой, в свою очередь, вступают в химическое взаимодействие с жидким титаном , Наиболее близким к предлагаемому по технической сущности и достигаемому результату является покрытие, содержащее графитовый порояюк, титановый порошок, фенольную смолу (фенольнобаритовую смолу), отвердитель (керосиновый контакт Петрова) и растворитель (спирт). Металлический порошок титана в количестве 2,5-0,8% вводится в состав покрытия с целью частичного превращения фенольнобаритовой смолы в карбид титана в процессе обжига форм, что в нел оторой степени улучшает качество поверхности титановых литых заготовок . Однако применение приведенного сое тава в качестве защитного покрытия для форм на основе тугоплавких окислов (электрокорунда и магнезита), в которых- связующим является-.двуокись кремгшя, не обеспечивает хорошего качества поверхности титановых отливок Это объясняется тем, что введение титанового порошка в количество.О,8-2,5 8 4 графитовую смесь недостаточно для вязывания фенольно-баритовой смолы карбид титана. В связи с этим углеод, оставшийся в виде кокса, вступает в химическое взаимодействие с SiO ри заливке форм жидким титаном, и образуется моноокись кремния, которая ктивно взаимодействует с жидким титаном что ухудшает качество поверхности отливок. Цель изобретения - повышение качества поверхности отливок. Указанная цель достигается тем, что защитное покрытие, включающее титановый порошок, фенольную смолу, растворитель и отвердитель, дополнительно содержит порошок никеля, а в качестве фенольной смолы - резольную фенолформальдегидную смолу при следующ м соотношении ингредиентов, вес.%: Титановый порошок50,0-58,7 Порошок никеля0,8-1,5 Смола резольная 25,5-28,5 фенояформальдегидная 1,2-2,3 Отвердитель . Остальное. Растворитель Защитное покрытие позволяет получать литые титановые заготовки- в электрокорундовые и магнезитные формы без альфированного слоя. Титановый порошок во время обжига форм при 1200-1300 С в вакууме взаимодействует с углеродом из смолы с образова1шем карбида титана TiC, который не взаимодействует с жидким титаном. Инертность покрытия повышается с увеличением ее плотности. С этой целью вводится никель, который с карбидом титана образует легкоплавкий состав и легко проникает в поры покрытия. Резольная фенолформальдегидная смола вводится как-связующий материал и компонент содержащий углерод. В качестве отвердителя смолы можно применять соляную, фосфорную либо щавелевую кислоты. Покрытие приготовляют следующим образом. Шихтовые материалы тщательно перемешивают и, добавляя к ним растворитель, например этиловый спирт, ацетон или эфиро-альдегидную фракцию, доводя вязкость образующейся суспензии до 13-14 (по вискозиметру ВЗ-4). Нанесение покрытия на форму осуществляется одним из известных способов, например, кистью или краскораспьиштелем. Сушку покрытия производят либо на воздухе при 20-25 С в течение 4-5 ч, либо при 120-150 С в течение 40-50 ми Обжиг форм и стержней с покрытиями производят в среде инертных газов или в среде газообразных углеводородов при , а затем в вакуумных печах при температуре не ниже 1200с в течение 5 ч. Остаточное давление в камере печи составляет 5 мм рт.с Охлаждение форм и стержней осущес.твляется вместе с печью в вакууме или в среде инертного газа до 150-200с, а затем на воздухе.. Составы и свойства предлагаемого покрытия приведены в табл. 1 и 2. Оптимальный состав покрытия зависит от вязкости суспензии. Вязкость покрытия должна составлять 13-14 с по вискозиметру ВЗ-4. Суспензия с вязкостью более 14 с ложится на поверхность формы толстым неравномерным слоем, что приводит к растрескиванию покрытия при обжиге. Снижение вязкости суспензии связано с увеличе- 25

.нием содержания растворителя и снижеВязкость, с Кроющая способность

Толшлна слоя, мм ,I

Качество поверхности отливок 8

0,5..

Т а б л и ц а I

13,013,614

Хорошая, слой равномерный 0,2-0,30,3-0,40,4-0,6

Альфированный и структурно-измененный слой отсутствует, микротреп ин нет .6 нием содержания.основного компонента титанового порошка, что нежелательно, так как нарушается .стехи(и4етрический состав покрытия,, и при вязкости покрытия меньше 13 с. оно сползает, Опуи-. мальный состав покрытия получен при следующем соотношении ингредиентов, весо%: Титановый порошок 53,4 Порошок 1Ш келя. Резольная фенолформальдегидная смола27,6 Соляная кислота1,8 Спирт (зтиловый)16,0 Отливки из титанового .сплава ВТ5Л, залитые в электрокорундовые формы с предлагаемым покрытием не имеют загрязненного поверхностного слоя. Поверхность и основная часть отливок имеют однородную структуру, отсутствует загрязненный и альфированный слой, повьшается точность литых титановых заготовок.с ЛТ6 (ост 1.41154-72) др ЛТ4, что позволяет повысить коэффициент использования металла (КИЗ с 0,2 до Формула изобретения 1, Защитное покрытие для литейных форм и стержней изготовленных на основе тугоплавких окислов и используе1 х при литье титановых плавов, включающее титановый порошок, фенольную смолу, растворитель и отвердитель, о тл и ч а ю щ е е с я тем, что, с целью повышения качества поверхности отливок из титановых сплавов., покрытие дополнительно содержит порошок никеля, при следующем соотношении ингредиентов, вес.%: Титановый порошок50,0-58,7 Никель порошкообразный 0,8-1,5 ФеноЛьная смола25,5-28,5 Отвердитепь1,2-2,3 РастворительОстальное 08 2. Покрытие ПОП.1, отличающееся тем, что в качестве фенапьной смолы оно содержит резольную фенолформальдегидную смолу Источники информации, принятые во внимание, при экспертизе 1. Патент США № 3266107,кл.164-67, 1972. 2. Патент США №3257692, кл. 164-26, Зо Патент Японии № 49-2655, кл. 11 А 231, 1974. 4. Авторское свидетельство СССР №574276, кл. В 22 С 3/00, 1576. 5. Авторское свидетельство СССР № 325079, кл. В 22 С 3/04, 1970.

Авторы

Даты

1981-05-30—Публикация

1979-12-11—Подача