(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ

ПРИ ЛИТЬЕ ХИМИЧЕСКИ АКТИВНЫХ

И ВЫСОКОТЕМПЕРАТУРНЫХ СПЛАВОВ

Пековый кокс получают коксованием каменоугольного пека в коксовых печах при )170-1270°К. Порошки пекового кокса обладают большой удельной поверхностью, при дроблении и размоле пекового кокса образуются зерна с пористой, остроугольной, ломанной поверхностью. Пековый кокс менее теплопроводен, чем графит.

Большая удельная поверхность и угловатость порошков пекового кокса приводит к хорошему контакту с пульвербакелитом (ПК-104) и обуславливает высокую прочночть и точность формы.

Низкая теплопроводность оболочковой смеси благоприятно сказывается на условии затвердевания отливок и повышает пластические свойства отливок.

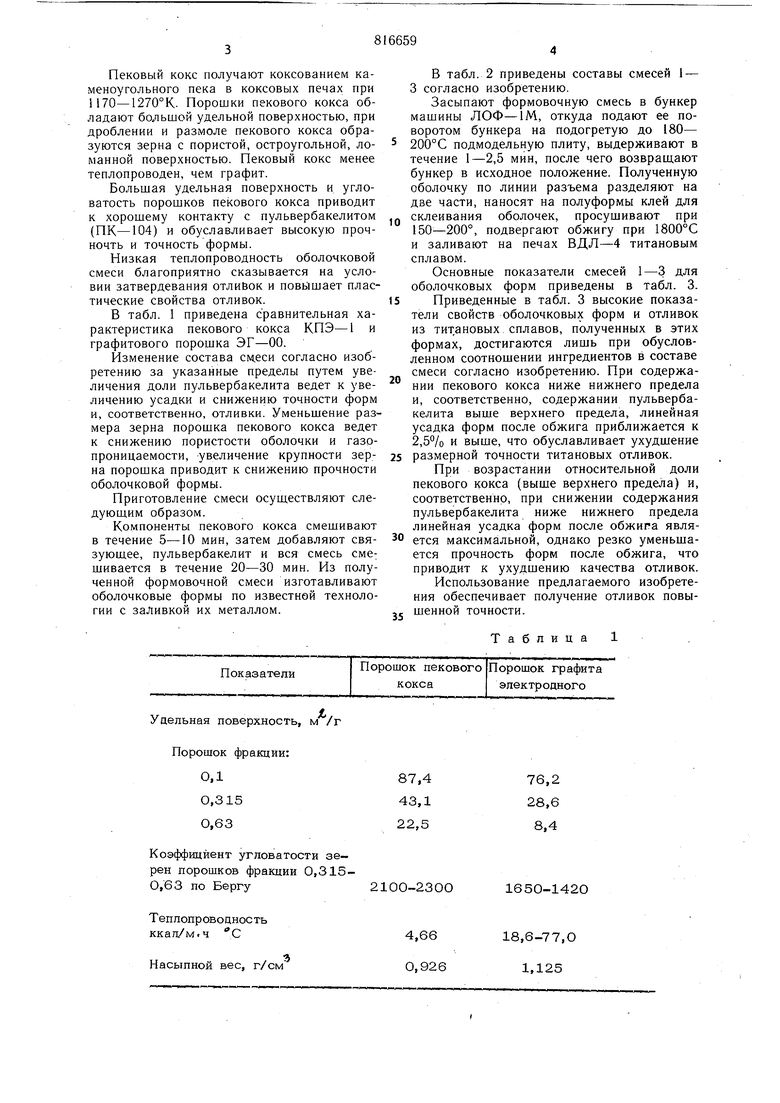

В табл. 1 приведена сравнительная характеристика пекового кокса КПЗ-1 и графитового порошка ЭГ-00.

Изменение состава см.еси согласно изобретению за указанные пределы путем увеличения доли пульвербакелита ведет к увеличению усадки и снижению точности форм и, соответственно, отливки. Уменьшение размера зерна порошка пекового кокса ведет к снижению пористости оболочки и газопроницаемости, увеличение крупности зерна порошка приводит к снижению прочности оболочковой формы.

Приготовление смеси осуществляют следуюш,им образом.

Компоненты пекового кокса смешивают в течение 5-10 мин, затем добавляют связуюш,ее, пульвербакелит и вся смесь сме: шивается в течение 20-30 мин. Из полученной формовочной смеси изготавливают оболочковые формы по известной технологии с заливкой их металлом.

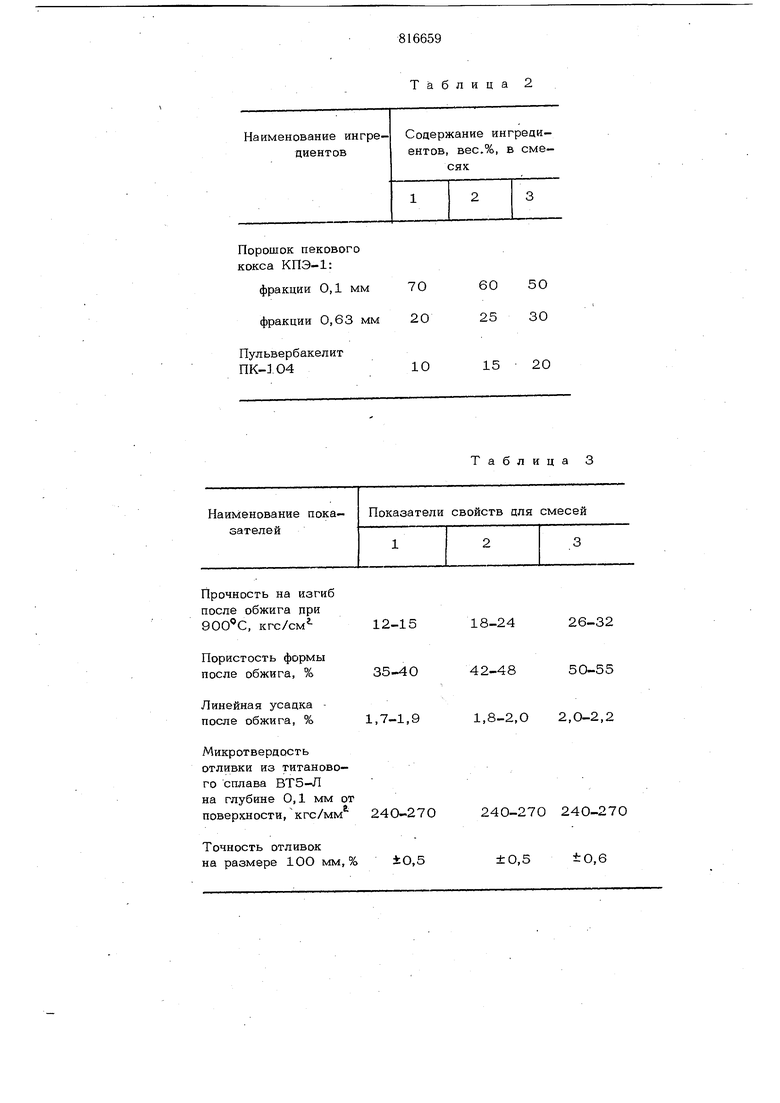

В табл. 2 приведены составы смесей 1 - 3 согласно изобретению.

Засыпают формовочную смесь в бункер машины ЛОФ-1М, откуда подают ее поворотом бункера на подогретую до 180- 200°С подмодельную плиту, выдерживают в течение 1-2,5 мин, после чего возвращают бункер в исходное положение. Полученную оболочку по линии разъема разделяют на две части, наносят на полуформы клей для склеивания оболочек, просушивают при 150-200°, подвергают обжигу при 1800°С и заливают на печах ВДЛ-4 титановым сплавом.

Основные показатели смесей 1-3 лля оболочковых форм приведены в табл. 3. Приведенные в табл. 3 высокие показатели свойств оболочковых форм и отливок из титановых сплавов, полученных в этих формах, достигаются лишь при обусловленном соотношении ингредиентов в составе смеси согласно изобретению. При содержании пекового кокса ниже нижнего предела и, соответственно, содержании пульвербакелита выше верхнего предела, линейная усадка форм после обжига приближается к 2,5% и выше, что обуславливает ухудшение 5 размерной точности титановых отливок.

При возрастании относительной доли пекоБого кокса (выше верхнего предела) и, соответственно, при снижении содержания пульвербакелита ниже нижнего предела линейная усадка форм после обжига является максимальной, однако резко уменьшается прочность форм после обжига, что приводит к ухудшению качества отливок. Использование предлагаемого изобретения обеспечивает получение отливок повышенной точности.

35

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU969416A1 |

| Огнеупорный материал для обсыпки выплавляемых модельных блоков | 1974 |

|

SU505498A1 |

| Облицовочная или единая смесь для изготовления литейных форм и стержней при литье титановых сплавов | 1980 |

|

SU899222A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU740378A1 |

| Смесь для изготовления литейныхфОРМ | 1978 |

|

SU818720A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

87,476,2

43,128,6

22,58,4 21ОО-230О1650-1420

Теплопровоаность ккая/м.ч С

г

Насыпной вес, г/см

18,6-77,0

4,66 0,926 1,125

7060 50

2025 30

1015 20

Прочность на изгиб после обжига при ЭООС, кгс/см

Пористость формы после обжига, %

Линейная усацка после обжига, %

Микротвердость отливки из титанового сплава ВТ5-Л на глубине 0,1 мм от поверхности/кгс/мм 240-270

Точность отливок

на размере 10О мм, %±О,5

Таблица 2

Таблица 3

12-15

18-24

26-32

42-48

35-40

50-55

1,7-1,9 1,8-2,0 2,0-2,2

240-270 240-270

±О,5 tO,6

Формула изобретения

Пековый кокс70-100

Феноло-формальдегидное связующее10-20

кокса фракции 0,1 мм и 20-30 вес. ч. пекового кокса фракции 0,63 мм.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-05-03—Подача