Поставленная цель достигается за счет гого, что стержень снабжен термоизоляционной прокладкой и термостойким формообразователем с центрирующими выступами, жестко соединенным через упомянутую прокладку со стержнем и выполненным с чашеобразным углублением, объем которого не менее объема шлаковой ванны.

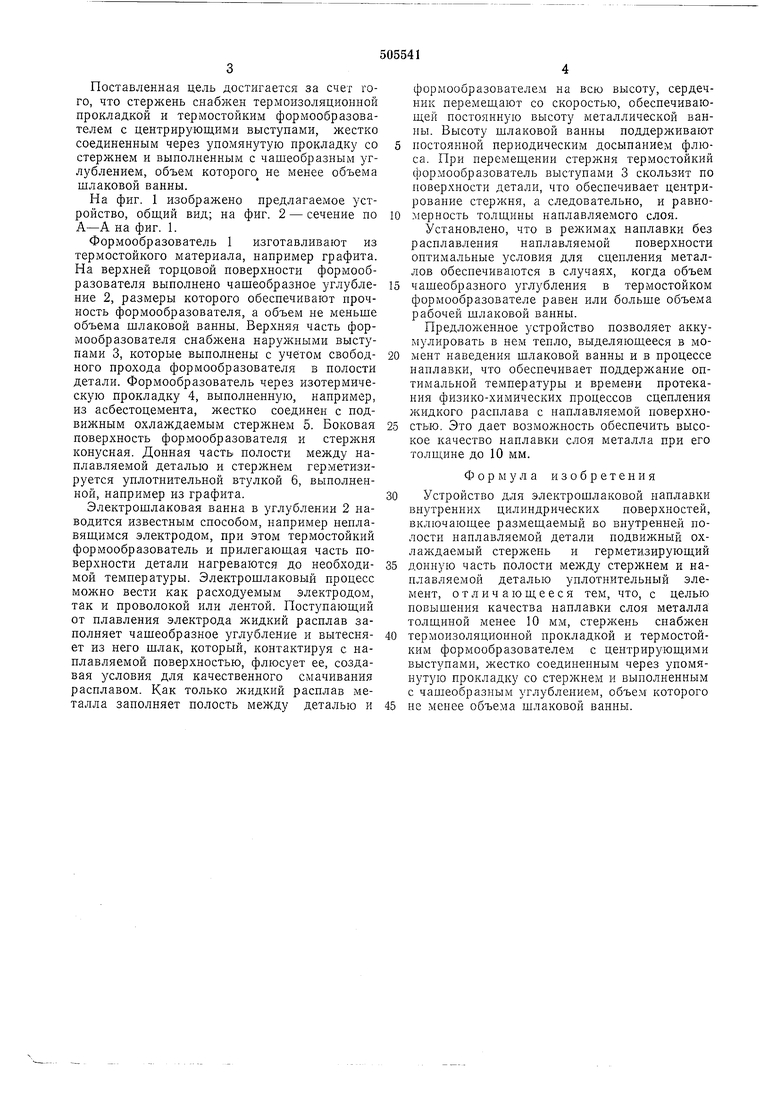

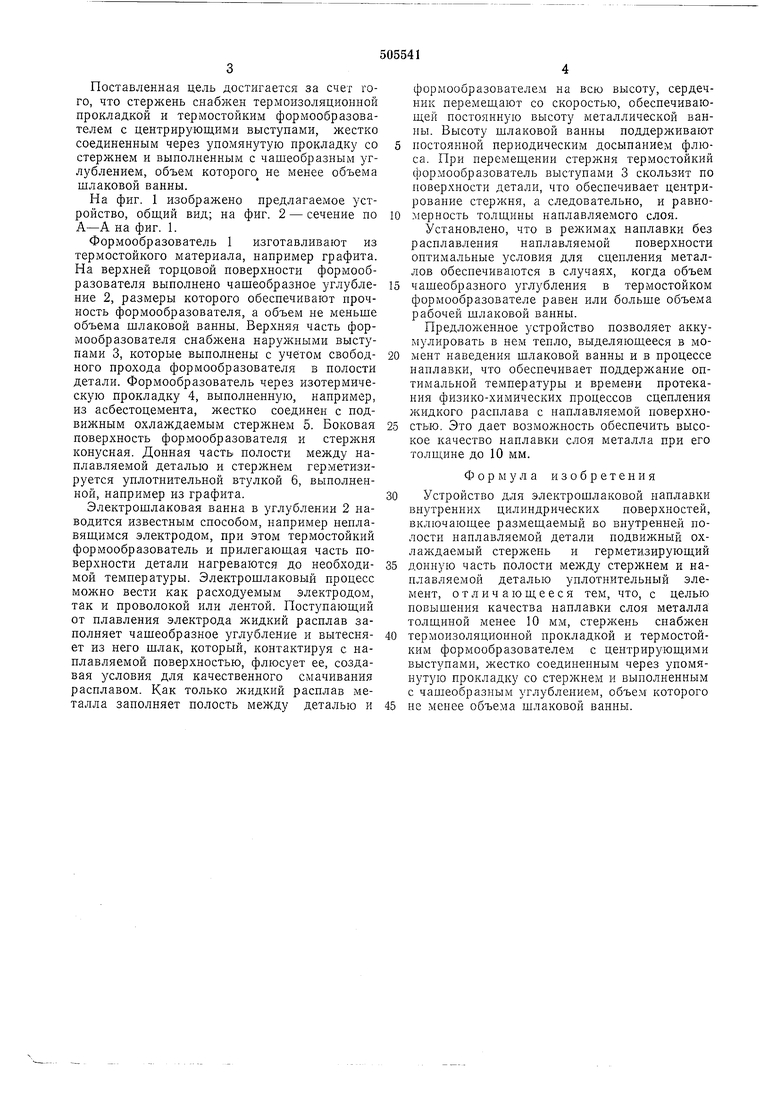

На фиг. 1 изображено предлагаемое устройство, обш.ий вид; на фиг. 2 - сечение по А-А на фиг. 1.

Формообразователь 1 изготавливают из термостойкого материала, например графита. На верхней торцовой поверхности формообразователя выполнено чашеобразное углубление 2, размеры которого обеспечивают прочность формообразователя, а объем не меньше объема шлаковой ванны. Верхняя часть формообразователя снабжена наружными выступами 3, которые выполнены с учетом свободного прохода формообразователя в полости детали. Формообразователь через изотермическую прокладку 4, выполненную, например, из асбестоцемента, жестко соединен с подвижным охлаждаемым стержнем 5. Боковая поверхность формообразователя и стержня конусная. Донная часть полости между наплавляемой деталью и стержнем герметизируется уплотнительной втулкой 6, выполненной, например из графита.

Электрошлаковая ванна в углублении 2 наводится известным способом, например неплавяш;имся электродом, при этом термостойкий Формообразователь и прилегаюш;ая часть поверхности детали нагреваются до необходимой температуры. Электрошлаковый процесс можно вести как расходуемым электродом, так и проволокой или лентой. Поступающий от плавления электрода жидкий расплав заполняет чашеобразное углубление и вытесняет из него шлак, который, контактируя с наплавляемой поверхностью, флюсует ее, создавая условия для качественного смачивания расплавом. Как только жидкий расплав металла заполняет полость между деталью и

формообразователен на всю высоту, сердечник перемещают со скоростью, обеспечивающей постоянную высоту металлической ванны. Высоту шлаковой ванны поддерживают постоянной периодическим досыпанием флюса. При перемещении стержня термостойкий Формообразователь выступами 3 скользит по поверхности детали, что обеспечивает центрирование стержня, а следовательно, и равномерность толщины наплавляемого слоя.

Установлено, что в режимах наплавки без расплавления наплавляемой поверхности оптимальные условия для сцепления металлов обеспечиваются в случаях, когда объем

чашеобразного углубления в термостойком формообразователе равен или больше объема рабочей шлаковой ванны.

Предложенное устройство позволяет аккумулировать в нем тепло, выделяющееся в момент наведения шлаковой ванны и в процессе наплавки, что обеспечивает поддержание оптимальной температуры и времени протекания физико-химических процессов сцепления жидкого расплава с наплавляемой поверхностью. Это дает возможность обеспечить высокое качество наплавки слоя металла при его толщине до 10 мм.

Формула изобретения

Устройство для электрошлаковой наплавки внутренних цилиндрических поверхностей, включающее размещаемый во внутренней полости наплавляемой детали подвижный охлаждаемый стержень и герметизирующий

доииую часть полости между стержнем и наплавляемой деталью уплотнительный элемент, отличающееся тем, что, с целью повышения качества наплавки слоя металла толщиной менее 10 мм, стержень снабжен

термоизоляционной прокладкой и термостойким формообразователем с центрирующими выступами, жестко соединенным через упомянутую прокладку со стержнем и выполненным с чашеобразным углублением, объем которого

не менее объема шлаковой ванны.

Л - Л

Жидкий расплав металла

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| Способ электрошлаковой наплавки и устройство для его осуществления | 1972 |

|

SU448103A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

Авторы

Даты

1976-03-05—Публикация

1974-11-06—Подача