1

Иаобретенке относится к термической обработке металлов и может использоватьгся в инструментально-штамповом производстве.

Известен способ индукционного нагрева деталей, например рабочих кромок матриц разделительных штампов, размещенных над ленточным индуктором, погруженным в закалочную жидкость. Однако иэ-за неравномерного распределения тока по поверхности нагреваемых деталей происходит их локальный перегрев, а в ряде случаев оплавление острых кромсж. Применяемые различного рода экраны, например электромагнитные, мегаллические, устраняют эти недостатки частично, но снижают к.п.д. нагрева и усложняют конструкцию установок, а в отдельных случаях при нагреве сложноконтурных деталей не предотвращают перегрева от дельных участков контура.

Недостатками известного способа нагрев матриц под закалку являются замедленный нагрев на узких ответвлениях относительно других участков контура и трудность выполнения контроля температуры закалки при

скоростном нагреве рабочих кромок. Это снижает качество упрочняющей обработки рабочего контура матриц.

Цель изобретения - исключение оплавления рабочих кромок за счет самофикса- ции температуры закалки на них.

Для этого между индуктором и нагреваемым контуром помещают соль с температурой, плавления, равной температуре закалки детали.

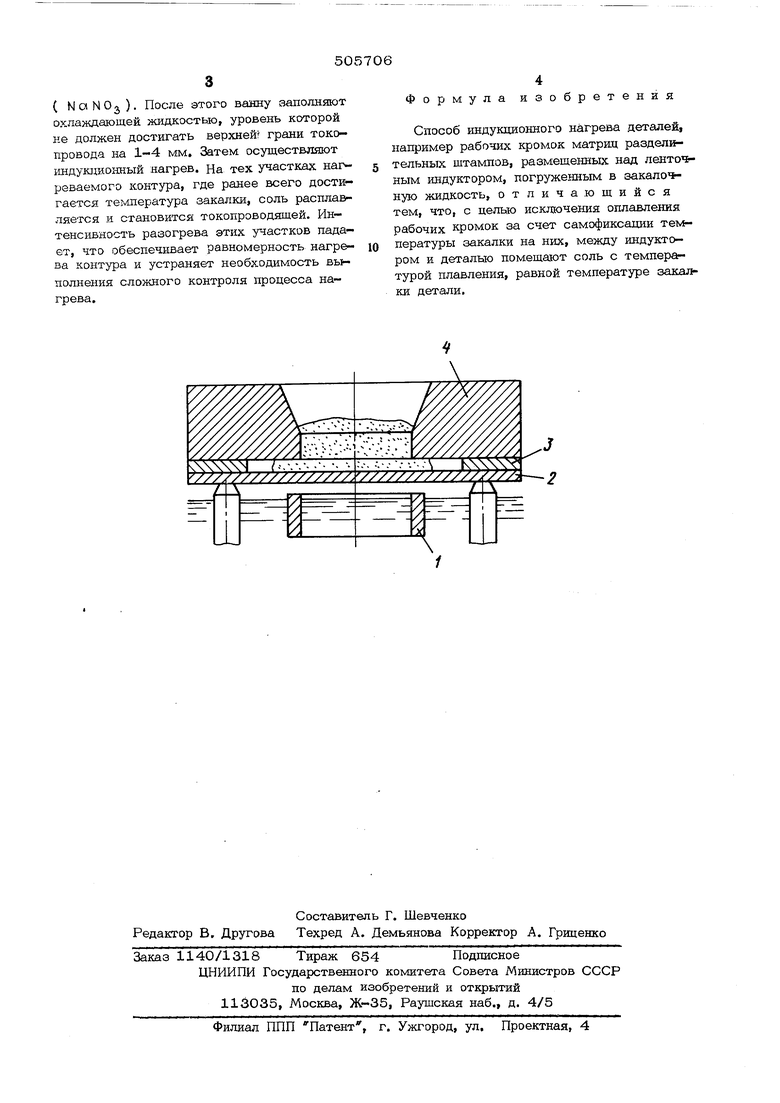

Предлагаемый способ поясняется чертежом.

На чертеже изображена схема нагрева рабочего контура матрицы под закалку.

Способ осуществляют следующим обрагзом.

Над индуктором 1 располагают изоляционную прокладку 2 из слюды и пластинку 3, посредством которой образуют зазор между прокладкой 2 и зеркалом матрицы 4. Этот зазор заполняют порощком соли, температура плавления которой равна тек пературе закалки режущих кромок матрицы Например, при закалке матрицы из стали У8 употребляют соль-азотнокислый натрий

( N а N о j ). После этого ванну заполняют охлаждающей жидкостью, уровень которой не должен достигать верхнейг грани токопровода на 1-4 мм. Затем осуществляют индукционный нагрев. На тех участках нагреваемого контура, где ранее всего достигается температура закалки, соль расплавляется и становится токопроводяшей. Интенсивность разогрева этих участков падает, что обеспечивает равномерность нагрева контура и устраняет необходимость выполнения сложного контроля процесса нагрева.

обретения

Формула

Способ индукционного нагрева деталей, например рабочих кромок матриц разделительных штампов, размещенных над ленто ным индуктором, погруженным в закало ную жидкость, отличающийся тем, что, с целью исключения оплавления рабочих кромок за счет самофиксации температуры закалки на них, между индуктором и деталью помещают соль с темперагтурой плавления, равной температуре закалки детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки | 1981 |

|

SU971893A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Устройство для индукционного контурного нагрева деталей | 1983 |

|

SU1098107A1 |

| Способ контурного нагрева деталей | 1982 |

|

SU1077930A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU819190A1 |

| Устройство для индукционного контурного нагрева изделий | 1981 |

|

SU1014927A1 |

| Устройство для индукционного кон-ТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU827562A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Способ управления индукционным нагревом деталей | 1982 |

|

SU1036770A1 |

| Индукционный нагреватель | 1982 |

|

SU1025736A1 |

,J

;,,у

///77/7jf///:

2

Авторы

Даты

1976-03-05—Публикация

1974-07-22—Подача