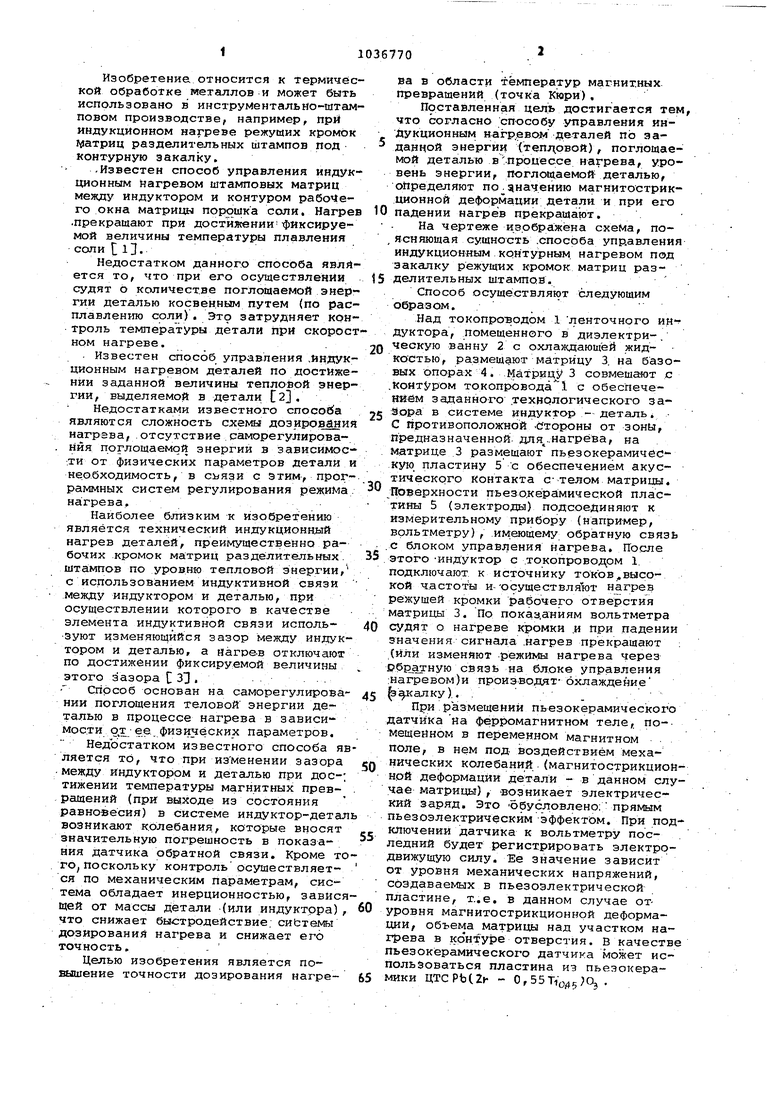

Изобретение относится к термичес кой обработке металлов и может быть использовано в инструментальмо-штам повом производстве, например, при индукционном нагреве режуших кромок матриц разделительных штампов под контурную закалку, -Известен способ управления индук ционным нагревом штамповых матриц межлу индуктором и контуром рабочего окна матрищл порошка соли. Нагре .прекрашают при достижении-фиксируемой величины температуры плавления соли t13. Недостатком данного способа явля ется то, что при его осуществлении судят о количестве поглощаемой энер гни деталью косвенным путем (по рас плавлен1по соли) , Это затрудняет кон троль температуры детали при скорос ном нагреве. Известен способ управления .индукционным нагревом деталей по достижении заданной величины тепловой энергии, выделяемой в детали 2. Недостатками известного спосойа являются сложность схемы дозирования нагрева,.отсутствие саморегулирова-, нйя поглощаемой энергии в зависймос.ти от физических параметров детали и необходимость, в сьязи с этим, программных систем регулирования режима нагрева,, Наиболее близким к изобретению является технический индукционный нагрев деталей, преимущественно рабочих кромок матриц разделительных. по уровню тепловой энергии, с использованием Индуктивной связи между индуктором и деталью, при осуществлении которого в качестве элемента индуктивной связи используют изменяющийся зазор между индуктором и деталью, а нагре-в отключают по достижении фиксируемой величины этого зазора С ЗЗ. Способ основан на саморегулировании поглощения таловой энергии деталью в процессе нагрева в зависимости о,т- ее физических параметров. Недостатком известного способа яв ляется то, что при изменении зазора .между индуктором и деталью при дос-; тижении температуры магнитных превращений (при выходе из состояния равновесия) в системе индуктор-детал возникают колебания, которые вносят значительную погрешность в показания датчика обратной связи. Кроме то го, поскольку контроль осуществляется по механическим параметрам, система обладает инерционностью, завися щей от массы детали -{или индуктора) , что снижает быстродействие. сиЬтемы дозирования нагрева и снижает его точность, Целью изобретения является повышение точности дозирования нагрева в области температур магнитныхпревращений (точка Кюри). Поставленная цель достигается тем, что согласно сп-особу управления индукционным нагревом деталей по заданной энергии (тепдовой), поглощаемой деталью в процессе нагрева, уровень энергии, погло1ааемой- деталью, ойределяют по.значению магнитострикционной деформации детали и при его падении нагрев прекращают. На чертеже изображена схеМа, поясняющая сущность .способа упр.авления индукционным контурным нагревом под закалку режущих кромок матриц разделительных штампов. Способ осущёствля1от следующим образом. Над токопроводом 1 ленточного индуктора, помещенного в диэлектри-. ческую ванну 2 с охлаждающей жидкостью, размещч1ют матрицу 3. на базовых опорах 4. MatpHiay 3 совмещщот с .койтУром токопровода с обеспечением заданного технологического заЗора в системе индУктор - деталь С противоположной .Стороны от зоны, предназначенной лля..нагрева, на матрице 3 размещают пьезокерамическую, пластину 5 :с обеспечением акустического контакта с-телом матрицы. Поверхности пьезакёрамической пластины 5 (электроды) подсоединяют к измерительному прибору (напри-мер, вольтметру), имеющему обратную связь с блоком управления нагрева. После этого -индуктор с .токопроводом 1. Подключают к источнику токов.высокой ч.астоты и-осуществляет нагрев режущей кромки рабочего отверстия матрицы 3. По показаниям вольтметра судят о нагреве кромки ,и при падении значения сигнала .нагрев прекращают ; (или изменяют режимы нагрева через Рбр.атную связь на блоке управления :нагревом)и производят- охлаждение алку).. . . , При размещений пьезокерамического датчика на ферромагнитном теле, по-, мещейном в переменном магнитном . поле, в нем под воздействием механических колебаний.(магнитострикционН0Й деформации детали - в данном случае матрицы) , -возникает электрический заряд. Это Обусловлено; прямым пьезоэлектрическим эффектом. При подключении датчика к вольтметру последний будет регистрировать электродвижущую силу. Ее значение зависит от уровня механических напряжений, создаваемых в пьезоэлектрической пластине, т.е. в данном случае отуровня магнитострикционной деформации, объема матрицы над участком нагрева в KOHfyiJe отверстия, в качестве пьезокерамического датчика может использоваться пластина из пьезокерамики UTCPbtZh - 0,55Tio45 Все магнитострйкционные материалы чувствительны к изменению температуlaa, а именно, их магнитные свойства .уменьшаются при повышении температуры и полностью исчез cuoT при температуре, соответствующей точке Кюри.При потере магнитных свойств отсутствует и э.ффект магнитострикций, т.е. изменение линейных и объемных размеров. Спедовательно,,в случае при нагреве режущих кромок матрицы, например, из стали У8А выше температуры точки Кюри (около ) магнитострикционная деформация в объеме режущей кромки стремится к нулю. В результате этого уменьшается механическое напряжение в тьезокерамической пластине, что влечет эасобой уменьшение ее электрического заряда. Это падение регистрирует измерительный прибор, нарпимер,: вольтметр и выдает сигнал на блок управления нагревом, например сигнгш на прекращение нагрева (или нагрев прекращают по результатам, визуально го наб шдения за тпоказания;ми прибора) . Поскольку температура -магнитных-превращений для инструменталь-ных углеродистых сталей находится в области закалочных температур, то по снижению показаний прибора можно ,:прекраИ1ахь нагрев и производить закалку матрицы. Таким образом, предлагаемый способ позволяет устранить инерционност управления по сравнению с механичес кими пед)емещениями, повысить точност дозирования, нагреваи упростить сис темы уп равления индукционным нагревом. ; . . : Пример. В лабораторных условиях проводились сравнительные экспери менты по предпагаёмому способу и базовому (известному) . Провсздили нагрев под закалку образцов матриц разделительных штам повиз стали У8А, Источник нагрева ламповый генератор с частотой тока 66 кГц. Индуктор - медная- лента толщиной 1,5 мм, шириной 15 к®4, выг нутая в соответствии -с нагреваевым контуром, . Базовый вариант. Образец матрицы размещали над ленточным индукторс м с уравновешиванием посредством пружян сжатия. Изменение зазора в процессе нагрева :регистриравали с помощью датчика линейных перемещений (механотрона). Момент изменения зазора сопоставляли с температурой на рабочей кромке, измеряемой термопа .рой. В процё.ссе нагрева наблюдалось отставание во времен начала измене«ч ния зазора по отношению к моменту до- стижения температуры магнитных превращений (изменение зазора появлялось при температуре, превышающей температуру точки Кюри примерно на ), Дополнительно к этому наблюдались вибрации-образца матрицы с амплиту- дои +1,5 мм, что значительно усложняло процесс контроля и снижало его достоверность. . Предлагаемый способ. Образец матрицы размещали на базовых опор.ах с. заданным технологическим зазором над ленточн1 1 индуктором. С рротивоположной стороны зоны нагрева на поверхности матрицы (см. чертеж) механическим путем (или склейкой) крепили пье-. . зокерамическую пластину ЦТС толщиной 1 мм, диаметром 8 мм и подсоединяли ее в электрическую цепь воль тметра. Параллельно контролировгши температуру на режущей кромке посредством термопары. i , . - , . В процессе нагрева в начальной дни наблюдался сигнал на шкале вольтметра, равный 0,8V . в момент дости- , женин режущей кромкой -температуры нагрева, контролируемый термопарой, Орртветствующей- значениям точки Кю1)И (/v760°C) , наблюдалось падение показаний вольтметра до 0,4, т,е. на 50%. : . Таким образом, экономический эффект достигается за /::чет повышения качества термообработки поиаше- ния точности дозирования нагрева и за ;чет упрочнения системы управления индукционным нагревом. -Изобретение может быть эффективно использовано в тех системах индукционного нагрева, где ограничен доступ к контролируемой зоне нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционного нагрева деталей из ферромагнитных материалов | 1989 |

|

SU1696510A1 |

| Способ закалки | 1981 |

|

SU971893A1 |

| Устройство для индукционного контурного нагрева деталей | 1983 |

|

SU1098107A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU819190A1 |

| Устройство для индукционного контурного нагрева изделий | 1981 |

|

SU1014927A1 |

| Устройство для индукционного контурного нагрева деталей | 1980 |

|

SU973636A1 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Устройство для индукционного кон-ТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU827562A1 |

| Способ контурного нагрева деталей | 1982 |

|

SU1077930A1 |

СПОСОБ УПРАВЛЕНИЯ ИНДУКЦИЪнным НАГРЕВС ДЕТАЛЕЙ., преимутественно режущих кромок матриц разделитеяьных штампов под контурную закашку по уровню тепловой энергия, поглехаав ыоШ деталью в процессе нагрева, о т 7 л и ч а ю щ ни с я целью, повышения точности доэирования нагрв ва в области температур магнитных превращений (точка Кюри), уррвень энергии, поглощаемой деталью, опре деляют по значений) магнитострикционной деформации детали и при его падении нагрев прекращают. /f fyoxy управлениЛ HazpeSoM 9 :4 о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ индукционного нагрева деталей | 1974 |

|

SU505706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-20—Подача