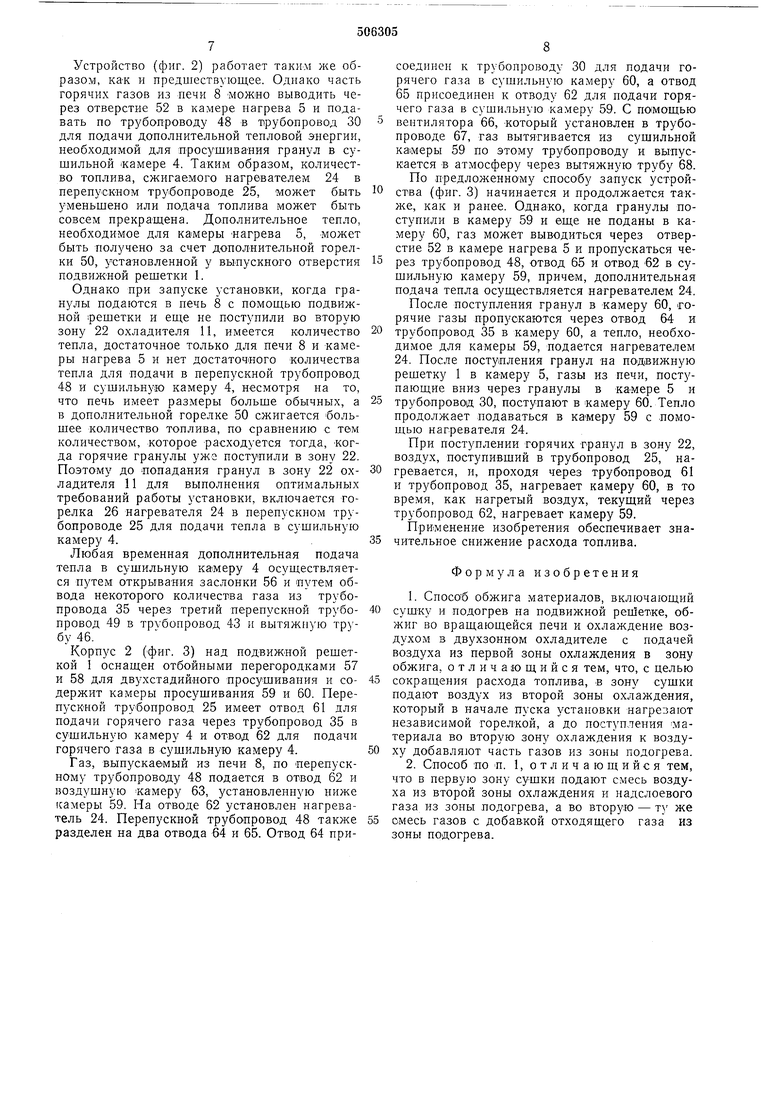

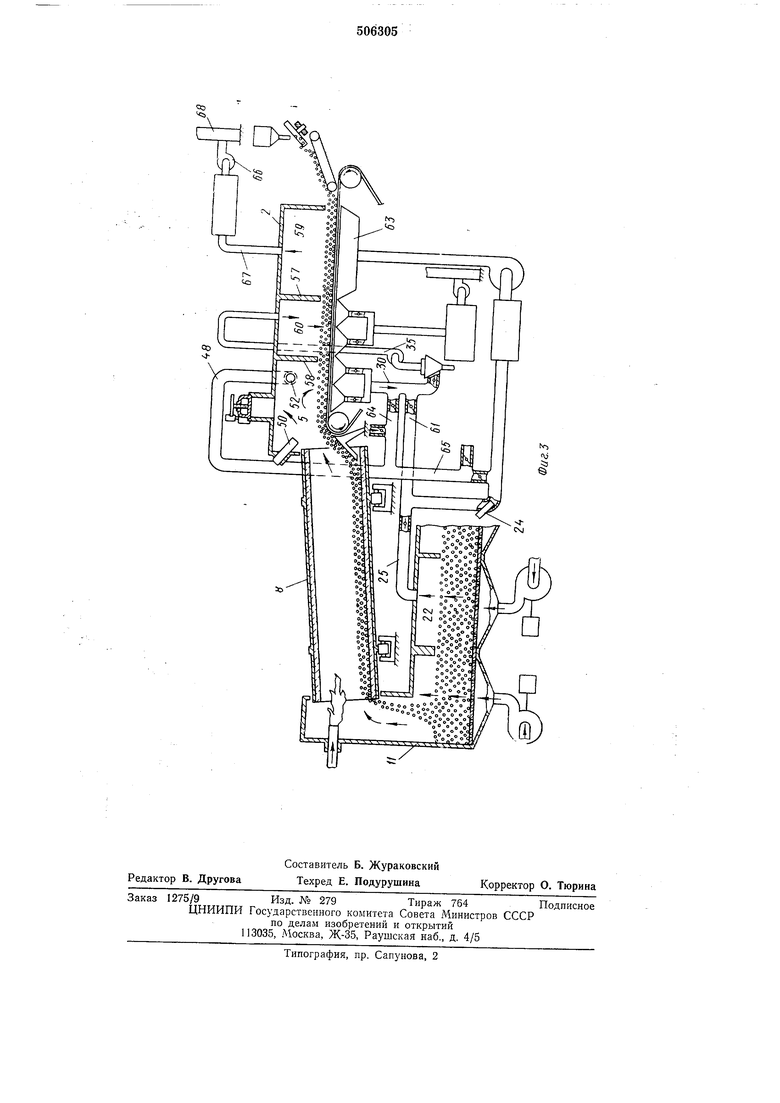

(54) СПОСОБ ОБЖИГА МАТЕРИАЛОВ второй зоны охлаждения подмешивают газы из зоны нагрева с момента поступления материалов в обжиговую печь до момента их поступления во вторую зону охлаждения; -при этом возможно разделение газов из зоны нагрева на две части; одна из которых, не проходя через материал в зоне нагрева, смешивается со второй частью перед смешением с воздухом из второй зоны охлаждения; при этом возможно разделение воздуха из второй зоны охлаждения на два потока, один из которых смешивается с газами из камеры нагрева, не прошедшими в ней через материал, а второй с газами, прошедшими через материал, и раздельной подачи обоих смешанных потоков в разделенные участки зоны сушки. Сущность способа поясняется чертежами. На фиг. 1 изображено устройство, поясняющее предлагаемый способ, разрез; на фиг. 2- то же, разрез, второй вариант; на фиг. 3 - то же, разрез, третий вариант. Питатель А подает гранулы исходных материалов на газопроницаемую подвижную решетку 1. Корпус 2 закрывает нространство над решеткой 1 и образует впускное отверстие материала. Отбойная перегородка 3 прикреплена к верху корпуса 2 на заданном расстоянии от решетки 1. Отбойная перегородка 3 разделяет пространство, образованное корпусом 2, на сушильную камеру 4 и камеру нагрева 5. Сырые гранулы на подвижной решетке 1 подаются через сушильную камеру 4 в камеру нагрева 5 и затем вниз в спускной желоб 6 через впускное отверстие 7 в печь 8. Печь наклонена вниз от спускного желоба 6 в направлении колпака 9, который закрывает выпускной конец печи и отделяет канал 10, идущий от нее к охладителю 11. Охладитель снабжен двумя воздуходувками 12 и 13, привод которых осуществляется двигателями 14 и 15 с регулируемой скоростью. Воздуходувками нагнетается регулируемое количество воздуха через две воздушные камеры 16 и 17. Нагнетаемый воздух проходит через гранулы, расположенные на воздухопроницаемой решетке 18. Отбойные перегородки 19 и 20 делят холодильник 11 на перъую 21, вторую 22 зоны и зону разгрузки 23. Как показано стрелками, холодный воздух, нагнетаемый воздуходувкой 13, поступает вверх через воздушную камеру 17 и решетку 18 в зону 22 и нагревается нагревателем 24 в трубопроводе 25. Нагреватель содержит горелку 26 и заслонку 27. Холодный воздух, нагнетаемый воздуходувкой 12, подается вверх через воздушную камеру 16 и решетку 18 в зону 21, из которой через канал 10 он поступает в колпак 9. Основная горелка 28 печи смонтирована на стенке колпака и направлена во внутрь. Горелка 28 предназначена для повышения температуры газов, поступающих в печь до заданной температуры, необходимой для обжига материалов (около 1346° С). Газы из выпускного отверстия печи 8 поступают в спускной желоб бив камеру 5 нагрева материала, причем, указанные газы обычно имеют температуру в диапазоне от 87ГС до 1093° С. Имеется Т-образное соединение 29 трубопровода 30, которое одним концом соединено с воздушными камерами 31, размещенными ниже решетки 1 и камерой нагрева 5 для соединения воздушных камер 31 трубопровода 30 с камерой 5. Другой конец 32 трубопровода 30 соединен с корпусом 2, образующим сушильную камеру 4. Перепускной трубопровод 25, идущий из зоны 22 охладителя 11, соединен с трубопроводом 30 ниже воздушной камеры 31. В трубопроводе 30 выще перепускного трубопровода 25 и непосредственно ниже воздушных камер 31 установлены заслонки 33 для регулирования потока газа, поступающего по трубопроводу 30 в камеру нагрева 5. Вытяжной вентилятор 34 установлен в трубопроводе 35 между перепускным трубопроводом 25 и сущильной камерой 4 и предназначен для нагнетания воздуха в трубопровод 30 из зоны 22 охладителя И, а также для нагнетания газа, идущего из печи 8 в камеру 5, трубопровод 30, причем, смесь воздуха и газа регулируется заслопками 27 и 33 для подачи смеси в сушильную камеру 4. Одно или несколько устройств, например, циклонный пылеуловитель 36 с выпускным отверстием для твердых частиц 37 устнавливается в трубопроводе 30 между перепускным трубопроводом 25 и вентилятором 34. Впускное отверстие 38 холодного воздуха с регулирующей заслонкой 39 присоединено к трубопроводу 30 на участке ниже пылеуловителя 36 и выше вентилятора 34 для устранения возможности перегрева вентилятора 34 воздухом, всасываемым в этот вентилятор. Для обеспечения содержания достаточного количества тепла, требуемого для просушивания материала в -камере 4 в газах, поступающих из печи 8 в камеру 5 и вниз через участок подвижной решетки 1 в камере 5 и в воздухе, поступающем из зоны 22, имеется горелка 26, направленная в перепускпой трубопровод 25. Над решеткой 1 установлена дополнительная вытяжная труба 40, которая является выпускным отверстием камеры 5. Вытяжная труба 40 закрыта колпаком 41, который оснащен подъемным устройством 42, предназначенным для подъема колпака 41 и открывания вытяжной трубы 40. Третий трубопровод 43 одним концом присоединеп к воздушной камере 44, расположенной ниже решетки 1 и соединенной с сушильой камерой 4 между камерой нагрева 5 и пускным отверстием материала с сушильной амерой 4. Другой конец 45 третьего труборовода 43 присоединен к вытяжной трубе 46 ля выпуска газа в атмосферу. В трубопровое 43 установлен вытяжной вентилятор 47 сушильного газа для выпуска газа через вытяжную трубу 46. Тонкий пылеуловитель (не показан) может быть установлен в трубопроводе 43.

Гранулы подаются на решетку 1 питателем А и затем пропускаются через сушильную камеру 4. Количество тепла, передаваемого газом гранулам в камере 4, должно тш,ательно регулироваться для соответствующей подготовки гранул перед подачей в камеру нагрева 5. Гранулы в камере 4 должны быть- высушены путем нагревания от 21° С до средней температуры, приблизительно 232° С, причем они не должны нагреваться слишком быстро во избежание разрушения.

Однако в начале работы установки дополнительная вытяжная труба 40 открыта и в горелке 28 сжигается топливо для получения заданной рабочей температуры в печи. В этот период работы установки нагретый газ еш,е не поступает в трубопровод 30 из воздушной камеры 31 и не подается в сушильную камеру 4. В этот период горячие гранулы еще не поступили в зону 22 охладителя 11 для передачи тепла воздуху, поступившему из воздуходувки 13 и проходящему по перепускному трубопроводу 25.

При запуске установки по предлагаемому способу горелка 26 нагревателя 24 включается для нагрева воздуха в перепускном трубопроводе 25. Так как заслонки 33 закрыты, горячий воздух поступает по трубопроводу 35 в выпускное отверстие 32 в корпусе 2 выше сушильной камеры 4. Нагреватель 24 может быть использован для нагрева воздуха приблизительно до температуры 538° С, который затем может быть смешан с наружным воздухом, поступающим через впускное отверстие 38 для подачи относительно большого количества воздуха с температурой порядка 260°-400°С. Таким образом, гранулы просушиваются при прохождении через камеру 4 и нагреваются приблизительно до 232° С. Поскольку гранулы просушиваются и поступают в камеру нагрева 5, создавая защитное покрытие на решетке 1, заслонки 33 открываются для подачи горячих газов из печи с температурой приблизительно 982° С вниз через гранулы в воздушные камеры 31 и трубопровод 30. Гранулы в камере 5 нагреваются до средней температуры приблизительно 982° С и выше, и газы, которые отдают значительную часть тепла, поступают в воздущные Камеры 31. Поскольку заслонки 33 открыты, дополнительная вытяжная труба 40 постепенно закрывается, и количество тепла, подводимое из нагревателя 24, уменьшается.

После напрева в камере 5 слой гранул на подвижной решетке 1 переходит в печь 8, где гранулы нагреваются до температуры приблизительно 1316° С. Горячие гранулы выгружаются из нижнего отверстия печи 8 и по каналу 10 падают на .решетку 18 охладителя П.

Воздух из зоны 21, который нагрелся приблизительно до 816° С при прохо нии через

гранулы на решетке 18, поступает вверх через канал 10 в печь 8. Газы основной горелки 28 печи смешиваются с воздухом из охладителя 11 для получения в печи температуры около 1316°С. Эти высокотемпературные газы перемешиваются в направлении, противоположном движению гранул через печь 8, и поступают в камеру 5 с температурой приблизительно 982° С.

Гранулы, поступающие из первой зоны 21 охладителя во вторую зону 22, могут иметь температуру от 37Г С до 427° С, а воздух из вентилятора 13, проходящий через эти гранулы, рекуперирует тепло этих гранул и нагревается до температуры от 260° С до 400° С. Воздух, проходящий по перепускному трубопроводу 25, нагревается и смешивается с горячим воздухом из воздущных каМер 31. При этом в большинстве случаев он содержит достаточное количество тепла для смешивания с атмосферным воздухом, поступающим через впускное отверстие 38, с целью получения температуры и количества газа, необходимых для просушивания в сушильной камере 4.

Поэтому дополнительная вытяжная труба 40 может быть заКрыта, а нагреватель 24 - выключен.

Таким образом, для устройства (фиг. 1) тепловые режимы при запуске установки и во

время ее работы после запуска, могут быть получены без использования горелки 28 и печи увеличенных размеров, т. е. размеров больших тех, которые необходимы для нормальной работы печи в стапионарном режиме, а

также без опасности перегрева верхних слоев гранул в камере 5, .который может произойти при использовании дополнительных горелок.

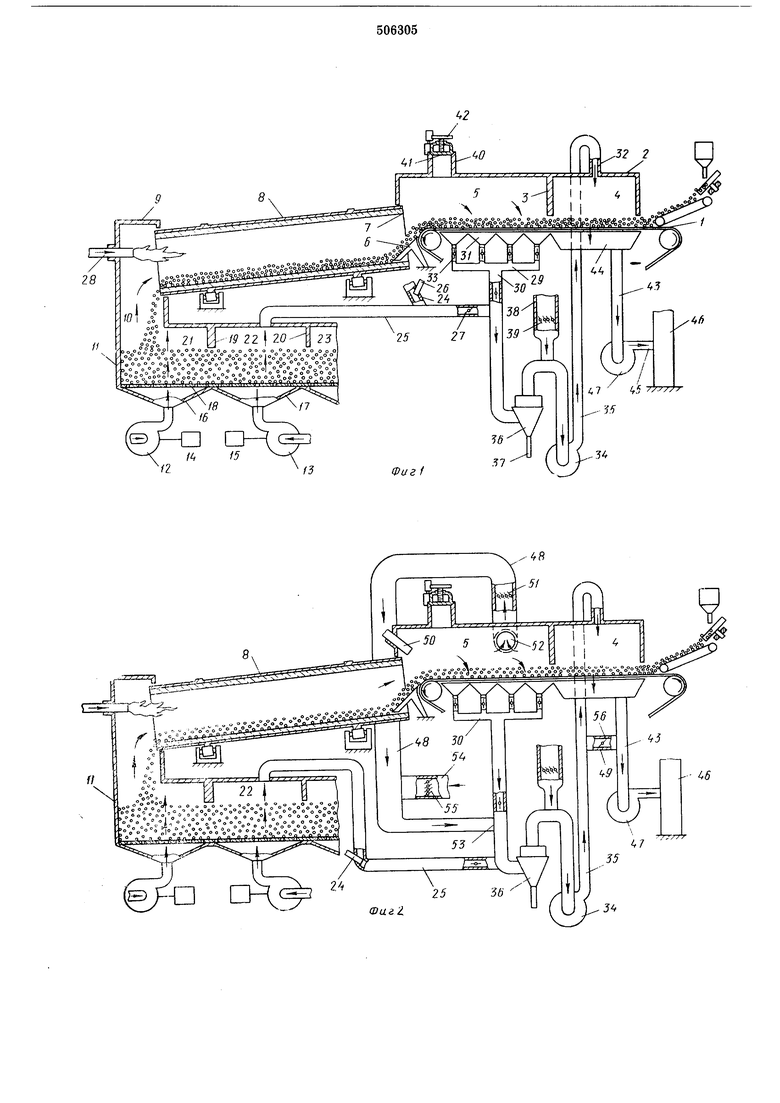

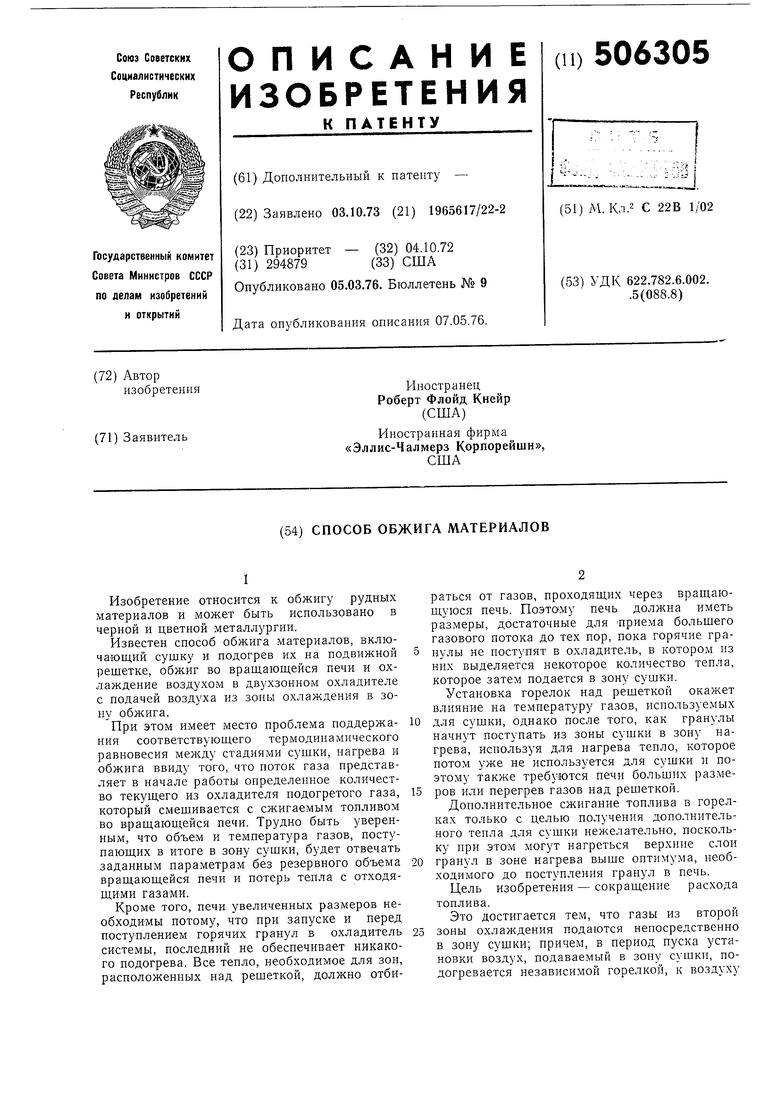

На фиг. 2 показано устройство, которое дополнительно снабжено трубопроводом 48 для обвода газов, выходящих из печи вокруг камеры нагрева 5, для подачи этих газов в сушильную камеру 4, трубопроводом 49 для обвода смешанных газовоздущных потоков вокруг сушильной камеры 4 и дополнительной горелкой 50 над решеткой 1 в камере нагрева 5.

Трубопрвод 48 содержит заслонки 51 и первым кондом присоединен к выпускному отверстию 52 над решеткой 1 в камере нагрева 5. Этот трубопровод 48 предназначен для вывода газа из камеры нагрева 5, -минуя материал в камере 5 и для выпуска этого газа в трубопровод 30 па участке 53, который расположен выше перепускного трубопровода 25 и пылеуловителя 36. Отверстие 54 для холодного воздуха с заслонкой 55 предназначено для пропускания регулируемого потока смешанного воздуха через впускное отверстие 54

и трубопровод 48.

Трубопровод 49 содержит заслонку 56 и одним концом присоединен к трубопроводу 3 на участке между вентилятором 34 и сушильной камерой 4, а другим концом к трубопроводу 43 выше вентилятора 47.

Устройство (фиг. 2) работает таким же образом, как и предшествующее. Однако часть горячих газов из печи 8 можно выводить через отверстие 52 в камере нагрева 5 и подавать по трубопроводу 48 в Т1рубопровод 30 для подачи дополпительной тепловой эпергии, необходимой для просушиваяия гранул в сушильной 1камере 4. Таким образом, количество топлива, сжигаемого нагревателем 24 в перепускном трубопроводе 25, может быть уменьшено или подача топлива быть совсем прекращена. Дололнительное тепло, необходимое для камеры нагрева 5, может быть получено за счет дополнительной горелки 50, установленной у вьшускного отверстия подвижной решетки 1.

Однако при запуске установки, когда гранулы подаются в печь 8 с помош,ью подвижной решетки и еп;е не поступили во вторую зону 22 охладителя 11, имеется количество тепла, достаточное только для печи 8 и камеры нагрева 5 и нет достаточного количества тепла для подачи в перепускной трубопровод 48 и сушильную камеру 4, несмотря на то, что печь имеет размеры больше обычных, а в дополнительной горелке 50 сжигается большее количество топлива, по сравнению с тем количеством, которое расходуется тогда, -когда горячие гранулы уже поступили в зону 22. Поэтому до -попадания гранул в зону 22 охладителя 11 для выполнения оптимальных требований работы установки, включается горелка 26 нагревателя 24 в перепускном трубопроводе 25 для подачи тепла в сушильную камеру 4..

Любая временная дополнительная подача тепла в сушильную камеру 4 осуществляется путем открывания заслонки 56 и путем обвода некоторого количества газа из трубопровода 35 через третий перепускной трубопровод 49 в трубопровод 43 и вытяжную трубу 46.

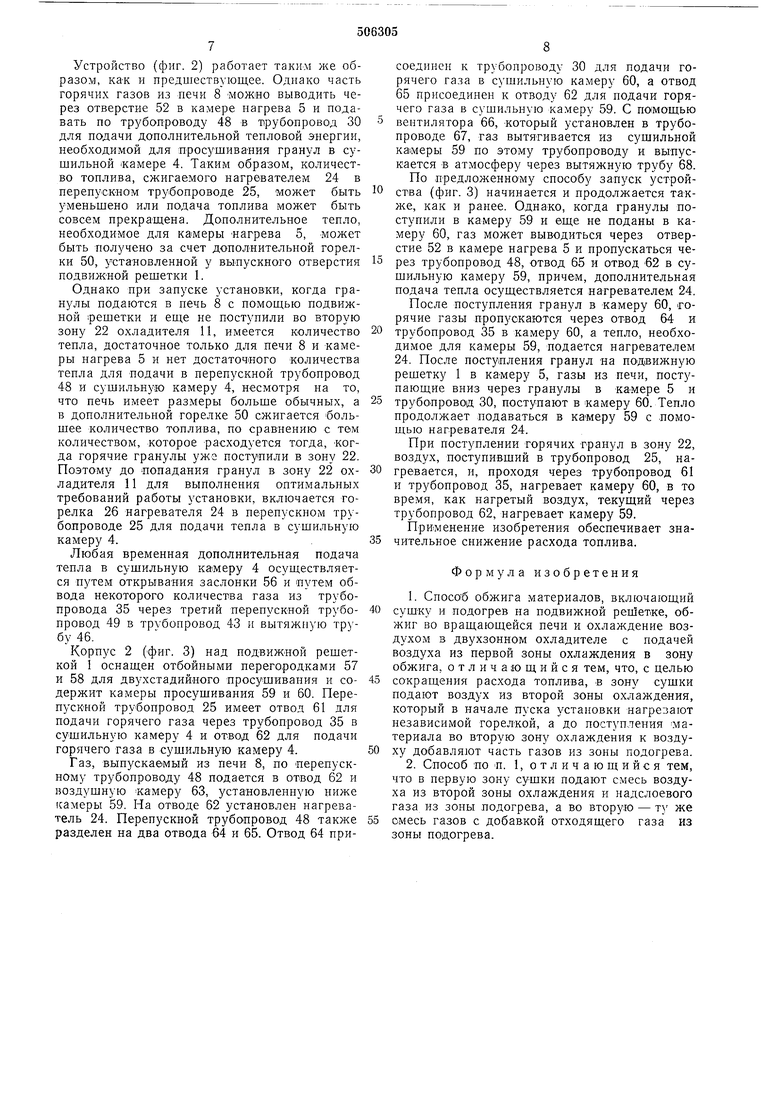

Корпус 2 (фиг. 3) над подвижной решеткой 1 оснащен отбойными перегородками 57 и 58 для двухстадийного просушивания и содержит камеры просушивания 59 и 60. Перепускной трубопровод 25 имеет отвод 61 для подачи горячего газа через трубопровод 35 в сушильную камеру 4 и отвод 62 для подачи горячего газа в сушильную камеру 4.

Газ, выпускаемый из печи 8, по перепускному трубопроводу 48 подается в отвод 62 и воздушную -камеру 63, установленную пиже камеры 59. На отводе 62 установлен нагреватель 24. Перепускной трубопровод 48 также разделен на два отвода 64 и 65. Отвод 64 присоединен к трубопроводу 30 для подачи горячего газа в сушильную камеру 60, а отвод 65 присоединен к отводу 62 для подачи горячего газа в сушильную камеру 59. С по1мащью вентилятора 66, Который установлен в трубопроводе 67, газ вытягивается из сушильной камеры 59 по этому трубопроводу и выпускается в атмосферу через вытяжную трубу 68.

По предложенному способу запуск устройства (фиг. 3) начинается и продолжается также, как и ранее. Одна-ко, когда гранулы поступили в камеру 59 и еще не поданы в камеру 60, газ может выводиться через отверстие 52 в камере нагрева 5 и пропускаться через трубопровод 48, отвод 65 и отвод -62 в сушильную камеру 59, причем, дополнительная подача тепла осуществляется нагревателем 24.

После поступления гранул в -камеру 60, горячие газы пропускаются через отвод 64 и трубопровод 35 в камеру 60, а тепло, необходимое для камеры 59, подается нагревателем 24. После поступления гранул на подвижную решетку 1 в камеру 5, газы из печи, поступающие вниз через гранулы в камере 5 и трубопровод 30, поступают в камеру 60. Тепло продолжает подаваться в камеру 59 с помощью нагревателя 24.

При поступлении горячих гранул в зону 22, воздух, поступивщий в трубопровод 25, нагревается, и, проходя через трубопровод 61 и трубопровод 35, нагревает камеру 60, в то время, как нагретый воздух, текущий через трубопровод 62, нагревает камеру 59.

При-менение изобретения обеспечивает значительное снижение расхода топлива.

Формула изобретения

1.Способ обжига материалов, включающий сушку и подогрев на подвижной реп5ет.ке, обжиг во вращающейся печи и охлаждение воздухом в двухзонном охладителе с подачей воздуха из первой зоны охлаждения в зону обжига, отличающийся тем, что, с целью сокращения расхода топлива, в зону сушки подают воздух из второй зоны охлаждения, который в начале пуска установки нагревают независимой горелкой, а до поступления -материала во вторую зону охлаждения к воздуху добавляют часть газов из зоны подогрева.

2.Способ по П. 1, о т л и ч а ю щ и и с я тем, что в первую зону сушки подают смесь воздуха из второй зоны охлаждения и надслоевого газа из зоны подогрева, а во вторую - ту же смесь газов с добавкой отходящего газа из зоны подогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окислительного обжига окатышей | 1973 |

|

SU494872A3 |

| Устройство для тепловой обработки материалов | 1974 |

|

SU656549A3 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267707C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2009 |

|

RU2459878C2 |

| Способ уничтожения патогенных микроорганизмов и связанных с ними частиц в системе вентиляции здания и система вентиляции здания | 2020 |

|

RU2746574C2 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| Установка для вяления органических продуктов | 2020 |

|

RU2800776C2 |

| ТЕПЛООБМЕННИК | 2005 |

|

RU2291347C2 |

| СУШИЛКА | 2002 |

|

RU2292522C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ СОРБЕНТА | 1997 |

|

RU2119521C1 |

,°:Ti4 k2) ,, Г.. Po о

.o«°°,.°o ° °o°o°.to°°o%°°l°VoO t%o%°J

°: .°. «T%°o°«°o°°o °o4 :«:-: i.%:°:v« iVoV.

Авторы

Даты

1976-03-05—Публикация

1973-10-03—Подача