Область техники

Настоящее изобретение относится к технологии получения железорудных окатышей, используемых, например, как сырье для доменной печи, посредством использования колосниковой обжиговой системы.

Уровень техники

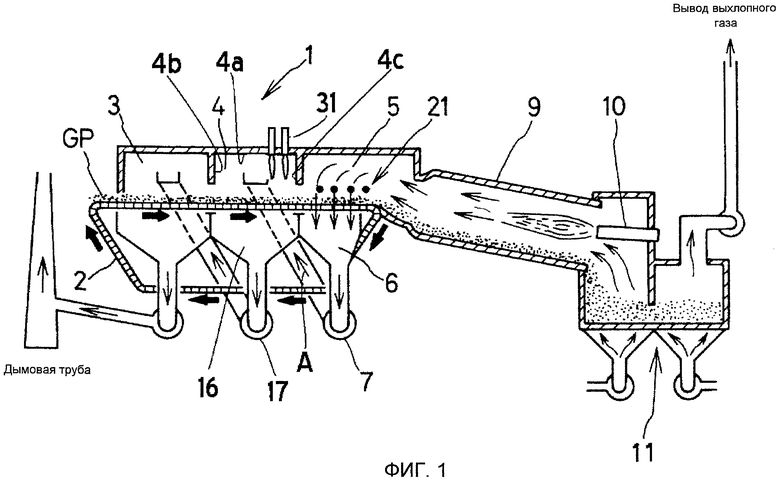

Этапы для производства железорудных окатышей включают в себя этап сушки, этап обезвоживания, этап предварительного нагрева, этап обжига и этап охлаждения. Что касается аппарата колосниковой обжиговой системы для производства железорудных окатышей (ниже обозначаемый просто как "аппарат колосниковой обжиговой системы"), используемый для выполнения этих этапов производства, то аппарат, представляет собой аппарат, вид продольного сечения которого показан на Фиг.4. Как показано на Фиг.4, аппарат колосниковой обжиговой системы включает в себя колосниковую печь 1, ротационную обжиговую печь (ниже также обозначаемая просто как "печь") 9 и кольцевой охладитель 11.

В колосниковой печи 1, в то время как подвижная колосниковая решетка (ниже обозначаемая просто как "решетка") 2, имеющая рулонную конфигурацию, последовательно перемещает неспеченные окатыши GP, помещенные на решетке 2, через сушильную камеру 3, обезвоживающую камеру 4 и камеру 5 предварительного нагрева, в продольном направлении этих камер, неспеченные окатыши GP подвергаются сушке, обезвоживанию и предварительному нагреву посредством нисходящего движения нагревающего газа, и затем превращаются в окатыши (предварительно подогретые окатыши), имеющие достаточную прочность, чтобы выдержать вращение в печи 9.

Неспеченные окатыши GP приготавливаются смешиванием железной руды, служащей главным материалом, с известняком, доломитом и подобными материалами, служащими вспомогательными материалами, затем смешиваются с водой и подвергаются гранулированию. В сушильной камере 3 неспеченные окатыши GP, имеющие содержание воды приблизительно 8-9 мас.%, высушиваются в атмосфере с температурой приблизительно 250°C. Затем, в обезвоживающей камере 4 температура высушенных неспеченных окатышей увеличивается приблизительно до 450°C так, чтобы связанная вода в железной руде была в основном отделена и удалена. Кроме того, в камере предварительного нагрева температура окатышей увеличивается приблизительно до 1100°C так, чтобы карбонат, содержащийся в известняке, доломите и подобном материале, разлагался и CO2 удалялся, а магнетит в железной руде окислялся. Выполнением таких этапов приготавливаются предварительно подогретые окатыши, имеющие достаточную прочность, чтобы выдержать вращение в печи 9. В результате, производительность аппарата колосниковой обжиговой системы может быть увеличена.

Ротационная печь 9, которая непосредственно связана с колосниковой печью 1, представляет собой цилиндрическую ротационную печь, размещенную под углом. В ротационной печи 9 окатыши, подвергнутые сушке, обезвоживанию и предварительному нагреву и введенные в ротационную печь 9 через камеру 5 предварительного нагрева из колосниковой печи 1, обжигаются печной горелкой 10, установленной на входной стороне ротационной печи 3. Кроме того, ротационная печь 9 сконфигурирована, чтобы подавать высокотемпературный отходящий газ от обжига окатышей в камеру предварительного нагрева 5, где газ служит в качестве нагревающего газа. До настоящего времени топливо, например порошковый уголь или коксовый газ, инжектировалось в ротационную печь 9 и подвергалось сжиганию вместе с воздухом с помощью печной горелки 10.

В камере 5 предварительного нагрева предусмотрены горелки 21 камеры предварительного нагрева, служащие в качестве средства увеличения температуры отходящего газа печи, чтобы увеличить температуру отходящего газа от ротационной печи 9. Коксовый газ (ниже обозначаемый как "COG") или порошковый уголь используются как топливо для горелок 21 камеры предварительного нагрева. Такой COG или порошковый уголь подвергаются сжиганию в камере 5 предварительного нагрева с остающимся кислородом в отходящем газе печи, чтобы увеличить температуру отходящего газа печи. В результате прочность предварительно подогретых окатышей (ниже обозначаемые как "предварительно подогретые окатыши") может быть увеличена, и образование печных комков (порошковые окатыши в виде наростов на поверхности облицовки внутренней стенки печи), которые вызывают неустойчивость работы в ротационной печи 9, предотвращается (см. Патентные Описания 1 и 2).

Номером 16 обозначается воздушный охладитель для обезвоживающей камеры. Пространство под решеткой 2 разделено на множество камер в направлении, в котором движутся окатыши. Эти камеры обозначаются как воздушные охладители. Таким образом, система 16 воздушных охладителей для обезвоживающей камеры включает в себя множество воздушных охладителей. Например, пять воздушных охладителей располагаются линейно в продольном направлении обезвоживающей камеры 4 (в направлении, в котором движутся окатыши). Номером 17 обозначается вытяжной вентилятор для обезвоживающей камеры. Вытяжной вентилятор 17 включает в себя демпфер (опущенный на чертеже) для регулировки объема всасывания (объем нижней тяги). Вытяжной вентилятор 17 сконфигурирован так, чтобы направить отходящий газ А камеры предварительного нагрева в обезвоживающую камеру 4, где отходящий газ служит в качестве нагревающего газа; чтобы откачать этот нагревающий газ А вниз через слой окатыша на решетке 2 и группу воздушных охладителей 16; и чтобы подать нагревающий газ к сушильной камере 3.

Технология управления температурой атмосферы камеры предварительного нагрева с установленными горелками 21 камеры предварительного нагрева очень эффективна для увеличения прочности предварительно подогретых окатышей, когда интенсивность производства окатышей постоянна и содержание связанной воды в неспеченных окатышах GP также постоянно.

В связи с ростом спроса на сталь в последние годы возник спрос на дальнейшее увеличение производства окатышей. Кроме того, с деградацией железорудного материала в последние годы также возник спрос на увеличение относительного содержания руды с высоким содержанием связанной воды, смешанной с окатышами. Однако, чтобы удовлетворить этот спрос, когда интенсивность производства окатышей просто увеличивается, или содержание связанной воды в неспеченных окатышах GP просто увеличивается, в то время как интенсивность производства окатышей сохраняется, в случае выполнения операции, в то время как температура атмосферы в обезвоживающей камере 4 поддерживается как в существующих технологиях, связанная вода не достаточно отделяется или удаляется из окатышей (в частности, из окатышей в нижнем участке слоя) в обезвоживающей камере 4. Таким образом, окатыши, в которых остается связанная вода, подаются к камере 5 предварительного нагрева при более высокой температуре, чем в обезвоживающей камере 4. В результате быстрое отделение связанной воды в камере 5 предварительного нагрева вызывает разрушение окатышей. Порошок, образованный при этом разрушении окатышей, ухудшает вентиляцию слоя окатыша, что препятствует однородному нагреву слоя окатышей. Таким образом, например, падение давления в слое окатышей увеличивается, и операция становится неустойчивой. Кроме того, снижается прочность предварительно подогретых окатышей. В результате порошок, образованный в камере 5 предварительного нагрева, переносится в печь 9, и предварительно подогретые окатыши, имеющие низкую прочность, производят порошок при вращении в печи 9. Таким образом, образуются печные комки, и операция не может быть продолжена. Соответственно, до настоящего времени, чтобы избежать разрушения в камере 5 предварительного нагрева, не было никакого другого варианта, как уменьшать интенсивность производства окатышей.

Когда производство окатышей увеличивается, или увеличивается относительное содержание руды со связанной водой, смешанной с окатышами, остающееся количество связанной воды на выходе обезвоживающей камеры 4 может быть уменьшено посредством увеличения количества топлива, нагнетаемого от горелок 21 камеры предварительного нагрева в камеру 5 предварительного нагрева, чтобы увеличить температуру газовой атмосферы в камере 5 предварительного нагрева так, чтобы температура отходящего газа A камеры предварительного нагрева увеличивалась, и температура атмосферы в обезвоживающей камере 4 увеличивалась. Однако использование горелок 21 камеры предварительного нагрева увеличивает температуру отходящего газа A камеры предварительного нагрева по сравнению со случаями, когда горелки 21 камеры предварительного нагрева не используются. Таким образом, трудно увеличить температуру отходящего газа А камеры предварительного нагрева относительно текущей температуры из-за ограниченной термостойкости решетки 2, сформированной из металла. Даже если материал решетки 2 модернизирован, и термостойкость решетки 2 может быть увеличена, стоимость оборудования и стоимость обслуживания увеличиваются. Когда температура атмосферы в обезвоживающей камере 4 просто увеличивается, в частности, в случае, когда производство окатышей увеличивается, неспеченные окатыши GP подаются в обезвоживающую камеру 4, тогда как вода, связанная с неспеченными окатышами GP (в частности, с окатышами в нижнем участке слоя) не достаточно удаляется в сушильной камере 3. Таким образом, связанная вода быстро испаряется из-за высокой температуры атмосферы в обезвоживающей камере 4 по сравнению с существующими технологиями, и могут случаться разрушения, что является проблематичным.

Соответственно, при этих обстоятельствах спрос на увеличение производства окатышей и спрос на увеличение относительного содержания руды с высоким содержанием связанной воды, смешанной с окатышами, удовлетворяется не достаточно.

Патентное Описание 1: Публикация Японской Нерассмотренной Патентной Заявки No. 11-325740.

Патентное Описание 2: Публикация Японской Нерассмотренной Патентной Заявки No. 2005-50762.

Соответственно, цель настоящего изобретения заключается в предоставлении способа производства окатышей, при котором с уверенностью может быть достигнуто увеличение производства окатышей и увеличение относительного содержания смешанной руды с высоким содержанием связанной воды.

Настоящее изобретение предоставляет способ производства железорудных окатышей в соответствии с системой колосниковой печи, способ включает в себя последовательное нагревание железорудных окатышей в сушильной камере, обезвоживающей камере и камере предварительного нагрева, в то время как железорудные окатыши перемещаются с подвижной решеткой; и последующий обжиг железорудных окатышей ротационной печью, включающей в себя печную горелку, причем газообразное топливо нагнетается в обезвоживающую камеру через множество горелок, установленных в пределах от положения, соответствующего 1/3 всей длины обезвоживающей камеры до положения, соответствующего 0,98 всей длины обезвоживающей камеры относительно входа обезвоживающей камеры, входа, служащего точкой, от которой отмеряется вся длина; и газообразное топливо сжигается с кислородом, остающимся в отходящем газе камеры предварительного нагрева, введенном в обезвоживающую камеру, для увеличения температуры атмосферы обезвоживающей камеры, исключая область вблизи входа обезвоживающей камеры.

Предпочтительно, чтобы направление, в котором газообразное топливо нагнетается, было по существу ортогональным к направлению, в котором отходящий газ камеры предварительного нагрева вводится в обезвоживающую камеру.

Предпочтительно, чтобы газообразное топливо было коксовым газом, природным газом, нефтяным газом или газовой смесью двух или нескольких газов - коксового газа, природного газа и нефтяного газа.

В соответствии с настоящим изобретением, газообразное топливо нагнетается в обезвоживающую камеру через множество горелок, установленных так, чтобы избежать заданной зоны, начинающейся от входа обезвоживающей камеры. Таким образом, температура атмосферы в обезвоживающее камере увеличивается только вне заданной зоны. В результате, даже когда окатыши, в которых остается связанная вода, вносятся в обезвоживающую камеру, возникновение разрушения в обезвоживающей камере может быть предотвращено. Кроме того, поскольку связанная вода достаточно отделена и удалена в обезвоживающей камере, возникновение разрушения в камере предварительного нагрева также может быть предотвращено.

Поэтому, в соответствии с настоящим изобретением, можно уверенно достичь увеличения производства окатышей или увеличения относительного содержания смешанной руды с высоким содержанием связанной воды.

Краткое описание чертежей

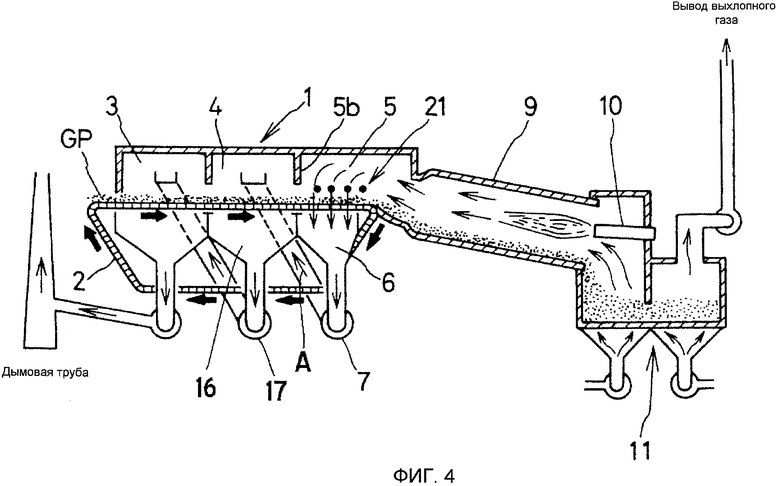

Фиг.1 изображает вид продольного сечения примерного аппарата колосниковой обжиговой системы для производства железорудных окатышей в соответствии с вариантом реализации настоящего изобретения.

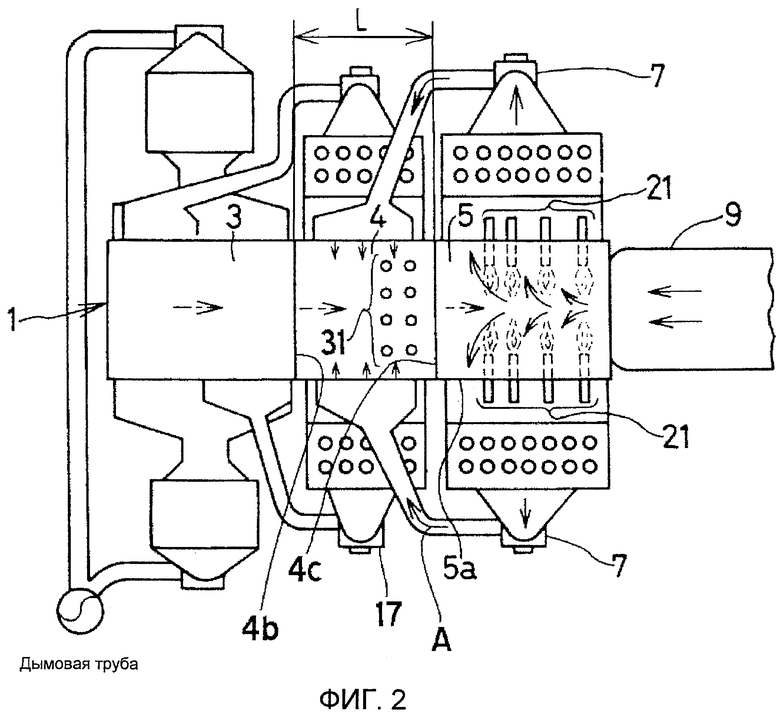

Фиг.2 - вид в плоскости, показывающий главный участок аппарата колосниковой обжиговой системы для производства железорудных окатышей, показанного на Фиг.1.

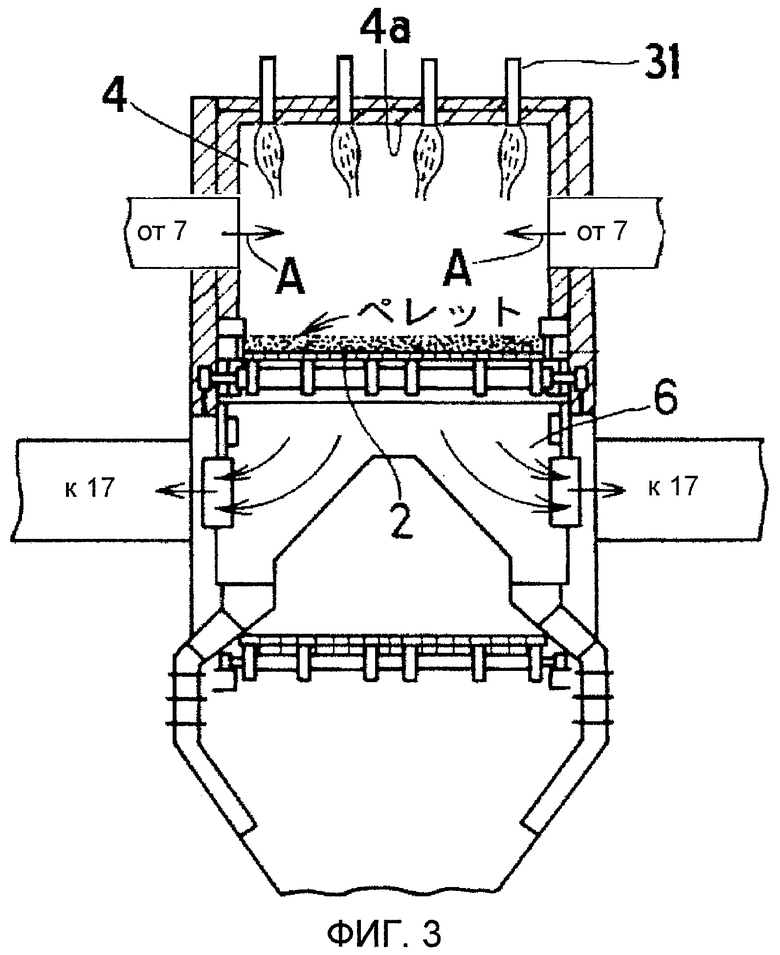

Фиг.3 - вид сечения, показывающий обезвоживающую камеру на Фиг.2.

Фиг.4 - вид продольного сечения существующего аппарата колосниковой обжиговой системы для производства железорудных окатышей.

Список цифровых обозначений

1 колосниковая печь

2 подвижная колосниковая решетка

3 сушильная камера

4 обезвоживающая камера

4a верхняя стенка обезвоживающей камеры

4b вход обезвоживающей камеры

4c выход обезвоживающей камеры

5 камера предварительного нагрева

9 ротационная печь

10 печная горелка

11 кольцевой охладитель

16 группа воздушных охладителей для обезвоживающей камеры

17 вытяжной вентилятор для обезвоживающей камеры

21 горелка камеры предварительного нагрева

31 горелка обезвоживающей камеры

A выхлопной газ камеры предварительного нагрева (нагревающий газ)

GP неспеченные окатыши

Далее вариант реализации настоящего изобретения подробно описывается со ссылкой на чертежи.

На Фиг.1 показан пример аппарата колосниковой обжиговой системы для производства железорудных окатышей согласно варианту реализации настоящего изобретения. Этот аппарат для производства железорудных окатышей имеет ту же самую конфигурацию, что и существующий аппарат, показанный на Фиг.4, за исключением того, что дополнительно установлены горелки в обезвоживающей камере. Соответственно, подобные компоненты обозначены теми же самыми цифровыми обозначениями, что и на Фиг.4, и их описания опущены, а описан будет только отличительный признак.

Как показано на Фиг.1-3, чтобы увеличить температуру отходящего газа A камеры предварительного нагрева, множество горелок (ниже, также обозначаемые как "горелки обезвоживающей камеры") 31 установлено в обезвоживающей камере 4, для нагнетания газообразного топлива, например COG, в обезвоживающую камеру 4. Газообразное топливо вместо порошкового угля используется как топливо для горелок 31 обезвоживающей камеры. Это сделано потому, что выхлопной газ A камеры предварительного нагрева, нагнетаемый в обезвоживающую камеру 4, имеет низкую температуру, приблизительно от 400°C до 450°C, и следовательно, сгорание порошкового угля не происходит без источника воспламенения. И наоборот, сгорание газообразного топлива спонтанно продолжается без источника воспламенения. Кроме того, как описано ниже, когда горелки 31 обезвоживающей камеры установлены на верхней стенке 4a и используются порошковые угольные горелки, пламя горелки оказывается протяженным. Таким образом, окатыши на самой верхней поверхности слоя окатышей перегреваются и могут разрушаться. В связи с этим используется газообразное топливо, которое обеспечивает короткий огонь горелки.

Множество горелок 31 устанавливаются в пределах от положения, соответствующего (1/3)L, до положения, соответствующего 0,98L (L соответствует всей длине обезвоживающей камеры) относительно входа 4b обезвоживающей камеры, служащего в качестве начальной точки для L. Причины для этого следующие. Когда горелки 31 установлены в положениях, соответствующих меньшей величине, чем (1/3)L относительно входа 4b обезвоживающей камеры, служащего в качестве начальной точки, температура атмосферы вблизи входной стенки обезвоживающей камеры увеличивается. Таким образом, когда окатыши не достаточно высушены в сушильной камере 3, и окатыши, в которых остается связанная вода, переносятся в обезвоживающую камеру 4, может произойти их разрушение. Когда горелки 31 установлены в положениях, соответствующих величине, большей чем 0,98L относительно входа 4b обезвоживающей камеры, служащего в качестве начальной точки (то есть, в положениях, соответствующих величине, меньшей чем 0,02L относительно выхода 4c обезвоживающей камеры, служащего в качестве начальной точки), горелки 31 оказываются слишком близки к разделительной стенке на выходе 4c обезвоживающей камеры. Таким образом, тепло, излучаемое огнем горелки, может повредить огнеупор разделительной стенки. Множество горелок 31 предпочтительно устанавливаются в пределах от положения, соответствующего (1/2)L, до положения, соответствующего величине 0,95L, с входом 4b обезвоживающей камеры, служащим в качестве начальной точки, более предпочтительно - в пределах от положения, соответствующего величине (1/3)L, до положения, соответствующего величине 0,92L.

Как показано на Фиг.2 и 3, множество горелок 31 предпочтительно установлено на верхней стенке 4a обезвоживающей камеры 4 так, что направление, в котором нагнетается COG (газообразное топливо) (направление, вертикально нисходящее в настоящем варианте реализации), является по существу ортогональным к направлению, в котором нагревающий газ (отходящий газ камеры предварительного нагрева) вводится в обезвоживающую камеру 4 (направление, являющееся горизонтальным в настоящем варианте реализации). В этом случае COG (газообразное топливо), нагнетаемое от множества горелок 31, достаточно перемешано с нагревающим газом. Таким образом, температура атмосферы в области, где установлено множество горелок 31, становится однородной. Соответственно, слой окатышей однородно нагревается, и связанная вода однородно отделяется и удаляется.

Как показано на Фиг.2, относительно множества горелок 31, например, всего восемь горелок предпочтительно устанавливаются по четыре горелки в двух размещениях горелок, то есть, четыре горелки (установленные в направлении ширины обезвоживающей камеры 4 с заданным шагом) по две горелки (в продольном направлении обезвоживающей камеры 4 с заданным шагом). Таким образом, соответствующим размещением множества горелок пламя горелок может быть сделано короче, и разрушение окатышей на самой верхней поверхности слоя окатыша может быть предотвращено с большей уверенностью, и, кроме того, температура атмосферы может быть обеспечена более однородной.

Как описано выше, температура атмосферы камеры 3 обезвоживания, исключая область вблизи входа 4b обезвоживающей камеры, увеличивается при множестве горелок 31, установленных в обезвоживающей камере 4. Таким образом, даже когда производство окатышей увеличивается, или увеличивается относительное содержание руды со связанной водой, смешанной с окатышами, связанная вода достаточно отделяется и удаляется из окатышей, не вызывая разрушения в обезвоживающей камере 4. Соответственно, введение порошка в камеру 5 предварительного нагрева и возникновение разрушения в камере 5 предварительного нагрева уверенно предотвращается, и прочность предварительно подогреваемых окатышей увеличивается. Такие предварительно подогретые окатыши, имеющие высокую прочность, менее вероятно произведут порошок при вращении в печи 9, и следовательно, образование печных комков предотвращается.

В вышеописанном варианте реализации COG используется как пример газообразного топлива. Альтернативно, кроме COG, может использоваться природный газ (LNG), нефтяной газ (LPG), или также может использоваться газовая смесь двух или нескольких газов - COG, естественного газа и нефтяного газа.

В вышеописанном варианте реализации описан пример, в котором множество горелок 31 установлены на верхней стенке 4a обезвоживающей камеры 4. Однако, когда входной трубопровод нагревающего газа (отходящий газ камеры предварительного нагрева) A в обезвоживающую камеру 4 соединен с верхней стенкой 4a, то есть, когда направление, в котором нагревающийся газ A вводится, является вертикально нисходящим, множество горелок 31 предпочтительно устанавливаются на боковой стенке обезвоживающей камеры 4 так, что направление, в котором нагнетается газообразное топливо, является по существу ортогональным к направлению, в котором нагревающий газ A вводится, то есть, по существу горизонтальным направлением.

В вышеописанном варианте реализации описан пример, в котором установлено всего восемь горелок, служащих множеством горелок 31 в двух размещениях по четыре горелки, то есть, четыре горелки (размещенные в направлении ширины обезвоживающей камеры 4) по две горелки (в продольном направлении обезвоживающей камеры 4). Однако такая конфигурация не является единственно возможной, и конфигурация может быть изменена в соответствии с, например, размером (ширина и длина) обезвоживающей камеры 4 и стоимостью установки горелок 31 в обезвоживающей камере.

ПРИМЕР

Чтобы продемонстрировать преимущества настоящего изобретения, как в вышеописанном варианте реализации, в обезвоживающей камере (ширина: 4,7 м, длина: 15,25 м) данного аппарата для производства железорудных окатышей, всего восемь горелок для нагнетания COG (максимальная скорость нагнетания COG на горелку: 125 Нм3/час) были установлены в положениях, близких к камере предварительного нагрева и на удалении 9,15 м от входной стенки обезвоживающей камеры по направлению к выходной стенке обезвоживающей камеры, по четыре горелки в двух размещениях горелок, то есть, четыре горелки (размещенные в направлении ширины обезвоживающей камеры с шагом 1,2 м) по две горелки (в продольном направлении обезвоживающей камеры с шагом 3,05 м). Операция выполнялась при том, что состав материалов окатышей не изменялся (то есть, содержание связанной воды в неспеченных окатышах поддерживалось постоянным). Сравнивалась интенсивность производства окатышей до и после установки горелок обезвоживающей камеры.

В результате, до того, как горелки обезвоживающей камеры были установлены, максимальная интенсивность производства окатышей составляла 10000 т/день. В противоположность этому было показано, что после того, как горелки обезвоживающей камеры были установлены, интенсивность производства окатышей может быть увеличена до 10650 т/день при том, что разрушение не происходило в камере предварительного нагрева, прочность предварительно подогретых окатышей сохранялась, и печные комки не образовывались. Таким образом, было показано, что производство окатышей может быть увеличено на 6,5% путем использования настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2819957C1 |

| ОПТИМИЗАЦИЯ В ОПЕРАТИВНОМ РЕЖИМЕ УПРОЧНЕНИЯ ВЛАЖНЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ДВИЖУЩЕЙСЯ КОЛОСНИКОВОЙ РЕШЕТКЕ | 2010 |

|

RU2573844C2 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| Способ высокотемпературной обработки железорудных материалов и устройство для его осуществления | 1981 |

|

SU981406A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

Изобретение относится к технологии получения железорудных окатышей, используемых, например, как сырье для доменной печи. Неспеченные железорудные окатыши подают в колосниковую систему с подвижной решеткой, в которой осуществляют последовательный нагрев железорудных окатышей в сушильной камере, обезвоживающей камере и камере предварительного нагрева при их перемещении на подвижной решетке. Затем окатыши обжигают в ротационной печи, включающей в себя печную горелку, и охлаждают окатыши. В обезвоживающую камеру нагнетают газообразное топливо через множество горелок, установленных в пределах от положения, соответствующего 1/3 всей длины обезвоживающей камеры, до положения, соответствующего 0,98 всей длины обезвоживающей камеры относительно входа обезвоживающей камеры, служащего точкой, от которой отмеряют всю длину. При этом газообразное топливо сжигают в обезвоживающей камере с кислородом, остающимся в отходящем газе камеры предварительного нагрева, вводимом в обезвоживающую камеру для увеличения температуры атмосферы обезвоживающей камеры, кроме области вблизи входа обезвоживающей камеры. Изобретение позволяет увеличить производство окатышей, имеющих высокую прочность. 2 з.п. ф-лы, 4 ил., 1 пр.

1. Способ производства железорудных окатышей, включающий подачу неспеченных железорудных окатышей в колосниковую систему с подвижной решеткой, в которой осуществляют последовательный нагрев железорудных окатышей в сушильной камере, обезвоживающей камере и камере предварительного нагрева при их перемещении на подвижной решетке, и затем обжиг железорудных окатышей в ротационной печи, включающей в себя печную горелку, и охлаждение окатышей, причем в обезвоживающую камеру нагнетают газообразное топливо через множество горелок, установленных в пределах от положения, соответствующего 1/3 всей длины обезвоживающей камеры, до положения, соответствующего 0,98 всей длины обезвоживающей камеры относительно входа обезвоживающей камеры, служащего точкой, от которой отмеряют всю длину, при этом газообразное топливо сжигают в обезвоживающей камере с кислородом, остающимся в отходящем газе камеры предварительного нагрева, вводимом в обезвоживающую камеру для увеличения температуры атмосферы обезвоживающей камеры, кроме области вблизи входа обезвоживающей камеры.

2. Способ по п.1, в котором направление, в котором нагнетают газообразное топливо, по существу ортогонально к направлению, в котором отходящий газ камеры предварительного нагрева вводят в обезвоживающую камеру.

3. Способ по п.1 или 2, в котором газообразное топливо представляет собой коксовый газ, природный газ, нефтяной газ или газовую смесь двух или нескольких газов в виде коксового газа, природного газа и нефтяного газа.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для перемещения дефектоскопической аппаратуры внутри трубопровода | 1987 |

|

SU1439488A2 |

| Устройство для термообработки материалов | 1988 |

|

SU1617291A1 |

Авторы

Даты

2012-08-27—Публикация

2009-03-09—Подача